1.本发明涉及高分子材料技术领域,具体涉及一种改性高分子材料及其制备方法和应用。

背景技术:

2.具有极低表面自由能的材料,能够表现出突出的耐粘污性、耐候性、高耐热和高耐酸碱性等诸多优异性能。可以广泛的应用在可以广泛应用于工业生产的防水防油防污垢处理等领域。含氟聚合物和硅氧烷是两类表面能极低的代表性材料。其中含氟聚合物中的氟是所有元素中电负性最高的,而范德华原子半径又是除氢外最小的,氟原子的极化率最低,氟原子与碳原子形成的单键的键能与碳原子和其他原子形成的单键的键能相比是最高的,而且键长较短,氟原子和碳原子能够形成非常牢固的共价键。而另一种低表面自由能的物质硅氧烷又称为有机硅材料,它是一类具有半有机半无机结构的特殊高分子材料,具有独特的优异性能。由于有机硅材料自身的特点,有机硅添加剂中的有机硅组分与塑料基材 c-c 链既相容又相异,因而既可相互混合发挥特有作用,又不会被聚合物基材完全“淹没同化”失效,加入少量的有机硅助剂即可达到明显的改进效果。

3.虽然含氟聚合物具有诸多优异性能,但是其加工困难,且价格相较于普通聚合物又太高,如何发挥含氟聚合物与普通聚合物双方的优点,克服双方的缺点,是目前研究的热点和难点。

4.而有机硅材料应用于塑料加工行业始于 20 世纪 70 年代初,最初硅油是作为内部润滑剂以及脱模剂用于聚烯烃注射成型,由于它们与聚烯烃之间的不相容性,低摩尔质量的液态有机硅会迁移至塑料制件的表面并铺展开,这极大地阻碍了该类硅油在塑料上的应用。因此开发新型的有机硅材料,并将其用作塑料加工助剂是目前塑料加工助剂行业的一个研究热点。

5.专利cn105860120a利用等规聚丙烯-b-聚乙二醇两嵌段物作为表面改性剂,在聚丙烯薄膜的表面构筑微纳米复合结构,使材料获得超疏水的特性;然而,该方法针对的是聚丙烯薄膜材料,同时技术难度大、成本高,难以满足工业生产的要求。

6.专利cn107163389a通过往聚丙烯中添加含氟助剂与硅酮母粒,使材料获得较高的疏水特性,虽然由此获得的材料具有较高的疏水性,但却并未考虑到其气味性、阻燃性等要求,因而限制了其在行业中的应用。

技术实现要素:

7.本发明的目的在于提出一种改性高分子材料及其制备方法和应用,具有仿荷叶结构,该高分子材料表面存在着微纳二级粗糙结构,为改性二氧化硅微球造成的小凸起,同时,在这层微纳结构上表面又有一层低表面能的含氟基团(包括聚丙烯分子链上共聚的含氟聚丙烯酸酯以及改性二氧化硅微球表面的含氟基团),从而形成了超疏结构,该改性高分子材料的水接触角大于160

°

,正十六烷接触角大于85

°

,应用于移液枪头具有极低的液体吸

附性,从而进一步提高移液枪的精准度。

8.本发明的技术方案是这样实现的:本发明提供一种改性高分子材料的制备方法,包括以下步骤:s1.表面含氟和长链烷基链的sio2纳米微球的制备:将氨基硅烷、含氟硅烷和长链烷基硅烷溶于第一溶剂中,混合均匀,得到油相;向油相中滴加含有表面活性剂的水溶液,乳化,搅拌反应,离心洗涤,干燥,得到表面含氟和长链烷基链的sio2纳米微球;s2.改性sio2纳米微球的制备:将步骤s1制得的表面含氟和长链烷基链的sio2纳米微球加入含有双键的硅烷偶联剂的乙醇水溶液中,加热反应,得到改性sio2纳米微球;s3.改性高分子材料的制备:将含氟丙烯酸酯和引发剂溶于第二溶剂中,加入步骤s2制得的改性sio2纳米微球,分散均匀,与聚丙烯熔融反应挤出造粒,得到改性高分子材料。

9.作为本发明的进一步改进,所述氨基硅烷选自γ-氨丙基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷、n-β(氨乙基)-γ-氨丙基三甲氧基硅烷、n-β(氨乙基)-γ-氨丙基三乙氧基硅烷、n-β(氨乙基)-γ-氨丙基甲基二甲氧基硅烷、n-β(氨乙基)-γ-氨丙基甲基二乙氧基硅烷、二乙烯三胺基丙基三甲氧基硅烷中的至少一种;所述含氟硅烷选自1h,1h,2h,2h-全氟癸基三乙氧基硅烷、1h,1h,2h,2h-全氟癸基三甲氧基硅烷、十二氟庚基丙基三甲氧基硅烷、十二氟庚基丙基甲基二甲氧基硅烷、3,3,3-三氟丙基甲基二甲氧基硅烷、3,3,3-三氟丙基三甲氧基硅烷、1h,1h,2h,2h-全氟辛基三乙氧基硅烷或1h,1h,2h,2h-全氟辛基三甲氧基硅烷中的至少一种;所述长链烷基硅烷选自十八烷基硅氧烷、十六烷基七硅氧烷、十二烷基三甲氧基硅烷、十六烷基三甲基硅氧烷中的至少一种;所述第一溶剂选自甲苯、二甲苯、石油醚、乙酸乙酯、乙酸甲酯、二氯甲烷、三氯甲烷、氯仿中的至少一种;所述表面活性剂选自吐温-80、司盘-80、卡波姆、十二烷基苯磺酸钠、十二烷基硫酸钠、十二烷基磺酸钠、十六烷基苯磺酸钠、十六烷基磺酸钠、十六烷基硫酸钠、十八烷基苯磺酸钠、十八烷基磺酸钠中的至少一种。

10.作为本发明的进一步改进,步骤s1中所述氨基硅烷、含氟硅烷和长链烷基硅烷的质量比为10:(2-5):(1-3);所述含有表面活性剂的水溶液中表面活性剂的含量为2-5wt%;所述乳化条件为10000-15000r/min转速下乳化3-7min,搅拌反应条件为500-1000r/min转速下反应5-7h。

11.作为本发明的进一步改进,所述含有双键的硅烷偶联剂选自kh570、a171、a172、a151中的至少一种。

12.作为本发明的进一步改进,步骤s2中所述含有双键的硅烷偶联剂的乙醇水溶液中含有双键的硅烷偶联剂的含量为3-5wt%,乙醇含量为40-60wt%,余量为水;所述表面含氟和长链烷基链的sio2纳米微球和含有双键的硅烷偶联剂的乙醇溶液的质量体积比为1:(2-5)g/ml;所述加热反应的条件为70-90℃反应3-5h。

13.作为本发明的进一步改进,所述含氟丙烯酸酯选自甲基丙烯酸三氟乙酯、甲基丙烯酸十二氟庚酯、甲基丙烯酸十七氟癸酯中的至少一种;所述引发剂选自过氧化苯甲酰、过氧化苯甲酰叔丁酯、过氧化甲乙酮、过氧化月桂酰、异丙苯过氧化氢、叔丁基过氧化氢、过氧化环己酮中的至少一种;所述第二溶剂选自丙酮、乙腈、四氢呋喃、乙醚、乙酸乙酯、乙酸甲酯、石油醚、乙醇中的至少一种。

14.作为本发明的进一步改进,步骤s3中所述聚丙烯、含氟丙烯酸酯、改性sio2纳米微球和引发剂的质量比为100:(7-12):(10-20):(0.1-1)。

15.作为本发明的进一步改进,步骤s3中所述熔融反应温度为200-220℃,反应2-4h;所述熔融反应的设备为同向双螺杆挤出机。

16.本发明进一步保护一种上述的制备方法制得的改性高分子材料。

17.本发明进一步保护一种上述的改性高分子材料在制备移液枪头中的应用。

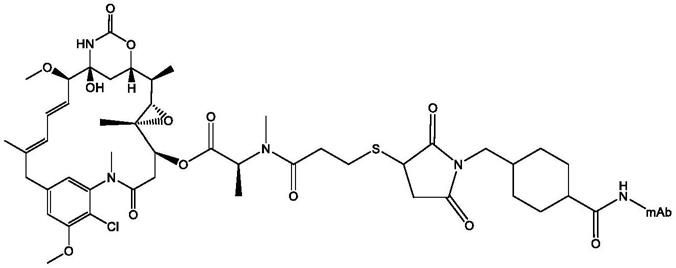

18.本发明具有如下有益效果:本发明在表面含氟和长链烷基链的sio2纳米微球的制备过程中,氨基硅烷、含氟硅烷和长链烷基硅烷溶于的油相中加入含有表面活性剂的水后,在乳化搅拌过程中分散成油包水小液滴,随着反应进行,氨基部分发生质子化,变成两亲性分子,进一步稳定硅烷液滴,如图1所示。同时氨基质子化提供碱性环境,催化硅烷发生溶胶凝胶反应,形成稳定的二氧化硅纳米微球。此时,此时疏水的长链烷基部分和含氟部分由于疏水会自发朝向壳层外部,从而制得外表面为长链烷基、含氟基团的二氧化硅纳米球。进一步,该纳米球在含有双键的硅烷偶联剂的改性作用下,表面偶联了部分含双键的硅烷偶联剂,使得微球表面带上双键基团,从而得到了改性二氧化硅纳米微球;进一步,将含氟丙烯酸酯、改性二氧化硅纳米微球和聚丙烯在引发剂的作用下,发生共聚反应,使得含氟聚丙烯酸酯以及改性二氧化硅纳米微球连接在聚丙烯链上,而改性二氧化硅纳米微球表面的长链烷基链,还能够与聚丙烯分子链互相缠绕,进一步降低微球的自聚,使得其均匀的分散在聚丙烯树脂中,从而制得的改性高分子材料。

19.本发明制得的改性高分子材料具有仿荷叶结构,该高分子材料表面存在着微纳二级粗糙结构,为改性二氧化硅微球造成的小凸起,同时,在这层微纳结构上表面又有一层低表面能的含氟基团(包括聚丙烯分子链上共聚的含氟聚丙烯酸酯以及改性二氧化硅微球表面的含氟基团),从而形成了超疏结构,该改性高分子材料的水接触角大于160

°

,正十六烷接触角大于85

°

,应用于移液枪头具有极低的液体吸附性,从而进一步提高移液枪的精准度。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

21.图1为本发明改性sio2纳米微球的制备及与聚丙烯相互作用示意图;图2为本发明实施例1制得的改性sio2纳米微球的sem图。

具体实施方式

22.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.聚丙烯为ipp,f401,粉料,购于扬子石油化工股份有限公司。

24.实施例1本实施例提供一种改性高分子材料的制备方法,包括以下步骤:s1.表面含氟和长链烷基链的sio2纳米微球的制备:将10gn-β(氨乙基)-γ-氨丙基三乙氧基硅烷、2g 1h,1h,2h,2h-全氟癸基三甲氧基硅烷和1g十二烷基三甲氧基硅烷溶于50ml二氯甲烷中,混合均匀,得到油相;向油相中滴加30ml含有2wt%吐温-80的水溶液,10000r/min转速下乳化3min,500r/min转速下反应5h,离心洗涤,干燥,得到表面含氟和长链烷基链的sio2纳米微球;s2.改性sio2纳米微球的制备:将10g步骤s1制得的表面含氟和长链烷基链的sio2纳米微球加入20ml硅烷偶联剂a151的乙醇水溶液(硅烷偶联剂a151的含量为3wt%,乙醇含量为40wt%,余量为水)中,70℃反应3h,得到改性sio2纳米微球,图2为本实施例制得的改性sio2纳米微球的sem图,由图可知,该微球的粒径在100-400nm之间;s3.改性高分子材料的制备:将7g甲基丙烯酸十七氟癸酯和0.1g过氧化月桂酰溶于50ml乙酸甲酯中,加入10g步骤s2制得的改性sio2纳米微球,1000w超声分散30min,与100g聚丙烯在200℃熔融反应2h挤出造粒,得到改性高分子材料。

25.实施例2本实施例提供一种改性高分子材料的制备方法,包括以下步骤:s1.表面含氟和长链烷基链的sio2纳米微球的制备:将10gγ-氨丙基三甲氧基硅烷、5g 1h,1h,2h,2h-全氟辛基三乙氧基硅烷和3g十六烷基三甲基硅氧烷溶于50ml石油醚中,混合均匀,得到油相;向油相中滴加30ml含有5wt%十六烷基硫酸钠的水溶液,15000r/min转速下乳化7min,1000r/min转速下反应7h,离心洗涤,干燥,得到表面含氟和长链烷基链的sio2纳米微球;s2.改性sio2纳米微球的制备:将10g步骤s1制得的表面含氟和长链烷基链的sio2纳米微球加入50ml硅烷偶联剂kh570的乙醇水溶液(硅烷偶联剂kh570的含量为5wt%,乙醇含量为60wt%,余量为水)中,90℃反应5h,得到改性sio2纳米微球;s3.改性高分子材料的制备:将12g甲基丙烯酸十二氟庚酯和1g过氧化苯甲酰叔丁酯溶于50ml四氢呋喃中,加入20g步骤s2制得的改性sio2纳米微球,1000w超声分散30min,与100g聚丙烯在220℃熔融反应4h挤出造粒,得到改性高分子材料。

26.实施例3本实施例提供一种改性高分子材料的制备方法,包括以下步骤:s1.表面含氟和长链烷基链的sio2纳米微球的制备:将10g n-β(氨乙基)-γ-氨丙基甲基二甲氧基硅烷、3.5g1h,1h,2h,2h-全氟辛基三甲氧基硅烷和2g十八烷基硅氧烷溶于50ml乙酸乙酯中,混合均匀,得到油相;向油相中滴加30ml含有3.5wt%十八烷基磺酸钠的水溶液,12500r/min转速下乳化5min,700r/min转速下反应6h,离心洗涤,干燥,得到表面含氟和长链烷基链的sio2纳米微球;s2.改性sio2纳米微球的制备:将10g步骤s1制得的表面含氟和长链烷基链的sio2纳米微球加入35ml硅烷偶联剂a171的乙醇水溶液(硅烷偶联剂a171的含量为4wt%,乙醇含量为50wt%,余量为水)中,80℃反应4h,得到改性sio2纳米微球;s3.改性高分子材料的制备:将10g甲基丙烯酸三氟乙酯和0.5g叔丁基过氧化氢溶

于50ml丙酮中,加入15g步骤s2制得的改性sio2纳米微球,1000w超声分散30min,与100g聚丙烯在210℃熔融反应3h挤出造粒,得到改性高分子材料。

27.对比例1与实施例3相比,未添加1h,1h,2h,2h-全氟辛基三甲氧基硅烷,其他条件均不改变。

28.包括以下步骤:s1.表面含氟和长链烷基链的sio2纳米微球的制备:将10g n-β(氨乙基)-γ-氨丙基甲基二甲氧基硅烷、5.5g十八烷基硅氧烷溶于50ml乙酸乙酯中,混合均匀,得到油相;向油相中滴加30ml含有3.5wt%十八烷基磺酸钠的水溶液,12500r/min转速下乳化5min,700r/min转速下反应6h,离心洗涤,干燥,得到表面含氟和长链烷基链的sio2纳米微球;s2.改性sio2纳米微球的制备:将10g步骤s1制得的表面含氟和长链烷基链的sio2纳米微球加入35ml硅烷偶联剂a171的乙醇水溶液(硅烷偶联剂a171的含量为4wt%,乙醇含量为50wt%,余量为水)中,80℃反应4h,得到改性sio2纳米微球;s3.改性高分子材料的制备:将10g甲基丙烯酸三氟乙酯和0.5g叔丁基过氧化氢溶于50ml丙酮中,加入15g步骤s2制得的改性sio2纳米微球,1000w超声分散30min,与100g聚丙烯在210℃熔融反应3h挤出造粒,得到改性高分子材料。

29.对比例2与实施例3相比,未添加十八烷基硅氧烷,其他条件均不改变。

30.包括以下步骤:s1.表面含氟和长链烷基链的sio2纳米微球的制备:将10g n-β(氨乙基)-γ-氨丙基甲基二甲氧基硅烷、5.5g1h,1h,2h,2h-全氟辛基三甲氧基硅烷溶于50ml乙酸乙酯中,混合均匀,得到油相;向油相中滴加30ml含有3.5wt%十八烷基磺酸钠的水溶液,12500r/min转速下乳化5min,700r/min转速下反应6h,离心洗涤,干燥,得到表面含氟和长链烷基链的sio2纳米微球;s2.改性sio2纳米微球的制备:将10g步骤s1制得的表面含氟和长链烷基链的sio2纳米微球加入35ml硅烷偶联剂a171的乙醇水溶液(硅烷偶联剂a171的含量为4wt%,乙醇含量为50wt%,余量为水)中,80℃反应4h,得到改性sio2纳米微球;s3.改性高分子材料的制备:将10g甲基丙烯酸三氟乙酯和0.5g叔丁基过氧化氢溶于50ml丙酮中,加入15g步骤s2制得的改性sio2纳米微球,1000w超声分散30min,与100g聚丙烯在210℃熔融反应3h挤出造粒,得到改性高分子材料。

31.对比例3与实施例3相比,未进行步骤s2,其他条件均不改变。

32.包括以下步骤:s1.表面含氟和长链烷基链的sio2纳米微球的制备:将10g n-β(氨乙基)-γ-氨丙基甲基二甲氧基硅烷、3.5g1h,1h,2h,2h-全氟辛基三甲氧基硅烷和2g十八烷基硅氧烷溶于50ml乙酸乙酯中,混合均匀,得到油相;向油相中滴加30ml含有3.5wt%十八烷基磺酸钠的水溶液,12500r/min转速下乳化5min,700r/min转速下反应6h,离心洗涤,干燥,得到表面含氟和长链烷基链的sio2纳米微球;s2.改性高分子材料的制备:将10g甲基丙烯酸三氟乙酯和0.5g叔丁基过氧化氢溶

于50ml丙酮中,加入15g步骤s1制得的表面含氟和长链烷基链的sio2纳米微球,1000w超声分散30min,与100g聚丙烯在210℃熔融反应3h挤出造粒,得到改性高分子材料。

33.对比例4与实施例3相比,未添加甲基丙烯酸三氟乙酯,其他条件均不改变。

34.包括以下步骤:s1.表面含氟和长链烷基链的sio2纳米微球的制备:将10g n-β(氨乙基)-γ-氨丙基甲基二甲氧基硅烷、3.5g1h,1h,2h,2h-全氟辛基三甲氧基硅烷和2g十八烷基硅氧烷溶于50ml乙酸乙酯中,混合均匀,得到油相;向油相中滴加30ml含有3.5wt%十八烷基磺酸钠的水溶液,12500r/min转速下乳化5min,700r/min转速下反应6h,离心洗涤,干燥,得到表面含氟和长链烷基链的sio2纳米微球;s2.改性sio2纳米微球的制备:将10g步骤s1制得的表面含氟和长链烷基链的sio2纳米微球加入35ml硅烷偶联剂a171的乙醇水溶液(硅烷偶联剂a171的含量为4wt%,乙醇含量为50wt%,余量为水)中,80℃反应4h,得到改性sio2纳米微球;s3.改性高分子材料的制备:将0.5g叔丁基过氧化氢溶于50ml丙酮中,加入15g步骤s2制得的改性sio2纳米微球,1000w超声分散30min,与110g聚丙烯在210℃熔融反应3h挤出造粒,得到改性高分子材料。

35.测试例1将本发明实施例1-3和对比例1-4制得的改性高分子材料进行性能测试,结果见表1。

36.表1

由上表可知,本发明实施例1-3制得的改性高分子材料具有较好的力学性能和疏水、疏油性能。

37.对比例1与实施例3相比,未添加1h,1h,2h,2h-全氟辛基三甲氧基硅烷,其疏水疏油性能明显下降,可见,含氟表面对于疏水疏油性能有明显的促进。制得的改性高分子材料具有仿荷叶结构,该高分子材料表面存在着微纳二级粗糙结构,为改性二氧化硅微球造成的小凸起,同时,在这层微纳结构上表面又有一层低表面能的含氟基团(包括聚丙烯分子链上共聚的含氟聚丙烯酸酯以及改性二氧化硅微球表面的含氟基团),从而形成了超疏结构。

38.对比例2与实施例3相比,未添加十八烷基硅氧烷,力学性能明显下降,改性二氧化硅纳米微球表面的长链烷基链,能够与聚丙烯分子链互相缠绕,降低微球的自聚,使得其均匀的分散在聚丙烯树脂中,从而制得的改性高分子材料,提高材料的力学性能。

39.对比例3与实施例3相比,未进行步骤s2,力学性能明显下降,该纳米球在含有双键的硅烷偶联剂的改性作用下,表面偶联了部分含双键的硅烷偶联剂,使得微球表面带上双键基团,从而得到了改性二氧化硅纳米微球,改性二氧化硅纳米微球和聚丙烯在引发剂的作用下,发生共聚反应,使得含氟聚丙烯酸酯以及改性二氧化硅纳米微球连接在聚丙烯链上,从而使得改性二氧化硅纳米微球不会发生团聚,提高材料的力学性能。

40.对比例4与实施例3相比,未添加甲基丙烯酸三氟乙酯,其疏水疏油性能明显下降,可见,制得的改性高分子材料具有仿荷叶结构,该高分子材料表面存在着微纳二级粗糙结构,为改性二氧化硅微球造成的小凸起,同时,在这层微纳结构上表面又有一层低表面能的含氟基团(包括聚丙烯分子链上共聚的含氟聚丙烯酸酯以及改性二氧化硅微球表面的含氟基团),从而形成了超疏结构。

41.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。