1.本发明涉及无纺布生产技术领域,具体涉及一种纺粘布的制备工艺。

背景技术:

2.无纺布是由定向的货随机的纤维构成,具有防潮、透气、柔韧、质轻、可再循环等优点。纺粘布为无纺布中常见的一种,常见的纺粘布的材料有涤纶和丙纶,具有高强度、耐高温性能好、耐老化、抗紫外线、延伸率高、稳定性和透气性好等优点。因此,纺粘布在生活中被广泛使用。

3.现有的纺粘布生产工艺流程为:聚合物(聚丙烯 回料)

‑‑

螺杆挤出机高温熔融挤出

‑‑

过滤网

‑‑

计量泵(定量输送)

‑‑

纺丝(纺丝入口上下拉伸抽吸)

‑‑

冷却

‑‑

气流牵引

‑‑

网帘成网

‑‑

上下压辊(预加固)

‑‑

轧机热轧(加固)

‑‑

卷绕

‑‑

分切

‑‑

打包。参数如下:原料:聚丙烯(熔指35-40g/10min),熔融温度:225-235℃;冷却风温度:13-17℃;上送风风量:2500-2600rpm;下送风风量:1200-1400rpm;单体抽吸风量:1200-1500rpm;轧机温度(花辊/光辊):156℃/154℃;轧机线压:70n。

4.采用上述工艺制备纺粘布存在以下缺陷:断丝率高,断丝率=因断丝而隔离的产品总量/(合格品总量 因断丝而隔离的产品总量)*100%。

技术实现要素:

5.本发明的目的在于提供一种纺粘布的制备工艺,解决现有纺粘布生产工艺导致断丝率高的问题。

6.本发明通过下述技术方案实现:

7.一种纺粘布的制备工艺,包括以下步骤:

8.s1、原料通过螺杆挤出机高温熔融;

9.s2、熔融后的物料定量输送至纺丝箱进行纺丝形成纤维;

10.s3、采用冷却风对纤维进行冷却,并拉伸定型,冷却温度为9-13℃;上送风风量为1900-2200rpm,下送风风量为1030-1200rpm,单体抽吸风量为800-1000rpm;

11.s4、将定型后的纤维在网帘上铺叠成纤维网;

12.s5、将纤维网热辊形成纺粘布。

13.本发明所述螺杆挤出机采用现有设备,本发明使用螺杆挤出机的目的在于使纺粘布的制备原料经过高温熔融发生相变,使物料由固态变为熔融状态。所述螺杆挤出机具备进料漏斗,且所述螺杆挤出机上设置加热区,该加热区用于实现物料熔融。

14.申请人在使用现有纺粘布制备工艺的过程中发现,极易导致断丝,使得断丝率高。因此,发明人对断丝的原因进行了深入分析发现:

15.冷却风的温度和风量(上送风及下送风都属于冷却风)是导致断丝的根本原因,现有纺粘布制备工艺的冷却温度一般都是高于13℃,常用的有13-17℃,18-25℃,冷却风风温过高,丝条冷却不够,容易导致断丝,同时,冷却风风量过大,丝条牵伸过大,也会导致丝条

被扯断从而导致断丝。

16.因此,申请人通过大量的试验进行了验证发现,适当降低温度能够缓解断丝的问题,但是,温度过度的减低会适得其反,且温度过低降温的成本也较高,综合考虑,将冷却温度设置为9-13℃,同时温度降低,必然会导致冷却速度提高,如果仅仅是降低温度,不进行冷却风风量控制,断丝率也较高,因此,在冷却温度为9-13℃的前提下,通过控制上送风风量、下送风风量和单体抽吸风量进行冷却速度控制,相对降低冷却风风量,最终实现降低断丝率。

17.综上,本发明通过将冷却温度为9-13℃;同时将上送风风量为1900-2200rpm,下送风风量为1030-1200rpm,单体抽吸风量为800-1000rpm,能实现降低断丝率,同时,还达到了以下意料不到的技术效果:

18.以30克重的纺粘布为例,本发明工艺制备的纺粘布的横向及纵向强度分别为47-50.3n和74-78.5n,其横向及纵向伸长率分别为63-72.5%、69-82.5%。

19.进一步地,步骤s1中,原料为聚丙烯。

20.纺粘布的制备原料通常是采用聚丙烯,且熔融后的物料的流动指数为35-40g/10min。

21.进一步地,步骤s1中,熔融的温度为225-235℃。

22.上述熔融温度是基于纺粘布的制备原料而进行的匹配设置,纺粘布的制备原料通常是采用聚丙烯,上述温度能够实现聚丙烯在螺杆挤出机的作用下发生相变形成熔融物料。理论上讲,只要温度高于物料的熔点,就能实现将物料通过螺杆挤出机进行熔融,但是,温度过高,不仅会导致成本增加,且对设备(螺杆挤出机)影响较大(例如设备的故障率增加,或设备的使用寿命降低),因此,熔融的温度的控制在满足物料熔融的前提下,不宜设置的过高,本发明将熔融温度设置在225-235℃,不仅能够实现物料的熔融,且不会因为温度过高,导致对螺杆挤出机产生较大影响。

23.进一步地,步骤s2中,采用计量泵实现定量输送。

24.所述计量泵为现有技术,能够实现定量计量,所述计量泵优选为耐腐蚀计量泵,耐腐蚀计量泵具有耐腐蚀的优点,特别适用于熔融后的物料,具有较高的使用寿命。

25.进一步地,步骤s3中,冷却温度为11-13℃。

26.进一步地,步骤s3中,冷却风口采用上下布置、纺丝入口上下拉伸抽吸方式。

27.即所述冷却风口的入口在竖直方向的顶部,冷却风口的出口在竖直方向的底部,冷却风的湿度优选为控制在60-70%。

28.进一步地,步骤s5中,热辊先采用上下压辊进行预加固,再采用轧机热轧进行加固处理。

29.上下压辊采用的是两个呈上下对称的压辊,上下压辊的温度控制在100℃左右,压力为5-10bar。使用时将纤维网输送上下两个压辊之间,通过两个压辊的挤压在一定温度下实现将纤维网碾压成纺粘布。

30.本发明通过先通过热辊挤压使纤维形成纺粘布后,再通过轧机热轧进行加固处理,能够提高纺粘布的性能,尤其是能够提高纺粘布的强度。

31.进一步地,步骤s5中,轧机的温度为157℃/155℃,轧机线压为77n,本步骤采用的轧机为现有设备,可以直接通过市售购买获得,在实际使用中仅仅是通过调节所需要的参

数即可。

32.进一步地,融后的物料经过滤网过滤后再定量输送至纺丝箱进行纺丝。

33.所述滤网优选为不锈钢丝滤网,所述不锈钢丝滤网不仅具有耐腐蚀的有点,且强度较高,对于具有一定粘度的融后的物料特别适用,所述滤网的孔径在能够通过融后的物料的前提下越小越好,通过采用滤网对融后的物料进行过滤处理,能够降低物料的杂质,一方面可以提高制备的纺粘布的产品质量,另一方面能够减少杂质对后续纺丝设备、拉伸设备的影响,利于提高设备的使用寿命。

34.进一步地,还包括对纺粘布依次进行卷绕、分切和打包。

35.卷绕采用现有的卷绕机实现,使用时卷绕机所设置的卷绕速度为150-300m/min。分切采用现有的分切机,在通过卷绕机卷绕成半成品进行分切形成所涉及尺寸的成品,最后进行打包处理即可。

36.本发明与现有技术相比,具有如下的优点和有益效果:

37.1、本发明通过降低冷却温度,同时合理控制上送风风量、下送风风量和单体抽吸风量进行冷却时间控制,实现了降低断丝率。

38.2、本发明与传统工艺相比其横向及纵向强度高于行业标准进一倍,其横向及纵向伸长率高于行业标准进两倍。

39.3、本发明的工艺不会对原有生产线进行改进,仅仅是通过改变参数优化产品性能,利于推广。

40.4、本发明的工艺在优化冷却步骤参数的同时,合理优化其他参数,不仅能够实现提高纺粘布的产品质量,提高其整体性能,且同时考虑了保护设备。

附图说明

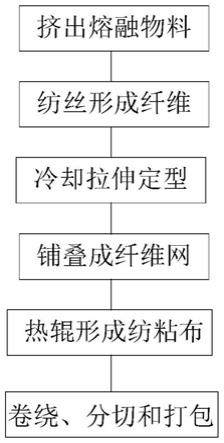

41.图1为本发明的工艺流程图。

具体实施方式

42.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

43.实施例1:

44.如图1所示,一种纺粘布的制备工艺,包括以下步骤:

45.s1、原料通过螺杆挤出机高温熔融,原料为聚丙烯,熔融的温度为230℃;

46.s2、熔融后的物料经过滤网过滤后,再通过计量泵定量输送至纺丝箱进行纺丝形成纤维;

47.s3、采用冷却风对纤维进行冷却,并拉伸定型,冷却温度为11℃;上送风风量为1900rpm,下送风风量为1030rpm,单体抽吸风量为800rpm,冷却风口采用上下布置、纺丝入口上下拉伸抽吸方式;

48.s4、将定型后的纤维在网帘上铺叠成纤维网;

49.s5、将纤维网热辊形成纺粘布:

50.热辊先采用上下压辊进行预加固,再采用轧机热轧进行加固处理;上下压辊的温

度控制在200℃,轧机的温度为157℃/155℃(花辊温度157,光辊温度155),轧机线压为77n;

51.s5、对纺粘布依次进行卷绕、分切和打包。

52.本实施例的断丝率为0.03%,以30克重的纺粘布为例:纺粘布的横向及纵向强度分别为49.7n和76.4n,其横向及纵向伸长率分别为64.5%和77.3%。

53.断丝率=因断丝而隔离的产品总量/(合格品总量 因断丝而隔离的产品总量)*100%;强度和伸长率的测试方式采用用电子织物强力机,按照行业标准《fz60005-1991非织造布断裂强力及断裂伸长的测定》中所提到的方法进行测试。

54.实施例2:

55.一种纺粘布的制备工艺,包括以下步骤:

56.s1、原料通过螺杆挤出机高温熔融,原料为聚丙烯,融的温度为230℃;

57.s2、熔融后的物料经过滤网过滤后,再通过计量泵定量输送至纺丝箱进行纺丝形成纤维;

58.s3、采用冷却风对纤维进行冷却,并拉伸定型,冷却温度为12℃;上送风风量为2100rpm,下送风风量为1100rpm,单体抽吸风量为900rpm,冷却风口采用上下布置、纺丝入口上下拉伸抽吸方式;

59.s4、将定型后的纤维在网帘上铺叠成纤维网;

60.s5、将纤维网热辊形成纺粘布:

61.热辊先采用上下压辊进行预加固,再采用轧机热轧进行加固处理;上下压辊的温度控制在200℃,轧机的温度为157℃/155℃(花辊温度157,光辊温度155),轧机线压为77n;

62.s5、对纺粘布依次进行卷绕、分切和打包。

63.本实施例基于实施例1,与实施例1的区别在于:

64.步骤s3中,冷却温度为12℃;上送风风量为2100rpm,下送风风量为1100rpm,单体抽吸风量为900rpm。

65.本实施例的断丝率为0.03%,以30克重的纺粘布为例:纺粘布的横向及纵向强度分别为48.7n和75.3n,其横向及纵向伸长率分别为63.2%和74.9%。

66.实施例3:

67.一种纺粘布的制备工艺,包括以下步骤:

68.s1、原料通过螺杆挤出机高温熔融,原料为聚丙烯,融的温度为230℃;

69.s2、熔融后的物料经过滤网过滤后,再通过计量泵定量输送至纺丝箱进行纺丝形成纤维;

70.s3、采用冷却风对纤维进行冷却,并拉伸定型,冷却温度为13℃;上送风风量为2200rpm,下送风风量为1200rpm,单体抽吸风量为1000rpm,冷却风口采用上下布置、纺丝入口上下拉伸抽吸方式;

71.s4、将定型后的纤维在网帘上铺叠成纤维网;

72.s5、将纤维网热辊形成纺粘布:

73.热辊先采用上下压辊进行预加固,再采用轧机热轧进行加固处理;上下压辊的温度控制在200℃,轧机的温度为157℃/155℃(花辊温度157,光辊温度155),轧机线压为77n;

74.s5、对纺粘布依次进行卷绕、分切和打包。

75.本实施例基于实施例1,与实施例1的区别在于:

76.步骤s3中,冷却温度为13℃;上送风风量为2200rpm,下送风风量为1200rpm,单体抽吸风量为1000rpm。

77.本实施例的断丝率为0.10%,以30克重的纺粘布为例:纺粘布的横向及纵向强度分别为48.2n和74.7n,其横向及纵向伸长率分别为72.1%和69.8%。

78.实施例4:

79.一种纺粘布的制备工艺,包括以下步骤:

80.s1、原料通过螺杆挤出机高温熔融,原料为聚丙烯,融的温度为230℃;

81.s2、熔融后的物料经过滤网过滤后,再通过计量泵定量输送至纺丝箱进行纺丝形成纤维;

82.s3、采用冷却风对纤维进行冷却,并拉伸定型,冷却温度为9℃;上送风风量为1900rpm,下送风风量为1030rpm,单体抽吸风量为800rpm,冷却风口采用上下布置、纺丝入口上下拉伸抽吸方式;;

83.s4、将定型后的纤维在网帘上铺叠成纤维网;

84.s5、将纤维网热辊形成纺粘布:

85.热辊先采用上下压辊进行预加固,再采用轧机热轧进行加固处理;上下压辊的温度控制在200℃,轧机的温度为157℃/155℃(花辊温度157,光辊温度155),轧机线压为77n;

86.s5、对纺粘布依次进行卷绕、分切和打包。

87.本实施例基于实施例1,与实施例1的区别在于:

88.步骤s3中,冷却温度为9℃。

89.本实施例的断丝率为0.06%,以30克重的纺粘布为例:纺粘布的横向及纵向强度分别为47.7n和75.4n,其横向及纵向伸长率分别为66.8%和73.4%。

90.实施例5:

91.一种纺粘布的制备工艺,包括以下步骤:

92.s1、原料通过螺杆挤出机高温熔融,原料为聚丙烯,融的温度为230℃;

93.s2、熔融后的物料经过滤网过滤后,再通过计量泵定量输送至纺丝箱进行纺丝形成纤维;

94.s3、采用冷却风对纤维进行冷却,并拉伸定型,冷却温度为10℃;上送风风量为1900rpm,下送风风量为1030rpm,单体抽吸风量为800rpm,冷却风口采用上下布置、纺丝入口上下拉伸抽吸方式;;

95.s4、将定型后的纤维在网帘上铺叠成纤维网;

96.s5、将纤维网热辊形成纺粘布:

97.热辊先采用上下压辊进行预加固,再采用轧机热轧进行加固处理;上下压辊的温度控制在200℃,轧机的温度为157℃/155℃(花辊温度157,光辊温度155),轧机线压为77n;

98.s5、对纺粘布依次进行卷绕、分切和打包。

99.本实施例基于实施例1,与实施例1的区别在于:

100.步骤s3中,冷却温度为10℃。

101.本实施例的断丝率为0.05%,以30克重的纺粘布为例:纺粘布的横向及纵向强度分别为50.1n和78.1n,其横向及纵向伸长率分别为66.8%和82.1%。

102.对比例1:

103.本实施例基于实施例1,与实施例1的冷却温度相同,区别在于:

104.上送风风量为2400rpm,下送风风量为1200rpm,单体抽吸风量为1200rpm。

105.本对比例的断丝率为0.54%,以30克重的纺粘布为例:纺粘布的横向及纵向强度分别为44.3n和72.1n,其横向及纵向伸长率分别为59.8%和68.7%。

106.对比例2:

107.本实施例基于实施例2,与实施例2的冷却温度相同,区别在于:

108.上送风风量为2500rpm,下送风风量为1300rpm,单体抽吸风量为1400rpm。

109.本对比例的断丝率为0.87%,以30克重的纺粘布为例:纺粘布的横向及纵向强度分别为43.9n和69.8n,其横向及纵向伸长率分别为67.2%和75.4%。

110.对比例3:

111.本实施例基于实施例3,与实施例3的冷却温度相同,区别在于:

112.上送风风量为2600rpm,下送风风量为1400rpm,单体抽吸风量为1500rpm。

113.本对比例的断丝率为1.24%,以30克重的纺粘布为例:纺粘布的横向及纵向强度分别为44.7n和68.7n,其横向及纵向伸长率分别为57.4%和65.8%。

114.对比例4:

115.本对比例为传统工艺,与实施例1相比,冷却温度为15℃;上送风风量为2550rpm,下送风风量为1300rpm,单体抽吸风量为1400rpm。

116.本对比例的断丝率为2.58%,以30克重的纺粘布为例:纺粘布的横向及纵向强度分别为43.5n和70.3n,其横向及纵向伸长率分别为58.7%和68.4%。

117.通过上述实施例和对比例的数据可知:

118.1)、由实施例1-实施例5的数据可知:

119.本发明通过将冷却温度为9-13℃;同时将上送风风量为1900-2200rpm,下送风风量为1030-1200rpm,单体抽吸风量为800-1000rpm,能实现降低断丝率,同时,还达到了以下意料不到的技术效果:

120.以30克重的纺粘布为例,本发明工艺制备的纺粘布的横向及纵向强度分别为47-50.3n和74-78.5n,其横向及纵向伸长率分别为63-72.5%、69-82.5%。

121.2)、由实施例1-3与对比例1-3的对比可知:

122.在冷却温度相同的前提下,通过合理控制风量来控制冷却速率,能够降低断丝率,但是,如果仅仅是降低冷却温度,冷却速度加快,会导致断丝率提高。

123.3)、由实施例1与对比例4的对比可知:

124.当冷却温度过高时,高于13℃时,断丝率明显增加。

125.以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。