1.本发明涉及电气绝缘材料领域,具体涉及一种夹玻纤布环氧板制备方法。

背景技术:

2.环氧板具有良好的机械性能,在高湿度下有优异的电气性能。广泛的使用于机械、电器和电子行业。由于环氧板在生产过程中表面和离型膜贴合,其中离型剂的转移和残留,导致环氧板表面活性低,与其他材料的结合力差。进一步提高环氧板的性能,弯曲弹性模量、韧性等具有广阔的应用前景。

技术实现要素:

3.为实现上述目的,本发明提供如下技术方案:一种夹玻纤布环氧板制备方法,其特征在于,包括以下步骤:

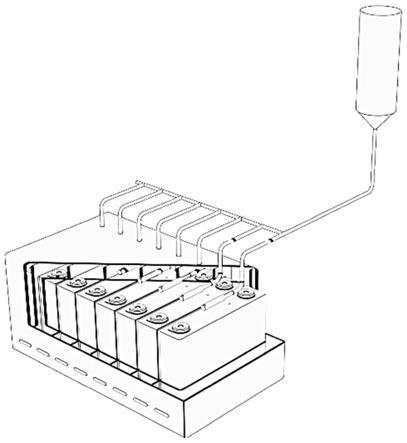

4.s1用有机硅胶水对云母纸、玻纤布进行施胶渗透;

5.s2通过接纸、配重、夹玻纤布叠板、撕板、压制、剪板,制备得到夹玻纤布环氧板。

6.优选的是,所述步骤s1具体为:

7.s11采用施胶工艺使溶剂均匀渗透到云母纸与玻纤布中;

8.s12通过烘道烘烤挥发溶剂中挥发物,确保上胶后云母纸、玻纤布干爽及溶剂渗透均匀;烘道前段温度为20℃-60℃,烘烤时间为0.5-2min,将溶剂中挥发物进行初步挥发;烘道中段温度为60℃-100℃,烘烤时间为0.5-2min,将溶剂中挥发物进一步进行挥发,烘道尾段温度为100℃-140℃,烘烤时间为0.5-2min,将溶剂中剩余挥发进行挥发。

9.优选的是,所述步骤s2具体为:

10.s21设定裁切尺寸,确保过胶云母纸与玻纤布切后尺寸统一;接纸过程中检查过胶纸中是否含有杂质,将带有杂质过胶纸进行挑选,确保过胶纸质量;确保过胶布是否施胶均匀,过胶布是否起皱,如有需进行挑选。

11.s22、叠板时在底板上码放4张粗玻纤布根据每一份配重过胶纸进行夹玻纤布叠制成坯板,叠制过程中将每张坯板四周对齐,多次调头,确保成品匀度,且坯板边缘与底板成90

°

直角,得到半成品坯板;

12.s23压制过程中,经过长时间高温、高压,将半成品坯板中溶剂完全挥发,剩余原胶与云母纸、玻纤布粘合完全固化,确保成品良好强度。

13.优选的是,所述有机硅胶水的制备方法为:一个或多个单羟基有机硅氧烷m、或可以水解生成单羟基有机硅氧烷的有机硅氯,和一个或多个不少于三羟基有机硅氧烷或有机聚硅氧烷t、q,或可以水解生成不少于三羟基有机硅氧烷或有机聚硅氧烷,在水浴中,催化剂作用下进行水解;升温回流一段时间,再蒸除副产物;中和至中性,加入溶剂,调节固含量,制成有机硅胶水。

14.优选的是,所述有机硅胶水的制备方法为:在反应釜中加入合成的有机硅树脂,按照一定比例配制浓度,将溶剂加到反应釜中,搅拌均匀,调节胶化时间、固含量,混合成所使

用的有机硅胶水。

15.优选的是,采用旋流造纸工艺造纸,确保云母纸匀度

±

2g/m2以内,制作出符合产品使用的云母纸。

16.优选的是,还包括步骤s24将成品夹玻纤布板四周边缘用剪板机剪平,剪板过程中控制剪板片数,以免过厚造成刀片受损及成品起毛边。

17.优选的是,所述步骤s23中压制工艺具体为:

18.压制第一阶段,起始温度为100

±

15℃,终止温度为100℃,压力为3-12mpa,保持时间10min,排气次数1次;

19.压制第二阶段,起始温度为160

±

15℃,终止温度为160℃,压力为12mpa,保持时间300min,排气次数0次;

20.压制第三阶段,强冷至40℃以下,压力为20mpa后出板。

21.与现有技术相比,本发明具有的有益效果是:生产夹玻纤布产品,性能方面弯曲弹性模量得到提升,不易断裂,产品韧性较好,新产品各项性能质量提升,使新产品能够更好得到推广,进一步提升企业核心竞争力。

具体实施方式

22.以下结合实施例对本发明作进一步详细说明。

23.实施例1

24.夹玻纤布环氧板制备方法,包括以下步骤:

25.s1单羟基有机硅氧烷m和三羟基有机硅氧烷在水浴中(温度40

±

10℃),催化剂正丁醇作用下进行水解;升温至110

±

20℃回流1~3小时,再升温至140

ꢀ±

20℃蒸除副产物;添加甲苯中和至中性,加入溶剂甲苯,调节固含量50

±

10%,制成有机硅胶水。

26.s2采用施胶工艺使有机硅溶剂均匀渗透到云母纸与玻纤布中;其中,云母纸采用旋流造纸工艺造纸,确保云母纸匀度

±

2g/m2以内,制作出符合产品使用的云母纸。

27.s12通过烘道烘烤挥发溶剂中挥发物,确保上胶后云母纸、玻纤布干爽及溶剂渗透均匀;烘道前段温度为20℃-60℃,烘烤时间为0.5-2min,将溶剂中挥发物进行初步挥发;烘道中段温度为60℃-100℃,烘烤时间为0.5-2min,将溶剂中挥发物进一步进行挥发,烘道尾段温度为100℃-140℃,烘烤时间为0.5-2min,将溶剂中剩余挥发进行挥发。;

28.s21设定裁切尺寸,确保过胶云母纸与玻纤布切后尺寸统一;接纸过程中检查过胶纸中是否含有杂质,将带有杂质过胶纸进行挑选,确保过胶纸质量;确保过胶布是否施胶均匀,过胶布是否起皱,如有需进行挑选。

29.s22、叠板时在底板上码放4张粗玻纤布根据每一份配重过胶纸进行夹玻纤布叠制成坯板,叠制过程中将每张坯板四周对齐,多次调头,确保成品匀度,且坯板边缘与底板成90

°

直角,得到半成品坯板;

30.s23压制过程中,经过长时间高温、高压,将半成品坯板中溶剂完全挥发,剩余原胶与云母纸、玻纤布粘合完全固化,确保成品良好强度。压制工艺具体为:

31.压制第一阶段,起始温度为100

±

15℃,终止温度为100℃,压力为3-12mpa,保持时间10min,排气次数1次;

32.压制第二阶段,起始温度为160

±

15℃,终止温度为160℃,压力为12mpa,保持时间

300min,排气次数0次;

33.压制第三阶段,强冷至40℃以下,压力为20mpa后出板。

34.s24将成品夹玻纤布板四周边缘用剪板机剪平,剪板过程中控制剪板片数,以免过厚造成刀片受损及成品起毛边。

35.实施例2与实施例1相比,调整s12通过烘道烘烤挥发溶剂中挥发物,确保上胶后云母纸、玻纤布干爽及溶剂渗透均匀;烘道前段温度为20℃-60℃,烘烤时间为0.5-2min,将溶剂中挥发物进行初步挥发;烘道中段温度为60℃

‑ꢀ

120℃,烘烤时间为0.5-2min,将溶剂中挥发物进一步进行挥发,烘道尾段温度为100℃-140℃,烘烤时间为0.5-2min,将溶剂中剩余挥发进行挥发。

36.实施例3与实施例1相比,调整s23压制过程中,经过长时间高温、高压,将半成品坯板中溶剂完全挥发,剩余原胶与云母纸、玻纤布粘合完全固化,确保成品良好强度。压制工艺具体为:压制第一阶段,起始温度为100

±

15℃,终止温度为100℃,压力为1.5-12mpa,保持时间10min,排气次数1次。

37.实施例4与实施例1相比,调整s23压制过程中,经过长时间高温、高压,将半成品坯板中溶剂完全挥发,剩余原胶与云母纸、玻纤布粘合完全固化,确保成品良好强度。压制工艺具体为:压制第二阶段,起始温度为160

±

15℃,终止温度为160℃,压力为10mpa,保持时间300min,排气次数0次。

38.实施例5与实施例1相比,调整s23压制过程中,经过长时间高温、高压,将半成品坯板中溶剂完全挥发,剩余原胶与云母纸、玻纤布粘合完全固化,确保成品良好强度。压制工艺具体为:压制第三阶段,强冷至40℃以下,压力为 16mpa后出板。

39.实施例6

40.有机硅胶水的制备方法:一个或多个单羟基有机硅氧烷m、或可以水解生成单羟基有机硅氧烷的有机硅氯,和一个或多个不少于三羟基的有机硅氧烷或有机聚硅氧烷t、q,或可以水解生成不少于三羟基的有机硅氧烷或有机聚硅氧烷,在水浴中(温度40

±

10℃),催化剂氢氧化钾硅醇盐/正丁醇作用下进行水解;升温至110

±

20℃回流1~3小时,再升温至140

±

20℃蒸除副产物;添加甲苯中和至中性,加入溶剂甲苯,调节固含量50

±

10%,制成有机硅胶水。

41.实施例1~实施例5制作的成品检测结果:

42.长、宽公差在 3mm/-1mm以内,长、宽平行度≤2;

43.切割成长200*100mm小块无分层;

44.击穿强度,顺时钟缓慢旋转电压调节开关,输出测度电压渐升高,直至蜂鸣器鸣叫时,立即读出显示器的读数并记录,检测结果﹥36kv/mm。

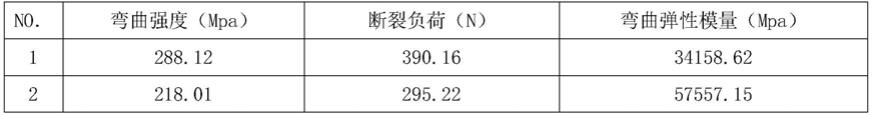

45.抗弯强度试验结果:

46.[0047][0048]

本发明不局限于上述实施方式,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围之内。本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。