1.本发明是关于一种聚合物材料,具体而言,是关于一种薄膜、其制法及其应用。

背景技术:

2.在纺织的技术领域中,稳固结合两不同材料的布料,使其不致产生层间剥离为一大重点。不同布料材料间,因极性或是表面处理加工的不同,彼此间不易贴合,尤其当贴合的对象为具有致密孔洞的低表面张力布料。

3.目前业界对于贴合不同材料的布料,特别是贴合不同极性的材料时,需将其中材料进行表面处理,例如于表面进行物理性的粗糙化或孔洞化,或是化学性的表面处理剂改善其极性等程序,才能达到稳固结合的效果。然而前述处理不仅耗费人力、成本,且经表面处理后,仍有不均匀或再现性的问题。

4.再者,目前许多市场上成衣用的聚对苯二甲酸乙二酯、尼龙布料越来越轻薄,网布的孔洞越致密,一般的薄膜胶膜难以渗入贴合,另外,布料亦常经功能性表面加工,例:防泼水剂、压光、易去污剂......等,更增加前述表面处理的复杂度,且聚烯烃与功能性表面加工的材质及表面张力低的的布料间黏着力不佳,大多聚胺酯及聚烯烃热熔胶会有假性黏合,无法真的有效达到黏合。

5.另一方面,表面处理剂通常使用化学溶剂或催化剂,所适用的胶层亦可能包含如氯的成分,对环境及生物体亦造成负面影响,并不符合现今的潮流。

技术实现要素:

6.因此,本发明提供一种薄膜,可应用于贴合两材料,其完全免除现有技术中贴合不同材料所需采行的表面处理,工艺简易,成本低廉,贴合力强,同时兼顾各材料间的物性,且不需使用对环境及生物体不友善的成分。

7.本发明提供一种薄膜,其包含酸酐接枝的热可塑性聚烯烃弹性体。

8.本发明另提供一种制造前述薄膜的方法,其包含:

9.(a)提供热可塑性聚烯烃弹性体及酸酐;及

10.(b)共挤出热可塑性聚烯烃弹性体及酸酐,以获得该薄膜。

11.本发明再提供一种积层材料,其包含主体层及前述的薄膜直接接触该主体层。

12.本发明又提供一种贴合方法,其是将根据前述的薄膜热压贴合至主体层。

具体实施方式

13.本发明提供一种薄膜,其包含酸酐接枝的热可塑性聚烯烃弹性体。

14.根据本发明的薄膜,其形状包含但不限于片状、层状或块状。

15.根据本发明的薄膜材料包含热可塑性聚烯烃,其中该热可塑性聚烯烃包含酸酐接枝的热可塑性聚烯烃,亦可包含未接枝的热可塑性聚烯烃。根据本发明的热可塑性聚烯烃弹性体为热可塑性聚乙烯或热可塑性聚丙烯或其共聚物。另一方面,根据本发明的酸酐包

含但不限于顺丁烯二酸酐、丁二酸酐、邻苯二甲酸酐、丁酸酐、醋酸酐;较佳为顺丁烯二酸酐。根据所需的性质,可调整酸酐改质的态样及数量。于本发明的一较佳具体实施例中,该薄膜中,该酸酐的重量含量为自约10%至约30%;较佳为自约15%至约25%,更佳为约20%。另一方面,于本发明的一较佳具体实施例中,其中该酸酐接枝的热可塑性聚烯烃弹性体中酸酐的接枝比例为自约0.2mol/kg至约4mol/kg;较佳为自约1mol/kg至约2mol/kg。

16.虽不愿为理论所限制,但相信根据本发明的该薄膜是运用酸酐本身拥有的极性,与聚烯烃接枝后,进一步赋予聚烯烃极性,而使该热可塑性聚烯烃弹性体具有酸酐官能基,使该薄膜欲贴合的材料不需进行表面处理就能拥有同样的贴合效果,与各种材料间的黏合力佳,完全避免现有技术中无法有效贴合或假性黏合的问题。

17.于本发明的一具体实施例中,该薄膜的材料包含其他材料,以根据所欲的用途提供适当的物性,例如混练其他聚合物,以提供耐燃、导电、耐候、耐热及耐冲击等物性。于本发明的一较佳具体实施例中,该薄膜另包含其他聚烯烃或其他弹性体。根据所需的性质,可调整其他材料的态样及数量。虽不愿为理论所限制,但相信薄膜中的弹性体可赋予较高的韧性,且与表面张力低的材料有良好的贴合能力,并且在成型加工的工艺上能够有较好的成型效果。

18.于本发明的一较佳具体例中,该薄膜的物性如下:

19.硬度:shorea约60至约90

20.抗张强度kgf/cm2:约50至约250

21.伸长率%:约600%至约1200%

22.300%膜数kgf/cm2:约20至约50

23.熔点:约100℃至约180℃

24.本发明另提供一种制造前述薄膜的方法,其包含:

25.(a)提供热可塑性聚烯烃弹性体及酸酐;及

26.(b)共挤出热可塑性聚烯烃弹性体及酸酐,以获得该薄膜。

27.于本发明的一具体实施例中,步骤(b)共挤出的方法包含但不限于将所需共挤出的热可塑性聚烯烃弹性体原料、酸酐原料及视需要的其他材料进行干燥,并熔融,使用如t-die的膜头共挤出,冷却成膜后并控制所需的厚度。于本发明的一具体实施例中,可于挤出加热时同时进行加压,例如使用成型轮调整所需的厚度。

28.本发明再提供一种积层材料,其包含主体层及前述的薄膜直接接触该主体层。

29.根据本发明的积层材料是指具有不同材料层复合所形成的复合材料,其中该积层材料或各材料层的形状包含但不限于片状、层状、块状、中空块状。

30.较佳地,根据本发明的积层材料,其中该主体层包括未经粗糙化的表面,且该薄膜层直接接触该未经粗糙化的表面。于本具体实施例中,根据本发明的主体层包括未经粗糙化的表面。根据本发明的粗糙化包含但不限于该主体的表面以物理或化学方式改变其平坦度。举例言之,以物理方式于该主体的表面形成规则或不规则的孔洞、凹槽、刻痕,或以化学方式于该主体层的表面进行侵蚀。本发明所述的平坦度是指凹凸高度相对理想平面的偏差,可通过业界所常用的仪器或测量规范而界定。

31.于本发明的一具体实施例中,该薄膜较佳是通过涂覆、转写、印刷或刮擦在该主体层的该未经粗糙化的表面上,使该薄膜直接接触该主体层的该未经粗糙化的表面,使该薄

膜并与该主体层贴合。

32.于本发明的一较佳具体实施例中,该主体层为聚合物层,其中该聚合物层的材料包含选自由聚对苯二甲酸乙二酯、尼龙、聚丙烯所组成的群。

33.根据本发明的该主体层的表面不需施加化学性的表面处理剂,例如底漆,因而该主体层可直接与该薄膜直接接触,与现有技术相比工艺简易,成本低廉,贴合力强,同时兼顾各材料间的物性,且不需使用对环境及生物体不友善的表面处理剂成分。

34.本发明又提供一种贴合方法,其是将根据前述的薄膜热压贴合至主体层。

35.根据本发明的热压方法可依该薄膜材料的熔点加热该薄膜使其熔融,或部分熔融,较佳并通过合宜夹具辅助贴合。

36.现以下列实施例予以详细说明本发明,唯其并不意味本发明仅侷限于此等实施例所揭示的内容。

37.实施例1:

38.干燥条件:将约90%的热可塑性聚烯烃弹性体、约10%的含顺丁烯二酸酐的聚烯烃于90℃进行干燥,使含水率控制至约300ppm以下。

39.挤出机温度条件:170℃、205℃、200℃

40.管路温度条件:200℃、195℃、195℃

41.t-die膜头温度设定为190℃。

42.挤出及经成型轮冷却成膜,并控制成型轮的速度为8.0m/min,可得到总厚度为约0.1mm的膜,经1至2天熟成后,获得薄膜。

43.实施例2:

44.干燥条件:将约80%的热可塑性聚烯烃弹性体、约20%的含顺丁烯二酸酐的聚烯烃于90℃进行干燥,使含水率控制至约300ppm以下。

45.挤出机温度条件:170℃、205℃、200℃

46.管路温度条件:200℃、195℃、195℃

47.t-die膜头温度设定为190℃。

48.挤出及经成型轮冷却成膜,并控制成型轮的速度为8.0m/min,可得到总厚度为约0.1mm的膜,经1至2天熟成后,获得改质聚丙烯层。

49.实施例3:

50.干燥条件:将约70%的热可塑性聚烯烃弹性体、约30%的含顺丁烯二酸酐的聚烯烃于90℃进行干燥,使含水率控制至约300ppm以下。

51.挤出机温度条件:170℃、205℃、200℃

52.管路温度条件:200℃、195℃、195℃

53.t-die膜头温度设定为190℃。

54.挤出及经成型轮冷却成膜,并控制成型轮的速度为8.0m/min,可得到总厚度为约0.1mm的膜,经1至2天熟成后,获得改质聚丙烯层。

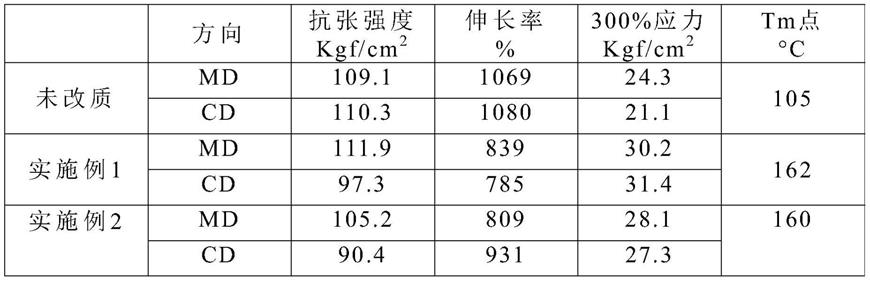

55.将经酸酐改质的热可塑性聚烯烃弹性体与未经酸酐改质的热可塑性聚烯烃弹性体,进行物性测试。

56.其结果如下表1:

57.表1:

[0058][0059]

将薄膜与聚对苯二甲酸乙二酯布料进行热压贴合,其方法条件为25mmx150mm试片,夹具距离:75mm,速度:500mm/min取最大力量。

[0060]

其结果如下表2:

[0061]

表2:

[0062][0063]

将2块织布为1组(同方向),并于中间夹设薄膜后进行热压,并将试片裁成长宽2.5cmx20cm后,以拉力机测试剥离强度。将试片安装上拉力机后,启动直到夹具位移达100mm,记录过程的最大力量(单位n),除以宽度25mm,得到单位n/mm的试验结果。夹具距离为50mm;移动速度为305mm/min。

[0064]

其结果如下表3:

[0065]

表3:

[0066][0067]

上述实施例仅为说明本发明的原理及其功效,而非限制本发明。本发明所属技术领域中具通常知识者对上述实施例所做的修改及变化仍不违背本发明的精神。本发明的权利范围应如后述的申请专利范围所列。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。