1.本发明涉及一种水过滤膜,尤其涉及一种纳滤膜,本发明还涉及纳滤膜的制备方法。

背景技术:

2.随着工业的迅猛发展和人类活动的增加,大量的重金属通过矿山开采、金属冶炼、金属加工以及化工生产废水、化石燃料的燃烧、施用农药化肥与生活垃圾等的人为污染源,造成了水源的重金属离子污染,而且污染量不断扩大,并已危害人民群众的生活。同时,由于在家庭供水或工业应用中硬水往往因其高的矿物质含量会降低家庭清洁效率,引起结垢和腐蚀问题,并导致锅炉,热交换器和电器的管道出现严重故障。因此,很多时候需要对硬水进行软化处理后才能使用。而纳滤膜因其较低的工作压力和对二价以上离子的选择性出去能力,常被用来水的软化。

3.同时实现重金属的去除和水的软化,目前常见的多为多种技术的复合,如离子交换树脂,沸石处理的常规方法,也有膜过滤方法。常用的膜过滤方法有反渗透ro工艺,但由于产生的高浓度盐水,且有着不必要的高能耗和严重的膜结垢的问题。然而市面上大多的纳滤膜都是有由哌嗪(pip)和均苯三甲酰氯(tmc)界面聚合制成的聚酰胺活性层,呈现负表面电荷,带负电的nf膜通过道南效应排斥溶液中的负离子,从而间接的排斥二价及以上金属离子。因此上,一方面是对钙离子的排斥效率不高,从而无法实现高效的水软化能力,另一方面传统的纳滤膜表现出硬度和金属离子去除率的同步性,即高的硬度去除势必有高效的重金属去除,反之亦然。然而在一些水的使用场景中,重金属的去除率必须要达到高效,势必导致压力的升高和通量的降低,而硬度的去除率需要在一定范围内波动,这就出现了矛盾点。如此,现有的纳滤膜即无法实现。

4.另外,常规界面聚合方式采用刮涂或浸涂的方式,将水相和油相单体刮涂/浸涂在基膜支撑层上,这种工艺水相单体大量下渗到支撑层孔内部,因而在孔内和膜面上通过单体的扩散发生界面聚合反应,导致分离层的厚度无法控制,制备的纳滤膜性能波动较大。同时,由于分离层厚度的影响,在达到高截留同时,通量仍然不能达到理想要求。

技术实现要素:

5.本发明所要解决的第一个技术问题是针对上述的技术现状而提供一种兼顾重金属吸附和低压软化能力的双效纳滤膜。

6.本发明所要解决的第二个技术问题是提供一种兼顾重金属吸附和低压软化能力的双效纳滤膜的制备的方法。

7.本发明解决上述第一个技术问题所采用的技术方案为:一种复合纳滤膜,其特征在于包括层叠的重金属吸附支撑层和阳离子分离层,该阳离子分离层独立存在于重金属吸附支撑层表面上,前述的重金属吸附支撑层由聚酯、聚丙烯腈、聚偏氟乙烯、聚醚砜和聚砜中的至少一种制成的超滤膜,截留分子量在20000~10000da,厚度在50~200μm,或者通过

静电纺丝制成的纳米纤维膜,纤维直径在200~1000nm,前述的阳离子分离层以静电喷雾的方式雾化成微纳米液滴,并在前述重金属吸附支撑层上微纳米液滴之间反应沉积而成,前述的阳离子分离层厚度为40~100nm。

8.作为优选,所述的阳离子分离层由活性物质a溶液和活性物质b溶液喷雾沉积而成;前述的活性物质a为富含伯胺、仲胺基团的多胺类化合物聚乙烯亚胺,其分子量为10000~100000da,溶剂为水、乙醇溶液中至少一种,重量百分比浓度为0.05~2%范围;前述的活性物质b为均苯三甲酰氯溶液,重量百分比浓度在0.01~0.25%范围内,溶剂为isopar、正己烷、环己烷中至少一种。

9.本发明解决上述第二个技术问题所采用的技术方案为:一种复合纳滤膜的制备方法,包括如下步骤:

10.一、重金属吸附支撑层制备:

11.①

膜溶液制备:以重量配比计,将干燥后的8~24份成膜材料、50~70份有机溶剂混合,加热至30~70℃溶解搅拌约2~15小时,再加入0.1~15份吸附剂、0.2~10份的交联剂,充分搅拌,于30~70℃下反应1~10小时,制得膜溶液;

12.前述的成膜材料为聚砜、聚醚砜、聚偏氟乙烯、聚丙烯腈中的至少一种;

13.②

支撑层制备:

14.采用如下之一:

15.a.超滤膜支撑层:上述膜溶液通过刮膜设备制成超滤膜,超滤膜的孔径在5~100nm,厚度在120~300μm;

16.b.纳米纤维膜支撑层:将上述膜溶液装入静电纺丝设备,在无纺布上收集致密的纳米纤维膜,纤维直径在100~1000nm之间;

17.二、阳离子分离层的静电喷雾

18.①

配制喷雾液,喷雾液由活性物质a溶液和活性物质b溶液组成;活性物质a为富含伯胺、仲胺基团的多胺类化合物聚乙烯亚胺,其分子量为10000~100000da,重量百分比浓度为0.05~2%范围;活性物质b为均苯三甲酰氯溶液,重量百分比浓度在0.01~0.25%范围内;

19.②

阳离子分离层

20.将重金属吸附支撑层在添加剂溶液浸泡,浸泡1~30min,取出晾干至表面无水分;将重金属吸附支撑层包覆在收集器上,将分别将上述活性物质a溶液和活性物质b溶液装入静电喷雾设备两个容器中,两相溶液喷雾相距离在3~30cm,两相喷雾往复次数1~20次;前述的阳离子分离层厚度为40~100nm;

21.③

最后将放入50~90℃温度下处理1~5min,可得到复合纳滤膜。

22.采用超滤膜支撑层时,所述的膜溶液中需要添加有亲水性聚合物添加剂,该添加剂为壳聚糖、聚乙二醇及聚乙烯吡咯烷酮中的至少一种,添加量为1~16份。

23.作为优选,所述膜溶液制备中的有机溶剂为n,n-二甲基甲酰胺、n,n-二甲基乙酰胺中至少一种。

24.所述膜溶液制备中的吸附剂为多胺类螯合化合物。作为优选,所述的多胺类螯合化合物为壳聚糖、n-羧甲基壳聚糖、聚乙烯亚胺、聚乙烯基咪唑中的至少一种。

25.作为优选,所述膜溶液制备中的交联剂为环氧乙烷、环氧氯丙烷、乙二醇二缩水甘

油醚、丙三醇缩水甘油醚、甲基丙烯酸缩水甘油酯、戊二醛、均苯三甲酰氯中的至少一种。

26.作为优选,所述活性物质a的溶剂为溶剂为水、乙醇溶液中至少一种。

27.作为优选,所述活性物质b的为isopar、正己烷、环己烷中至少一种。

28.作为优选,所述活性物质a中添加有添加剂,该添加剂为碳酸钠、碳酸氢钠、磷酸钠、磷酸二氢钠、十二烷基磺酸钠、十二烷基硫酸钠中至少一种,该添加剂的重量百分比浓度为浓度在0.05~0.2%。

29.作为优选,所述活性物质a的分子量为70000~100000da。

30.作为优选,所述阳离子分离层的静电喷雾的条件如下:

31.活性物质a溶液的注射泵的流速固定在0.2~5ml/h,针和收集器之间的距离为6~13cm,施加的电压为8~20kv;

32.活性物质b溶液的注射泵的流速固定在在0.2~5ml/h,针和收集器之间的距离为3~10cm,施加的电压为4~15kv,喷雾往复速率10~120mm/min收集器转速为10-100rpm,纺丝的温度为20-40℃,湿度为40%-70%。

33.作为优选,所述纳米纤维膜支撑层的纺丝条件如下:

34.注射泵的流速固定在3~200μl/min,针和收集器之间的距离为5~25cm,施加的电压为8~30kv,收集器转速为50-300rpm。

35.作为优选,所述膜溶液制备的条件如下:

36.以重量配比计,将干燥后的8~24份成膜材料、50~70份有机溶剂混合,加热至30~70℃溶解搅拌约2~15小时,再加入0.1~15份吸附剂、0.2~10份的交联剂,充分搅拌,于30~70℃下反应1~10小时,制得膜溶液。

37.与现有技术相比,本发明的优点在于:本发明的复合纳滤膜具有双效功能解决了传统纳滤膜对重金属离子和硬度离子去除率同步性问题,同时具有较低的工作压力和高的纯水通量,可以使用于家庭软化和工业软水等领域。采用静电喷雾工艺制备,通过将活性体喷雾沉积在支撑层的表面,减少了在支撑层孔内发生反应的可能性,更好的控制反应的过程,提高通量。制备过程中具有低成本及较低的运行能耗的优点。原料使用量大大的节约,绿色环保,同时静电喷雾的工艺参数可调,过程简单。

附图说明

38.图1为实施例1中超滤支撑层的断面sem图。

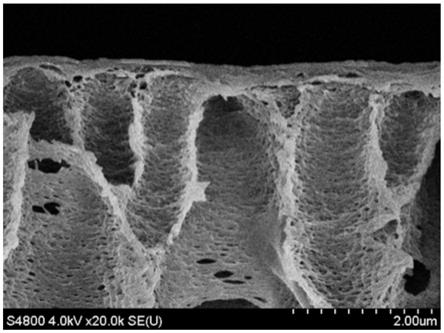

39.图2为实施例2中纳米纤维膜支撑层表面sem图。

具体实施方式

40.以下结合附图实施例对本发明作进一步详细描述。

41.实施例1:

42.1.重金属吸附支撑层制备

43.以质量百分比计,将干燥后的10%聚醚砜、2%的聚乙烯吡咯烷酮和86%的n,n-二甲基乙酰胺混合,加热至60℃溶解搅拌约6小时,再加入1%的聚乙烯亚胺(10000)、1%丙三醇缩水甘油醚于60℃下反应2小时,静置8h脱除料液中的气泡,制成膜溶液。

44.超滤支撑层:将上述膜溶液装入超滤膜刮膜设备,调整刮膜参数,得到超滤支撑

层,孔径在10nm,厚度在200μm,显微照片参考图1。

45.2.静电喷雾沉积膜分离层

46.活性单体溶液配制

47.将0.25聚乙烯亚胺pei 70000溶于99.75去离子水中,搅拌制成浓度为0.25%均匀的聚乙烯亚胺pei溶液;另将0.15均苯三甲酰氯tmc溶于99.9正己烷中,得到浓度为0.15%的均苯三甲酰氯tmc溶液。

48.静电喷雾沉积膜分离层

49.1)将支撑层浸入到添加剂0.1十二烷基硫酸钠sds溶液中,浸泡10min,取出晾干至表面无水分;

50.2)分别将上述2种活性单体溶液装入静电喷雾设备两个容器中,聚乙烯亚胺pei70000侧的喷雾速率固定在3.6ml/h,针和收集器之间的距离为10cm,施加的电压为 11.2kv,均苯三甲酰氯tmc的喷雾速率3.6ml/h,针和收集器之间的距离为8cm,电压为4.2kv,往复速率20mm/min,收集器转速为20rpm,纺丝的温度为25℃,湿度为40%,两种溶液的喷雾相距在8cm,喷雾重复次数为1次,静电喷雾使其沉积在超滤支撑层上,然后将其放入65℃温度下处理1min,可得到复合纳滤膜。

51.性能测试:

52.25℃时,25ppb镉离子溶液,纳滤膜的镉离子的去除率为94%;

53.250ppm的mgso4溶液,cacl2溶液,纳滤膜的通量在13.5l/m2h bar,mgso4去除率在89.2%、cacl2的去除率93%。

54.性能测试方法:

55.使用错流过滤装置进行,将复合纳滤膜片装入测试装置中,进料溶液在2-7bar的有效跨膜压力下循环通过膜测试装置,并收集渗透液。

56.首先以去离子水为进料液,得到复合膜的纯净水渗透率pwp(l/m 2h bar),计算公式如下:

[0057][0058]

其中:f是渗透通量(l/m2h),δp是跨膜压差(bar),q是体积渗透流速(l/h),a是有效膜过滤面积(m2)。

[0059]

在膜用去离子水压实约1小时后达到稳定的水通量后,将使用250ppm的mgso4溶液作为进料液,测试纳滤膜的脱盐性能。更换进料液为25ppb的cd标准溶液,测试纳滤膜的重金属去除性能。

[0060]

根据以下公式计算截留率r(%):

[0061][0062]

其中:c f和c p分别是进料和渗透液中的溶质浓度(ppm)。

[0063]

实施例2:

[0064]

1.重金属吸附支撑层制备

[0065]

以质量百分比计,将干燥后的10%聚醚砜、2%的聚乙烯吡咯烷酮和86%的n,n-二甲基乙酰胺混合,加热至60℃溶解搅拌约6小时,再加入1%的聚乙烯亚胺(10000)、1%丙三

醇缩水甘油醚于60℃下反应2小时,静置8h脱除料液中的气泡,制成膜溶液。

[0066]

纳米纤维膜支撑层:将上述膜溶液装入静电纺丝设备,调整静电参数,注射泵的流速固定在50μl/min,针和收集器之间的距离为10cm,施加的电压为11kv,收集器转速为100rpm,并在无纺布上收集致密的纳米纤维膜,纳米纤维直径在150~450nm之间。纳米纤维膜支撑层显微照片参考图2。

[0067]

2.静电喷雾沉积膜分离层

[0068]

活性单体溶液配制

[0069]

将0.25聚乙烯亚胺pei 70000溶于99.75去离子水中,搅拌制成浓度为0.25%均匀的聚乙烯亚胺pei溶液;另将0.15均苯三甲酰氯tmc溶于99.9正己烷中,得到浓度为0.15%的均苯三甲酰氯tmc溶液。

[0070]

静电喷雾沉积膜分离层

[0071]

1)将支撑层浸入到添加剂0.1十二烷基硫酸钠sds溶液中,浸泡10min,取出晾干至表面无水分;

[0072]

2)分别将上述2种活性单体溶液装入静电喷雾设备两个容器中,聚乙烯亚胺pei70000侧的喷雾速率固定在3.6ml/h,针和收集器之间的距离为10cm,施加的电压为 11.2kv,均苯三甲酰氯tmc的喷雾速率3.6ml/h,针和收集器之间的距离为8cm,电压为4.2kv,往复速率20mm/min,收集器转速为20rpm,纺丝的温度为25℃,湿度为40%,两种溶液的喷雾相距在8cm,喷雾重复次数为1次,静电喷雾使其沉积在超滤支撑层上,然后将其放入65℃温度下处理1min,可得到复合纳滤膜。

[0073]

性能测试:

[0074]

25℃时,25ppb镉离子溶液,纳滤膜的镉离子的去除率为90.2%;

[0075]

250ppm的mgso4溶液,cacl2溶液,纳滤膜的通量在24.5l/m2h bar,mgso4去除率在82.2%、cacl2的去除率86.5%。

[0076]

实施例3:

[0077]

1.重金属吸附支撑层制备

[0078]

以质量百分比计,将干燥后的16%聚偏氟乙烯溶解于71%的n,n-二甲基乙酰胺混合,加热至60℃溶解搅拌约6小时,再加入10%的聚乙烯亚胺(10000)、3%丙三醇缩水甘油醚于60℃下反应2小时,静置8h脱除料液中的气泡,制成膜溶液。

[0079]

纳米纤维膜支撑层:将上述膜溶液装入静电纺丝设备,调整静电参数,注射泵的流速固定在80μl/min,针和收集器之间的距离为10cm,施加的电压为19kv,收集器转速为100rpm,并在无纺布上收集致密的纳米纤维膜。

[0080]

1.活性单体溶液配制

[0081]

将0.25聚乙烯亚胺pei 100000溶于99.75去离子水中,搅拌制成浓度为0.25%均匀的聚乙烯亚胺pei溶液;另将0.15均苯三甲酰氯tmc溶于99.9正己烷中,得到浓度为0.15%的均苯三甲酰氯tmc溶液。

[0082]

2.静电喷雾沉积膜分离层

[0083]

1)将超滤支撑层浸入到添加剂0.1十二烷基硫酸钠sds溶液中,浸泡10min,取出晾干至表面无水分;

[0084]

2)分别将上述2种活性单体溶液装入静电喷雾设备两个容器中,聚乙烯亚胺

pei100000侧的喷雾速率固定在3.6ml/h,针和收集器之间的距离为10cm,施加的电压为 12.8kv,均苯三甲酰氯tmc的喷雾速率3.6ml/h,针和收集器之间的距离为8cm,电压为4.2kv,往复速率50mm/min,收集器转速为100rpm,纺丝的温度为25℃,湿度为40%,两种溶液的喷雾相距在8cm,喷雾重复次数为2次,静电喷雾使其沉积在超滤支撑层上,然后将其放入65℃温度下处理1min,可得到复合纳滤膜。

[0085]

4)性能测试:

[0086]

25℃时,25ppb镉离子溶液,纳滤膜的镉离子的去除率为95%;

[0087]

250ppm的mgso4溶液,cacl2溶液,mgso4去除率在88.2%、cacl2的去除率92%,纳滤膜的通量在18.2l/m2h bar

[0088]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。