1.本发明涉及一种可用于从废气中去除甲烷的催化剂组合物、一种制备所述催化剂组合物的方法以及使用方法。

背景技术:

2.天然气是石油衍生燃料诸如汽油、煤油和柴油的丰富且经济的替代燃料。因此,用于运输和固定应用的发动机制造商正将注意力从使用传统石油衍生燃料的发动机转移到使用更便宜、燃烧更清洁、更环保的压缩天然气(cng)或液化天然气(lng)燃料的发动机上。因为甲烷是天然气的主要成分,所以天然气燃料发动机的废气通常含有残留浓度的甲烷。这种残余甲烷随发动机排气而释放到大气中是不希望的,并且受到环境排放法规的限制。因此,在排放到大气中之前从发动机废气中去除甲烷是合乎需要且重要的。这样做的一种方式是在排放发动机废气之前将甲烷催化氧化成二氧化碳和水。

3.日本专利4901366公开了一种用于氧化并去除废气中的甲烷的催化剂。该催化剂包括加载在比面积为约2至60m2/g的氧化锆载体上的铂和钌催化组分。氧化锆为单斜晶相形式,并且含有不超过10质量%的四方晶和立方晶相形式。粘合剂如氧化铝或二氧化硅可以以不超过2质量%的痕量与载体一起使用。加载在氧化锆上的铂与钌的质量比为约2%至100%,其中加载的铂为氧化锆的约0.1%至5%,并且加载的钌为氧化锆的0.5%至20%。所述催化剂是通过用由水溶性铂和钌化合物制成的铂和钌溶液浸渍氧化锆来制备的。将浸渍的氧化锆干燥,并且然后在450℃至650℃的温度下烧制。

4.us 7,371,706(us 6,602,481的分支)也公开了一种用于从废气中去除甲烷的催化剂。该催化剂包含负载在选自氧化锆、硫酸化氧化锆和钨-氧化锆的载体上的钯或钯和铂的组合。钯在催化剂中的存在量为约1%至约25%,并且如果存在铂,则铂与钯的比率为约5%至约50%。通过浸渍氧化锆载体、随后干燥并且然后在约450℃至约700℃范围内的温度下煅烧来制备催化剂。

5.us 10,112,178中公开了另一种甲烷氧化催化剂。该催化剂包含负载在未改性氧化锆上的贵金属。未改性氧化锆包含四方晶相二氧化锆与单斜晶相二氧化锆的比重比率为1:1至31:1。氧化锆不是单独的氧化锆组分的物理混合物,其中每个氧化锆组分具有不同的晶相形式或结构。相反,氧化锆通过单一前体的热转化制备,以得到包含至少两个二氧化锆结晶相的氧化锆。催化剂的优选贵金属是钯、铂和铑。钌不是优选的贵金属。在催化剂的进一步制备中,将浸渍贵金属的氧化锆干燥,并且然后在450℃至600℃范围内的温度下进行煅烧。

6.对于用于处理发动机排气的甲烷氧化催化剂而言,重要的是表现出高甲烷氧化活性。对于这些催化剂而言,也重要的是,对由于发动机排气中所含的催化剂毒物的存在而引起的中毒或失活具有抗性。发动机排气通常含有硫化合物,例如二氧化硫,它们对大多数现有技术的甲烷氧化催化剂是有毒的。期望开发一种甲烷氧化催化剂,所述催化剂对发动机排气中所含的小浓度甲烷或其它烃的氧化具有高活性,同时对硫化合物或其它毒物的中毒

具有抗性。

技术实现要素:

7.因此,提供了一种甲烷氧化催化剂,其包含多晶氧化锆、铂组分和钌组分。

8.还提供了一种制备甲烷氧化催化剂的方法。在一种方法中,通过将多晶氧化锆粉末、铂前体化合物和钌前体化合物混合以形成浆料混合物来制备甲烷氧化催化剂。将浆料混合物干燥以提供粉末,将其在有效煅烧条件下煅烧,以提供甲烷氧化催化剂。

9.提供了另一种制备甲烷氧化催化剂的方法,其包括制备或提供包含多晶氧化锆的载体颗粒。用铂前体化合物和钌前体化合物浸渍载体颗粒以提供浸渍的载体颗粒。在有效的煅烧条件下煅烧浸渍的载体颗粒以提供甲烷氧化催化剂。

10.还提供了用于制备负载型甲烷氧化催化剂体系的另一种方法。在该方法中,通过将多晶氧化锆粉末、铂前体化合物和钌前体化合物混合来形成浆料混合物。用浆料混合物涂覆基材以提供洗涂基材。然后将洗涂基材干燥以提供干燥洗涂基材,将其在有效煅烧条件下煅烧,以提供负载型甲烷氧化催化剂体系。

11.本发明的甲烷氧化催化剂可用于通过在用于氧化甲烷的条件下使气流与甲烷氧化催化剂接触来氧化包含甲烷的气流中的甲烷。

附图说明

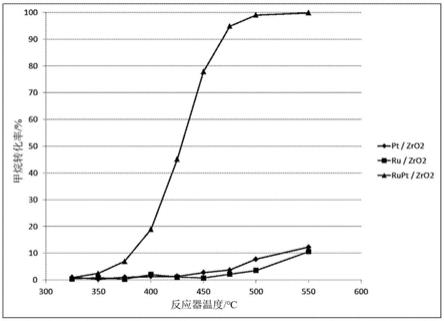

12.图1示出了比较本发明的铂-钌催化剂和仅含铂或仅含钌的比较催化剂的甲烷转化性能随反应温度变化的图,并且其显示铂-钌催化剂的性能优于仅含一种金属的催化剂。

13.图2呈现了比较使用基于氯的金属前体和基于硝酸盐的金属前体制备的铂-钌催化剂的甲烷转化性能随反应温度变化的图,其显示使用基于氯的前体制备的催化剂表现出优异的催化性能。

14.图3呈现了比较在不同类型无机氧化物载体材料上铂-钌的甲烷转化性能随反应温度变化的图,其示出了载体类型对催化性能的影响。

15.图4示出了比较在具有固定铂浓度和各种钌浓度的氧化锆催化剂上的铂-钌提供的甲烷转化t(50)值的图,其示出了钌浓度对催化性能的影响和临界。

16.图5示出了本发明铂-钌催化剂的实施方案和比较钯-铂-铼催化剂的新鲜催化剂和硫老化催化剂的甲烷转化性能随反应温度变化的图,示出了由硫中毒引起的相对催化剂失活。

具体实施方式

17.本发明涉及一种高活性甲烷氧化催化剂,所述催化剂可用于氧化通过应用所述催化剂处理的气流中所含的甲烷和其它烃。所述催化剂特别适用于处理含有少量甲烷的气流。与现有技术的催化剂组合物不同,所述催化剂的另一个特性是其对硫中毒的出色抵抗力。即使在存在硫毒物时或在暴露于硫毒物时,所述催化剂仍保持其高甲烷氧化活性,所述硫毒物通常包含在使用所述催化剂处理的气流中。

18.还提出了制备高活性、抗硫的甲烷氧化催化剂、包括所述催化剂的结构和其它形式的催化剂的发明性方法。这些方法用于制备本发明的高活性和抗硫的甲烷氧化催化剂。

据信,本发明的制备方法以某种方式赋予催化剂组合物和结构某些特征,这些特征导致它们具有高甲烷氧化活性和抗硫中毒性能。

19.本发明催化剂的导致其高活性和抗硫性的一个特征是催化剂组合物中所含的贵金属铂和钌的特定组合。还已发现,本发明催化剂中铂和钌的相对浓度对于提供具有高甲烷氧化催化活性的催化剂可能很重要。

20.本发明催化剂的另一个重要的基本特征是将铂和钌结合到多晶氧化锆载体上。多晶氧化锆载体的特征对于提供本发明催化剂的催化和抗硫特性很重要。

21.本发明催化剂的氯化物含量是导致其活性和抗硫性增强的另一个重要特征。为了提高本发明催化剂的活性和抗硫性,催化剂中氯组分的浓度范围应在一定范围内。氯化物源可以来自在用于制备催化剂的本发明方法中使用的贵金属盐。

22.本发明的甲烷氧化催化剂包含多晶氧化锆、铂组分和钌组分。多晶氧化锆是本发明甲烷氧化催化剂的基本组分,导致其特性增强。本发明的甲烷氧化催化剂的优选实施方案包括氯化物组分以及多晶氧化锆、铂和钌组分。已发现,当催化剂中氯化物组分的浓度在特定范围内时,甲烷氧化催化剂的氯化物组分用作提高本发明催化剂的甲烷氧化活性的促进剂。

23.本发明催化剂的多晶氧化锆组分的物理特性对于提供改进的催化剂特性很重要。本发明组合物的多晶氧化锆组分是多晶氧化锆,其包含四方晶形式的氧化锆(t-zro2)和单斜晶形式的氧化锆(m-zro2)。多晶氧化锆是一种过渡氧化锆,其包含t-zro2和m-zro2。因此,多晶氧化锆不是纯相t-zro2和纯相m-zro2的简单物理混合物。相反,多晶氧化锆例如通过转化氧化锆前体材料,通过在导致将前体转化为包含四方氧化锆和单斜晶氧化锆两者的过渡多晶氧化锆的温度范围内的高温下煅烧而获得。

24.按多晶氧化锆的重量计,本发明催化剂的多晶氧化锆包含基本上超过10wt.%的四方氧化锆。多晶氧化锆的四方相通常超过50wt.%。然而,优选的是,四方相超过70wt.%,并且更优选地,四方相应超过90wt.%。通常,多晶氧化锆含有0.1至5wt.%的单斜晶相氧化锆;因此,导致四方相的实际上限为99.9wt.%。因此,在多晶氧化锆中四方氧化锆与单斜氧化锆的重量比(t-zro2/m-zro2)通常超过1:1(即,四方相超过总多晶氧化锆的50wt.%)。t-zro2/m-zro2重量比的上限为约32:1(即四方相不超过总多晶氧化锆的97wt.%)、或25:1(即,四方相不超过总多晶氧化锆的96wt.%)、或甚至20:1(即四方相不超过总多晶氧化锆的95wt.%)。

25.四方氧化锆与单斜晶氧化锆的重量比是使用市售设备和软件通过标准定量x射线衍射(xrd)光谱分析确定的重量比。在2θ=30.1

°

下的信号强度(四方氧化锆的特征)与在2θ=28.1

°

下的信号强度(单斜氧化锆的特征)的xrd信号强度比用于确定四方相和单斜晶相的相对量。四方氧化锆与单斜氧化锆的重量比的测定排除了多晶氧化锆中可能存在的其它组分。

26.单一氧化锆前体的热转化可以产生本发明的多晶氧化锆,其具有四方氧化锆和单斜氧化锆的分布,其允许贵金属高度分散在最终催化剂组合物中。多晶氧化锆还提供有利的高表面积。据信,多晶氧化锆中四方氧化锆和单斜氧化锆的分布限制了贵金属在本发明催化剂的制备期间和在其使用期间的扩散、迁移和/或集聚。这有利于甲烷氧化活性并提高催化剂的稳定性,特别是在水热条件下处理来自天然气燃料发动机的废气时。

27.氧化锆前体可以是在暴露于升高的温度时转化为多晶氧化锆的任何含锆化合物。氧化锆前体的一个或多个热处理步骤用于将前体转化为包含单斜氧化锆和四方氧化锆的多晶氧化锆。优选地,单一氧化锆前体被转化。

28.为了制备多晶氧化锆,将氧化锆前体在670℃至1200℃范围内的温度下煅烧。然而,优选的煅烧温度在800℃至1000℃的范围内,并且最优选地在800℃至900℃的范围内。氧化锆前体的煅烧优选地在含氧气氛中进行,优选地在空气中进行。

29.催化剂组合物的多晶氧化锆的比表面积在10至200m2/g的范围内。更典型地,表面积在20到70m2/g的范围内,最典型地在30到50m2/g的范围内。

30.用于制备多晶氧化锆的氧化锆前体可包括结晶形式的氧化锆、无定形氧化锆和含锆前体,例如氢氧化锆和氢氧化锆溶胶、氢氧化锆凝胶、zrocl2、zrcl4、zro(no3)2、zr(no3)4、乳酸锆、烷氧基锆、乙酸锆、zr(ch2chco2)4、碳酸锆(iv)、zr(hpo4)2和zr(so4)2。氧化锆前体可进一步包括氧化锆稳定氧化物,例如y2o、cao和mgo,其允许四方形式的氧化锆在低温或室温下存在。

31.氧化锆前体可进一步包含在前体化合物中天然存在或在制造过程期间无意或有意引入的杂质和其它元素。可能的杂质和元素包括铪和硅化合物,例如二氧化铪和二氧化硅。

32.本发明催化剂的基本金属组分包括铂和钌。已发现,与具有单个铂组分或单个钌组分的类似催化剂组合物相比,具有铂组分和钌组分而二者的组合的本发明催化剂组合物提供了实质上更高的甲烷转化活性,即用于甲烷转化的t(50)非常低。本发明催化剂因此包含铂组分和钌组分二者。

33.贯穿本说明书使用的术语“t(50)”是指燃烧气流中所含甲烷的至少50体积百分比(vol%)(通常浓度范围为100ppmv至10,000ppmv)通过应用催化剂而被氧化时的温度。t(50)值是催化剂的甲烷氧化活性的量度。t(50)值较低表明催化剂的甲烷氧化活性较高。在相同测试条件下测量时,每种催化剂提供的t(50)值可用于比较它们的甲烷氧化活性。

34.期望本发明催化剂中贵金属的浓度在一定范围内以提供其增强的甲烷氧化活性。铂组分应以0.01wt.%至5wt.%范围内的量存在于本发明催化剂中,并且钌组分应以0.1wt.%至20wt.%范围内的量存在。这些重量百分比(wt.%)值是按作为金属的贵金属组分(而与贵金属组分的实际形式无关)和甲烷氧化催化剂的总重量计的。

35.优选的是,本发明催化剂的铂组分以大于0.01wt.%且小于3wt.%并且更优选地0.01至小于2wt.%的量存在。本发明催化剂中本发明催化剂的钌组分的优选浓度为在0.2wt.%至20wt.%、更优选地0.5wt.%至15wt.%范围内。

36.除了含有铂和钌的催化剂组合物对于提供具有高甲烷氧化活性的催化剂的重要性之外,进一步期望催化剂中铂的重量浓度小于催化剂中钌的重量浓度的1.5倍。催化剂。

37.在本发明的催化剂组合物中具有正确的铂与钌重量比对于使其具有增强的甲烷氧化活性是重要的。如果铂-钌比率太高,则催化剂相对于具有较低铂-钌比率的催化剂开始表现出其甲烷氧化活性的显着下降。另一方面,这种活性随着铂-钌比的降低而增加。但是,一旦铂-钌比降低到一定水平,铂-钌比每增量降低一次,催化剂甲烷氧化活性的增量改善就变得很小。

38.因此,期望(如果不是关键的话)本发明催化剂中铂与钌的重量比在特定范围内以

提供最佳增强的甲烷氧化活性。在本发明催化剂中铂与钌的重量比的优选范围为1.5至0.2。铂与钌的重量比的更优选范围是1.2至0.25,并且最优选的范围是1至0.3。

39.在本发明的另一个实施方案中,催化剂组合物进一步包含氯组分。除了铂和钌金属以及多晶氧化锆之外,包含氯或氯化物作为本发明的甲烷氧化催化剂的组分出乎意料地提供了比不含氯组分的比较催化剂具有显着更好的甲烷氧化活性的催化剂。通过应用用于制备催化剂的含氯贵金属盐将氯引入到催化剂组合物中。据认为,在催化剂的制备期间,贵金属前体的氯与贵金属反应以将一部分金属转化为它们的氯氧化物形式,其分散在催化剂的氧化锆载体的表面上。据信,这种影响导致本发明催化剂具有出乎意料的高活性。

40.为了提供增强的甲烷氧化,氯化物组分应该以按催化剂和原子氯化物的总重量计0.01wt.%至5wt.%范围内的浓度存在于催化剂中。对于氯化物浓度,本发明催化剂的优选氯化物含量是在0.05wt.%至3wt.%的范围内,并且更优选地在0.1wt.%至2wt.%的范围内。最优选地,氯化物组分以0.15wt.%至1.5wt.%的量存在于催化剂中。使用标准已知的x射线荧光(xrf)分析来确定催化剂中氯化物含量的重量百分比。

41.据信,本发明的方法提供了具有高甲烷氧化活性和抗硫中毒的甲烷氧化催化剂。不仅催化剂的各个组分及其性质导致催化剂具有优异活性和抗硫性,而且通过本发明的制备方法将组分组合和加工的方式也赋予组合物增强的催化性质。

42.在用于制备甲烷氧化催化剂的一种方法中,通过在水中将呈粉末形式的多晶氧化锆与铂前体化合物和钌前体化合物混合来制备浆料混合物。浆料混合物的组分以得到如上文所定义的最终催化剂组合物的比例组合。

43.浆料混合物的多晶氧化锆粉末包含细分的多晶氧化锆颗粒。多晶粉末的颗粒应具有一种尺寸分布,其允许在使其与含有催化剂组合物的贵金属前体的一种或多种贵金属水性混合物或贵金属盐溶液混合时形成浆料混合物。通常,多晶氧化锆粉末的颗粒具有中值尺寸在0.1μm至500μm之间的尺寸分布。

44.优选的是,通过将铂盐化合物的水溶液和钌盐化合物的水溶液混合或通过将包含铂盐化合物和钌盐化合物的单一水溶液与多晶氧化锆粉末混合来制备浆料混合物。

45.所述方法中使用的一种或多种水溶液通过本领域技术人员已知的任何方法制备。通常,水溶液是通过将适量的贵金属盐溶解在水中来制备的。

46.提供本发明甲烷氧化催化剂的活性金属组分的任何合适的铂和钌盐可用于制备所述方法的一种或多种浸渍溶液。

47.可能的铂金属前体包括pt(nh3)2cl4、h2pt(oh)6、ptbr2、ptcl2、ptcl4、(nh4)2ptcl6、pt(nh3)2cl2、pt(cn)2、pt(no3)2、pt(no3)4、pto2、乙酰丙酮铂(ii)、乙酸铂(ii)、na2ptcl6、k2ptcl6、h2ptcl6、k2ptcl4、柠檬酸铂(ii)和草酸铂(ii)。优选的是,铂金属前体为选自由铂的含氯化合物组成的铂化合物组的含氯铂前体化合物,所述铂的含氯化合物包括氯化铂(ii)[ptcl2]、氯化铂(iv)[ptcl4]、六氯铂酸盐,其包括氯铂酸[h2ptcl6]、六氯铂酸铵[(nh4)2ptcl6]、六氯铂酸钾[k2ptcl6]、六氯铂酸钠[na2ptcl6]。更优选的含氯铂前体是氯铂酸。

[0048]

可能的钌金属前体包括[ru(nh3)6]cl2、[ru(nh3)6]cl3、[ru(nh3)5cl]cl2、rucl3、rucl3·

xh2o、i3ru、i3ru

·

h2o、ru(no)(no3)

x

(oh)y,x y=3。优选的是,钌金属前体为选自由钌的含氯化合物组成的钌化合物组的含氯钌前体化合物,所述钌的含氯化合物包括氯化钌

(iii)[rucl3]和氯氧化钌[rocl2]。更优选的含氯钌前体是氯化钌。

[0049]

如本说明书别处所讨论的,本发明催化剂组合物的一个重要实施方案是它具有氯化物组分。上文描述了本发明催化剂的提供相对于不具有材料氯浓度的催化剂的活性有所增强的活性所需的氯浓度。

[0050]

为了在甲烷氧化催化剂中提供所需的氯浓度,至少一种贵金属前体必须是含氯贵金属前体。铂前体化合物是含氯铂盐,或钌前体化合物是含氯钌盐,或铂和钌贵金属前体都是含氯盐。优选的是,用于制备本发明甲烷氧化催化剂的两种贵金属前体都是氯盐化合物。

[0051]

然后通过本领域技术人员已知用于干燥浆料混合物以产生粉末的任何合适方式或方法来干燥浆料混合物。浆料混合物包含溶解或混合在水中的多晶氧化锆粉末、铂前体化合物和钌前体化合物的组分。如果通过喷雾干燥进行干燥步骤,则任何合适的喷雾干燥器都可以提供用于将浆料喷雾干燥以产生粉末的装置。任何其它合适的干燥方法或装置可用于干燥浆料,包括干燥炉和其它类型的干燥设备,以产生包含多晶氧化锆、铂化合物和钌化合物的粉末。干燥可以在空气中进行,温度通常为35℃至120℃。

[0052]

将干燥粉末煅烧是制备甲烷氧化催化剂的重要步骤。煅烧温度应控制在一定温度范围内,以确保干燥粉末中的氧化锆具有催化剂所需的一种或多种适当晶相。因此,将干燥粉末在空气中在450℃至1050℃范围内的煅烧温度下煅烧至少0.1小时至或约20小时。优选的是,在500℃至900℃范围内的煅烧温度下煅烧干燥粉末,并且更优选地,煅烧温度是在525℃至800℃范围内。

[0053]

煅烧粉末本身可用作甲烷氧化催化剂,或者它可以与粘合剂或其它组分一起配制并形成聚集体颗粒,或者它可以用于在整料型结构上洗涂。煅烧粉末应具有如上文所述的组成。

[0054]

煅烧粉末可以形成为任何合适的形状,包括例如集聚颗粒、圆柱形和多叶挤出物、球、微丸、环和丸。催化剂组合物的一个实例是用煅烧粉末通过制备塑料混合物制成的催化剂组合物,以提供可挤出糊料,所述塑料混合物包括无机氧化物材料,例如氧化铝、二氧化硅和二氧化硅-氧化铝、煅烧粉末和适量的水、胶溶剂、挤出助剂等。将可挤出糊料挤出以制备挤出物,将其在如上文定义的相同煅烧条件下干燥和煅烧。

[0055]

煅烧挤出物可包含甲烷氧化催化剂,其包括多晶氧化锆、铂和钌以及选自氧化铝、二氧化硅和二氧化硅-氧化铝的无机氧化物。示例性煅烧挤出物组合物包含10至98wt.%的多晶氧化锆、1至30wt.%的无机氧化物、0.01至5wt.%的铂、0.1至20wt.%的钌。煅烧挤出物组合物还可包含0.01至5wt.%范围内的氯。催化剂的铂和钌组分的相对比例优选地在本说明书别处定义的范围内。

[0056]

为了提供基材负载的甲烷氧化催化剂体系,将浆料混合物以涂层、洗涂层或膜的形式沉积在基材上。术语洗涂层、涂层或膜在本文中是指呈分散体或悬浮液形式的浆料混合物,其作为粘合到基材表面的层施加到或放置在基材的表面区域上。

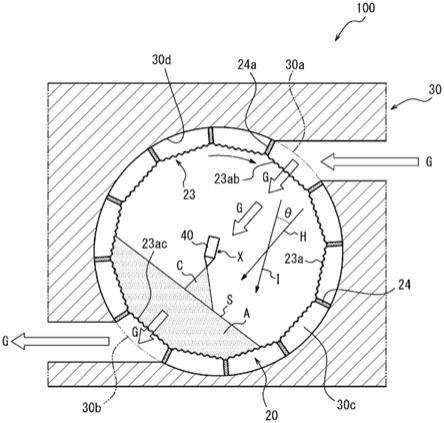

[0057]

用于制备基材负载甲烷氧化催化剂体系的合适基材包括陶瓷和金属整料。这种陶瓷和金属整料是均匀的基材,具有明确限定的孔或通道结构。陶瓷和金属整料的特征可以在于每平方英寸的孔通道数量,在本领域中也称为每平方英寸的孔数或cpsi。优选地,陶瓷或金属整料基材包括在每平方英寸50至10,000个孔道(323至64,500个孔道/cm2)并且更优选地每平方英寸150至1,000个孔道(968至6,450个孔道/cm2)范围内的孔道。

[0058]

在一个优选的实施方案中,将浆料混合物放置在包括孔通道的陶瓷或金属整料基材上,限定内部孔通道表面,以在基材的内部孔通道表面上形成厚度范围为10到250μm的涂层、洗涂层或膜。

[0059]

优选的是,将每立方米50至400kg干燥浆料混合物的整料基底负载在整料基底上。更优选地,负载型甲烷氧化催化剂体系的整料基材每立方米整料基材负载75至300kg的干燥浆料混合物。

[0060]

在用浆料混合物涂覆基材后,将所得洗涂基材在标准干燥条件下干燥,以提供干燥的洗涂基材。通过任何合适的方法或装置将洗涂基材干燥;但是,通常,干燥是在空气中在35℃至120℃范围内的温度下进行。然后将干燥的洗涂基材在如本文所述的煅烧条件下煅烧,以提供负载型甲烷氧化催化剂体系。

[0061]

甲烷氧化催化剂的另一种形式包括用催化剂的贵金属浸渍的成形载体颗粒。成形载体颗粒包含本发明的多晶氧化锆。甲烷氧化催化剂的铂和钌浸渍成形的载体颗粒优选地进一步包含氯组分。

[0062]

包含浸渍载体颗粒的甲烷氧化催化剂的该实施方案通过首先提供或制备包含本文所述的多晶氧化锆的载体颗粒来制备。载体颗粒的成形形状是通常提供催化金属组分的载体的任何合适的形状,并且可以包括例如集聚颗粒、圆柱形和多叶形挤出物、球、微丸、环和丸。

[0063]

由于多晶氧化锆载体对本发明催化剂组合物的高甲烷氧化活性和抗硫中毒的独特特性的贡献,重要的是成形载体颗粒包含多晶氧化锆的主要部分。在将粘合剂和多晶氧化锆的混合物形成为集聚物之前,可以使用粘合剂并将其与多晶氧化锆混合。典型的粘合剂包括无机氧化物,例如氧化铝、二氧化硅和二氧化硅-氧化铝。

[0064]

为了制备浸渍有铂和钌金属的载体颗粒,将无机氧化物粘合剂材料、多晶氧化锆和水的混合物集聚、使其成形并形成为形成的颗粒。形成的颗粒通过本领域技术人员已知的任何方法制备,但是优选的方法是通过用于制备圆柱形或叶状颗粒的任何合适的挤出方法。

[0065]

将成形的颗粒在与本文别处所述的相同的干燥和煅烧条件下干燥和煅烧,以提供甲烷氧化催化剂的载体颗粒。用甲烷氧化催化剂的贵金属浸渍的载体颗粒包含多晶氧化锆,并且可以进一步包含无机氧化物组分。其它载体可以包含无机氧化物和多晶氧化锆。用贵金属浸渍的载体颗粒的实例包括1wt.%至30wt.%的无机氧化物和70wt.%至99wt.%的多晶氧化锆,其中重量百分比按载体颗粒的总干重计。

[0066]

然后用铂盐化合物的水溶液和钌盐化合物的水溶液或用包含铂盐化合物和钌盐化合物的单一水溶液浸渍载体颗粒。用于浸渍载体颗粒的一种或多种水溶液通过本领域技术人员已知的任何方法制备。通常,水溶液是通过将适量的贵金属盐溶解在水中来制备的。优选的是,通过应用任何众所周知的初湿浸渍方法用一种或多种金属水溶液浸渍载体颗粒,以提供浸渍的载体颗粒。

[0067]

上文描述了用于浸渍载体颗粒的合适的铂金属前体和钌金属前体。如进一步描述的,为了提供具有所需氯化物含量的优选甲烷氧化催化剂,重要的是,浸渍溶液的至少一种金属前体是含氯贵金属盐。

[0068]

然后将浸渍的载体颗粒干燥和煅烧,以提供本发明的金属浸渍的负载型甲烷氧化

催化剂。金属浸渍的负载型甲烷氧化催化剂应该具有用于铂和钌组分的贵金属加载量并且具有上文所述的相对比例。此外,对于金属浸渍的负载型甲烷氧化催化剂的氯化物含量,优选地如上文所定义。

[0069]

本发明的任何形式的以及包含在任何催化结构或载体上的催化剂组合物在用于氧化包含在待处理的流体流中的甲烷以除去甲烷的方法中具有应用。所述催化剂对甲烷氧化具有高活性,并且抗硫中毒。即使暴露于硫化合物,它也能显着保持活性。这使得该催化剂特别可用于从含有高浓度硫化合物的气流中去除甲烷。

[0070]

该方法包括使包含甲烷的气流与本发明的甲烷氧化催化剂在甲烷氧化反应条件下接触,以产生降低的甲烷浓度低于气流的甲烷浓度的气体流出物。气流具有足够的氧气浓度,以将气流中的至少部分甲烷氧化成二氧化碳和水。气流可进一步包含硫化合物,例如二氧化硫(so2)。

[0071]

气流可以是来自以天然气为燃料的发动机的废气。以天然气为燃料的发动机通常以天然气为燃料,包括压缩天然气和液化天然气。典型的以天然气为燃料的发动机包括火花点火和柴油点火(即压缩点火)发动机。以天然气为燃料的发动机也可以天然气的混合物(即压缩天然气或液化天然气)以及一种或多种其它烃燃料(包括汽油、煤油、柴油或轻油)为燃料。

[0072]

示例性以天然气为燃料的发动机包括重型运输发动机,例如在卡车运输、采矿、海运和铁路行业中使用的那些发动机。其它示例性以天然气为燃料的发动机包括固定式服务发动机,例如天然气压缩机、燃气轮机和发电厂服务发动机。

[0073]

以天然气为燃料的发动机可以在贫燃料或富燃料燃烧模式下交替运行。

[0074]

贫燃料燃烧模式是指燃料与过量空气(即氧气)一起燃烧的发动机运行。例如,在贫燃料燃烧模式中,氧分子和甲烷分子可以超过2:1至高达100:1的氧与甲烷分子的摩尔比(也称为o2:ch4比)提供给以天然气为燃料的发动机。如本文所用,富燃料燃烧模式是指保持氧分子与烃分子的近似化学计量比,即o2:ch4比为2。

[0075]

优选地,以天然气为燃料的发动机以贫燃料燃烧模式运行。通过以贫燃料模式运行以天然气为燃料的发动机,将氧化废气中的甲烷所需的至少部分且优选地全部的氧气作为废气的一部分提供。

[0076]

用于氧化甲烷的本发明方法可以处理含有大于1ppmv至高达10,000ppm体积(ppmv)、优选地25ppmv至10,000ppmv、更优选地50至5,000ppmv、以及甚至更优选地100至3,000ppmv的甲烷浓度的废气。

[0077]

在优选的方法中,含有甲烷和氧气的气流与甲烷氧化催化剂以至少2:1、更优选地至少10:1、以及甚至最优选地至少30:1的o2:ch4比率接触。o2:ch4比率应至少为2:1。

[0078]

所述方法的气流通常与本发明的甲烷氧化催化剂在120至650℃范围内的温度下接触。本发明的甲烷氧化催化剂的特征是其异常高的甲烷氧化活性,这可以通过它提供相对低的t(50)温度来证明。该催化剂提供高甲烷转化率所需的接触温度实质上低于其它现有技术催化剂实现相同甲烷转化率所需的温度。

[0079]

优选的是,所述方法的接触温度为至少350℃但低于525℃,以实现良好的甲烷转化率。使用本发明的催化剂,在400℃至500℃,甚至425℃至475℃范围内的接触温度,可实现优异的甲烷转化率。

[0080]

用于氧化甲烷的氧气可以作为包含甲烷的气流的一部分提供,例如废气,或来自外部来源,例如空气、富氧空气、纯氧或氧气与一种或多种其它物质(优选地惰性气体)的混合物。

[0081]

除了含有甲烷的气流之外,它还可以包含在1-20vol%范围内的水,并且更典型地,8-15vol%范围内的水。

[0082]

气流可进一步包含so2。通常,气流中的so2浓度在1ppmv向上到50ppmv的范围内。更典型地,so2浓度在1ppmv至30ppmv的范围内。硫以其使贵金属催化剂失活的能力而闻名。但是,如本文所述,本发明的甲烷氧化催化剂能抵抗这种类型的失活,这使得所述催化剂特别适用于处理或加工包含一定浓度的硫的含甲烷气流。

[0083]

与甲烷氧化催化剂接触的气流的进料速率使得气时空速(ghsv)在10,000至120,000h-1

内并且优选地20,000至100,000h-1

的范围。

[0084]

以下实施例说明了本发明,但它们并不旨在限制其范围。

[0085]

实施例

[0086]

实施例i

[0087]

该实施例i呈现了本发明甲烷氧化催化剂和比较催化剂的各种实施方案的制备的描述。

[0088]

实施例1a(ru-pt/tm-zro2(粉末))

[0089]

将五克tm-zro2粉末置于50ml玻璃烧杯中,然后添加27.6ml 0.1m hcl水溶液和1.358ml nyacol zr100/20氧化锆溶胶。通过高rpm剪切混合进一步混合该混合物并分散60秒。剪切混合后,用表面玻璃覆盖烧杯(以防止水蒸发),并使用磁力搅拌器将浆料搅拌5分钟。

[0090]

在烧杯中预混合铂和钌溶液,包含803μl rucl3溶液(优美科公司(umicore),20.5wt.%ru)和247μl h2[ptcl6]溶液(优美科公司,cpa溶液,25wt.%pt),在室温下保持至少15分钟,但不超过2小时,并且然后逐滴添加(在搅拌下)到烧杯中的氧化锆浆料中。然后通过高rpm剪切混合将获得的浆料均化30秒。

[0091]

通过搅拌和在60℃加热过夜来干燥浆料混合物。将干燥的催化剂粉末转移到瓷盘中并置于常规马弗炉中,并在干燥空气流中以5℃/min的加热速率煅烧至550℃,并在该温度下保持6小时。将最终的催化剂粉末颗粒粉碎并筛分,以获得适用于催化测试的350-500μm的粒度级。

[0092]

按整个催化剂样品质量计,最终的催化剂样品包含4.72wt.%ru和1.89wt.%pt。

[0093]

实施例1b(ru-pt/tm-zro2(涂覆在整料基材上))

[0094]

将六十克tm-zro2粉末置于100ml玻璃烧杯中,然后添加11.96ml0.1m hcl水溶液和16.17ml nyacol zr100/20氧化锆溶胶。通过高rpm剪切混合进一步混合该混合物并分散60秒。剪切混合后,用表面玻璃覆盖烧杯(以防止水蒸发),并使用磁力搅拌器将浆料搅拌5分钟。

[0095]

在烧杯中预混合铂和钌溶液,包含9996μl rucl3溶液(优美科公司,20.5wt.%ru)和2972μl h2[ptcl6]溶液(优美科公司,cpa溶液,25wt.%pt),在室温下保持至少15分钟,但不超过2小时,并且然后逐滴添加(在搅拌下)到烧杯中的氧化锆浆料中。然后通过高rpm剪切混合将获得的浆料均化30秒。

[0096]

然后将干燥和清洁(使用压缩空气)的1英寸直径乘以2英寸长度的整料浸入在浆料中30秒。将浆料涂覆的整料从烧杯中取出,排干,并通过振摇整料然后用空气轻轻吹气来去除过量的浆料洗涂层。然后在550℃(5℃/min加热速率)下在2l/min的干燥空气流下将干燥的、洗涂的整料煅烧6小时,以获得成品催化剂。整料的洗涂加载量确定为3.5g/in3。

[0097]

实施例2 a-g(ru-pt/tm-zro2)

[0098]

样品2a-g使用与实施例1a中所述相同的程序制备,但调整添加到氧化锆浆料中的铂和钌组分的量,以得到下表1中列出的最终催化剂粉末中的金属浓度。

[0099]

表1.

[0100][0101]

比较实施例3(ru/zro2)

[0102]

将五克zro2粉末置于50ml玻璃烧杯中,然后添加27.9ml 0.1mhcl水溶液和1.358ml nyacol zr100/20氧化锆溶胶。通过高rpm剪切混合进一步混合该混合物并分散60秒。剪切混合后,用表面玻璃覆盖烧杯(以防止水蒸发),并使用磁力搅拌器将浆料搅拌5分钟。

[0103]

将包含786μl rucl3溶液(优美科公司,20.5wt.%ru)的预混合钌溶液逐滴添加(在搅拌下)到烧杯中的氧化锆浆料中。然后通过高rpm剪切混合将获得的浆料均化30秒。通过搅拌和在60℃加热过夜来干燥浆料混合物。

[0104]

在干燥后,将干燥的催化剂粉末转移到瓷盘中并置于常规马弗炉中,在干燥空气流中以5℃/min的加热速率煅烧至550℃,并在该温度下保持6小时。将最终的催化剂粉末颗粒粉碎并筛分,以获得350-500μm的粒度级。

[0105]

最终的催化剂样品包含4.7wt%的ru,其中zro2作为提醒物。

[0106]

比较实施例4(pt/zro2)

[0107]

将五克zro2粉末置于50ml玻璃烧杯中,然后添加28.4ml量的0.1m hcl水溶液和1.358ml量的nyacol zr100/20氧化锆溶胶。使用剪切混合器在11,000rpm下进一步混合该混合物并分散60秒。剪切混合后,用表面玻璃覆盖烧杯(以防止水蒸发),并使用磁力搅拌器将浆料搅拌5分钟。

[0108]

然后将234μl量的h2[ptcl6]溶液(优美科公司,cpa溶液,25wt.%pt)逐滴添加(在搅拌下)到烧杯中的氧化锆浆料中。使用剪切混合器在11000rpm下将所获得的浆料进一步均化30秒。

[0109]

通过移除表面玻璃并将其在60℃(在搅拌下)加热过夜来完成湿铂浸渍的氧化锆的干燥。

[0110]

然后将干燥的催化剂粉末转移到瓷盘中并置于常规马弗炉中,在干燥空气流中以5℃/min的加热速率煅烧至550℃,并在该温度下保持6小时。在将烘箱冷却至室温后,将最终的催化剂粉末颗粒压制、粉碎和筛分,以获得粒度级为350

–

500μm的催化剂颗粒。

[0111]

催化剂的最终化学组成为1.88%wt pt,其中zro2作为其余部分。

[0112]

比较实施例5(ru-pt/tm-zro2金属前体是金属硝酸盐)

[0113]

将五克tm-zro2粉末置于50ml玻璃烧杯中,然后添加26.8ml去离子水和1.358ml nyacol zr100/20氧化锆溶胶。使用剪切混合器在11000rpm下进一步混合该混合物并分散60秒。剪切混合后,用表面玻璃覆盖烧杯(以防止水蒸发),并使用磁力搅拌器将浆料搅拌5分钟。

[0114]

在烧杯中预混合铂和钌溶液,包含1538μl runo(no3)3溶液(优美科公司,1.716mol/l)和353μl pt(no3)2溶液(优美科公司,1.551mol/l),在室温下保持至少15分钟,但不超过2小时,并且然后逐滴添加(在搅拌下)到烧杯中的氧化锆浆料中。然后使用剪切混合器在11,000rpm下将所获得的浆料进一步均化30秒。

[0115]

通过从烧杯中移除表面玻璃并将其内容物在60℃(在搅拌下)加热过夜来完成湿催化剂的干燥。

[0116]

通过将干燥的粉末转移到瓷盘中并在干燥空气流中以5℃/min的加热速率将其煅烧至550℃并在该温度下保持6小时来完成催化剂的完成。在冷却至室温后,将最终的催化剂粉末颗粒压制、粉碎和筛分,以获得粒度级为350

–

500μm的催化剂颗粒。

[0117]

成品催化剂的化学组成为4.7%wt.ru、1.88%wt.pt和剩余的tm-zro2。

[0118]

比较实施例6(ru-pt/al2o3)

[0119]

将五克al2o3粉末(sasol puralox th 100/150)置于50ml玻璃烧杯中,然后添加27.6ml 0.1m hcl水溶液和1.358ml nyacol zr100/20氧化锆溶胶。使用剪切混合器在11,000rpm下进一步混合该混合物并分散60秒。剪切混合后,用表面玻璃覆盖烧杯(以防止水蒸发),并使用磁力搅拌器将浆料搅拌5分钟。

[0120]

在烧杯中预混合铂和钌溶液,包含748μl rucl3溶液(优美科公司,20.5wt.%ru)和245μl h2[ptcl6]溶液(优美科公司,cpa溶液,25wt.%pt),在室温下保持至少15分钟,但不超过2小时,并且然后逐滴添加(在搅拌下)到氧化锆浆料中。使用剪切混合器在11000rpm下将所获得的浆料进一步均化30秒。

[0121]

通过移除表面玻璃并将烧杯的内容物在60℃(在搅拌下)加热过夜来完成湿催化剂的干燥。

[0122]

然后将干燥的催化剂粉末转移到瓷盘中并置于常规马弗炉中,在干燥空气流中以5℃/min的加热速率煅烧至550℃,并在该温度下保持6小时。在冷却至室温后,将最终的催化剂粉末颗粒压制、粉碎和筛分,以获得粒度级为350

–

500μm的催化剂颗粒。

[0123]

成品催化剂的化学组成为4.7%wt.ru、1.88%wt.pt和剩余的al2o3。

[0124]

比较实施例7(ru-pt/sio2)

[0125]

将五克sio2粉末(evonik aeroperl 300/30)置于50ml玻璃烧杯中。将27.6ml 0.1m hcl水溶液和1.358ml nyacol zr100/20氧化锆溶胶添加到烧杯中的sio2粉末中。然后使用剪切混合器在11000rpm下对所获得的混合物进行混合60秒。剪切混合后,用表面玻璃覆盖烧杯(以防止水蒸发),并使用磁力搅拌器将浆料搅拌5分钟。

[0126]

将预先混合的钌和铂溶液逐滴添加(在搅拌下)到烧杯中的二氧化硅浆料中,所述溶液包含755μl rucl3溶液(优美科公司,20.5wt.%ru)和247μl h2[ptcl6]溶液(优美科公司,cpa溶液,25wt.%pt)。通过高rpm剪切混合将获得的浆料进一步均化30秒。

[0127]

通过移除表面玻璃并将烧杯的内容物在60℃(在搅拌下)加热过夜来干燥湿催化剂混合物。

[0128]

将干燥的催化剂粉末转移到瓷盘中,置于常规马弗炉中,并在干燥空气流中以5℃/min的加热速率煅烧至550℃,并在该温度下保持6小时。在冷却至室温后,将最终的催化剂粉末颗粒压制、粉碎和筛分,以获得粒度级为350

–

500μm的催化剂颗粒。

[0129]

最终催化剂的化学组成为4.7%wt.ru、1.88%wt.pt和剩余的sio2。

[0130]

比较实施例8(ru-pt/sio

2-al2o3)

[0131]

将五克sio

2-al2o3粉末(sasol siralox 10/360)置于50ml玻璃烧杯中。将27.6ml 0.1m hcl水溶液和1.358ml nyacol zr100/20氧化锆溶胶添加到烧杯中的sio

2-al2o3粉末中。使用剪切混合器在11000rpm下对所获得的混合物进行混合60秒。剪切混合后,用表面玻璃覆盖烧杯(以防止水蒸发),并使用磁力搅拌器将浆料搅拌5分钟。

[0132]

将预先混合的钌和铂溶液逐滴添加(在搅拌下)到烧杯中的二氧化硅-氧化铝复合物浆料中,所述溶液包含767μl rucl3溶液(优美科公司,20.5wt.%ru)和251μl h2[ptcl6]溶液(优美科公司,cpa溶液,25wt.%pt)。通过高rpm剪切混合将获得的浆料进一步均化30秒。

[0133]

通过将烧杯的内容物在60℃(在搅拌下)加热过夜来干燥湿催化剂混合物。

[0134]

将干燥的粉末转移到瓷盘中,置于常规马弗炉中,并在干燥空气流中以5℃/min的加热速率煅烧至550℃,并在该温度下保持6小时。在冷却至室温后,将最终的催化剂粉末颗粒压制、粉碎和筛分,以接收适用于催化测试的350

–

500μm的催化剂粒度级。

[0135]

成品催化剂的化学组成为4.7%wt.ru、1.88%wt.pt和剩余的sio

2-al2o3。

[0136]

比较实施例9(ru-pt/ceo2)

[0137]

将五克ceo2粉末(阿法埃莎公司(alfa aesar))置于50ml玻璃烧杯中。然后将27.6ml量的0.1m hcl水溶液和1.358ml nyacol zr100/20氧化锆溶胶添加到烧杯中的ceo2粉末中。使用剪切混合器在11000rpm下对所获得的混合物进行剧烈混合60秒。剪切混合后,用表面玻璃覆盖烧杯,并使用磁力搅拌器将浆料搅拌5分钟。

[0138]

将预先混合的钌和铂溶液逐滴添加(在搅拌下)到烧杯中的二氧化铈浆料中,所述溶液包含810μl rucl3溶液(优美科公司,20.5wt.%ru)和266μl h2[ptcl6]溶液(优美科公司,cpa溶液,25wt.%pt)。通过高rpm剪切混合将获得的浆料进一步均化。

[0139]

将烧杯的催化剂在60℃(在搅拌下)加热过夜来干燥湿催化剂混合物。

[0140]

将干燥的粉末转移到瓷盘中,置于常规马弗炉中,并在干燥空气流中以5℃/min的加热速率煅烧至550℃,并在该温度下保持6小时。在冷却至室温后,将最终的催化剂粉末颗

粒压制、粉碎和筛分,以获得适用于催化测试的350

–

500μm的催化剂粒度级。

[0141]

成品催化剂的化学组成为4.7%wt.ru、1.88%wt.pt和剩余的ceo2。

[0142]

比较实施例10(pd-pt-rh/zro2(粉末))

[0143]

将60克zro2粉末置于100ml烧杯中。将16.7ml去离子水和16.17ml nyacol zr100/20氧化锆溶胶添加到到烧杯中的zro2粉末中,以制备浆料。使用剪切混合器在11000rpm下对所获得的浆料进行剧烈混合30秒。剪切混合后,用表面玻璃覆盖烧杯(以防止水蒸发),并使用磁力搅拌器将浆料搅拌5分钟。

[0144]

钯、铂和铼(pd-pt-rh)溶液制备步骤:将6463μl pd(no3)2溶液(优美科公司,含有hno3,acg类型,23.88wt.%pd)、1032μl pt(no3)2溶液(优美科公司,含有hno3,h类型,17.89wt.%pt)和670μl rh(no3)3溶液(优美科公司,含有hno3,8.99wt.%rh)添加到含有5063mg柠檬酸(无水,默克-舒哈特公司(merck-schuchardt))和6.835ml去离子水的烧杯中并混合以提供溶液。搅拌溶液并在室温下保持至少15分钟,但不超过2小时。将pgm溶液逐滴添加(在搅拌下)到烧杯中的氧化锆浆料中。使用剪切混合器(ika,t25 basic分散仪器,配备s 25n-18g)在11000rpm下将浆料剧烈均化30秒。

[0145]

通过将烧杯的内容物在80℃(在搅拌下)加热过夜来干燥制备的混合物。

[0146]

将干燥的粉末转移到瓷盘中,置于常规马弗炉中,并在干燥空气流中以5℃/min的加热速率煅烧至600℃,并在该温度下保持12小时。在冷却至室温后,将最终的催化剂粉末颗粒粉碎和筛分,以获得适用于催化测试的350

–

500μm的催化剂粒度级。

[0147]

成品催化剂的化学组成为3.76%wt.pd、0.47%wt.pt、0.118%wt.rh和剩余的zro2。

[0148]

比较实施例11(涂覆在整料核心上的pd-pt-rh/zro2)

[0149]

将60g zro2粉末置于100ml烧杯中。将16.7ml去离子水和16.17ml nyacol zr100/20氧化锆溶胶添加到到烧杯中的zro2粉末中,以制备浆料。使用剪切混合器在11000rpm下对所获得的浆料进行剧烈混合30秒。剪切混合后,用表面玻璃覆盖烧杯(以防止水蒸发),并使用磁力搅拌器将浆料搅拌5分钟。

[0150]

钯、铂和铼(pd-pt-rh)溶液制备步骤:将6463μl pd(no3)2溶液(优美科公司,含有hno3,acg类型,23.88wt.%pd)、1032μl pt(no3)2溶液(优美科公司,含有hno3,h类型,17.89wt.%pt)和670μl量的rh(no3)3溶液(优美科公司,含有hno3,8.99wt.%rh)添加到含有5063mg柠檬酸(无水,默克-舒哈特公司)和6.835ml去离子水的烧杯中并混合以提供溶液。然后将pd-pt-rh溶液逐滴添加(在搅拌下)到烧杯中的氧化锆浆料中。使用剪切混合在11000rpm下将浆料剧烈均化30秒。

[0151]

然后将1英寸直径乘以2英寸长度的干燥和清洁(用压缩空气)的整料缓慢浸入到浆料中30秒。之后,从烧杯中移出整料并排出过量的催化剂洗涂层浆料。通过振摇整料除去额外的过量洗涂层,然后用气刀轻轻吹气。使用热风枪在最高80℃下对洗涂的整料进行干燥。将干燥的整料置于马弗炉中并在干燥空气流下在600℃(5℃/min加热速率)下煅烧3小时。

[0152]

成品催化剂的化学组成为3.76%wt.pd、0.47%wt.pt、0.118%wt.rh和剩余的zro2。

[0153]

比较实施例12(pd-pt/al2o3)

[0154]

将来自圣戈班公司(saint-gobain)的市售氧化铝挤出物压碎并筛分,以获得粒度在315-500μm范围内的部分。将所得粉末在空气中在650℃下煅烧12小时。

[0155]

用含有0.97ml含hno3的pd(no3)2(浓度1mol/l)、0.22ml含hno3的pt(no3)2水溶液(浓度0.5mol/l)和0.62ml水的溶液浸渍三克煅烧的氧化铝粉末。

[0156]

将获得的湿催化剂样品在密闭容器中在室温下老化3小时,并在干燥箱中在80℃下干燥16小时。

[0157]

随后,将催化剂在空气流中以5℃/分钟的加热速率煅烧至600℃并在该温度下保持12小时。

[0158]

发现成品催化剂的化学组成为4%wt.pd、0.5%wt.pt和剩余的zro2。

[0159]

实施例ii(催化剂性能测试1)

[0160]

本实施例ii描述了用于测试实施例i中描述的催化剂样品性能的实验程序。

[0161]

对于该测试,在具有48个固定床不锈钢反应器(每个反应器总体积为1ml)的全自动并行催化剂测试台中进行甲烷氧化活性测量。将催化剂加载在反应器中,并通过模拟在以天然气为燃料的发动机中通常遇到的废气组成和运行条件进行测试,所述发动机以氧气过剩(在贫燃料状态下)运行。

[0162]

用于测试的条件示出在表2中。

[0163]

表2.催化剂测试条件

[0164][0165]

将粒度为315-500μm的催化剂的粉碎和筛分部分用于催化性能测试。对于每个反应器加载量,将所需的催化剂质量用相同粒度级的惰性材料(刚玉)稀释至1ml总反应器体积。这样做是为了模拟在每升总催化剂体积(包括整料基材)上含有213g甲烷氧化催化剂洗涂层的整料基材上提供的甲烷氧化催化剂。

[0166]

将在运行时间》100小时后获取的“脱绿”催化剂的t

50

(ch4)值(50vol.%ch4转化的温度要求)用作评价甲烷氧化活性的标准。对于所有测试的催化剂,在这些测试期间在表2中列出的温度范围内获得的co转化率为100%。

[0167]

实施例iii(催化剂性能测试2)

[0168]

该实施例iii描述了用于老化新鲜催化剂以提供实施例i中所述的硫老化催化剂的实验程序,并且其性能通过使用实施例ii的程序进行测试。

[0169]

将催化剂样品(粉末形式)用含硫模拟废气混合物进行预处理,以显示硫对其在甲烷氧化中的催化性能的影响。在与废气中常见的硫浓度相比更高的硫浓度下进行加速硫老化实验。这是为了在短时间段内模拟长时间暴露于硫水平显着降低的废气。表3示出了用于催化剂硫老化的条件。

[0170]

在老化实验之后,将反应器置于专用催化剂测试单元中,以在无硫废气环境中进行实施例ii中描述的测试。

[0171]

基于新鲜催化剂的t

50

(ch4)和硫老化催化剂的t

50

(ch4)的差异来评估催化剂的抗硫性。

[0172]

表3.加速硫老化条件

[0173][0174]

实施例iv(整料催化剂性能测试3)

[0175]

该实施例iv描述了用于测试实施例i中描述的整料性能的实验程序。

[0176]

对于该特定测试,将一英寸直径乘以两英寸长度的整料甲烷氧化催化剂芯加载在双芯反应器测试装置中并进行测试。在整料甲烷氧化催化剂和反应器壁之间使用适当的密封,以避免废气流旁通并迫使气体流过整料的内部通道。然后通过使用与以天然气为燃料的发动机(以氧气过剩(在贫燃料方案下)运行)中通常遇到的那些相似的废气组成和运行条件来测试催化剂。

[0177]

表4示出了用于测试的条件。

[0178]

表4.催化剂测试条件ii和整料甲烷氧化催化剂特性

[0179]

[0180][0181]

将整料甲烷氧化催化剂置于反应器中,在恒定的废气模拟混合物流下以10℃/min的速率加热至425℃,并在催化测试期间保持在该温度下。表4列出了废气组成(无硫)。在2小时运行时间后,废气组成由“无硫”变为“含硫”,并在这些运行条件下进行测试,直至实验结束。

[0182]

表4列出了无硫和含硫废气组成。

[0183]

表5示出了本发明的铂-钌甲烷氧化催化剂和在相同类型的载体上仅含有单一贵金属催化组分的比较催化剂的t(50)值。测试条件如以上催化性能评价测试i实施例中所述的。

[0184]

表5的催化剂的甲烷转化性能随反应温度变化的图呈现在图1中。从这些图中确定了t(50)

ch4

值(50%ch4转化的温度要求)。

[0185]

表5.

[0186]

实施例编号样品描述t(50)/℃实施例1aru pt/zro2428比较实施例3ru/zro2未达到比较实施例4pt/zro2未达到

[0187]

图1和表5中所示的性能数据表明,氧化锆负载的双金属钌-铂催化剂提供了与比较氧化锆负载的单贵金属催化剂相比出乎意料的显著更好的甲烷氧化或转化性能优点。例如,rupt/zro2催化剂的t(50)ch4值为428℃,但仅钌和仅铂zro2催化剂在相同的温度下表现出实质上更低(最大值约11%)的甲烷氧化活性。单贵金属催化剂含有相同水平的ru或pt,并且它们是使用相同的基于氯的ru和pt前体和zro2载体制备的。

[0188]

表6示出了使用基于氯的贵金属前体和基于硝酸盐的贵金属前体制成的铂-钌甲烷氧化催化剂的t(50)和t(40)值。将相同的氧化锆载体用于这些催化剂组合物。这些催化剂的随反应温度变化的甲烷转化性能图呈现在图2中.从这些图确定了t(50)

ch4

和t(40)

ch4

值。

[0189]

表6.

[0190][0191]

图2和表6中所示的性能数据表明,使用基于氯的金属前体制备的催化剂组合物的性能明显优于使用基于硝酸盐的前体制成的催化剂组合物。用基于氯的前体制成的催化剂表现出的t(50)值为428℃,但用基于硝酸盐的前体制成的催化剂在相同温度下表现出实质上更低的甲烷转化率,仅为约3%。两种催化剂的t(40)温度之间的126℃显着差异是出乎意料的。

[0192]

表7.

[0193]

实施例编号样品描述t(50)/℃实施例1aru pt/zro2428比较实施例6ru pt/al2o3478比较实施例7ru pt/sio2470比较实施例8ru pt/al2o

3-sio2471比较实施例9ru pt/ceo2511

[0194]

图3示出了在不同无机氧化物载体材料(zro2、al2o3、sio2、al2o

3-sio2和ceo2)上制备的粉末形式的rupt催化剂的甲烷转化率与反应器温度测试(“起燃曲线”)数据。所有催化剂都加载了相同水平的ru和pt。表7示出了从这些测试中获得的相应t(50)

ch4

值。

[0195]

图3和表7中所示的结果表明,与基于其它无机氧化物载体的比较rupt催化剂相比,zro2负载的rupt催化剂表现出显著优越的甲烷转化能力。

[0196]

图4和表8示出了从对本发明的rupt/zro2催化剂进行的催化测试获得的随ru和pt加载量和重量比变化的t(50)值。

[0197]

表8.

[0198][0199]

图4和表8的数据表明,t(50)随着rupt/zro2催化剂中的ru浓度和ru/pt摩尔比增加而降低。对于含有0.47%wt(rupt摩尔比为0.47)和6.61%wt.ru(ru/pt摩尔比为6.82)的催化剂,t(50)值从527℃显着降低。

[0200]

图5和表9和10示出了从对本发明的新鲜和故意硫老化的rupt/zro2催化剂和现有技术的参考pdptrh/zro2催化剂进行的催化测试获得的t(50)

ch4

和δt(50)

ch4

值。如上文所述进行催化剂的硫老化和性能测试。

[0201]

表9.

[0202][0203]

表10.

[0204]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。