管理系统和管理系统的控制方法

1.本技术主张2019年9月11日提交的日本专利申请第2019-165236号的优先权,通过参考其内容而将其引入本技术。

技术领域

2.本发明涉及对物流进行管理的系统。

背景技术:

3.负责货物的运送作业的运送机器人被称为无人运送车或agv(automatic guided vehicle:自动导引车)。运送机器人在仓库、工厂和港口等的设施内被广泛采用。

4.另外,因为近年来的顾客需求的多样化,邮购用的仓库这样涉及品种多量少的物品的仓库正在增加。在要管理的物品的性质上,寻找物品、进行装货会耗费时间和人力成本。因此,邮购用的仓库中,与涉及大量单一物品的仓库相比,更要求设施内的物流作业自动化。

5.例如,已知使用运送收纳物品的货架的运送机器人和进行物品向货架的送入和物品从货架的送出中的任一者的作业的机械臂使仓库管理自动化的系统。另外,也已知设置指示对象物品的激光照射器、显示表示作业指示的投影映射的显示装置等对作业进行辅助的装置,由人代替机械臂进行作业的系统。

6.具有机械臂的管理系统中,机械臂为了从货架送出物品需要正确地得知物品的位置。另外,为了使对作业进行辅助的装置正确地发挥功能,需要正确地得知物品的位置。于是,管理系统按照作业计划,生成考虑了物品的位置的各装置的控制数据,基于控制数据对装置进行控制。

7.但是,运送机器人将货架运送至机械臂或人的作业区域的情况下,运送的货架的位置偏离目标位置。从而,仓库管理系统需要考虑位置偏差地对装置进行控制。

8.作为检测抓持的物品的位置的技术,已知专利文献1中记载的技术。专利文献1中记载了“运送机器人具有在手4的前端附近安装的检测是否存在基板的基板检测传感器5、使手的位置移动的移动机构11、控制手的位置和移动速度的动作控制部12、以及运算基板的边缘位置的基板边缘位置分析部13”。

9.现有技术文献

10.专利文献

11.专利文献1:日本特开2011-228616号公报

技术实现要素:

12.发明要解决的课题

13.将专利文献1中记载的技术应用于仓库管理系统的情况下,需要在机械臂或货架等上设置检测是否存在物品用的传感器。因此,存在系统整体的成本提高的问题。另外,取决于系统环境,存在不能在机械臂或货架上设置传感器的情况。

14.本发明提供一种用于在抑制成本的同时、将运送机器人运送的货架的位置偏差反馈至进行作业本身或作业的辅助的装置的技术。

15.用于解决课题的技术方案

16.示出本技术中公开的发明的代表性的一例,如以下所述。即,一种用于管理物品的入库出库的管理系统,其包括:具有驱动机构和传感器的运送机器人,其中,所述驱动机构用于沿着运送路径在能够进行物品的送入、所述物品的送出、以及货架间的所述物品的更换中的任一项作业的区域中移动所述货架而将其配置在规定位置,所述传感器用于检测可移动的空间内的位置;进行所述作业和所述作业的辅助中的至少一者的装置;和第一控制器,其基于使用由所述传感器检测出的所述运送机器人的位置计算出的、由所述运送机器人运送后的所述货架的位置与所述运送路径的目标位置的误差,来生成用于控制所述装置的控制数据,并将所述控制数据输出至所述装置。

17.发明的效果

18.根据本发明,能够在抑制成本的同时,将运送机器人运送的货架的位置偏差反馈至进行作业本身或作业的辅助的装置。上述以外的课题、结构和效果,将通过以下实施例的说明而说明。

附图说明

19.图1是表示实施例1的仓库管理系统的结构的一例的图。

20.图2是表示实施例1的仓库的一例的立体图。

21.图3是表示实施例1的仓库的一例的平面图。

22.图4是表示实施例1的机械臂和运送车的具体的运转状态的图。

23.图5是表示实施例1的用运送车运送的货架的位置偏差的一例的图。

24.图6是说明实施例1的机器人控制器执行的处理的一例的流程图。

具体实施方式

25.以下,使用附图说明本发明的实施例。但是,本发明并不限定地解释为以下示出的实施例的记载内容。在不脱离本发明的思想或主旨的范围内,可以变更其具体结构,这一点对于本行业从业者是容易理解的。

26.以下说明的发明的结构中,对于相同或类似的结构或功能附加相同的附图标记,省略重复的说明。

27.本说明书等中的“第一”、“第二”、“第三”等表述,是为了识别构成要素而附加的,并不一定限定数量或顺序。

28.附图等中示出的各结构的位置、大小、形状和范围等,为了使发明易于理解,有时并不表示实际的位置、大小、形状和范围等。从而,本发明中,并不限定于附图等中公开的位置、大小、形状和范围等。

29.实施例1

30.图1是表示实施例1的仓库管理系统的结构的一例的图。

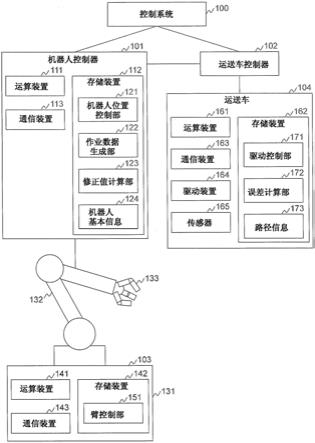

31.仓库管理系统由控制系统100、机器人控制器101、运送车控制器102、机械臂103和运送车104构成。

32.机械臂103和运送车104配置在进行物品的送入、物品的送出、和货架间的物品的更换中的至少一项作业的仓库200(参考图2)中。控制系统100、机器人控制器101和运送车控制器102可以配置在仓库200中,也可以配置在与仓库200不同的场所。

33.控制系统100经由网络与机器人控制器101和运送车控制器102连接。机器人控制器101和运送车控制器102经由网络相互连接。机器人控制器101经由网络与机械臂103连接。另外,运送车控制器102经由网络与运送车104连接。

34.网络例如是lan(local area network)和wan(wide area network)等。网络的连接方式可以是有线或无线中的任一者。

35.另外,仓库管理系统中包括的机器人控制器101、运送车控制器102、机械臂103和运送车104各自的数量也可以是两个以上。

36.控制系统100对仓库管理系统整体进行控制。控制系统100由至少一台计算机(省略图示)构成。控制系统100基于作业计划,生成用于指示进行使用机械臂103的作业和使用运送车104的货架210(参考图2)的运送的数据。关于机械臂103的作业的指示中,包括关于作业的顺序、作业上的制约和作业的内容等的信息。

37.机器人控制器101对机械臂103进行控制。机器人控制器101具有运算装置111、存储装置112和通信装置113。

38.运算装置111是处理器、gpu和fpga等,执行存储装置112中保存的程序。运算装置111按照程序执行处理,由此作为实现特定功能的功能部工作。以下说明中,以功能部为主语说明处理的情况下,表示运算装置111执行了实现功能部的程序。

39.存储装置112是存储器等,保存运算装置111执行的程序和程序使用的信息。存储装置112包括程序暂时使用的工作区域。

40.通信装置113经由网络与外部装置通信。通信装置113例如是网络接口。

41.存储装置112保存实现机器人位置控制部121、作业数据生成部122和修正值计算部123的程序,并且,保存机器人基本信息124。

42.机器人基本信息124保存关于机械臂103的尺寸、机械臂103的运转区域和布局尺寸等的信息。

43.作业数据生成部122生成对机械臂103进行控制用的教导数据。具体而言,作业数据生成部122基于机器人基本信息124和从控制系统100接收到的指示中包括的信息,计算出机械臂103的三维坐标,基于该三维坐标生成使机械臂103执行规定作业用的教导数据。教导数据中包括对机械臂103进行控制用的各种参数的值。

44.修正值计算部123计算运送车104的停车位置的偏差引起的货架210和储物箱400的位置的误差,并且,基于该误差,计算出对教导数据进行修正用的修正值。

45.机器人位置控制部121基于用作业数据生成部122生成的教导数据,对机械臂103进行控制。输入了用修正值计算部123计算出的修正值的情况下,机器人位置控制部121使用修正值对教导数据进行修正,基于修正后的教导数据对机械臂103进行控制。

46.另外,作业数据生成部122可以基于机器人基本信息124,生成实现各种状况下的机械臂103的控制的教导数据,并保存在教导数据库中。机器人位置控制部121在从控制系统100接收了指示的情况下,从教导数据库取得教导数据,并且从修正值计算部123取得修正值,基于修正值对教导数据进行修正。

47.另外,关于机器人控制器101具有的各功能部,可以将多个功能部合并为一个功能部,也可以将一个功能部按每种功能分为多个功能部。

48.运送车控制器102对运送车104进行控制。运送车控制器102的硬件结构与机器人控制器101相同,所以省略说明。运送车控制器102基于来自控制系统100的指示生成对运送车104进行控制用的路径信息173。

49.机械臂103由机器人主体131、臂132、和手133构成。

50.臂132是单关节或多关节的臂,在其一端安装有手133。手133构成为多指状,抓持物品或储物箱400。臂132和手133包括电动机等驱动装置。

51.机器人主体131对机械臂103整体进行控制。机器人主体131具有运算装置141、存储装置142和通信装置143。运算装置141、存储装置142和通信装置143是与运算装置111、存储装置112和通信装置113同样的硬件。

52.存储装置142保存实现臂控制部151的程序。臂控制部151基于机器人控制器101发送的教导数据来对臂132和手133进行控制。

53.运送车104具有运算装置161、存储装置162、通信装置163、驱动装置164和传感器165。运算装置161、存储装置162和通信装置163是与运算装置111、存储装置112和通信装置113同样的硬件。

54.驱动装置164是电动机和驱动轮等为了运送货架210而使用的装置。传感器165是用于检测运送车104的周围的状态、确定运送车104在移动空间中的位置的装置。传感器165例如是摄像机,读取在地面300(参考图3)上设置的标记310(参考图3)。另外,传感器165也可以是测量运送车104与周围的物体之间的距离的传感器(例如激光距离传感器)。运送车104基于使用传感器165读取的标记310确定自身位置,通过使用传感器165测量的周边环境的形状数据与地图的对照而确定自身位置。

55.存储装置162保存实现驱动控制部171和误差计算部172的程序以及路径信息173。另外,也可以在存储装置162中保存对运送车104可移动的空间进行管理用的地图信息。

56.路径信息173是货架210的运送路径的信息。驱动控制部171基于路径信息173运送货架210。在本说明书中,运送路径意即从货架210的收纳位置(开始地点)连结至货架210的配置位置(结束地点)的路径。误差计算部172计算出运送车104的停车位置的偏差。

57.图2是表示实施例1的仓库200的一例的立体图。图3是表示实施例1的仓库200的一例的平面图。图4是表示实施例1的机械臂103和运送车104的具体的运转状态的图。

58.仓库200包括由金属网等的墙壁220形成的分区。图2中,假设仓库200中存在一个分区。在一个分区中配置运送车104和货架210。

59.多个货架210构成“货架区块”。图2和图3所示的例子中构成3个2行7列的“货架区块”,并且构成1个1行7列的“货架区块”。另外,构成“货架区块”的货架210的数量和“货架区块”的形状是任意的。

60.运送车104能够从“货架区块”中取出目标货架210,并使其移动至目的地。另外,运送车104能够使货架210从任意位置移动至原本的位置。如图4所示,运送车104进入货架210的下部的间隙,在规定位置收纳货架210之后,开始移动。

61.机械臂103配置在与分区邻接的作业区域。机械臂103固定在作业区域的任意位置。如图4所示,机械臂103抓持货架210的储物箱400中收纳的物品。储物箱400是收纳物品

用的容器。另外,也可以在货架210上收纳物品本身。

62.在形成分区的仓库200的地面300上,附加了表示地面300的绝对位置的标记310。图3中,仅对地面300附加了1个标记310,但实际上附加了多个标记310。

63.运送车104搭载检测标记310用的摄像机。该摄像机是传感器165的一例。

64.图5是表示实施例1的用运送车104运送的货架210的位置偏差的一例的图。

65.运送车104为了将货架210配置在运送路径的结束地点即目标位置501,而沿着运送路径500使货架210移动。此时,货架210如配置状态510所示地配置是理想的。但是,取决于控制精度和地面300的状态等,实际的货架210存在如配置状态511所示地配置的情况。

66.货架210的位置偏差中,存在平面上的偏差(坐标偏差)和货架210相对于机械臂103的方向偏差(角度偏差)。

67.运送车104的驱动控制部171在到达目标位置501之后,基于使用传感器165检测出的标记310确定停车位置。另外,运送车104的误差计算部172基于运送车104的当前位置和运送路径500上的目标位置501,计算出货架210的坐标偏差和角度偏差。运送车104的误差计算部172经由运送车控制器102,将计算出的货架210的坐标偏差和角度偏差作为位置误差信息发送至机器人控制器101。

68.另外,误差计算部172在没有产生货架210的坐标偏差和角度偏差的情况下,将表示没有产生各偏差的位置误差信息发送至机器人控制器101。

69.另外,运送车控制器102也可以具有误差计算部172。该情况下,驱动控制部171将停车位置的信息发送至运送车控制器102。

70.图6是说明实施例1的机器人控制器101执行的处理的一例的流程图。

71.机器人控制器101在从控制系统100接受了指示的情况下,执行以下说明的处理。

72.机器人控制器101的作业数据生成部122生成教导数据(步骤s101)。机器人控制器101为了接收位置误差信息而转移至一定期间等待状态。

73.另外,存在教导数据库的情况下,机器人位置控制部121从教导数据库取得教导数据。

74.接着,机器人控制器101的修正值计算部123从运送车控制器102接收了位置误差信息的情况下(步骤s102),计算出货架210与机械臂103之间的相对位置的误差(步骤s103)。

75.具体而言,修正值计算部123计算出机械臂103与货架210之间的位置误差和机械臂103与储物箱400之间的位置误差。上述位置误差能够以沿着运送路径500运送的货架210的理想位置(目标位置501)为基准进行计算。

76.接着,机器人控制器101的修正值计算部123基于教导数据和相对位置的误差计算出修正值(步骤s104)。此处,计算出教导数据中包括的各参数的修正值。

77.接着,机器人控制器101的机器人位置控制部121基于修正值对教导数据进行修正,对机械臂103发送修正后的教导数据(步骤s105)。之后,机器人控制器101结束处理。

78.根据实施例1,能够将运送车104运送的货架210的位置偏差反馈至进行作业的机械臂103的控制。无需在机械臂103上设置摄像机等传感器,就能够正确地得知物品(储物箱400)的位置。由此,能够实现自动的并且抑制了作业错误的物品的入库出库的管理。

79.(变形例1)

80.按照机械臂103固定在作业区域中进行了说明,但机械臂103也可以设置为在三维方向上可动。

81.(变形例2)

82.机器人控制器101基于到达目标位置501的运送车104的位置,计算出坐标偏差和角度偏差,但不限定于此。也可以首先在运送路径500的任意地点设定测量地点。机器人控制器101基于运送车104经过运送路径500的测定地点时的运送车104的位置,计算出坐标偏差和角度偏差。由此,能够削减修正教导数据所需的处理时间。

83.(变形例3)

84.也可以在货架210上设置检测收纳位置用的标记。运送车104搭载检测该标记的传感器165。运送车控制器102基于由运送车104检测出的标记的位置,计算出理想的货架210的收纳位置与实际的货架210的收纳位置的偏差(坐标偏差和角度偏差)。运送车控制器102将运送车104的停车位置的误差和收纳位置的误差作为位置误差信息发送。由此,能够以更高的精度对教导数据进行修正。

85.(变形例4)

86.也能够在作业区域中或机械臂103上设置测量物品位置用的传感器,通过也考虑该传感器测量得到的值而提高教导数据的修正精度。

87.实施例2

88.实施例1中,将运送车104运送的货架的位置偏差反馈至机械臂103的控制。实施例2中,反馈至机械臂103以外的装置这一点不同。

89.作为反馈目标的装置是进行关于物品的送入、物品的送出和货架间的物品的更换中的任一项作业的控制的装置。具体而言,认为是使示出货架210的作业位置的指针照射的激光照射器、在货架210上显示表示作业指示的投影映射的显示装置、和测量货架210上收纳的物品的尺寸的测量装置等。实施例2的机器人控制器101与激光照射器、显示装置和测量装置等连接。

90.机器人控制器101生成用于对连接的装置进行控制的控制数据。另外,机器人控制器101基于使用位置误差信息计算出的修正值对控制数据进行修正。

91.根据实施例2,能够将运送车104运送的货架210的位置偏差反馈至对物品的送入、物品的送出和货架间的物品的更换中的任一项作业进行辅助的装置的控制。

92.另外,本发明不限定于上述实施例,包括各种变形例。另外,例如,上述实施例为了易于理解地说明本发明而详细说明了结构,并不限定于必须具备说明的全部结构。另外,对于各实施例的结构的一部分,能够追加、删除、置换其他结构。

93.另外,对于上述各结构、功能、处理部、处理单元等,例如可以通过在集成电路中设计等而用硬件实现其一部分或全部。另外,本发明也能够通过实现实施例的功能的软件的程序代码实现。该情况下,对计算机提供记录了程序代码的存储介质,该计算机具备的处理器读取存储介质中保存的程序代码。该情况下,从存储介质读取的程序代码自身实现上述实施例的功能,该程序代码自身、和存储它的存储介质构成本发明。作为供给这样的程序代码用的存储介质,例如使用软盘、cd-rom、dvd-rom、硬盘、ssd(solid state drive)、光盘、磁光盘、cd-r、磁带、非易失性的存储卡、rom等。

94.另外,实现本实施例中记载的功能的程序代码,例如能够用汇编、c/c 、perl、

shell、php、python、java(注册商标)等广范围的程序或脚本语言实现。

95.进而,也可以通过经由网络发布实现实施例的功能的软件的程序代码,而将其保存在计算机的硬盘或存储器等存储单元或者cd-rw、cd-r等存储介质中,计算机所具有的处理器读取该存储单元或该存储介质中保存的程序代码并执行。

96.上述实施例中,控制线和信息线示出了认为说明上必要的,并不一定示出了产品上全部的控制线和信息线。也可以使全部结构都相互连接。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。