1.本发明涉及涤纶长丝生产领域,尤其是一种化纤用丝车自动循环输送系统。

背景技术:

2.在涤纶长丝生产的一体化工厂中,前纺工序生产的原丝poy(预取向丝),以单个锭子的形式(一般重量为15kg/锭)挂在丝车上,丝车形式(24锭或36锭每车),丝车送至后纺工序,poy在后纺工序经加工制成dty(拉伸变形丝)。poy使用后的空丝车还需在送至原前纺工序继续使用。丝车运送方式目前主要采用人工推拉或牵引车牵引,因前纺和后纺工序之间存在平衡间、中间库等,两个工序距离较远,人工推拉和牵引车牵引的效率低,人工成本高。在输送过程中还存在丝车侧翻造成生产事故和安全事故的可能。当多个前纺工序供多个后纺工序时,经常出现满车或空车断供、错供的现象。很有必要开发一种丝车的自动、精准、循环输送线控制系统解决上述问题,而且,现有的纺丝车上纱锭支撑杆之间的距离往往是固定的,不能根据不同大小的纱锭对纱锭支撑杆的距离进行调节,使用具有局限性。由此有必要作出改进。

技术实现要素:

3.本发明旨在解决现有技术中存在的技术问题之一。

4.本技术提供了一种化纤用丝车自动循环输送系统,其特征在于,包括:

5.输送线系统,其用于使丝车在各前纺工序和各后纺工序之间移动;

6.钢平台系统,其用于连接中间库和输送线系统。

7.所述软件控制系统包括:

8.电气控制系统;

9.软件控制系统;

10.其中,所述电气控制系统与软件控制系统共同控制输送线系统运行。

11.所述软件控制系统包括:

12.rfid阅读系统;

13.其中,所述rfid阅读系统用于对落到丝车上的poy锭子的产品信息进行写入和识别。

14.所述软件控制系统还包括:

15.输送线控制系统,其用于与所述电气控制系统配合共同控制运输线系统运行。

16.所述软件控制系统还包括:

17.wcs(仓储系统),用于对满丝车的出入库数据进行记录。

18.所述rfid阅读系统包括:

19.rfid,其安装在丝车上;

20.rfid识别器,其有多个且分别安装在输送线上。

21.所述rfid阅读系统还包括:

22.所述rfid识别器设置在所述输送线系统上各交汇处。

23.还包括:

24.变频器,其设置在所述输送线系统中。

25.还公开了一种操作方法,包括以下步骤:

26.s1、poy锭子通过前纺的自动落丝设备到空的丝车上,满丝车经外观检验后进入中间库暂存,满丝车上的品种信息和产线信息等产品信息通过控制系统写入安装在丝车上的rfid,同时wcs记入该丝车信息;

27.s2、后纺工序操作人员通过输送线控制系统下达任务指令单,指令单注明需求品种、需求数量,哪个后纺工序需求;

28.s3、前纺工序接到控制系统下达的指令单,开始自动从中间库派单,中间库有丝车出入口通过钢平台与输送线系统连接,中间库丝车通过移载机进入输送系统;

29.s4、输送线上各交汇处(转弯处)设置有rfid识别器,满丝车输送到交汇处时,输送线的控制系统识别满丝车信息后,判定满丝车去向,做出相应动作,最终满丝车被送到指定的后纺工序。

30.步骤s4后还包括以下步骤:

31.s5、使用完的空丝车经人工推至空丝车回流入口;

32.s6、丝车上的rfid被识别,识别出丝车来自哪个前纺工序,触发回流任务;

33.s7、控制系统及电气系统联合控制输送线,将空丝车按序送至原前纺工序。

34.通过采用上述技术方案,poy锭子通过前纺工序的自动落丝设备到丝车(空车)上,满丝车经外观检验后进入中间库暂存,满丝车上的产品信息(品种信息、产线信息等)通过控制系统写入安装在丝车上的rfid(芯片,信息存储器),同时仓储系统(wcs)记入该丝车信息,安装在丝车上的rfid阅读器读取丝车上的产品信息,丝车通过建设在前后纺之间的输送线系统进行输送,输送线由电机传动。在输送线的每个出入口前端安装的rfid阅读器读取经过的丝车信息,判断是否到该出入口(后纺工序)。空丝车亦是按照上述流程原路返回。控制系统由rfid阅读系统及输送线控制系统和wcs(仓储系统)系统组成,丝车信息的存储和识别由rfid阅读系统完成,丝车的具体输送目的地及返回由输送线控制系统完成,丝车的输送数据由wcs仓储系统记录用于生产统计,以上系统组合实现丝车的自动、精准、循环输送。

35.还公开了一种丝车,其包括:

36.底座,其带有内腔且顶部敞开;

37.滚轮,其安装在所述底座底部;

38.支板,其设置在所述底座顶部左右两侧;

39.滑轨,其固定设置在两侧所述支板之间;

40.支杆,其有若干且均竖直设置在所述底座中且可沿滑轨延伸方向滑动;

41.纱锭固定架,其滑动安装在所述滑轨上与支杆一同在滑轨上滑动;

42.间距调节机构,其用于调节各支杆之间的间距。

43.所述间距调节机构包括:

44.绞盘,其转动安装在所述底座的内腔底部通过伺服电机带动旋转;

45.引导轮,其有若干且固定安装在所述底座内腔相对的两侧壁上;

46.钢丝索,其有两条且端部均固定安装在引导轮外壁上;

47.弹簧,其设有若干且分别固定安装设置在两侧所述支杆之间;

48.其中,两根所述钢丝索远离引导轮的一端分别绕过左侧引导轮和右侧引导轮后分别与最左侧支杆的外壁和最右侧支杆的外壁固定连接,所述弹簧的两端分别与两侧支杆固定连接。

49.所述滑轨包括:

50.导轨一;

51.导轨二,其与所述滑轨一并列设置;

52.槽一,其设置在所述导轨一和导轨二之间;

53.其中,所述支杆伸入所述槽一中且两侧外壁分别与导轨一和导轨二相对的侧壁抵接。

54.还包括:

55.升降腔,其设置在所述支杆中且底部贯穿;

56.升降杆,其竖直滑动安装在所述升降腔中且底端伸出到支杆外;

57.槽二,其设置在所述升降杆外壁一侧;

58.通孔,其设置在所支杆外壁上与所述槽二对应;

59.支柱一,其一端与所述纱锭固定架外壁固定连接,另一端延伸至通孔外侧;

60.支柱二,其一端与支柱一远离纱锭固定架的一端固定连接,另一端穿过通孔伸入槽二中;

61.卡块,其固定安装在所述支柱二远离支柱一的一端底部;

62.槽三,其设置在所述槽二的槽底供卡块卡接;

63.升降驱动机构,其用于带动所述升降杆在升降腔中升降。

64.所述升降驱动机构包括:

65.托板,其设置在所述底座的内腔中;

66.支柱三,其固定安装在所述托板底部;

67.齿牙组,其设置在所述支柱三一侧;

68.齿轮,其转动安装在所述底座的内腔中与齿牙组啮合;

69.蜗杆,其通过轴承座一转动安装在所述底座的内腔中且与齿轮传动连接;

70.离合传动机构,其设置在蜗杆与伺服电机之间可将蜗杆和伺服电机的输出端传动连接或者断开蜗杆和伺服电机的输出端传动连接;

71.其中,各所述支杆的底端均与所述托板顶面抵接。

72.所述离合传动机构包括:

73.离合连接件一,其固定安装在所述伺服电机输出端顶部;

74.连接块,其纵向截面呈多边形且固定安装在所述蜗杆底端;

75.升降套筒,其带有顶端敞开且横截面与连接块的横截面相适配的内腔;

76.离合连接件二,其与所述离合连接件一相适配且固定安装在所述升降套筒底端;

77.支架,其固定安装在所述底座内腔底部;

78.轴承座二,其通过直行气缸竖直滑动安装在所述支架一侧;

79.其中,所述升降套筒活动安装在所述轴承座二中,所述连接块底端至少部分竖直

滑动安装在所述升降套筒的内腔中。

80.本发明的有益效果将在实施例中详细阐述,从而使得有益效果更加明显。

附图说明

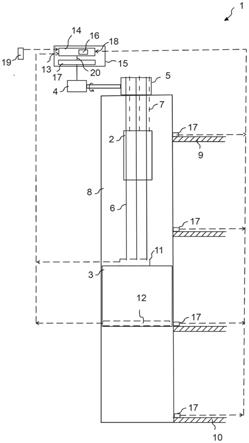

81.图1为本技术实施例中化纤用丝车自动循环输送系统结构示意图;

82.图2为本技术实施例中丝车结构示意图;

83.图3为图2中a处局部放大结构示意图;

84.图4为本技术实施例中槽三结构示意图。

85.附图标记

86.1-底座、2-滑轨、201-导轨一、202-导轨二、203-槽一、3-支杆、4-纱锭固定架、5-间距调节机构、501-绞盘、502-引导轮、503-钢丝索、504-弹簧、7-升降驱动机构、701-托板、702-支柱三、703-齿牙组、704-齿轮、705-蜗杆、706-轴承座一、8-离合传动机构、801-离合连接件一、802-连接块、803-升降套筒、804-离合连接件二、805-支架、806-轴承座二、807-直行气缸、9-升降腔、10-升降杆、11-槽二、12-通孔、13-支柱一、14-支柱二、15-卡块、16-槽三、17-输送线系统、18-前纺工序、19-后纺工序。

2-具体实施方式

87.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员获得的所有其他实施例,都属于本技术保护的范围。

88.本技术的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便本技术的实施例能够以除了在这里图示或描述的那些以外的顺序实施,且“第一”、“第二”等所区分的对象通常为一类,并不限定对象的个数,例如第一对象可以是一个,也可以是多个。此外,说明书以及权利要求中“和/或”表示所连接对象的至少其中之一,字符“/”,一般表示前后关联对象是一种“或”的关系。

89.下面结合附图,通过具体的实施例及其应用场景对本技术实施例提供的伺服器进行详细地说明。

90.实施例1:

91.如图1所示,本技术实施例提供了一种化纤用丝车自动循环输送系统,其特征在于,包括:

92.输送线系统17,其用于使丝车在各前纺工序18和各后纺工序19之间移动;

93.钢平台系统,其用于连接中间库和输送线系统17。

94.本技术实施例中,采用上述的一种化纤用丝车自动循环输送系统,通过输送线系统17连接各前纺工序18和各后纺工序19,再通过钢平台系统将输送线系统17与中间库连接,通过输送线系统17和钢平台系统的配合使丝车在前纺工序18、中间库和后纺工序19之间移动,无需人工推拉和牵引车牵引,实现丝车的自动化运行。

95.实施例2:

96.本实施例中,除了包括前述实施例的结构特征,所述软件控制系统包括:

97.电气控制系统;

98.软件控制系统;

99.其中,所述电气控制系统与软件控制系统共同控制输送线系统17运行。

100.本实施例中,由于采用了上述的结构,通过电气控制系统和软件控制系统共同对输送线系统17进行控制使其自动化程度高,无需人工过多干预,工作效率和准确率提高。

101.实施例3:

102.本实施例中,除了包括前述实施例的结构特征,所述软件控制系统包括:

103.rfid阅读系统;

104.其中,所述rfid阅读系统用于对落到丝车上的poy锭子的产品信息进行写入和识别。

105.本实施例中,由于采用了上述的结构,通过rfid阅读系统的设置对落到丝车上的poy锭子信息进行写入和识别,与电气控制系统、软件控制系统和输送线系统17配合,提高丝车移动至指定地点的准确性。

106.实施例4:

107.本实施例中,除了包括前述实施例的结构特征,所述软件控制系统还包括:

108.输送线控制系统,其用于与所述电气控制系统配合共同控制运输线系统运行。

109.本实施例中,由于采用了上述的结构,其用于与电气控制系统和软件控制系统共同对输送线系统17进行控制使其自动化程度高,无需人工过多干预,工作效率和准确率提高。

110.实施例5:

111.本实施例中,除了包括前述实施例的结构特征,所述软件控制系统还包括:

112.wcs(仓储系统),用于对满丝车的出入库数据进行记录。

113.本实施例中,由于采用了上述的结构,满丝车的出入库由wcs仓储系统记录,用于生产数据统计。

114.实施例6:

115.本实施例中,除了包括前述实施例的结构特征,所述rfid阅读系统包括:

116.rfid,其安装在丝车上;

117.rfid识别器,其有多个且分别安装在输送线上。

118.本实施例中,由于采用了上述的结构,丝车上的产品信息(品种信息、产线信息等)通过控制系统写入安装在丝车上的rfid(芯片,信息存储器),同时仓储系统(wcs)记入该丝车信息,安装在丝车上的rfid阅读器读取丝车上的产品信息,丝车通过建设在前后纺之间的输送线系统17进行输送,输送线由电机传动,在输送线的每个出入口前端安装的rfid阅读器读取经过的丝车信息,便于对丝车上的产品信息进行记录与调取。

119.实施例7:

120.本实施例中,除了包括前述实施例的结构特征,所述rfid阅读系统还包括:

121.所述rfid识别器设置在所述输送线系统17上各交汇处。

122.本实施例中,由于采用了上述的结构,便于丝车在输送线系统17的各交汇处向指定的前纺工序18、中间库和后纺工序19移动,避免出现丝车移动过头的现象发生。

123.实施例8:

124.本实施例中,除了包括前述实施例的结构特征,还包括:

125.变频器,其设置在所述输送线系统17中。

126.本实施例中,由于采用了上述的结构,输送线的整体速度由变频器控制,速度可调。

127.实施例9:

128.本实施例中还公开了一种操作方法,包括以下步骤:

129.s1、poy锭子通过前纺的自动落丝设备到空的丝车上,满丝车经外观检验后进入中间库暂存,满丝车上的品种信息和产线信息等产品信息通过控制系统写入安装在丝车上的rfid,同时wcs记入该丝车信息;

130.s2、后纺工序19操作人员通过输送线控制系统下达任务指令单,指令单注明需求品种、需求数量,哪个后纺工序19需求;

131.s3、前纺工序18接到控制系统下达的指令单,开始自动从中间库派单,中间库有丝车出入口通过钢平台与输送线系统17连接,中间库丝车通过移载机进入输送系统;

132.s4、输送线上各交汇处(转弯处)设置有rfid识别器,满丝车输送到交汇处时,输送线的控制系统识别满丝车信息后,判定满丝车去向,做出相应动作,最终满丝车被送到指定的后纺工序19。

133.本实施例中,由于采用了上述的结构,poy锭子通过前纺工序18的自动落丝设备到丝车(空车)上,满丝车经外观检验后进入中间库暂存,满丝车上的产品信息(品种信息、产线信息等)通过控制系统写入安装在丝车上的rfid(芯片,信息存储器),同时仓储系统(wcs)记入该丝车信息,安装在丝车上的rfid阅读器读取丝车上的产品信息,丝车通过建设在前后纺之间的输送线系统17进行输送,输送线由电机传动。在输送线的每个出入口前端安装的rfid阅读器读取经过的丝车信息,判断是否到该出入口(后纺工序19)。

134.实施例10:

135.本实施例中,除了包括前述实施例的结构特征,步骤s4后还包括以下步骤:

136.s5、使用完的空丝车经人工推至空丝车回流入口;

137.s6、丝车上的rfid被识别,识别出丝车来自哪个前纺工序18,触发回流任务;

138.s7、控制系统及电气系统联合控制输送线,将空丝车按序送至原前纺工序18。

139.本实施例中,由于采用了上述的结构,对空丝车进行自动回收,使其返回前纺工序18承接poy锭子,实现循环输送。

140.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者装置中还存在另外的相同要素。此外,需要指出的是,本技术实施方式中的方法和装置的范围不限按示出或讨论的顺序来执行功能,还可包括根据所涉及的功能按基本同时的方式或按相反的顺序来执行功能,例如,可以按不同于所描述的次序来执行所描述的方法,并且还可以添加、省去、或组合各种步骤。另外,参照某些示例所描述的特征可在其他示例中被组合。

141.实施例11:

142.本实施例中还公开了一种丝车,包括:

143.底座1,其带有内腔且顶部敞开;

144.滚轮,其安装在所述底座1底部;

145.支板,其设置在所述底座1顶部左右两侧;

146.滑轨2,其固定设置在两侧所述支板之间;

147.支杆3,其有若干且均竖直设置在所述底座1中且可沿滑轨2延伸方向滑动;

148.纱锭固定架4,其滑动安装在所述滑轨2上与支杆3一同在滑轨2上滑动;

149.间距调节机构5,其用于调节各支杆3之间的间距。

150.本实施例中,由于采用了上述的结构,通过间距调节机构5调节各支杆3之间的间距,通过各支杆3带动纱锭固定架4在滑轨2上滑动,达到调整纱锭固定架4之间间距的目的,使各纱锭固定架4能够根据不同纱锭的直径大小调整相对位置,以便不同直径大小的纱锭都能够安装到纱锭固定架4上,提高丝车的适用范围。

151.实施例12:

152.本实施例中,除了包括前述实施例的结构特征,所述间距调节机构5包括:

153.绞盘501,其转动安装在所述底座1的内腔底部通过伺服电机带动旋转;

154.引导轮502,其有若干且固定安装在所述底座1内腔相对的两侧壁上;

155.钢丝索503,其有两条且端部均固定安装在引导轮502外壁上;

156.弹簧504,其设有若干且分别固定安装设置在两侧所述支杆3之间;

157.其中,两根所述钢丝索503远离引导轮502的一端分别绕过左侧引导轮502和右侧引导轮502后分别与最左侧支杆3的外壁和最右侧支杆3的外壁固定连接,所述弹簧504的两端分别与两侧支杆3固定连接。

158.本实施例中,由于采用了上述的结构,需要调节各支杆3之间的间距加大时,伺服电机带动绞盘501转动,将两根钢丝索503缠绕到绞盘501外壁上,两根钢丝索503远离绞盘501的一端通过各引导轮502的导向后带动左右两侧支板朝相背的方向移动,使各支板之间弹簧504受拉伸长使各支板之间间距加大,需要调节各支杆3之间的间距缩小时,伺服电机带动绞盘501转动,将两根钢丝索503从绞盘501外壁上放出,各支板之间的弹簧504失去钢丝索503的拉力后缩回,带动各支板朝相向的方向移动,使各支板之间的间距缩小,通过这样的方式,同步调整各支板之间的间距,达到调整各纱锭固定架4之间间距的目的。

159.实施例13:

160.本实施例中,除了包括前述实施例的结构特征,所述滑轨2包括:

161.导轨一201;

162.导轨二202,其与所述滑轨2一并列设置;

163.槽一203,其设置在所述导轨一201和导轨二202之间;

164.其中,所述支杆3伸入所述槽一203中且两侧外壁分别与导轨一201和导轨二202相对的侧壁抵接。

165.本实施例中,由于采用了上述的结构,将支杆3设置在槽一203中,使两侧导轨一201和导轨二202对其进行固定,使其移动时稳定性高,不易发生摇晃,移动的精度高。

166.实施例14:

167.本实施例中,除了包括前述实施例的结构特征,还包括:

168.升降腔9,其设置在所述支杆3中且底部贯穿;

169.升降杆10,其竖直滑动安装在所述升降腔9中且底端伸出到支杆3外;

170.槽二11,其设置在所述升降杆10外壁一侧;

171.通孔12,其设置在所支杆3外壁上与所述槽二11对应;

172.支柱一13,其一端与所述纱锭固定架4外壁固定连接,另一端延伸至通孔12外侧;

173.支柱二14,其一端与支柱一13远离纱锭固定架4的一端固定连接,另一端穿过通孔12伸入槽二11中;

174.卡块15,其固定安装在所述支柱二14远离支柱一13的一端底部;

175.槽三16,其设置在所述槽二11的槽底供卡块15卡接;

176.升降驱动机构7,其用于带动所述升降杆10在升降腔9中升降。

177.本实施例中,由于采用了上述的结构,纱锭固定架4安装到滑轨2上时,安装在支柱一13上的支柱二14的活动端穿过通孔12伸入槽二11中,卡块15对准槽三16,升降驱动机构7带动升降杆10在升降腔9中上升,直至槽三16与卡块15相互卡接,通过上述结构将纱锭固定架4和支杆3可拆卸连接,需要从滑轨2上取下纱锭固定架4时,升降驱动机构7带动升降杆10在升降腔9中下降,直至卡块15脱离卡槽,此时便可以将纱锭固定架4从滑轨2上取下。

178.实施例15:

179.本实施例中,除了包括前述实施例的结构特征,所述升降驱动机构7包括:

180.托板701,其设置在所述底座1的内腔中;

181.支柱三702,其固定安装在所述托板701底部;

182.齿牙组703,其设置在所述支柱三702一侧;

183.齿轮704,其转动安装在所述底座1的内腔中与齿牙组703啮合;

184.蜗杆705,其通过轴承座一706转动安装在所述底座1的内腔中且与齿轮704传动连接;

185.离合传动机构8,其设置在蜗杆705与伺服电机之间可将蜗杆705和伺服电机的输出端传动连接或者断开蜗杆705和伺服电机的输出端传动连接;

186.其中,各所述支杆3的底端均与所述托板701顶面抵接。

187.本实施例中,由于采用了上述的结构,需要使升降杆10在升降腔9中升降时,离合传动机构8切换状态,使蜗杆705与伺服电机的输出端传动连接,运行的伺服电机带动蜗杆705转动,通过蜗杆705、齿轮704和齿牙组703的配合带动支柱三702上升或下降,使安装在支柱三702顶部的托板701升降,推动升降杆10上升或者升降杆10在重力的作用下下降。

188.实施例16:

189.本实施例中,除了包括前述实施例的结构特征,所述离合传动机构8包括:

190.离合连接件一801,其固定安装在所述伺服电机输出端顶部;

191.连接块802,其纵向截面呈多边形且固定安装在所述蜗杆705底端;

192.升降套筒803,其带有顶端敞开且横截面与连接块802的横截面相适配的内腔;

193.离合连接件二804,其与所述离合连接件一801相适配且固定安装在所述升降套筒803底端;

194.支架805,其固定安装在所述底座1内腔底部;

195.轴承座二806,其通过直行气缸807竖直滑动安装在所述支架805一侧;

196.其中,所述升降套筒803活动安装在所述轴承座二806中,所述连接块802底端至少部分竖直滑动安装在所述升降套筒803的内腔中。

197.本实施例中,由于采用了上述的结构,需要使伺服电机带动蜗杆705转动时,直行气缸807带动轴承座二806下降,使升降套筒803带动离合连接件二804下降,直至离合连接件一801和离合连接件二804相互配合,伺服电机转动,通过离合连接件一801、离合连接件二804、升降套筒803和连接块802的配合,带动蜗杆705转动,需要使伺服电机和蜗杆705断开连接时,直行气缸807带动轴承座二806上升,使升降套筒803带动离合连接件二804上升,直至离合连接件一801和离合连接件二804脱离接触。

198.上面结合附图对本技术的实施例进行了描述,但是本技术并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本技术的启示下,在不脱离本技术宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本技术的保护之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。