1.本技术涉及半导体制造技术领域,具体涉及一种用于套刻精度测量的标记系统及量测方法。

背景技术:

2.光刻(photolithography)是半导体制造工业中的关键工艺。光刻是通过对准、曝光和显影等步骤将掩模板(mask)上的图形转移到目标基板上的工艺过程。一个产品一般包括多层图案层,需要进行多层光刻工艺才能完成整个产品的制作过程。当层图案与前层图案的位置对准尤为重要。套刻精度(overlay,ovl)就是指不同层之间图案的位置对准偏差,套刻精度的大小反映不同层之间图案的位置对准偏差的大小。

3.在相关技术中,通过在划片槽(scribe lane)上成形前层图案和当层图案的套刻标记(overlay mark),并利用前层图案和当层图案的套刻标记来间接测量前层图案和当层图案的套刻精度,然而鉴于多种复杂原因,利用套刻标记测量的值与实际产品图案的套刻精度存在差异,导致产品不良比重增加。

技术实现要素:

4.本技术的目的是针对上述现有技术的不足提出的一种用于套刻精度测量的标记系统及量测方法,该目的是通过以下技术方案实现的。

5.本技术的第一方面提出了一种用于套刻精度测量的标记系统,所述系统包括:第一图案层上的第一套刻标记和第二图案层上的第二套刻标记;

6.所述第一套刻标记包括两个呈十字型设置的条型标记,所述第二套刻标记包括多个方型标记;

7.其中,所述十字型限定出四个空间,所述四个空间的至少三个空间中的每一空间设置至少一个方型标记。

8.本技术的第二方面提出了一种套刻精度量测方法,所述方法包括:

9.在光刻版图中设置如上述第一方面所述的用于套刻精度测量的标记系统,并通过光刻工艺将所述用于套刻精度测量的标记系统中的第一套刻标记和第二套刻标记分别转移至晶圆上;

10.利用量测设备测量晶圆上第一图案层和第二图案层之间的套刻精度。

11.基于上述第一方面所述的用于套刻精度测量的标记系统,具有如下有益效果:

12.由于采用呈十字型的套刻标记和方型的套刻标记,与实际图案的形态一样,因此可以节省单独设计套刻标记工艺,缩短工艺时间,同时也避免了制作套刻标记工艺带来的测量误差,从而使得测量值与实际产品的套刻精度一致,可以提升产品的良率。通过在十字型限定出的四个空间中的至少三个空间均设置一个方型的套刻标记,便于量测设备测量本图案层与另一图案层之间的套刻精度。另外,由于第一套刻标记和第二套刻标记的形态差异较大,易于区分,因此可以为套刻精度的测量提供便利条件。

附图说明

13.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

14.图1为本技术示出的一种相关技术中使用的套刻标记结构示意图;

15.图2为本技术根据一示例性实施例示出的一种用于套刻精度测量的标记系统结构示意图;

16.图3为本技术根据一示例性实施例示出的另一种用于套刻精度测量的标记系统结构示意图;

17.图4为本技术根据一示例性实施例示出的一种套刻精度量测方法的实施例流程图。

具体实施方式

18.以下,将参照附图来描述本公开的实施例。但是应该理解,这些描述只是示例性的,而并非要限制本公开的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本公开的概念。

19.在附图中示出了根据本公开实施例的各种结构示意图。这些图并非是按比例绘制的,其中为了清楚表达的目的,放大了某些细节,并且可能省略了某些细节。图中所示出的各种区域、层的形状以及它们之间的相对大小、位置关系仅是示例性的,实际中可能由于制造公差或技术限制而有所偏差,并且本领域技术人员根据实际所需可以另外设计具有不同形状、大小、相对位置的区域/层。

20.在本公开的上下文中,当将一层/元件称作位于另一层/元件“上”时,该层/元件可以直接位于该另一层/元件上,或者它们之间可以存在居中层/元件。另外,如果在一种朝向中一层/元件位于另一层/元件“上”,那么当调转朝向时,该层/元件可以位于该另一层/元件“下”。

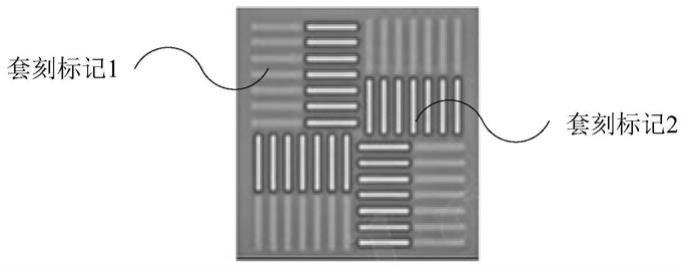

21.参见图1所示,套刻标记1(图1中浅颜色的条型标记)为图案层1上成形的套刻标记,套刻标记2(图1中深颜色条型标记)为图案层2上成形的套刻标记,并且套刻标记1与套刻标记2的相对位置已知。

22.其中,套刻标记1和套刻标记2是在形成图案的光刻板图上通过设置光栅(grating)的方式形成的标记,光栅包括不被曝光的条(bar)和被曝光的空隙(space),条的宽度和空隙宽度均为1um左右。图1中的套刻标记可以通过光栅的方式做成10um~40um不同大小的标记。

23.由此,通过测量套刻标记1与套刻标记2之间的偏移即可获得图案层1与图案层2之间的套刻精度值。

24.但是,鉴于多种复杂原因,利用套刻标记测量的值与实际产品图案的套刻精度存在差异,导致产品不良比重增加。并且随着半导体制造工艺的复杂化,在两个图案层上制造许多套刻标记的工艺势必也会增加。

25.为解决上述技术问题,本技术提出一种用于套刻精度测量的标记系统,参见图2所示,标记系统包括:第一图案层上设有的第一套刻标记和第二图案层上设有的第二套刻标记,第一套刻标记包括两个呈十字型设置的条型标记,第二套刻标记包括多个方型标记(图

2中示出3个方型标记)。

26.其中,该十字型能够限定出四个空间,这四个空间的至少三个空间中的每一空间设置至少一个方型标记。

27.本领域技术人员可以理解的是,四个空间中的每一空间中可以有不止一个的方型标记。

28.由此可见,第二套刻标记包括的方型标记的数量至少需要有3个,当有3个方型标记时,一个方型标记位于一个空间中;当有4个方型标记时,如果设置在3个空间中,那么其中2个方型标记需要位于1个空间中,其他2个方型标记分别位于1个空间中,如果设置在4个空间中,那么一个方型标记位于一个空间;当有4个以上方型标记时,只要确保在3个空间中的每个空间设置有至少1个方型标记即可。

29.需要说明的是,为了实现套刻偏移测量,第二套刻标记包括的方型标记与第一套刻标记之间的相对位置为已知。

30.在将第一套刻标记和第二套刻标记转移到晶圆上后,如果测量出的方型标记与第一套刻标记之间的位置关系符合相对位置的条件,表示第一图案层和第二图案层不存在套刻偏移,而如果测量出的方型标记与第一套刻标记之间的位置关系不符合相对位置的条件,由测量得到的方型标记与第一套刻标记之间的位置关系可以获得具体的套刻偏移量。

31.需要进一步说明的是,本技术中采用的十字型套刻标记和方型套刻标记,与实际图案的形态一样,与现有技术中采用的套刻标记(如图1所示)形态差异比较大,本技术采用比较少的标记数量即可实现套刻偏移的测量,而现有技术需要在两个图案层上制造许多套刻标记实现套刻偏移测量,因此可以简化套刻标记的制造工艺,进而提升产品良率。

32.基于上述图2所述的标记系统结构,由于采用呈十字型的套刻标记和方型的套刻标记,与实际图案的形态一样,因此可以节省单独设计套刻标记工艺,缩短工艺时间,同时也避免了制作套刻标记工艺带来的测量误差,从而使得测量值与实际产品的套刻精度一致,可以提升产品的良率。通过在十字型限定出的四个空间中的至少三个空间均设置一个方型的套刻标记,便于量测设备测量本图案层与另一图案层之间的套刻精度。另外,由于第一套刻标记和第二套刻标记的形态差异较大,易于区分,因此可以为套刻精度的测量提供便利条件。

33.在一些实施例中,在制作方型标记和呈十字型的条型标记时,可以在形成图案的掩模上设置光栅的方式来制作,光栅包括不被曝光的条(bar)和被曝光的空隙(space),因此可以将不被曝光的条转移到图案层后便可形成方型或条型的标记,形成工艺简单。

34.其中,通常光栅的条的尺寸在1um左右,为了满足方型标记和条型标记的小尺寸要求,可以采用双重图案技术实现比较小的尺寸。

35.在一实施例中,在进行套刻测量前,需要提前设定好第一套刻标记和第二套刻标记之间的相对位置,为了方便后续进行套刻测量,该相对位置可以设定为至少需要有三个空间中设置的方型标记是围绕第一套刻标记的中心且沿水平方向和垂直方向对称设置。

36.也就是说,为了便于套刻测量,有至少3个方型标记的中心与第一套刻标记的中心之间的距离均相同,且沿水平方向和垂直方向对称设置,其他剩余方型标记在空间中的设置位置不进行具体限定。

37.在一些实施例中,参见图2所示,每个方型标记的尺寸可以为50nm~100nm之间。

38.进一步地,由于方型标记是位于两个呈十字型条型标记限定出的四个空间中,因此第一套刻标记的尺寸需要大于方型标记的尺寸,因此两个条型标记的长度尺寸可以为100nm~200nm。

39.基于上述描述的已知相对位置关系,在测量套刻偏移量时,可以根据沿垂直方向对称设置的两个方型标记分别与第一套刻标记之间的沿垂直方向的距离获得垂直方向上的偏移量,并根据沿水平方向对称设置的两个方型标记分别与第一套刻标记之间的沿水平方向的距离获得水平方向上的偏移量。

40.本领域技术人员可以理解的是,上述所述的第二套刻标记和第一套刻标记之间的已知相对位置关系只是一种示例,本技术还可以包括其他类型的相对位置关系,只要确保利用第一套刻标记和第二套刻标记能够测量出两个图案层之间的套刻偏移量即可。

41.在一些实施例中,第一套刻标记和第二套刻标记可以位于划片槽(scribe lane)上;或者,第一套刻标记和第二套刻标记也可以位于芯片(chip)内。

42.需要说明的是,参见图3所示,第二套刻标记包括4个方型标记,且4个方型标记围绕第一套刻标记的中心沿水平方向和垂直方向对称设置。这样,在测量套刻偏移时,水平方向距离可以获得两组,垂直方向距离可以获得两组,从而根据这四组获得的水平方向偏移和垂直方向偏移会更加精确。

43.下面以具体实施例详细阐述上述图2和图3所示实施例示出的用于套刻精度测量的标记系统的量测方案。

44.图4为本技术示出的一种套刻精度量测方法的实施例流程图,如图4所示,该套刻精度量测方法包括如下步骤:

45.步骤401:在光刻版图中设置用于套刻精度测量的标记系统,并通过光刻工艺将该用于套刻精度测量的标记系统中的第一套刻标记和第二套刻标记分别转移至晶圆上。

46.在半导体器件制造的整个流程中,其中一部分是从版图到晶圆(wafer)制造中间的一个过程,即掩模板的制造。因此,在步骤401中,可以在光刻版图中设置用于套刻精度测量的标记系统,然后根据版图制备一个包含第一图案层形成结构的第一掩模板和一个包含第二图案层形成结构的第二掩模板,并通过光刻工艺分别将第一掩模板和第二掩模板上的图案转移到晶圆上,同时也就将用于套刻精度测量的标记系统中的第一套刻标记和第二套刻标记转移至晶圆上了。

47.步骤402:利用量测设备测量晶圆上第一图案层和第二图案层之间的套刻精度。

48.在一实施例中,针对第一图案层和第二图案层之间的水平方向套刻偏移,可以利用量测设备测量沿水平方向对称设置的两个方型标记分别与第一套刻标记之间的第一水平距离和第二水平距离,然后根据第一水平距离和第二水平距离确定第一图案层和第二图案层之间在水平方向上的水平偏移量。

49.其中,第一水平距离和第二水平距离均指的是方型标记与第一套刻标记沿水平方向的距离。

50.针对第一图案层和第二图案层之间的垂直方向套刻偏移,可以利用量测设备测量沿垂直方向对称设置的两个方型标记分别与第一套刻标记之间的第一垂直距离和第二垂直距离,然后根据第一垂直距离和第二垂直距离确定第一图案层和第二图案层之间在垂直方向上的垂直偏移量。

51.其中,第一垂直距离和第二垂直距离均指的是方型标记与第一套刻标记沿垂直方向的距离。

52.在一些实施例中,上述所述的测量设备可以采用sem(scanning electron microscopy,扫描电子显微镜)设备。

53.示例性的,利用sem设备采集晶圆的套刻测量区域的图像,即图像中有第一套刻标记和第二套刻标记,采集图像示例图可以参见上述图2。

54.参见图2所示,假设第一套刻标记和第二套刻标记的相对位置是3个方型标记围绕第一套刻标记中心且沿水平方向和垂直方向对称设置,利用sem设备采集的图像可以直接测量得到第一水平距离dx1和第二水平距离dx2,以及第一垂直距离dy1和第二垂直距离dy2。

55.由此可得,第一套刻标记和第二套刻标记在水平方向上的偏移量ovlx公式为:

56.ovlx=(dx1-dx2)/2;

57.第一套刻标记和第二套刻标记在垂直方向上的偏移量ovly公式为:

58.ovly=(dy1-dy2)/2

59.其中,ovlx和ovly即为第一图案层与第二图案层之间的套刻精度偏移量。

60.参见图3所示,位于四个空间中的4个方型标记围绕第一套刻标记的中心沿水平方向和垂直方向对称设置,在测量水平方向的套刻偏移时,可以获得两组第一水平距离和第二水平距离,即dx1和dx2、dx3和dx4,因此可以计算得到两个水平方向上的偏移量,通过取两个水平方向上的偏移量的均值,可以进一步提高套刻偏移测量准确度。

61.基于同样原理,在测量垂直方向的套刻偏移时,可以获得两组第一垂直距离和第二垂直距离,即dy1和dy2、dy3和dy4,因此可以计算得到两个垂直方向上的偏移量,通过取两个垂直方向上的偏移量的均值,可以进一步提高套刻偏移测量准确度。

62.至此,完成上述图4所示的量测流程,通过图4所示的量测流程,通过在十字型限定出的四个空间中的至少三个空间均设置一个方型的套刻标记,便于量测设备测量本图案层与另一图案层之间的套刻精度。又由于第一套刻标记和第二套刻标记的形态差异较大,易于区分,因此可以为套刻精度的测量提供便利条件。

63.在以上的描述中,对于各层的构图、刻蚀等技术细节并没有做出详细的说明。但是本领域技术人员应当理解,可以通过各种技术手段,来形成所需形状的层、区域等。另外,为了形成同一结构,本领域技术人员还可以设计出与以上描述的方法并不完全相同的方法。另外,尽管在以上分别描述了各实施例,但是这并不意味着各个实施例中的措施不能有利地结合使用。

64.以上对本公开的实施例进行了描述。但是,这些实施例仅仅是为了说明的目的,而并非为了限制本公开的范围。本公开的范围由所附权利要求及其等价物限定。不脱离本公开的范围,本领域技术人员可以做出多种替代和修改,这些替代和修改都应落在本公开的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。