1.本技术涉及半导体制造技术领域,具体涉及一种涂胶厚度抽样测量方法及装置。

背景技术:

2.在半导体集成电路生产过程中,每个晶片从原料最终形成产品都需要经过成百上千道工序,晶片所经过的所有工序组成了整个工艺流程。

3.由于半导体集成电路属于高精度产品,关键尺寸(cd,critical dimension)在亚微米至纳米量级。因此,在半导体生产的生产线上,在生产过程中会使用大量测量手段跟踪晶片上所制成的半导体集成电路的各项参数是否符合设计要求,以确保半导体集成电路的产品质量以及生产过程的稳定和制造设备的稳定运行。

4.其中一种量测手段即为曝光过程中的涂胶厚度测量,通常是在晶片上进行抽样量测,如果抽样出来的量测点中出现涂胶厚度不良的点,则需要技术人员停止后续工序,花费时间在线下手动检查晶片上的其他点的涂胶厚度符不符合要求,以确定是否要返工,这样耗时又耗力,晶片生产能力低。

技术实现要素:

5.本技术的目的是针对上述现有技术的不足提出的一种涂胶厚度抽样测量方法及装置,该目的是通过以下技术方案实现的。

6.本技术的第一方面提出了一种涂胶厚度抽样测量方法,所述方法包括:

7.在晶片上定位第一抽样点集,所述第一抽样点集由至少一个抽样点组成,并测量所述第一抽样点集中每个抽样点的涂胶厚度;

8.根据所述第一抽样点集中每个抽样点的涂胶厚度判断是否需要执行进一步的抽样策略;

9.如果是,则采用预设抽样策略对所述晶片再进行涂胶厚度测量。

10.本技术的第二方面提出了一种涂胶厚度抽样测量装置,所述装置包括:

11.第一测量模块,用于在晶片上定位第一抽样点集,所述第一抽样点集由至少一个抽样点组成,并测量所述第一抽样点集中每个抽样点的涂胶厚度;

12.判断模块,用于根据所述第一抽样点集中每个抽样点的涂胶厚度判断是否需要执行进一步的抽样策略;

13.第二测量模块,在判断为是时,采用预设抽样策略对所述晶片再进行涂胶厚度测量。

14.本技术的第三方面提出了一种半导体器件,所述半导体器件采用上述第一方面所述的涂胶厚度抽样测量方法获得。

15.基于上述第一方面所述的涂胶厚度抽样测量方法,具有如下有益效果:

16.通过对晶片进行第一次抽样测量,并根据第一次抽样测量结果判断是否有必要进行第二次抽样测量,在判断需要时,采用预设抽样策略对晶片再进行抽样测量,减少了人工

干预,省时又省力,可以提升晶片生产效率。

附图说明

17.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

18.图1为本技术根据一示例性实施例示出的一种涂胶厚度抽样测量方法的实施例流程图;

19.图2为本技术示出的一种第一抽样点集分布示意图;

20.图3为本技术示出的一种第二抽样点集分布示意图;

21.图4为本技术示出的另一种第二抽样点集分布示意图;

22.图5为本技术示出的一种涂胶单元选择示意图;

23.图6为本技术根据一示例性实施例示出的一种涂胶厚度抽样测量装置的结构示意图。

具体实施方式

24.以下,将参照附图来描述本公开的实施例。但是应该理解,这些描述只是示例性的,而并非要限制本公开的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本公开的概念。

25.在附图中示出了根据本公开实施例的各种结构示意图。这些图并非是按比例绘制的,其中为了清楚表达的目的,放大了某些细节,并且可能省略了某些细节。图中所示出的各种区域、层的形状以及它们之间的相对大小、位置关系仅是示例性的,实际中可能由于制造公差或技术限制而有所偏差,并且本领域技术人员根据实际所需可以另外设计具有不同形状、大小、相对位置的区域/层。

26.在本公开的上下文中,当将一层/元件称作位于另一层/元件“上”时,该层/元件可以直接位于该另一层/元件上,或者它们之间可以存在居中层/元件。另外,如果在一种朝向中一层/元件位于另一层/元件“上”,那么当调转朝向时,该层/元件可以位于该另一层/元件“下”。

27.通常情况下,晶片经涂胶显影机(track机)涂胶完成后,需要对晶片的涂胶厚度进行抽样检测,以避免晶片涂胶不均匀或者有残缺导致曝光后产品不合格。

28.在现有技术中,晶片涂胶厚度的检测是通过在晶片上随机定位一些抽样点进行厚度测量,如果抽样点中出现涂胶厚度不良的点,直接停止晶片的后续工艺,由技术人员在线下手动检查晶片,以决定是否需要返工,这样耗时又耗力,晶片生产效率比较低。

29.为解决上述技术问题,本技术提出一种改进的涂胶厚度抽样测量方案,先对晶片进行第一次抽样测量,并根据第一次抽样测量结果判断是否有必要进行第二次抽样测量,在判断需要时,采用预设抽样策略对晶片再进行抽样测量,减少了人工干预,省时又省力,可以提升晶片生产效率。

30.下面以具体实施例对本技术提出的涂胶厚度抽样测量方案进行详细阐述。

31.图1为本技术根据一示例性实施例示出的一种涂胶厚度抽样测量方法的实施例流程图,该涂胶厚度抽样测量方法包括如下步骤:

32.步骤101:在晶片上定位第一抽样点集,并测量第一抽样点集中每个抽样点的涂胶厚度。

33.针对在晶片上定位第一抽样点集的过程,为了避免随机抽样方式会导致出现抽样点聚集的问题,通过按照一定分布规则进行抽样点定位,以全面覆盖整个晶片。在一实施例中,可以在晶片上按照预设分布规则定位第二预设数量个抽样点。

34.值得注意的是,本技术中所涉及的抽样点均指的是指分布在晶片上不同膜厚测试点内的膜厚测试点。

35.参见图2所示,以第二预设数量时13为例,按照从圆心到边缘的均匀分布规则在晶片上定位出包括13个抽样点的第一抽样点集,图2中数字编号1~13所指示的膜厚测试点,在这13个抽样点中,有8个抽样点位于晶片边缘范围,且沿水平方向或垂直方向对称设置,有1个位于晶片圆心,有4个位于晶片中间区域,且沿水平方向或垂直方向对称设置,这13个抽样点均匀覆盖到整个晶片。

36.以晶片直径300mm为例,在这13个抽样点中,有8个抽样点设置在直径200mm以外的区域,有4个抽样点设置在直径200以内的区域,有1个抽样点设置在晶片圆心。

37.也就是说,这些抽样点的位置是预先设定好且这些位置是相互对称设置的。

38.本领域技术人员可以理解的是,对于第一抽样点集中每个抽样点的涂胶厚度测量方式可以采用相关技术实现,本技术对此不进行具体限定。

39.步骤102:根据第一抽样点集中每个抽样点的涂胶厚度判断是否需要执行进一步的抽样策略。

40.在一些实施例中,在光刻胶旋涂工艺中,对于涂胶厚度有一定的范围要求,如果某点的实际涂胶厚度超出这个范围要求,表示该点为不良点,因此可以在第一抽样点集中查找是否有涂胶厚度未位于预设厚度范围的抽样点,如果有,表示涂胶显影机涂布的光刻胶的厚度不均匀或有残缺,需要执行进一步的抽样策略,以判定不均匀程度或残缺程度;如果没有,表示涂胶显影机涂布的光刻胶的厚度均匀性良好,不需要执行进一步的抽样策略。

41.可选的,预设厚度范围可以是850埃~950埃。

42.在另一些实施例中,通常晶片上的光刻胶的厚度均匀性符合正态分布,为了提升判断准确性,可以使用西格玛准则进行判定。

43.具体实现过程可以包括:先确定第一抽样点集的涂胶厚度的标准差,并判断该标准差是否位于预设标准差范围,若未位于,表示涂胶显影机涂布的光刻胶的厚度均匀性不好,需要执行进一步的抽样策略,以判定不均匀程度;若标准差位于预设标准差范围,表示涂胶显影机涂布的光刻胶的厚度均匀性良好,不需要执行进一步的抽样策略。

44.其中,预设标准差范围是经过大量涂胶厚度数据测试得到,在判断标准差是否位于预设标准差范围时,可以采用1西格玛准则,也可以是2西格玛准则,当然还可以是3西格玛准则。

45.步骤103:在判断为是时,采用预设抽样策略对晶片再进行涂胶厚度测量。

46.下面给出三种抽样策略:

47.第一种抽样策略为:从第一抽样点集中先选出涂胶厚度未位于预设厚度范围的抽样点作为坏点(也即不良点),然后在晶片上定位围绕坏点周围的第二抽样点集,并测量第二抽样点集中每个抽样点的涂胶厚度,最后从第二抽样点集和第一抽样点集中获取涂胶厚

度未位于预设厚度范围的抽样点总数,并根据抽样点总数确定晶片是否需要返工。

48.其中,第二抽样点集包括第一预设数量的抽样点。

49.以第一预设数量取5为例,参见图3所示,假设数字编号为12所指示的抽样点的涂胶厚度不符合要求作为坏点,围绕坏点周围的5个抽样点如图3中数字编号14~18所指示的膜厚测试点,并测量这5个抽样点的涂胶厚度。

50.其中,通常情况下,不良点数量越多,表示晶片涂胶厚度越不均匀,因此可以根结合晶片上的膜厚测试点总数和第一抽样点集中抽样点和第二抽样点集中抽样点的总数预先设定一个允许出现不良膜厚测试点的数量,如果获取的涂胶厚度未位于预设厚度范围的抽样点总数超多这个允许的数量,表示晶片上光刻胶的厚度严重不均匀,需要进行返工。

51.需要说明的是,如果有多个坏点,需要针对每个坏点,测量与该坏点相邻的第二抽样点集中每个抽样点的涂胶厚度。

52.第二种抽样策略为:从第一抽样点集中选出涂胶厚度未位于预设厚度范围的第一抽样点作为坏点,并在晶片的边缘上定位与坏点距离最远的第二抽样点集,测量第二抽样点集中每个抽样点的涂胶厚度,并从第二抽样点集和所述第一抽样点集中获取涂胶厚度未位于预设厚度范围的抽样点总数,并根据抽样点总数确定晶片是否需要返工。

53.其中,第二抽样点集包括第一预设数量的抽样点。

54.仍然以第一预设数量取5为例,参见图4所示,假设数字编号为12所指示的抽样点的涂胶厚度不符合要求作为坏点,与坏点距离最远的5个抽样点如图3中数字编号14~18所指示的膜厚测试点,并测量这5个抽样点的涂胶厚度。

55.通常情况下,不良点数量越多,表示晶片涂胶厚度越不均匀,因此可以结合晶片上的膜厚测试点总数和第一抽样点集中抽样点和第二抽样点集中抽样点的总数预先设定一个允许出现不良膜厚测试点的数量,如果获取的涂胶厚度未位于预设厚度范围的抽样点总数超多这个允许的数量,表示晶片上光刻胶的厚度严重不均匀,需要进行返工。

56.需要说明的是,如果有多个坏点,需要针对每个坏点,测量与该坏点相邻的第二抽样点集中每个抽样点的涂胶厚度。

57.第三种抽样策略为:将晶片上所有未被测量的点作为第二抽样点集,并测量第二抽样点集中每个抽样点的涂胶厚度,从第二抽样点集和第一抽样点集中获取涂胶厚度未位于预设厚度范围的抽样点总数,并根据抽样点总数确定晶片是否需要返工。

58.其中,对于将晶片上所有未被测量的点作为第二抽样点集进行涂胶厚度的过程,可以通过多次抽样-涂胶厚度测量的方式完成整个晶片的涂胶厚度检测。

59.针对上述第一种抽样策略和第二种抽样策略,当晶片需要进一步抽样测量时,表示晶片上光刻胶的厚度均匀性不好,对于与该晶片出自同一批次的同一涂胶单元中的其他晶片也可能出现相同的问题,因此还可以进一步以涂胶单元为单位进行抽样测量。

60.具体实现过程可以是:在测量第二抽样点集中每个抽样点的涂胶厚度之后,确定晶片所属的涂胶单元,并获取由涂胶单元进行涂胶的其他晶片,然后在其他晶片上定位与第二抽样点集的位置相同的第三抽样点集,并测量第三抽样点集中每个抽样点的涂胶厚度,进而根据第三抽样点集中每个抽样点的涂胶厚度确定这些其他晶片是否需要返工。

61.其中,第三抽样点集也包括第一预设数量的抽样点。

62.参见图5所示,当前检测晶片的编号为#25,其所属的涂胶单元为cot1-1,与晶片#

25在同一批次出自涂胶单元cot1-1的其他晶片有#1、#5、#9、#13、#17、#21、#25,以晶片#25上的第二抽样点集是围绕坏点周围的定位方式为例,在晶片#1、#5、#9、#13、#17、#21、#25上分别定位与第二抽样点集的位置相同的第三抽样点集。

63.示例性的,针对每一晶片,可以确定第三抽样点集中涂胶厚度不符合要求的抽样点的数量,根据不符合要求的抽样点的数量决定晶片是否需要返工。

64.至此,完成上述图1所示的流程,通过先对晶片进行第一次抽样测量,并根据第一次抽样测量结果判断是否有必要进行第二次抽样测量,在判断需要时,采用预设抽样策略对晶片再进行抽样测量,减少了人工干预,省时又省力,可以提升晶片生产效率。

65.与前述涂胶厚度抽样测量方法的实施例相对应,本技术还提供了涂胶厚度抽样测量装置的实施例。

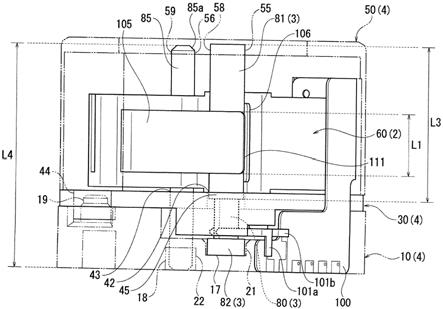

66.图6为本技术根据一示例性实施例示出的一种涂胶厚度抽样测量装置的结构示意图,该涂胶厚度抽样测量装置包括:

67.第一测量模块610,用于在晶片上定位第一抽样点集,第一抽样点集由至少一个抽样点组成,并测量第一抽样点集中每个抽样点的涂胶厚度;

68.判断模块620,用于根据第一抽样点集中每个抽样点的涂胶厚度判断是否需要执行进一步的抽样策略;

69.第二测量模块630,在判断为是时,采用预设抽样策略对所述晶片再次进行涂胶厚度测量。

70.在一可选实现方式中,所述判断模块620,具体用于在第一抽样点集中查找涂胶厚度是否有未位于预设厚度范围的抽样点;若有,则确定需要执行进一步的抽样策略;若无,则确定不需要执行进一步的抽样策略。

71.在一可选实现方式中,所述判断模块620,具体用于确定第一抽样点集的涂胶厚度的标准差;判断标准差是否位于预设标准差范围;若位于,则确定不需要执行进一步的抽样策略;若否,则确定需要执行进一步的抽样策略。

72.在一可选实现方式中,所述第二测量模块630,具体用于在晶片上定位围绕所述坏点周围的第二抽样点集,第二抽样点集包括第一预设数量个抽样点;测量第二抽样点集的涂胶厚度;从第二抽样点集和第一抽样点集中获取涂胶厚度未位于预设厚度范围的抽样点总数;根据抽样点总数确定所述晶片是否需要返工。

73.在一可选实现方式中,所述第二测量模块630,具体用于从第一抽样点集中选出涂胶厚度未位于预设厚度范围的抽样点作为坏点;在晶片的边缘上定位与所述坏点距离最远的第二抽样点集,第二抽样点集包括第一预设数量个抽样点;测量第二抽样点集中每个抽样点的涂胶厚度;从第二抽样点集和第一抽样点集中获取涂胶厚度未位于预设厚度范围的抽样点总数;根据抽样点总数确定晶片是否需要返工。

74.在一可选实现方式中,所述装置还包括(图6中未示出):

75.第三测量模块,用于在第二测量模块630测量第二抽样点集中每个抽样点的涂胶厚度之后,确定晶片所属的涂胶单元;获取由该涂胶单元进行涂胶的其他晶片;在其他晶片上定位与第二抽样点集的位置相同的第三抽样点集;测量第三抽样点集中每个抽样点的涂胶厚度;根据第三抽样点集中每个抽样点的涂胶厚度确定其他晶片是否需要返工。

76.在一可选实现方式中,所述第二测量模块630,具体用于将晶片上所有未被测量的

点作为第二抽样点集;测量第二抽样点集中每个抽样点的涂胶厚度;从第二抽样点集和第一抽样点集中获取涂胶厚度未位于预设厚度范围的抽样点总数;根据抽样点总数确定晶片是否需要返工。

77.在一可选实现方式中,第一测量模块610,具体用于在晶片上定位第一抽样点集过程中,在晶片上按照预设分布规则定位第二预设数量个抽样点。

78.本技术还提出了一种半导体器件,该半导体器件是采用上述实施例所述的涂胶厚度抽样测量方法获得。

79.在以上的描述中,对于各层的构图、刻蚀等技术细节并没有做出详细的说明。但是本领域技术人员应当理解,可以通过各种技术手段,来形成所需形状的层、区域等。另外,为了形成同一结构,本领域技术人员还可以设计出与以上描述的方法并不完全相同的方法。另外,尽管在以上分别描述了各实施例,但是这并不意味着各个实施例中的措施不能有利地结合使用。

80.以上对本公开的实施例进行了描述。但是,这些实施例仅仅是为了说明的目的,而并非为了限制本公开的范围。本公开的范围由所附权利要求及其等价物限定。不脱离本公开的范围,本领域技术人员可以做出多种替代和修改,这些替代和修改都应落在本公开的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。