1.本技术涉及旋转电机和旋转电机的定子绕组的制造方法。

背景技术:

2.近年来,以电动机和发电机为首的旋转电机追求小型高输出且高效率化。为了应对这些要求,尤其在车载用电动机中采用分布绕组,该分布绕组使用了大致矩形截面的线圈。与集中绕组相比,分布绕组的定子因旋转磁场平滑地分布而具有噪声小的特征。此外,通过使用大致矩形截面的线圈,与将圆线捆扎在一起而构成绕组的情况相比,具有能提高线圈的占空比、实现高输出化的效果。

3.另一方面,在使用矩形截面的线圈构成线圈边端的情况下,若矩形截面的角彼此接触,则存在施加于覆膜的面压力变大而使绝缘性下降的可能性,因此,需要三维成型出线圈边端的形状以防干涉。此外,不仅为了避免干扰,还为了对线圈边端进行冷却,优选在线圈边端处设置期望的间隙。另外,尽管在成型出线圈边端时弯曲半径越小则越能使线圈边端小型化,但存在若减小弯曲半径,则绝缘覆膜会被剥离而引起绝缘性下降的情形。这样,存在需要同时满足在线圈边端处设置适当的间隙、提高绝缘覆膜的可靠性和实现线圈边端小型化的技术问题。

4.为了解决上述技术问题,例如,在专利文献1的旋转电机中提出了一种结构,在定子绕组中,将连续缠绕多次的线圈的线圈边端顶点部的线圈回弯部层叠在同心半圆上,并在线圈回弯部彼此设置从内周侧贯穿至外周侧的空间。记载了通过设为这样的结构,能避免线圈边端部的干涉,并实现冷却性能的提高。现有技术文献专利文献

5.专利文献1:日本专利特许第5770074号公报

6.然而,在专利文献1的旋转电机中,将切槽部彼此连接的回弯部由周向弯曲部、斜边部、轴向立起部和径向移位部构成,因此,存在线圈边端大型化的问题。即,即使使斜边部对齐,线圈边端也会变高相当于轴向立起部的弯曲半径的量、径向移位部中的径向弯曲部的弯曲半径的量和线圈层叠厚度的量三者相加的量。此外,在减小弯曲半径的情况下,理论上能实现线圈边端的小型化,但对线圈的绝缘覆膜的损伤变大,因此,会使绝缘性下降。另外,尽管通过缩小斜边部彼此的间隙,也能使线圈边端小型化,但因间隙变小,在组装时容易发生干涉,会使生产率下降。

技术实现要素:

7.本技术为解决上述技术问题而作,其目的在于提供一种旋转电机,能避免线圈边端的大型化,并且减少对定子绕组的线圈的绝缘覆膜的损伤,能抑制绝缘性的下降。

8.本技术所公开的旋转电机的特征是包括:圆环状的定子铁芯,在所述定子铁芯中,朝内周侧开口的多个切槽沿周向排列;以及定子绕组,所述定子绕组安装于所述定子铁芯,

所述定子绕组具有回弯部,所述回弯部将与插入于所述切槽的切槽部相邻的所述切槽部彼此连接,所述回弯部由沿所述定子铁芯的轴向层叠而配置于内层侧的内层侧回弯部和配置于外层侧的外层侧回弯部构成,所述内层侧回弯部和所述外层侧回弯部具有由内径移位部、移位中央部和外径移位部构成的径向移位部,所述内层侧回弯部和所述外层侧回弯部中的至少任意一个的所述移位中央部相对于与所述轴向正交的面呈直线状或呈朝所述轴向的内侧方向凹陷的凹形状。

9.此外,本技术所公开的旋转电机的定子绕组的制造方法之一的特征是,在通过以所述定子铁芯的径向为旋转中心的卷线框来卷绕构成所述定子绕组的线圈时,使由内径侧切槽部和外径侧切槽部构成的所述切槽部的所述内径侧切槽部和所述外径侧切槽部沿所述周向相对移动,并且通过所述卷线框的直线状的部分来卷绕所述径向移位部,将所述线圈的所述移位中央部形成为直线状。

10.根据本技术所公开的旋转电机,通过使构成定子绕组的线圈的回弯部的径向移位部的移位内径部和移位外径部在周向上错开,能减小斜边部的长度,由此具有能实现线圈边端的小型化的效果。

附图说明

11.图1是表示实施方式1的旋转电机的概要结构的剖视图。图2是表示实施方式1中的定子的结构的外观立体图。图3(a)和图3(b)是表示构成实施方式1中的定子绕组的线圈的外观立体图和a-a部的图。图4(a)和图4(b)是表示实施方式1的旋转电机的结构的示意图。图5是表示实施方式1中的线圈与逆变器装置的接线关系的图。图6是表示实施方式1中的线圈彼此的接线关系的图。图7(a)、图7(b)、图7(c)和图7(d)是表示实施方式1中的线圈的回弯部中的内层回弯部的结构的图。图8(a)和图8(b)是表示实施方式1中的线圈的回弯部的示意图。图9(a)、图9(b)、图9(c)和图9(d)是表示实施方式1中的线圈的回弯部的内层回弯部和外层回弯部的结构的图。图10是表示实施方式1中的线圈的形成方法的图。图11是表示实施方式1中的线圈的回弯部的形成方法的第一示意图。图12是表示实施方式1中的线圈的回弯部的形成方法的第二示意图。图13是表示图12的d-d部截面的图。图14是表示图12的另一实施方式的d-d部截面的图。图15的(a)和(b)是表示实施方式1中的线圈的回弯部的形成方法的概要图。图16的(a)和(b)是表示实施方式2中的线圈的回弯部的形成方法的概要图。图17的(a)和(b)是表示实施方式2中的线圈的回弯部的另一实施方式的形成方法的概要图。图18的(a)和(b)是表示实施方式2中的线圈的回弯部的又一实施方式的形成方法的概要图。

图19(a)和图19(b)是表示实施方式3中的线圈的回弯部的示意图。(符号说明)1

ꢀꢀ

外壳;2

ꢀꢀ

支架;3

ꢀꢀ

定子;4

ꢀꢀ

轴承;5

ꢀꢀ

转轴;6

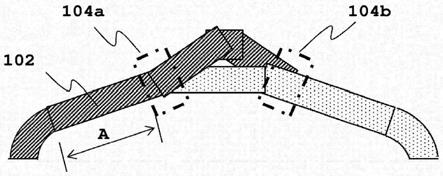

ꢀꢀ

转子;7

ꢀꢀ

转子铁芯;8

ꢀꢀ

永磁体;9

ꢀꢀ

定子铁芯;10

ꢀꢀ

定子绕组;11

ꢀꢀ

旋转电机;12

ꢀꢀ

线圈;12a

ꢀꢀ

卷绕线圈;13

ꢀꢀ

逆变器装置;14

ꢀꢀ

中性点;15

ꢀꢀ

磁线;20a、20b

ꢀꢀ

线圈边端;21

ꢀꢀ

极齿部;22

ꢀꢀ

切槽;23

ꢀꢀ

切槽部;24

ꢀꢀ

回弯部;25

ꢀꢀ

外周侧末端;26 内周侧末端;101

ꢀꢀ

周向弯曲部;102

ꢀꢀ

斜边部;104

ꢀꢀ

径向移位部;104a

ꢀꢀ

内径移位部;104c

ꢀꢀ

移位中央部;104b

ꢀꢀ

外径移位部;107

ꢀꢀ

冷却空间;108

ꢀꢀ

斜边部间隙;110

ꢀꢀ

内层侧回弯部;111

ꢀꢀ

外层侧回弯部;120

ꢀꢀ

内径侧切槽部保持构件;121

ꢀꢀ

外径侧切槽部保持构件;122

ꢀꢀ

内径侧斜边部保持构件;123

ꢀꢀ

外径侧斜边部保持构件;

131

ꢀꢀ

卷线框;131a

ꢀꢀ

短边笔直部;131b

ꢀꢀ

曲线部;131c

ꢀꢀ

长边笔直部;133

ꢀꢀ

绕线管;141

ꢀꢀ

内径侧切槽限制部;142

ꢀꢀ

外径侧切槽限制部;143

ꢀꢀ

回弯部加压构件;145

ꢀꢀ

内径侧限制构件;146

ꢀꢀ

外径侧限制构件。

具体实施方式

12.实施方式1图1是表示实施方式1的旋转电机的概要结构的剖视图。图2是表示定子的结构的立体图。图3(a)和图3(b)是表示构成定子绕组的线圈的外观立体图和局部图的图。图4(a)和图4(b)是表示旋转电机的结构的示意图。此外,图5是表示线圈与逆变器装置的接线关系的图。

13.首先,使用图1对实施方式1的旋转电机的整体结构进行说明。在图1中,旋转电机11包括:有底圆筒状的外壳1;支架2,所述支架2将外壳1的开口堵住;定子3,所述定子3通过烧嵌或压入等固定手段固定于外壳1;转轴5,所述转轴5经由轴承4能旋转地支承于外壳1的底部和支架2;转子6,所述转子6固接于转轴5,并且能旋转地配设在定子3的内周侧。

14.在此,转子6是包括转子铁芯7和永磁体8的永磁体型转子,所述转子铁芯7固接于插通在轴心位置处的转轴5,所述永磁体8埋设在转子铁芯7的外周面侧且在周向上以规定的间距排列以构成磁极。

15.接着,参照图2至图5,对定子3的结构进行具体说明。另外,在以下说明中,将转轴方向(图1中的上下方向)定义为轴向,将转轴中心方向(图1中的左右方向)定义为径向,以转轴为中心将旋转方向定义为周向,以此进行说明。

16.如图2的外观立体图所示,定子3包括定子铁芯9和定子绕组10,所述定子绕组10安装于定子铁芯9并由通过导体形成的线圈12构成。在此,为了便于说明,对定子绕组10是极数为八极、定子铁芯9的切槽数为四十八个时的三相绕组的情况进行说明。即,切槽以每极每相两个的比例形成于定子铁芯9。

17.图3(a)表示线圈12的外观立体图,图3(b)表示线圈12的局部图,其表示图3(a)的a-a部分中的线圈12的切槽部23(s1~s8)的扭转方式。

18.如图4(a)的示意图所示,定子铁芯9具有:朝向径向内侧延伸的极齿部21;以及被极齿部21沿周向分开的切槽22。此外,如图4(b)所示,线圈12具有:安装于定子铁芯9的切槽22的切槽部23(s1~s8);从定子铁芯9的切槽22突出且设至周向上不同的切槽22的回弯部24(t1-2、t2-3、t3-4、t4-5、t5-6、t6-7、t7-8);以及从定子铁芯9的切槽22沿轴向突出并用于与定子绕组10的另一线圈12连接的外周侧末端25(t1a)和内周侧末端26(t8a)。例如,在

从外周侧末端25供给电流的情况下,电流经由切槽部23和线圈边端20a、20b流动,从内周侧末端26与相邻的另一线圈12连接。这样,通过使电流在线圈12中流动,能产生磁场。

19.在此,s1~s4的切槽部23在周向上跨越六个切槽间距通过回弯部24连接,以与极间距相等的间隔卷绕。s4与s5经由t4-5连接,在周向上跨越五个切槽间距通过回弯部24连接,将以每极每相两个的比例形成于定子铁芯9的切槽22之间连接。与s1~s4同样地,s5~s8跨越六个切槽间距通过回弯部24连接。外周侧末端25和内周侧末端26将线圈12彼此连接,或是连接到作为供给电压的供电部的逆变器装置13。

20.图5表示定子绕组10的接线图的一例。u1~u8表示构成三相交流的u相的线圈12,从逆变器装置13通过外周侧末端25或内周侧末端26供电。此外,接合有这些末端部分的线圈12经由外周侧末端25或内周侧末端26与中性点14连接。v1~v8表示构成v相的线圈12,w1~w8表示构成w相的线圈12,同样地,通过连接到供电部和中性点14而构成三相绕组。

21.通过这种方式,如图2所示,在一周上排列二十四个线圈12,将定子铁芯9从外径侧插入,从而构成定子3。另外,在本实施例中,以定子铁芯9被分割并从外径侧插入的情况下的定子3的结构为例进行了说明,但也可以是从在周向上没有分割面的定子3的内径侧插入线圈12的情况。

22.图6表示定子绕组10的u相中的接线模式。uin表示三相交流中的u相的供电部,uout连接到中性点14。切槽编号表示定子铁芯9的四十八个切槽22的编号,四边形内的数字表示从uin起算的连接顺序。由椭圆形围成的部分表示图3(a)所示的线圈12,粗线表示末端线的连接部。这样,通过使线圈12连续卷绕两个槽,能减少线圈数量,具有提高组装时的生产率的效果。由此,由于能减少接合部的数量,因此,也具有提高生产率的效果。此外,通过减少接合部的数量,从而使接合部彼此的间隔变长,因此,也具有实现接线部彼此的绝缘性的提高的效果。

23.在此,使用图7(a)、图7(b)、图7(c)、图7(d)、图8(a)、图8(b)、图9(a)、图9(b)、图9(c)、图9(d),对本实施方式中的线圈12的回弯部24的结构的详细进行描述。回弯部24由周向弯曲部101、斜边部102和径向移位部104形成的连续的导体构成。

24.图7(a)、图7(b)、图7(c)和图7(d)表示线圈12的回弯部24中、与图3(a)所示的t3-4、t7-8对应的内层侧回弯部110的结构。另外,在此,为了便于说明,使用将圆弧状的回弯部24以直线状展开的形状进行说明。即,图7(a)中的左右方向为周向,将原本是圆弧状的部位以直线状展开并进行图示,上下方向表示径向,纸面方向表示轴向。此外,图8(a)和图8(b)表示内层侧回弯部110和外层侧回弯部111的示意图,图9(a)、图9(b)、图9(c)和图9(d)表示内层侧回弯部110和外层侧回弯部111的俯视图和立体图。

25.首先,如图7(b)所示,收容于定子3的切槽22中的线圈12的切槽部23通过朝轴向突出的回弯部24,经由周向弯曲部101、斜边部102和径向移位部104而被连续地连接到另一线圈12的切槽部23。通过回弯部24连接的切槽部23彼此在周向上分开,并且收容于径向上不同的另一切槽22中。径向移位部104在回弯部24的顶部处沿径向移动,通过设为这样的结构,具有能避免与在周向上相邻的回弯部24彼此发生干涉的效果。

26.在此,如图8(a)和图8(b)所示,径向移位部104由内径移位部104a、移位中央部104c和外径移位部104b构成。内径移位部104a和外径移位部104b在从径向观察时在周向上错开。由此,与现有例相比,能缩短斜边部的长度a。因此,具有降低回弯部24的高度并使线

圈边端20a、20b小型化的效果。

27.此外,如图8(a)和图8(b)所示,径向移位部104相对于轴向倾斜。因此,与现有例的从周向观察的内径移位部104a的弯曲内径r相比,如图8(a)和图8(b)所示,能明显地减小从周向观察的内径移位部104a的弯曲内径r。因此,通过降低内径移位部104a所需的轴向高度来降低回弯部24的高度,具有能使线圈边端20a、20b小型化的效果。

28.另外,通过将移位中央部104c设为大致直线状,与现有例那样的均匀的弯曲内径r的情况相比,能抑制回弯部24的高度,具有能使线圈边端20a、20b小型化的效果。

29.在此,优选的是,斜边部102的内层侧回弯部110和外层侧回弯部111在径向上笔直地排列。通过使斜边部102在径向上笔直地排列,与未排列的情况相比,不易与相邻的斜边部102发生干涉,因此,能减小与相邻的线圈12的间隙以抑制回弯部24的高度,具有能使线圈边端20a、20b小型化的效果。

30.如图9(a)所示,优选的是,径向移位部104包含周向移动分量。通过使径向移位部104包含周向移动分量,能缩短沿周向延伸的斜边部102的长度,具有使线圈边端20a、20b小型化的效果。

31.在此,如图9(b)所示,优选的是,在周向上相邻的径向移位部104彼此之间设置沿径向贯穿的冷却空间107。通过设置空间,具有提高冷却性的效果。此外,通过在转子侧设置产生径向流体流动的风扇,具有进一步提高冷却性的效果。此外,由于径向移位部104彼此存在距离,因此,也具有提高绝缘性的效果。

32.此外,如图9(b)所示,也可以在沿周向相邻的斜边部102彼此之间设置斜边部间隙108。通过设置间隙,具有提高冷却性的效果。此外,通过在转子侧设置产生径向流体流动的风扇,具有进一步提高冷却性的效果。此外,由于斜边部102彼此存在距离,因此,也具有提高绝缘性的效果。

33.此外,如图9(d)所示,优选的是,径向移位部104的径向移动量大于切槽部23中的径向移动距离。通过设为这样的结构,相比于径向移位部104的移动量与切槽部23中的径向移动量相同的情况,能增长连续的扭转部的区间,因此,能减少对绝缘覆膜的损伤,具有提高有关绝缘性的可靠性的效果。

34.接着,对本实施方式1中的回弯部24的成型方法的一例进行说明。图10是表示将作为线圈12的材料的磁线15以周向为旋转中心而卷绕于卷线框131的情况的示意图。卷线框131由短边笔直部131a、曲线部131b和长边笔直部131c构成,短边笔直部131a与移位中央部104c对应。通过将卷绕于绕线管133的磁线15经由引导件132而卷绕于卷线框131,从而形成卷绕线圈12a。

35.图11是表示回弯部24的形成方法的第一示意图。此外,图12是表示回弯部24的形成方法的第二示意图。首先,如图11所示,通过外径侧切槽部保持构件121和内径侧切槽部保持构件120来把持卷绕线圈12a的切槽部23。接着,通过内径侧斜边部保持构件122和外径侧斜边部保持构件123来把持斜边部102。

36.如图12所示,在此,优选的是,外径侧斜边部保持构件123对斜边部102的径向和周向进行限制。此外,如图11所示,使外径侧切槽部保持构件121和内径侧切槽部保持构件120相对地沿周向移动,同时使外径侧斜边部保持构件123和内径侧斜边部保持构件122一边以

径向为转轴方向旋转一边朝轴向下部移动。通过如下方式,能获得实施方式1中的回弯部24。图13表示图12的d-d部截面。此外,图14表示另一实施方式中的图12的d-d部截面。

37.在回弯部24的形成中,通过采用这样的制造方法,由于不需要对经一次加工而出现对于绝缘覆膜的损伤的径向移位部104进行限制,因此,具有提高绝缘性的可靠性的效果。此外,通过对斜边部102进行限制,能通过一次成型获得旋转电机11的定子绕组10的线圈12,具有提高生产率的效果。在此,优选的是,外径侧切槽部保持构件121和内径侧切槽部保持构件120对切槽部23的周向和径向进行限制。通过对切槽部23进行限制,切槽部23不会扭转,因此,具有能提高线圈12的占空比并实现高输出化的效果。

38.如以上说明的那样,在本实施方式中,在形成构成定子绕组10的线圈12时,通过预先成型出径向移位部104的移位中央部104c,与将工序分开进行成型的情况相比,能削减工序数量,具有提高生产率的效果。

39.另外,在本实施方式中,对从最初开始使用具有短边笔直部131a的卷线框131的情况进行了说明,但如图15的线圈的回弯部的形成方法的概要图所示,也可以是如下方法,即,一边通过外径侧切槽部保持构件121或内径侧切槽部保持构件120对切槽部23的周向和径向进行限制,一边通过模具135沿轴向对卷绕线圈12a加压,从而形成大致直线状的移位中央部104c。

40.此外,在本实施方式中,对在轴向两侧具有回弯部24的结构的情况进行了说明,但至少在轴向单侧具有被连续地连接的回弯部即可。即,即使应用于被称为分段导体方式(日文:

セグメントコンダクト

方式)的、仅在轴向单侧设置连续的回弯部的结构,也能获得同样的效果。

41.此外,在上述本实施方式的说明中,移位中央部104c呈大致直线状,但即使不是完全的直线形状,而是至少具有比内径移位部104a的弯曲内径r和外径移位部104b的弯曲内径r大的弯曲内径r的曲线形状,也能获得同样的效果。

42.这样,根据实施方式1的旋转电机,通过使构成定子绕组的线圈的回弯部的径向移位部的内径移位部和外径移位部在周向上错开,从而能减小斜边部的长度,由此,具有能实现线圈边端的小型化的效果。其结果是,能避免线圈边端的大型化,并且能减少对定子绕组的线圈的绝缘覆膜的损伤,抑制绝缘性的下降。

43.实施方式2图16是表示实施方式2中的线圈的回弯部的形成方法的概要图。关于实施方式2,仅对与实施方式1不同的点进行说明。

44.另外,在实施方式1中,如图10和图15所示,在卷绕线圈12a的状态下形成由大致直线状的移位中央部104c。与此相对的是,在实施方式2中,首先,如图16的(a)所示,在使线圈12的切槽部23沿周向移动之后,通过内径侧切槽限制部141和外径侧切槽限制部142对切槽部23进行限制。之后,如图16的(a)所示,通过利用回弯部加压构件143沿轴向对线圈12加压,从而获得大致直线状的移位中央部104c。

45.通过使用这样的形成方法,在卷绕时,能将线圈12设为图14所示的简单形状,因此,具有提高生产率的效果。此外,如图16的(b)所示,由于具有减小线圈12的上下尺寸即b尺寸的偏差的效果,因此,能抑制回弯部24的高度偏差,能使形状稳定化,因此,具有组装时的干涉变少,能提高生产率的效果。

46.此外,图17是表示线圈的回弯部的另一实施方式的形成方法的概要图。其示出在通过将线圈12安装于定子铁芯9之后(图17的(a))利用回弯部加压构件143从轴向进行加压(图17的(b)),从而形成回弯部的方法。通过设为这样的结构,除了能获得大致直线状的移位中央部104c之外,还能减小斜边部间隙108,因此,还具有使线圈边端20a、20b小型化的效果。

47.此外,图18是表示线圈的回弯部的又一实施方式的形成方法的概要图。其示出存在线圈边端20a、20b的内外径的尺寸限制的情况下的回弯部24的形成方法,其是在通过内径侧限制构件145和外径侧限制构件146对线圈12进行限制的状态(图18的(a))下,通过利用回弯部加压构件143在轴向上加压(图18的(b))来进行的。通过这样的方法,能可靠地管理回弯部24的内径和外径尺寸,因此,具有降低不良率、降低成本的效果。

48.实施方式3图19(a)和图19(b)是实施方式3中的线圈的回弯部的示意图。关于实施方式3,仅对与实施方式1不同的点进行说明。另外,在此,为了便于说明,使用将圆弧状的回弯部122以直线状展开的形状进行说明。即,图19(a)中的左右方向为周向,将原本是圆弧状的部位以直线状展开并进行图示,上下方向表示径向,纸面方向表示轴向。

49.在本实施方式中,如图19(a)和图19(b)所示,内层侧回弯部110的移位中央部104c呈朝轴向的内侧方向凹陷的凹形状。通过设为这样的结构,能进一步降低回弯部24的高度,具有使线圈边端20a、20b小型化的效果。

50.此外,外层侧回弯部111的移位中央部104c呈大致直线状。通过在外层侧回弯部111设置大致直线状的部位,具有容易定位并提高生产率的效果。

51.另外,本技术记载有各种各样的例示的实施方式和实施例,但一个或多个实施方式所记载的各种各样的特征、方式以及功能并不局限于特定的实施方式的应用,能单独或以各种组合的方式应用于实施方式。因此,未被例示的无数变形例被设想在本技术说明书所公开的技术范围内。例如,包含对至少一个构成要素进行变形的情况、追加的情况或省略的情况,另外,还包含将至少一个构成要素抽出并与其他实施方式的构成要素组合的情况。

52.此外,在图中,相同的符号表示相同或相当的部分。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。