1.本发明涉及活性染料连续染色技术领域,尤其涉及一种连续染色用皂洗剂及其应用。

背景技术:

2.传统印染行业,因在生产过程会产生大量富含染料、助剂、电解质等多种难降解物质且高色度的废水,给生态环境带来极为恶劣的影响,成为高污染产业。随着我国环境保护形势的严峻,印染行业致力于追求节能减排、绿色可持续清洁生产的技术研究与发展。

3.印染工艺中活性染料的使用较为广泛,活性染料又称反应性染料,是20世纪50年代出现的一类水溶性染料,因其具有颜色鲜艳、匀染性好,染色方法简便、染色牢度高、色谱齐全和成本较低等优势,广泛应用于棉、麻、黏胶、丝绸、羊毛等纤维及其混纺织物的染色和印花。对于活性染料染色而言,活性染料分子中含有能与纤维素中的羟基和蛋白质纤维中氨基发生反应的活性基团,在染色时与纤维生成共价键,生成"染料-纤维"化合物,为去除织物表面浮色和未固着染料的皂洗工序是提升染色织物色牢度的关键工序,传统染色工艺均需要经过多道水洗、皂洗步骤才能获得较好的除浮色效果,故存在高消耗、高污染的弊端。染色工艺按照活性染料染色方式分为间歇式浸染和连续式轧染两种,以连续式轧染为例,需经过冷水洗涤

→

热水洗涤

→

皂洗

→

热水洗涤

→

冷水洗涤工序,该过程中会根据颜色和织物类别增加洗涤工序的道数;相较于轧染,浸染则需要经过染色多次排水进水,保温延长皂洗时间等方式进行;因此这两种皂洗工序的耗能耗时耗水的弊病亟待解决。

技术实现要素:

4.为解决现有技术存在的不足,本发明提供了一种连续染色用皂洗剂,其用于活性染料的连续染色工艺,实现了只需进行一次皂洗操作便可完成高效去浮色的皂洗处理,省去了多次洗涤步骤,从而显著简化皂洗工艺流程,缩短皂洗时间,从源头上解决有色废水排放问题。

5.为实现上述目的,本发明提供的连续染色用皂洗剂,应用于活性染料的连续染色工艺,所述皂洗剂包括以下质量份组分:

6.染料簇集状态调节剂 2.5~6.0份,

7.浮色去除剂 15~35份,

8.柠檬酸 15~25份,

9.羧甲基纤维素钠补足 100份;

10.所述染料簇集状态调节剂包括甲基萘磺酸甲醛缩合物0.5~1.5份、硫酸钠1.0~3.0份、吡咯烷酮1.0~1.5份;

11.所述浮色去除剂选用连二亚硫酸钠、焦亚硫酸钠、过硫酸钠、亚硫酸氢钠及过硫酸钾中的任意一种或多种。

12.发明人发现,由于活性染料分子本身具有水溶性基团和疏水性芳香结构,所以在

废水中活性染料大部分以簇集体形式存在,导致皂洗工序需要在皂洗前后进行多次水洗才能达到浮色的彻底去除。本发明的皂洗剂,开创性利用染料簇集状态调节剂与浮色去除剂配合,染料簇集状态调节剂能有效调控染料分子在废水中的分布状态并确保染料分子均匀分散于染液的前提下,提升浮色去除剂对染料分子的去除作用,以一次性彻底去除织物表面浮色,并降低废水色度,从而实现活性染料皂洗后处理与废水再生的同浴进行,实现节水、降耗、环保的目的。

13.染料簇集调节剂能够对废水中尚未与纤维发生共价键合的染料分子进行分散和空间构象的调整,进而浮色去除剂与分散后的染料分子充分接触,在适宜的ph值介质中对染料分子进行捕获和离解,故染料簇集调节剂除本身具有较高的稳定分散作用之外,还需具备能够对废水中的染料分子进行高效甄别、颜色相对较浅、不能够影响废水色度的性能,故本发明选用甲基萘磺酸甲醛缩合物、硫酸钠与吡咯烷酮的配方,凭借其自身阴阳离子溶解形成水化层结构,调控废液中自由水分布状态,实现染料分子空间构象的调控。在染料簇集状态调节剂对活性染料浮色的去除奠定基础之上,活性染料浮色去除剂组分应当兼识别与破坏活性染料发色基团的能力,且易溶于水、无色、不增加废水色度值,基于此确定浮色去除剂组分的选择。另外,染料簇集调节剂配合浮色去除剂,在中性或酸性介质下的去除浮色和降低废水色度效果更佳,但活性染料固色是在碱性条件下进行,而碱性介质增加了染料分子之间聚集倾向,为此,本发明的皂洗剂使用柠檬酸调节皂洗液ph在4~7之间,提高皂洗过程中皂洗剂各组分之间的协同效率。

14.作为对上述技术方案的限定,皂洗剂中染料簇集状态调节剂和浮色去除剂的质量比介于1:2.5~1:8之间。

15.染色工作液中染料浓度越高,使用的皂洗剂中染料簇集状态调节剂和浮色去除剂的质量比越大。具体而言,当染色工作液中染料浓度≥60g/l时,染料簇集状态调节剂和浮色去除剂在使用时质量比介于1:2.5~1:4之间;当染色工作液中20g/l≤染料浓度≤60g/l时,簇集状态调节剂和浮色去除剂在使用时质量比介于1:4~1:6之间;当染色工作液中染料浓度≤20g/l时,簇集状态调节剂和浮色去除剂在使用时质量比介于1:6~1:8之间。

16.作为对上述技术方案的限定,所述活性染料包括适合纤维素染色的含单乙烯砜活性基、双乙烯砜活性基、单一氯均三嗪活性基、二氯均三嗪活性基、一氯均三嗪-乙烯砜混双活性基的活性染料。

17.作为对上述技术方案的限定,所述皂洗剂为粉剂。

18.进一步限定染料簇集状态调节剂和浮色去除剂的关联性、以及本发明皂洗剂适用的活性染料物质与皂洗剂的性状,完善并优化皂洗剂的组成和性能。

19.同时,本发明还提供了如上所述连续染色用皂洗剂的应用,所述皂洗剂应用于以纤维素织物为对象的活性染料对连续染色工艺的皂洗处理,所述皂洗处理包括以下步骤:

20.将经过汽蒸固色后的纤维素织物直接浸入皂洗液中,在浴比为1:(30~150)、温度85~100℃条件下处理1~15min,取出织物烘干即可;所述皂洗液中含有质量浓度1%~5%的皂洗剂,所述皂洗液ph值为4~7。

21.作为对上述技术方案的限定,皂洗处理后回收的皂洗液用作连续染色工艺后续染色或二次染色使用的促染剂。

22.作为对上述技术方案的限定,所述的连续染色工艺包括轧-烘-轧-蒸、轧-烘-蒸、

轧-烘-焙、轧-蒸和轧-堆染色工艺中的至少一种。

23.本发明的用于活性染料连续染色工艺的皂洗剂及皂洗处理,在不改变现有染色工艺和设备的前提下,能够显著降低皂洗液中有色废水的色度,达到直接回收利用的标准,进而打破常规皂洗工序需多次更换洗涤介质的操作步骤,实现一浴高效皂洗,节水效应显著。另外,本发明的皂洗剂经过活性染料连续染色皂洗处理工序后,可转变为活性染料二次染色的促染剂,提高助剂利用效率,进一步提高节能减排效益。

24.综上所述,本发明的连续染色用皂洗剂及皂洗处理方法,与常规活性染料皂洗剂以及所对应的皂洗工艺截然不同。具体而言,常规皂洗剂主要是通过表面活性剂的乳化分散作用,使得染色织物表面浮色有效脱落并分散于皂洗液及漂洗洗涤液之中,随着皂洗及洗涤废液排放从织物表面去除,而使用的处理药剂、浮色染料分子往往在污泥中以废物形式处置。本发明采用的皂洗剂通过调控浮色染料分子在废水中的分布状态同时进行浮色去除,完成有效捕获和离解,染料分子被氧化为小分子无机盐留在皂洗液中,织物在皂洗前后均不需漂洗,从皂洗液取出后直接干燥即可,而皂洗液因生成无机盐可溶且无色透明,可直接用于后续染色加工,用作染料上染的促染剂,具有提高染料利用率的潜作用。该方式打破了传统的皂洗作用原理和操作工艺,直接从源头上规避了废水的产生,实现了活性染料染色废水的再生,具有工艺简单、节水节能、效率高、成本低等优点。

附图说明

25.图1为本发明实施例1的皂洗液回收循环使用数据图。

具体实施方式

26.下面将结合实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.本技术发明人对现有活性染料染色技术中产生印染废水的根源及解决办法进行研究分析,发现,产生活性染料有色废水的根本原因在于:带水溶性基团的活性染料与纤维素羟基负离子发生静电斥力,染料活性基团与纤维素键合位点发生共价键合的同时也能与水分子羟基发生水解,上述双重作用致使活性染料固色率较低。尚未反应或已经水解的染料、加入的无机盐、固色碱剂在皂洗后处理的过程中都会转变为染色废水,使得回收处理难度加大。

28.鉴于此,本技术实施例提供一种连续染色用皂洗剂,应用于活性染料的连续染色工艺,该皂洗剂包括:染料簇集状态调节剂2.5~6.0份、浮色去除剂15~35份、柠檬酸15~25份,羧甲基纤维素钠补足100份。染料簇集状态调节剂能够对废水中尚未与纤维发生共价键合的染料分子进行分散和空间构象的调整,浮色去除剂与分散后的染料分子充分接触,在适宜的ph值介质中对染料分子进行捕获和离解,实现去除织物表面浮色和降低废水色度之目的。在工业化生产中绝大多数都是利用双氧水和铁离子组成的芬顿体系对其脱色,本发明与之相比,有效规避了双氧水分解速率控制难度高的问题,节约成本和操作工序,且无需使用重金属铁离子。

29.发明人还发现,活性染料在废水中大部分以簇集体形式存在,是因为活性染料分子本身具有水溶性基团和疏水的芳香结构。活性染料簇集状态调节剂采用甲基萘磺酸甲醛缩合物、硫酸钠、吡咯烷酮这些物质的组合,可有效调控染料分子在废水中的分布状态,确保染料分子能够均匀分散于染液中,为浮色去除剂对活性染料定向捕获和离解的创造条件。

30.浮色去除剂选用连二亚硫酸钠、焦亚硫酸钠、过硫酸钠、亚硫酸氢钠及过硫酸钾中的任意一种或多种,能够对皂洗介质中的染料分子进行捕获和分解,解决了工业上常用的芬顿氧化体系双氧水分解率控制难度大和重金属污染问题,所得到的分解产物可作为回用水二次染色的促染剂,提高了化学品使用效率。

31.柠檬酸为ph调节剂,发明人发现,在中性或酸性介质下,本技术的皂洗剂去除浮色和降低废水色度效果更佳,但活性染料固色是在碱性条件下进行,碱性介质增加了染料分子之间聚集倾向,为此,本发明中使用柠檬酸将皂洗液ph值调节至4~7之间,其目的在于,提高皂洗过程中皂洗剂各组分之间协同效率。

32.在本发明的一些实施例中,上述调控活性染料簇集状态调控剂、浮色去除剂以及ph调节剂质量之比介于:2.5~6.0:15~35:15~25之间。有利于染色废水中活性染料分子高效分散、离解,提高皂洗能力。

33.在本发明的一些实施例中,染料簇集调节剂除本身具有较高的稳定分散作用之外,还需具备能够对废水中的染料分子进行高效甄别,颜色相对较浅,不能够影响废水色度的能力,选用特定分散剂和皂洗添加剂进行复配,其中分散剂起着分散作用,甲基萘磺酸甲醛缩合物、硫酸钠、吡咯烷酮凭借自身阴阳离子溶解形成水化层结构,调控废液中自由水分布状态,实现染料分子空间构象的调控。

34.在本发明的一些实施例中,浮色去除剂组分应当兼识别与破坏活性染料发色基团能力,且易溶于水、无色,不增加废水色度值。本发明将连二亚硫酸钠、焦亚硫酸钠、过硫酸钠、亚硫酸氢钠及过硫酸钾确定为活性染料去除剂组分。较常规处理试剂和处理技术而言,本发明能够将其直接应用于固色之后的皂洗液中,实现活性染料皂洗后处理、废水再生同浴进行,而常规试剂仅能在废水处理工序中添加,本发明简化了皂洗工艺流程,缩短了皂洗时间,也从源头上解决了有色废水排放问题。此外,经过常规废水处理剂处理后,处理剂往往在污泥中以废物形式处置,而本发明选用的浮色去除剂,经过皂洗工序之后转变为钠盐形式,可作为二次回用水染色时的促染剂使用,具有提高染料利用率的潜质。

35.在本发明的一些实施例中,活性染料连续染色工艺使用的活性染料包括适合纤维素染色的含单乙烯砜活性基、双乙烯砜活性基、单一氯均三嗪活性基、二氯均三嗪活性基、一氯均三嗪-乙烯砜混双活性基的活性染料。连续染色工艺包括轧-烘-轧-蒸,轧-烘-蒸,轧-烘-焙,轧-蒸和轧-堆染色工艺。

36.下述实施例与对比例涉及的药品均为市场购买的典型产品。

37.实施例1

38.皂洗剂配方:甲基萘磺酸甲醛缩合物1.0%,硫酸钠3.0%,吡咯烷酮1.0%,连二亚硫酸钠15%,过硫酸钠15%,柠檬酸20%和羧甲基纤维素钠45%。

39.活性染料染色:灯芯绒织物浸轧活性蓝sne 25g/l之后,带液率为85%,在102℃汽蒸固色3min。

40.本发明皂洗工艺:固色后织物直接放置于85℃皂洗液中处理15min,浴比1:30,皂洗剂浓度为3%。皂洗处理后不需洗涤,织物取出后直接干燥,皂洗液回收再利用。

41.常规皂洗工艺:固色后织物在浴比1:30的情况下,冷水洗5min

→

50-60℃热水洗涤5min

→

100℃皂煮15min,皂洗液配方为纯碱2g/l、皂片5g/l

→

70-80℃热水洗涤5min

→

冷水洗5min。本专利所有常规皂洗工艺均按该方式进行,下文不再单独列出。

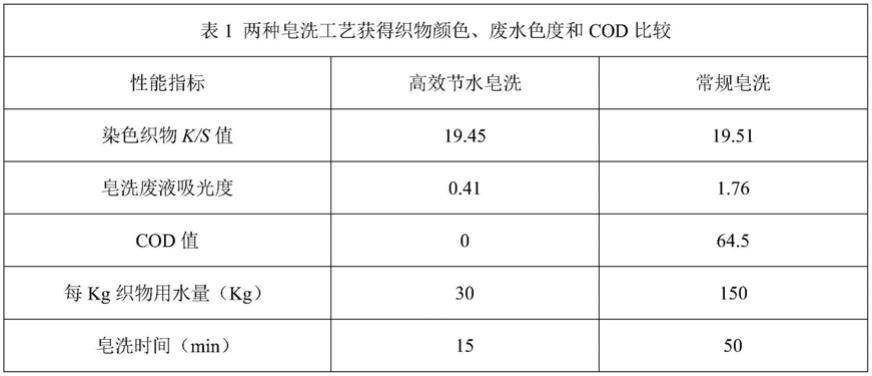

42.获得织物颜色参数、废水色度和cod值见表1所示。

[0043][0044]

表1示出,本发明所采用高效节水皂洗工艺洗得织物k/s值与常规皂洗织物相差很小,废液吸光度为0.41,较常规皂洗吸光度降低76.7%,cod、耗水量和皂洗时间均明显低于常规皂洗工艺。

[0045]

皂洗液回收后仍用于连续染色皂洗工艺,循环次数与对应的染色织物k/s值见附图1。从附图1中可知,皂洗后织物表观色深k/s值在14.8

±

0.6范围内,该数据可能是测试误差所致,并不影响织物颜色深度,表明皂洗后的废水可再次作为连续染色后织物的皂洗用水。

[0046]

实施例2

[0047]

皂洗剂配方:吡咯烷酮1.5%,硫酸钠3.0%,甲基萘磺酸甲醛缩合1.0%,连二亚硫酸钠15%,过硫酸钠15%,亚硫酸氢钠3%,柠檬酸25%和羧甲基纤维素钠36.5%。

[0048]

活性染料染色:灯芯绒织物浸轧活性蓝sne 25g/l之后,带液率为85%,在102℃汽蒸固色3min。

[0049]

本发明皂洗工艺:固色后织物直接放置于100℃皂洗液中处理1min,皂洗剂浓度为1%。皂洗处理后不需洗涤,织物取出后直接干燥,获得织物颜色参数、废水色度和cod值见表2所示。

[0050][0051]

表2示出,本发明所采用的高效节水皂洗工艺所得染色织物表观色深k/s值与常规皂洗织物相差不到1%,皂洗废液吸光度和cod值分别下降83.5%和100%,耗水量和皂洗时间分别节约80%和90%。

[0052]

实施例3

[0053]

皂洗剂配方:甲基萘磺酸甲醛缩合物1.5%,硫酸钠3.0%,吡咯烷酮1.5%,连二亚硫酸钠15%,焦亚硫酸钠10%、过硫酸钠10%,柠檬酸15%和羧甲基纤维素钠44%。

[0054]

活性染料染色:灯芯绒织物浸轧活性红3bs 60g/l之后,带液率为85%,在102℃汽蒸固色5min。

[0055]

本发明皂洗工艺:固色后织物直接放置于100℃皂洗液中处理5min,皂洗剂浓度为5%。皂洗处理后不需洗涤,织物取出后直接干燥,获得织物颜色参数、废水色度和cod值见表3所示。

[0056][0057][0058]

表3示出,本发明所采用的高效节水皂洗工艺所得染色织物表观色深k/s值略高于常规皂洗工艺,皂洗废液吸光度和cod值分别下降84.1%和92.67%,耗水量和皂洗时间分别节约80%和90%。

[0059]

实施例4

[0060]

皂洗剂配方:甲基萘磺酸甲醛缩合物0.5%,硫酸钠2%,吡咯烷酮1.0%份,二亚硫酸钠5.0%,过硫酸钠10%,过硫酸钾7%,柠檬酸15%和羧甲基纤维素钠59.5%。

[0061]

活性染料染色:灯芯绒织物浸轧15g/l的活性红24之后,带液率为85%,在102℃汽

蒸固色5min。

[0062]

本发明皂洗工艺:固色后织物直接放置于100℃皂洗液中处理10min,皂洗剂浓度为3%。皂洗处理后不需洗涤,织物取出后直接干燥,获得织物颜色参数、废水色度和cod值见表4所示。

[0063][0064]

表4示出,本发明所采用的高效节水皂洗工艺所得染色织物表观色深k/s值与常规皂洗工艺相当,皂洗废液吸光度和cod值分别下降90.57%和90.43%,耗水量和皂洗时间分别节约80%和70%。

[0065]

实施例5

[0066]

皂洗剂配方:甲基萘磺酸甲醛缩合物1.0%,硫酸钠3.0%,吡咯烷酮1.5%,亚硫酸氢钠12%,过硫酸钠21%,柠檬酸25%和羧甲基纤维素钠36.5%。

[0067]

活性染料染色:灯芯绒织物浸轧25g/的活性蓝19之后,带液率为85%,在102℃汽蒸固色3min。

[0068]

本发明皂洗工艺:固色后织物直接放置于95℃皂洗液中处理10min,皂洗剂浓度为2.5%。皂洗处理后不需洗涤,织物取出后直接干燥,获得织物颜色参数、废水色度和cod值见表5所示。

[0069][0070]

表5示出,本发明所采用的高效节水皂洗工艺所得染色织物表观色深k/s值与常规皂洗工艺基本相当,皂洗废液吸光度和cod值分别下降96.3%和94.2%,耗水量和皂洗时间分别节约80%和70%。

[0071]

对比例1

[0072]

皂洗剂配方:连二亚硫酸钠15%,过硫酸钠15%,柠檬酸20%和羧甲基纤维素钠50%。

[0073]

活性染料染色:灯芯绒织物浸轧活性蓝sne 20g/l之后,带液率为85%,在102℃汽蒸固色3min。

[0074]

对比例皂洗工艺:固色后织物直接放置于85℃皂洗液中处理15min,浴比1:30,皂洗剂浓度为3%。获得织物颜色参数、废水色度和cod值见表6所示。

[0075][0076]

表6示出,在皂洗剂配方中仅使用浮色去除剂,不使用染料簇集状态调节剂,织物颜色变化不大,但废水色度和cod值会增大,该结果进一步证实本发明选用的染料簇集状态调节剂与浮色去除剂之间具备协同增效作用。

[0077]

对比例2

[0078]

皂洗剂配方:拉开粉1.5%,硫酸钠3.0%,分散剂脂肪醇聚氧乙烯硅烷wa 1.0%,连二亚硫酸钠15%,过硫酸钠15%,亚硫酸氢钠3%,柠檬酸25%和羧甲基纤维素钠36.5%。

[0079]

活性染料染色:灯芯绒织物浸轧活性蓝sne 25g/l之后,带液率为85%,在102℃汽蒸固色3min。

[0080]

对比例皂洗工艺:固色后织物直接放置于100℃皂洗液中处理1min,皂洗剂浓度为1%。获得织物颜色参数、废水色度和cod值见表7所示。

[0081][0082][0083]

表7示出,使用非本发明的分散剂组合不利于降低皂洗废液吸光度值和cod值。

[0084]

对比例3

[0085]

皂洗剂配方:甲基萘磺酸甲醛缩合物1.5%,硫酸钠3.0%,吡咯烷酮1.5%,连二亚硫酸钠15%,双氧水20%,柠檬酸15%和羧甲基纤维素钠44%。

[0086]

活性染料染色:灯芯绒织物浸轧活性红3bs 60g/l之后,带液率为85%,在102℃汽蒸固色5min。

[0087]

对比例皂洗工艺:固色后织物直接放置于100℃皂洗液中处理5min,皂洗剂浓度为3%。获得织物颜色参数、废水色度和cod值见表8所示。

[0088][0089]

表8示出,使用双氧水用作浮色去除剂之后,废液吸光度值和cod值是本发明高效节水皂洗剂的2.57倍和4.95倍,进一步证实了本发明皂洗剂组合的优越性。

[0090]

对比例4

[0091]

皂洗剂配方:硫酸钠2.0%,吡咯烷酮1.0%,二亚硫酸钠5.0%,过硫酸钠10%,过硫酸钾7%,柠檬酸15%和羧甲基纤维素钠60%。

[0092]

活性染料染色:灯芯绒织物浸轧15g/l的活性红24之后,带液率为85%,在102℃汽蒸固色5min。

[0093]

对比例皂洗工艺:固色后织物直接放置于100℃皂洗液中处理10min,皂洗剂浓度为3%。获得织物颜色参数、废水色度和cod值见表9所示。

[0094][0095]

表9示出,本发明的特定分散剂组合对于降低皂洗废液吸光度值和cod值是显著的。

[0096]

综上所述,本发明的连续染色用皂洗剂及皂洗处理方法,打破了传统的皂洗作用原理和操作工艺,利用特定染料簇集状态调节剂与特定浮色去除剂的配合,直接从源头上规避了废水的产生,实现了活性染料染色废水的再生,具有工艺简单、节水节能、效率高、成本低等优点。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。