1.本发明属于锂离子电池正极材料生产技术领域,特别涉及一种锂电池正极材料及其生产工艺。

背景技术:

2.2020年9月我国在正式提出了“二氧化碳排放力争于2030年前达到峰值,努力争取2060年前实现碳中和”的绿色发展战略。以绿色新能源替代传统的化石能源,减少二氧化碳排放,将是实现“碳中和”过程中至关重要的一环。常规清洁能源包括锂离子电池、氢能、风能、太阳能、核能等。显然,商业化进程最高的锂离子电池的将是助力实现“碳达峰”、“碳中和”的宏伟目标的生力军。

3.持续提高锂离子电池的能量密度和功率密度是推动锂电池行业不断迭代更新的驱动力,而锂电池系统的整体表现与正极材料性能的优劣息息相关。其中,烧结工艺直接决定了正极材料的各项性能指标,如电化学性能、理化性能等,因而备受关注。正极材料的烧结是前驱体、锂源、添加剂等装在匣钵中后,将匣钵放在特定气氛中,在高温下经过复杂的多步化学反应制备正极材料的过程,反应过程的工艺参数控制对产品的一致性极为重要,其中尤以烧结温度最为关键,烧结温度直接决定了产物的相组成、晶粒大小、结晶度等关键技术指标。在烧结过程中,通常在辊道窑保温区上下层设置为相同的烧结温度,但实际操作中由于待烧结物料是装在匣钵中的,导致待烧结物料的表层和底层实际受热会有差异,实际烧结过程中待烧结物料表层的受热温度会更高,从而导致最终制得的锂电池正极材料上下层出现断层,产品的一致性较差。

技术实现要素:

4.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种锂电池正极材料及其生产工艺,该生产工艺能有效提高制得的锂电池正极材料的一致性。

5.本发明的上述技术目的是通过以下技术方案得以实现的:

6.一种锂电池正极材料的生产工艺,包括以下步骤:(1)测试温度差:将待烧结物料装入匣钵后,放到辊道窑保温区,并根据所述待烧结物料特性在辊道窑保温区上下层设置同一烧结温度t,在特定气氛下进行烧结,同时在烧结过程中测量物料表层与底层的温度差δt;(2)正式烧结:将待烧结物料装入匣钵后,放到辊道窑保温区,并根据步骤(1)中测得的温度差δt,设置辊道窑保温区上层的烧结温度为t,下层的烧结温度为(t δt),在特定气氛下对所述待烧结物料进行烧结。

7.优选的,所述步骤(1)中测量物料表层与底层的温度差δt的方法为,烧结前将测温件分别埋入所述待烧结物料的表层及底层,烧结完成后将测温件从烧制而成的料块中取出,测量测温件相比初始状态发生的形变,即能计算出温度差δt。

8.优选的,所述测温件预先放入测温棺中,再将所述测温棺分别埋入所述待烧结物料的表层及底层。

9.优选的,所述测温棺由所述待烧结物料烧制而成的料块加工而成。

10.优选的,所述测温件放入测温棺中后四周留有空隙,所述空隙的宽度为所述测温件中心的两条相互垂直的直线各自长度的8-15%。

11.进一步优选的,所述测温件放入测温棺中后四周留有空隙,所述空隙的宽度为所述测温件中心的两条相互垂直的直线各自长度的10%。

12.优选的,步骤(2)中设置辊道窑保温区上层的烧结温度为t,下层的烧结温度为(t δt 2℃)。

13.优选的,所述测温件为测温块或测温环。

14.优选的,所述待烧结物料为三元ncm、licoo2中的一种。

15.优选的,所述特定气氛为有氧气氛。

16.一种锂电池正极材料,由上述的生产工艺制备而成。

17.本发明的有益效果是:

18.(1)本发明通过先测试在烧结过程中测量物料表层与底层的温度差,再针对性的分别设置辊道窑保温区上层及下层的温度,使得在烧结过程中匣钵内的物料的表层和底层的实际受热相同或高度相近,从而保证物料整体受热具有较好的均匀性,避免在烧结过程中出现上下出现断层的情况,保证最终的产品具有较好的一致性;

19.(2)本发明优选利用烧结的锂电池正极材料具有较高的热导率和可加工性能,将经过高温烧结后的料块通过切削加工成测温棺,将测温块(环)放在测温棺中,分别埋入待烧结物料的表层及底层进行烧结烧,由于测温块(环)不直接与物料接触且测温块(环)放入测温棺中后四周留有空隙,因此不会受到正极材料烧结过程中产生的应力影响,可以通过测量测温块(环)相比初始状态发生的形变识别出烧结过程中物料表层和底层的温度,对窑炉参数进行针对性的调节,从而改善成品的均匀性,提升产品的一致性;

20.(3)本发明中考虑到测温块与测温棺内壁的空隙及热传导,优选将辊道窑上下层温度差设置为(δt 2℃)。

附图说明

21.图1为实施例1中表层及底层物料的sem图;

22.图2为对比例1中表层及底层物料的sem图;

23.图3为实施例1中测温块放置在测温棺内的示意图;

24.图4为实施例2中测温环放置在测温棺内的示意图。

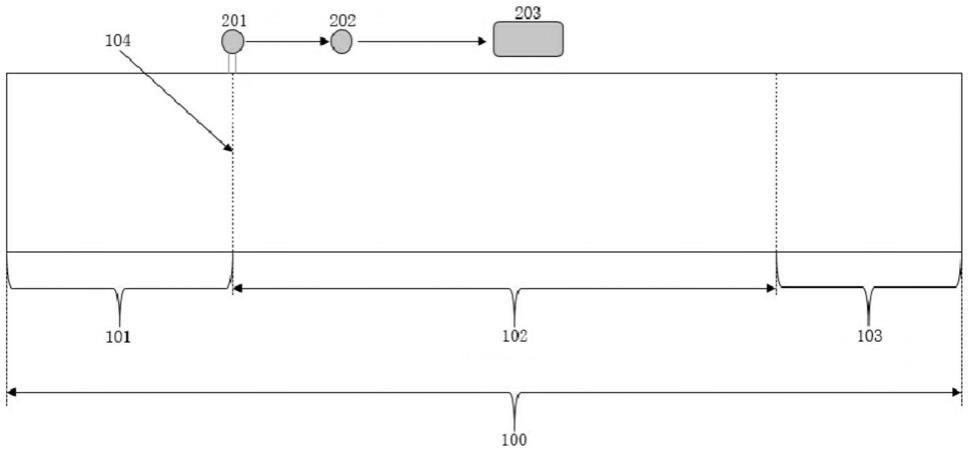

25.附图标记:

26.101.测温棺;102.测温棺盖;103.空隙;104.测温块;105.测温环。

具体实施方式

27.下面结合具体实施例对本发明做进一步的说明。

28.实施例1:

29.一种lini

0.5476

co

0.1195

mn

0.3286

zr

0.0043

o2正极材料的生产工艺,包括如下步骤:

30.(1)测试温度差:将10000重量份的ni

0.55

co

0.12

mn

0.33

(oh)2前驱体、4250重量份的碳酸锂及36重量份的zro2混合均匀,装入匣钵,同时如图3所示,装钵过程中分别在物料底层

和表层埋入两个装有测温块104的测温棺101,测温棺101在装入测温块104后盖好测温棺盖102,进料量为1排,并在进料的匣钵前后分别进8排空匣钵起到带温的作用,以确保物料温度与窑炉持续进料时物料温度基本一致,然后在有氧气氛中进行高温烧结,其中测温棺101由已烧结的lini

0.5476

co

0.1195

mn

0.3286

zr

0.0043

o2正极材料的料块通过切削加工而成,测温块104放入测温棺101中后四周留有空隙103,空隙103的宽度为测温块104中心的两条相互垂直的直线各自长度的10%,烧结过程中,辊道窑保温区上下层温度均设置为935℃,高温段的保温时间为11h,总烧结周期为28h。出料后,掰开料块,取出测温棺101,从中取出测温块104,根据测温块104的收缩情况,定量的推断出物料表层与底层的温度差δt=4℃;

31.(2)正式烧结:将10000重量份的ni

0.55

co

0.12

mn

0.33

(oh)2前驱体、4250重量份的碳酸锂及36重量份的zro2混合均匀,装入匣钵后进入辊道窑在有氧气氛下进行高温烧结。烧结过程中,辊道窑保温区上层温度设置为935℃,下层温度设置为941℃(考虑到测温块与测温棺内壁的空隙及热传导,将辊道窑上下层温度差设置为δt 2℃),高温段的保温时间为11h,总烧结周期为28h。

32.取正式烧结后匣钵内表层及底层的料块进行显微结构分析,并分别将匣钵内表层及底层的料块制备成成品进行半电池测试,其中测试方法为先充电至4.35v,再在0.1c下进行倍率放电,截止电压均为2.8v。

33.测试结果:表层及底层的料块的sem结果如图1所示,由图1可知,制得的表层与底层物料一次粒子相当,无显著差异。同时测得上层物料制备的半电池克容量为178mah,下层物料制备的克容量达179mah,基本为同一水平,表明产品具有较高的一致性。

34.实施例2:

35.一种lini

0.6438

co

0.06933

mn

0.2773

zr

0.0037

al

0.0058

o2正极材料的生产工艺,包括如下步骤:

36.(1)测试温度差:将10000重量份的ni

0.65

co

0.08

mn

0.27

(oh)2前驱体、4640重量份的氢氧化锂及29重量份的zro2、19重量份的al2o3混合均匀,装入匣钵,同时如图4所示,装钵过程中分别在物料底层和表层埋入两个装有测温环105的测温棺101,测温棺101在装入测温环105后盖好测温棺盖102,进料量为1排,并在进料的匣钵前后分别进8排空匣钵起到带温的作用,以确保物料温度与窑炉持续进料时物料温度基本一致,然后在有氧气氛中进行高温烧结,其中测温棺101由已烧结的lini

0.6438

co

0.06933

mn

0.2773

zr

0.0037

al

0.0058

o2正极材料的料块通过切削加工而成,测温环105放入测温棺101中后四周留有空隙,空隙的宽度为测温环105中心的两条相互垂直的直线各自长度的10%,烧结过程中,辊道窑保温区上下层温度均设置为928℃,高温段的保温时间为12h,总烧结周期为30h。出料后,掰开料块,取出测温棺101,从中取出测温环105,根据测温环105的收缩情况,定量的推断出物料表层与底层的温度差δt=4℃;

37.(2)正式烧结:将10000重量份的ni

0.65

co

0.07

mn

0.28

(oh)2前驱体、4640重量份的氢氧化锂及29重量份的zro2、19重量份的al2o3混合均匀,装入匣钵后进入辊道窑在有氧气氛下进行高温烧结。烧结过程中,辊道窑保温区上层温度设置为928℃,下层温度设置为934℃(考虑到测温环与测温棺内壁的空隙及热传导,将辊道窑上下层温度差设置为δt 2℃),高温段的保温时间为12h,总烧结周期为30h。

38.取正式烧结后匣钵内表层及底层的料块进行显微结构分析,并分别将匣钵内表层

及底层的料块制备成成品进行半电池测试,其中测试方法为先充电至4.35v,再在0.1c下进行倍率放电,截止电压均为2.8v。

39.测试结果:表层及底层的料块的sem结果显示表层与底层物料一次粒子相当,无显著差异。同时测得上层物料制备的半电池克容量为189mah,下层物料制备的克容量达189.5mah,基本为同一水平,表明产品具有较高的一致性。

40.实施例3:

41.一种lini

0.6904

co

0.0493

mn

0.2466

zr

0.0042

al

0.0054b0.0042

o2正极材料的生产工艺,包括如下步骤:

42.(1)测试温度差:将10000重量份的ni

0.70

co

0.05

mn

0.25

(oh)2前驱体、4780重量份的氢氧化锂及36重量份的zro2、19重量份的al2o3、10重量份的b2o3混合均匀,装入匣钵,装钵过程中分别在物料底层和表层埋入两个装有测温块的测温棺,测温棺在装入测温块后盖好测温棺盖,进料量为1排,并在进料的匣钵前后分别进8排空匣钵起到带温的作用,以确保物料温度与窑炉持续进料时物料温度基本一致,然后在有氧气氛中进行高温烧结,其中测温棺由已烧结的lini

0.6904

co

0.0493

mn

0.2466

zr

0.0042

al

0.0054b0.0042

o2正极材料的料块通过切削加工而成,测温块放入测温棺中后四周留有空隙,空隙的宽度为测温块中心的两条相互垂直的直线各自长度的10%,烧结过程中,辊道窑保温区上下层温度均设置为923℃,高温段的保温时间为10.5h,总烧结周期为26h。出料后,掰开料块,取出测温棺,从中取出测温块,根据测温块的收缩情况,定量的推断出物料表层与底层的温度差δt=5℃;

43.(2)正式烧结:将10000重量份的ni

0.70

co

0.05

mn

0.25

(oh)2前驱体、4780重量份的氢氧化锂及36重量份的zro2、19重量份的al2o3、10重量份的b2o3混合均匀,装入匣钵后进入辊道窑在有氧气氛下进行高温烧结。烧结过程中,辊道窑保温区上层温度设置为923℃,下层温度设置为930℃(考虑到测温块与测温棺内壁的空隙及热传导,将辊道窑上下层温度差设置为δt 2℃),高温段的保温时间为10.5h,总烧结周期为26h。

44.取正式烧结后匣钵内表层及底层的料块进行显微结构分析,并分别将匣钵内表层及底层的料块制备成成品进行半电池测试,其中测试方法为先充电至4.35v,再在0.1c下进行倍率放电,截止电压均为2.8v。

45.测试结果:表层及底层的料块的sem结果显示表层与底层物料一次粒子相当,无显著差异。同时测得上层物料制备的半电池克容量为193mah,下层物料制备的克容量达192mah,基本为同一水平,表明产品具有较高的一致性。

46.实施例4:

47.一种lico

0.9859

al

0.0093

mg

0.0047

o2正极材料的生产工艺,包括如下步骤:

48.(1)测试温度差:将10000重量份的co3o4前驱体、4800重量份的碳酸锂及60重量份的al2o3、24重量份的mgo混合均匀,装入匣钵,装钵过程中分别在物料底层和表层埋入两个装有测温块的测温棺,测温棺在装入测温块后盖好测温棺盖,进料量为1排,并在进料并在进料的匣钵前后分别进8排空匣钵起到带温的作用,以确保物料温度与窑炉持续进料时物料温度基本一致,然后在有氧气氛中进行高温烧结,其中测温棺由已烧结的lico

0.9859

al

0.0093

mg

0.0047

o2正极材料的料块通过切削加工而成,测温块放入测温棺中后四周留有空隙,空隙的宽度为测温块中心的两条相互垂直的直线各自长度的10%,烧结过程中,辊道窑保温区上下层温度均设置为1020℃,高温段的保温时间为14h,总烧结周期为32h。出

料后,掰开料块,取出测温棺,从中取出测温块,根据测温块的收缩情况,定量的推断出物料表层与底层的温度差δt=7℃;

49.(2)正式烧结:将10000重量份的co3o4前驱体、4800重量份的碳酸锂及60重量份的al2o3、24重量份的mgo混合均匀,装入匣钵后进入辊道窑在有氧气氛下进行高温烧结。烧结过程中,辊道窑保温区上层温度设置为1020℃,下层温度设置为1029℃(考虑到测温块与测温棺内壁的空隙及热传导,将辊道窑上下层温度差设置为δt 2℃),高温段的保温时间为14h,总烧结周期为32h。

50.取正式烧结后匣钵内表层及底层的料块进行显微结构分析,并分别将匣钵内表层及底层的料块制备成成品进行半电池测试,其中测试方法为先充电至4.35v,再在0.1c下进行倍率放电,截止电压均为2.8v。

51.测试结果:表层及底层的料块的sem结果显示表层与底层物料一次粒子相当,无显著差异。同时测得上层物料制备的半电池克容量为191mah,下层物料制备的克容量达192mah,基本为同一水平,表明产品具有较高的一致性。

52.对比例1:

53.一种lini

0.5476

co

0.1195

mn

0.3286

zr

0.0043

o2正极材料的生产工艺,包括如下步骤:

54.将10000重量份的ni

0.55

co

0.12

mn

0.33

(oh)2前驱体、4250重量份的碳酸锂及36重量份的zro2混合均匀,装入匣钵后进入辊道窑在有氧气氛下进行高温烧结。烧结过程中,辊道窑保温区上下层温度均设置为935℃。

55.取烧结后匣钵内表层及底层的料块进行显微结构分析,并分别将匣钵内表层及底层的料块制备成成品进行半电池测试,其中测试方法为先充电至4.35v,再在0.1c下进行倍率放电,截止电压均为2.8v。

56.测试结果:表层及底层的料块的sem结果如图2所示,由图2可知,表层的物料一次粒子明显更大,而底部的物料存在明显的粒子未长大的情况。同时测得上层物料制备的半电池克容量为177mah,下层物料制备的克容量达182mah,可见上下层的物料性质上已出现断层,产品的一致性较差。

57.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。