利用装车料斗系统转运物料的方法

1.技术领域

2.本发明涉及码头等处用于装卸转运货物的方法和设备技术领域,具体涉及一种装车料斗及转运物料的方法。

背景技术:

3.一般大宗散装物料如砂石、肥料、矿砂、水泥、煤炭等的运输方式,大都是采用承载量很大的船舶先予装入船舱内,经由远距离海洋运送至陆地上设置的港口,使用港口的装卸设备将上述物料装卸至大型的散装货物运输车(以下简称转运车辆)上,然后改由内陆运送方式将物料运送至生产工厂内作为生产原料,或者将货物暂时存放于堆场等待转运。为了压缩船舶在港时间、节省船期,提高船舶的装卸效率是核心因素,船舶的装卸效率也是衡量港口竞争力的主要标志之一。通常的卸船作业是采用码头上的门式起重机,经过船舶

---

门机

---

转运料斗

---

转运车辆

---

货物堆场的过程实现物料的转运,现有的装车漏斗仅仅是一个机械装置,或缺乏自动化、智能化控制系统,或自动化程度不高,自动化程度、装卸效率和装卸精准度都有待提高。如日照港股份有限公司、山东固润工程技术有限公司2018年4月15申请的名称为散装物料的卸料储运设备及转运方法、申请号为201810335066.4 的发明专利申请,也存在自动化程度不高等问题。简言之现有的装车漏斗主要存在以下问题:1、占用场地。转运料斗使用时需要占用作业场地,不使用时需要搬运到码头前沿专门的场地存放。

4.2、机动性能差,装车效率低,使用成本高。门机需要移仓时,转运料斗需要先撤电清料,然后使用大型叉车挪动。

5.3、不能实现精准装车。现有的转运料斗(或者漏斗)不论是敞口的漏斗还是人工控制、或者是自动控制的料斗,基本上是将车辆装满不溢料为标准,不能实现精确计量。

6.4、安全性差。转运车辆在装车过程中,车辆位于料斗的正下方,门机抓斗在车辆的正上方作业,存在溢料埋车等安全隐患。

7.5、频繁搬运料斗导致故障率高。

8.6、现场装料流程和装料情况无法远程监控,现场紧急情况响应不够迅速,现场急停处理存在危险。

技术实现要素:

9.本发明的目的在于克服现有技术的不足,提供一种不占用作业场地和存放场地、装卸效率高、计量精确、自动化程度高的利用装车料斗系统转运物料的方法。

10.本发明为实现上述目的所采用的技术方案是:一种利用装车料斗系统转运物料的方法,其特征在于:该方法采用装车料斗系统转运物料,具体步骤如下:

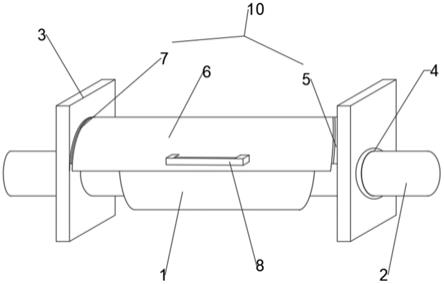

a)自动装车模式下,车辆识别子系统和自动装车子系统同时启动;车辆识别子系统读取转运车辆射频卡信息,通过车辆识别软件将射频卡信息与数据库中存储的对应的车辆信息进行匹配,匹配成功后将车辆的长、宽、高、载重、物料种类等参数送至现场plc控制器;所述的装车料斗系统包括框架、安装于框架上部的用于承接物料的料斗,料斗的下端设有出料口,框架上设有连接臂,框架的下端设有行走车轮,连接臂与码头门机相连,行走车轮可在码头门机轨道上移动;料斗下部的空间能够通过转运车辆,转运车辆可以停放在卸料斗下方的装车位进行装料;b)现场plc控制器对车位检测信号、料位检测信号和仓门开度信号进行实时采集;通过内置智能控制程序,自动计算装车高度即“料满区”高度,自动判断当前车辆装车状态,包括倒车“到位”状态、提车“到位”状态和下料口“有车”状态;通过采用上述技术方案,框架上设有连接臂,框架的下端设有行走车轮,连接臂与门机相连,行走车轮可在门机轨道上移动,与门机共用轨道,不占用作业场地和存放场地;门机在装船或者卸船不需要使用料斗时,也不妨碍门机作业,因此不需要频繁搬运。在门机需要移仓时,料斗和关联的门机同步移动,不需要给料斗撤电清料,装车等待时间短,提高了装车效率;料斗随门机同步移动,不需要使用大型叉车等大型设备,降低了料斗的使用成本;c) 门机司机在料斗内存料未满的情况下连续向料斗内卸料,当转运车辆倒入下料口下方时,现场plc控制器判断当前下料口下方为“有车”状态,引导信号灯亮起“黄灯”,同时led显示屏显示“请倒车”,提示转运车辆继续向后倒车;d)当第一车辆定位传感器检测到转运车辆的车厢前板时,现场plc控制器判断转运车辆当前已倒车“到位”,引导信号灯亮“红灯”,同时led显示屏显示“请停车”,转运车辆停车等待装车,同时,现场plc控制器控制仓门开启一定开度,开始装料;e)现场plc控制器根据不同转运车辆的“料满区”高度要求控制仓门连续向转运车辆装料,当第一料位传感器和第二料位传感器均检测到当前料位在“料满区”高度时,关闭仓门,引导信号灯亮“红灯”和“黄灯”,同时led显示屏显示“请提车”,提示转运车辆向前提车;f)转运车辆根据导引信号向前提车,当第二车辆定位传感器检测到转运车辆的车厢后板时,现场plc控制器判断转运车辆当前已首次提车“到位”,引导信号灯亮“红灯”,同时led显示屏显示“请停车”,转运车辆停车等待装车,同时,现场plc控制器控制仓门开启一定开度再次装料;g)仓门连续向转运车装料,当第一料位传感器和第二料位传感器均检测到当前料位在“料满区”高度时,仓门关闭,引导信号灯亮“红灯”和“黄灯”,同时led显示屏显示“请提车”,提示转运车辆向前提车;h)转运车辆向前提车,当第二车辆定位传感器检测不到转运车辆车厢底板时,现场plc控制器判断转运车辆进入最后一次装料流程,引导信号灯亮“红灯”,同时led显示屏显示“请停车”,转运车辆停车等待装车;i)第一料位传感器或第二料位传感器检测到当前料位高度不在“料满区”高度,现场plc控制仓门开启一定开度,开始最后一次装料;j)当第一料位传感器和第二料位传感器均检测到当前料位高度在“料满区”高度时,现场plc控制仓门关闭,引导信号灯亮“绿灯”,同时led显示屏显示“请开出”;k)司机驾车驶离卸料斗下料口下方,装车流程完成;

l) 重复以上c~n步骤操作,进行下一辆转运车辆的装车流程;m)以上所有步骤通过远程组态对现场料斗的运行状态进行实时监控和记录,实现对现场料斗工作状态和运行数据的远程监控和集中管理;当现场出现紧急情况时,系统有报警提示功能,可通过远程监控功能快速处理现场的紧急情况。

11.上述的利用装车料斗系统转运物料的方法中,所述的车辆识别子系统包括车辆识别软件、信息数据平台、无线传输设备cpe、led显示屏、读卡器、射频卡、交换机,信息数据平台存储转运车辆信息及物料信息,读卡器读取当前转运车辆射频卡信息,车辆识别软件基于无线传输设备cpe获取信息数据平台存储的车辆信息、物料信息,并将射频卡信息与信息数据平台存储的车辆信息进行匹配,确定当前转运车辆的车辆信息(含长、宽、高等);车辆引导信息可在led显示屏上显示;读卡器设置于右前方立柱上,交换机采用工业专用交换机,设置于二层平台控制箱内。

12.上述的利用装车料斗系统转运物料的方法中,所述的自动装车子系统包括现场plc控制器、触摸屏、引导信号灯、车辆定位传感器、车厢内料位传感器,仓门开度检测传感器;车辆识别软件基于无线网络传输设备cpe,将从信息数据平台获取的车辆信息传送至现场plc控制器,现场plc控制器对车位检测、料位检测信号和皮带秤物料重量计量信号进行实时采集;现场plc控制器内置智能控制程序,可根据车辆信息、车位信息、车内料位信息自动判断当前车辆装车状态;根据当前车辆装车状态,plc将车辆引导信息传送至led显示屏,并控制红绿黄三色指示灯,转运车辆司机可根据led显示屏的导引信息和三色指示灯的提示完成相应的动作;现场plc控制器根据车辆位置和车内料位控制仓门开度和开关;现场plc控制器设置于二层平台控制箱内;信息数据平台设置于码头的信息管理中心,读卡器、led显示屏、无线传输设备cpe设置于框架上且靠近装车位,交换机采用工业专用交换机,设置于总控箱内;通过采用上述技术方案,车辆识别模块自动识别转运车辆类型,根据车辆信息自动设置车厢装车料位高度。

13.料位传感器为设置于卸料斗出料口前后的各1个超声波物料测距雷达,对车厢内料位进行实时检测,并判断转运车辆是否进入卸料斗的下方;车辆定位传感器为设置于出料口前的1个超声波测距传感器和设置于出料口后的各2个超声波测距传感器,用于测量转运车辆进入卸料斗下方的位置;引导信号灯包括设置于后立柱上、位于卸料斗两侧的各1组信号灯,实时显示转运车辆导引信号;仓门开度检测传感器设置于与仓门伸缩杆方向平行的支架上。

14.通过采用上述技术方案,在框架上设置led显示屏和引导信号灯,实现了人机互动,适时地提示司机其所驾驶的转运车辆所处的位置、装料情况,减少误操作。

15.上述的利用装车料斗系统转运物料的方法中,所述的车辆定位传感器、料位传感器为超声波测距传感器或声波测距雷达。

16.上述的利用装车料斗系统转运物料的方法中,所述的框架包括左前立柱、右前立柱、左后立柱、右后立柱至少4根立柱,每两根相邻的立柱的顶端之间连接有横梁,所述的转运料斗的上端连接于横梁上;所述的行走车轮设置于立柱的下端。

17.进一步地,还包括本地手动控制子系统,本地手动控制子系统可以脱离车辆识别

子系统、自动装车子系统独立运行,作为自动装车子系统的补充,用于特殊情况下人工控制完成装车流程;本地手动控制子系统包括手动控制箱、触摸屏和遥控器;所述的框架上设有手动控制箱,手动控制箱内设有输送皮带和振动电机的手/自动模式转换按钮、手动控制按钮、急停按钮、触摸屏和遥控无线控制模块,当发生紧急情况需要紧急关闭仓门时,按下急停按钮或触摸屏上急停功能键,仓门便紧急关闭;将手/自动模式转换按钮切换至手动控制模式,可通过现场手动控制按钮或可移动的无线控制器/遥控器远程操作,操作人员可指挥转运车辆运行,并手动控制仓门开启或关闭,完成整个装车流程。

18.触摸屏可对当前装车状态,车辆信息、物料信息、装料重量、仓门开启状态等参数通过直观的图形、动画进行显示,当车辆识别子系统故障时,可现场设定车辆信息,使整个装车流程顺利完成。

19.通过采用上述技术方案,在框架上设有手动控制箱,调试或手动操作时,既可以通过总控箱操作,也可以在地面通过手动控制箱操作,而在正常工作时,则是控制系统根据设定的程序和参数自动控制;而安全巡视人员也可以手持无线控制器进行远程操作,进行人工干预。

20.本发明的有益效果:1、框架上设有连接臂,连接臂与门机相连,框架的下端设置的行走车轮可在门机轨道上移动,与门机共用轨道,不占用作业场地和存放场地;门机在装船或者卸船不需要使用料斗时,也不妨碍门机作业,因此不需要频繁搬运。在门机需要移仓时,料斗和关联的门机同步移动,不需要给料斗撤电清料,提高了装车效率;料斗随门机同步移动,不需要使用大型叉车等大型设备,降低了料斗的使用成本。

21.2、车辆识别模块自动识别转运车辆类型,根据车辆信息自动设置车厢装车料位高度;设有led显示屏和引导信号灯,实现了人机互动,适时地提示司机其所驾驶的转运车辆所处的位置、装料情况,减少误操作。

22.3、可通过远程组态对现场料斗的运行状态进行实时监控和记录,可实现对现场料斗远程监控和集中管理;当现场出现紧急情况时,系统有报警提示功能,并通过远程监控功能快速处理现场的紧急情况。

具体实施方式

23.为能清楚说明本方案的技术特点,下面通过非限定性的实施例对本发明做进一步的说明。

24.一种利用装车料斗系统转运物料的方法,该方法采用装车料斗系统转运物料,具体步骤如下:a)自动装车模式下,车辆识别子系统和自动装车子系统同时启动;车辆识别子系统读取转运车辆射频卡信息,通过车辆识别软件将射频卡信息与数据库中存储的对应的车辆信息进行匹配,匹配成功后将车辆的长、宽、高、载重、物料种类等参数送至现场plc控制器;所述的装车料斗系统包括框架、安装于框架上部的用于承接物料的料斗,料斗的下端设有出料口,框架上设有连接臂,框架的下端设有行走车轮,连接臂与码头门机相连,行走车轮可在码头门机轨道上移动;料斗下部的空间能够通过转运车辆,转运车辆可以停放在卸料斗下方的装车位进行装料;

b)现场plc控制器对车位检测信号、料位检测信号和仓门开度信号进行实时采集;通过内置智能控制程序,自动计算装车高度即“料满区”高度,自动判断当前车辆装车状态,包括倒车“到位”状态、提车“到位”状态和下料口“有车”状态;c) 门机司机在料斗内存料未满的情况下连续向料斗内卸料,当转运车辆倒入下料口下方时,现场plc控制器判断当前下料口下方为“有车”状态,引导信号灯亮起“黄灯”,同时led显示屏显示“请倒车”,提示转运车辆继续向后倒车;d)当第一车辆定位传感器检测到转运车辆的车厢前板时,现场plc控制器判断转运车辆当前已倒车“到位”,引导信号灯亮“红灯”,同时led显示屏显示“请停车”,转运车辆停车等待装车,同时,现场plc控制器控制仓门开启一定开度,开始装料;e)现场plc控制器根据不同转运车辆的“料满区”高度要求控制仓门连续向转运车辆装料,当第一料位传感器和第二料位传感器均检测到当前料位在“料满区”高度时,关闭仓门,引导信号灯亮“红灯”和“黄灯”,同时led显示屏显示“请提车”,提示转运车辆向前提车;f)转运车辆根据导引信号向前提车,当第二车辆定位传感器检测到转运车辆的车厢后板时,现场plc控制器判断转运车辆当前已首次提车“到位”,引导信号灯亮“红灯”,同时led显示屏显示“请停车”,转运车辆停车等待装车,同时,现场plc控制器控制仓门开启一定开度再次装料;g)仓门连续向转运车装料,当第一料位传感器和第二料位传感器均检测到当前料位在“料满区”高度时,仓门关闭,引导信号灯亮“红灯”和“黄灯”,同时led显示屏显示“请提车”,提示转运车辆向前提车;h)转运车辆向前提车,当第二车辆定位传感器检测不到转运车辆车厢底板时,现场plc控制器判断转运车辆进入最后一次装料流程,引导信号灯亮“红灯”,同时led显示屏显示“请停车”,转运车辆停车等待装车;i)第一料位传感器或第二料位传感器检测到当前料位高度不在“料满区”高度,现场plc控制仓门开启一定开度,开始最后一次装料;j)当第一料位传感器和第二料位传感器均检测到当前料位高度在“料满区”高度时,现场plc控制仓门关闭,引导信号灯亮“绿灯”,同时led显示屏显示“请开出”;k)司机驾车驶离卸料斗下料口下方,装车流程完成。

25.l) 重复以上c~n步骤操作,进行下一辆转运车辆的装车流程。

26.m)以上所有步骤通过远程组态对现场料斗的运行状态进行实时监控和记录,实现对现场料斗工作状态和运行数据的远程监控和集中管理;当现场出现紧急情况时,系统有报警提示功能,可通过远程监控功能快速处理现场的紧急情况。

27.所述的车辆识别子系统包括车辆识别软件、信息数据平台、无线传输设备cpe、led显示屏、读卡器、射频卡、交换机,信息数据平台存储转运车辆信息及物料信息,读卡器读取当前转运车辆射频卡信息,车辆识别软件基于无线传输设备cpe获取信息数据平台存储的车辆信息、物料信息,并将射频卡信息与信息数据平台存储的车辆信息进行匹配,确定当前转运车辆的车辆信息(含长、宽、高等);车辆引导信息可在led显示屏上显示;读卡器设置于右前方立柱上,交换机采用工业专用交换机,设置于二层平台控制箱内。

28.所述的自动装车子系统包括现场plc控制器、触摸屏、引导信号灯、车辆定位传感器、车厢内料位传感器,仓门开度检测传感器;

车辆识别软件基于无线网络传输设备cpe,将从信息数据平台获取的车辆信息传送至现场plc控制器,现场plc控制器对车位检测、料位检测信号和皮带秤物料重量计量信号进行实时采集;现场plc控制器内置智能控制程序,可根据车辆信息、车位信息、车内料位信息自动判断当前车辆装车状态;根据当前车辆装车状态,plc将车辆引导信息传送至led显示屏,并控制红绿黄三色指示灯,转运车辆司机可根据led显示屏的导引信息和三色指示灯的提示完成相应的动作;现场plc控制器根据车辆位置和车内料位控制仓门开度和开关;现场plc控制器设置于二层平台控制箱内;料位传感器为设置于卸料斗出料口前后的各1个超声波物料测距雷达,对车厢内料位进行实时检测,并判断转运车辆是否进入卸料斗的下方;车辆定位传感器为设置于出料口前的1个超声波测距传感器和设置于出料口后的各2个超声波测距传感器,用于测量转运车辆进入卸料斗下方的位置;引导信号灯包括设置于后立柱上、位于卸料斗两侧的各1组信号灯,实时显示转运车辆导引信号;仓门开度检测传感器设置于与仓门伸缩杆方向平行的支架上。

29.所述的车辆定位传感器、料位传感器为超声波测距传感器或声波测距雷达。

30.所述的框架包括左前立柱、右前立柱、左后立柱、右后立柱至少4根立柱,每两根相邻的立柱的顶端之间连接有横梁,所述的转运料斗的上端连接于横梁上;所述的行走车轮设置于立柱的下端。

31.还包括本地手动控制子系统,本地手动控制子系统可以脱离车辆识别子系统、自动装车子系统独立运行,作为自动装车子系统的补充,用于特殊情况下人工控制完成装车流程;本地手动控制子系统包括手动控制箱、触摸屏和遥控器;所述的框架上设有手动控制箱,手动控制箱内设有输送皮带和振动电机的手/自动模式转换按钮、手动控制按钮、急停按钮、触摸屏和遥控无线控制模块,当发生紧急情况需要紧急关闭仓门时,按下急停按钮或触摸屏上急停功能键,仓门便紧急关闭;将手/自动模式转换按钮切换至手动控制模式,可通过现场手动控制按钮或可移动的无线控制器/遥控器远程操作,操作人员可指挥转运车辆运行,并手动控制仓门开启或关闭,完成整个装车流程。

32.触摸屏可对当前装车状态,车辆信息、物料信息、装料重量、仓门开启状态等参数通过直观的图形、动画进行显示,当车辆识别子系统故障时,可现场设定车辆信息,使整个装车流程顺利完成。

1.技术领域

2.本发明涉及码头等处用于装卸转运货物的方法和设备技术领域,具体涉及一种装车料斗及转运物料的方法。

背景技术:

3.一般大宗散装物料如砂石、肥料、矿砂、水泥、煤炭等的运输方式,大都是采用承载量很大的船舶先予装入船舱内,经由远距离海洋运送至陆地上设置的港口,使用港口的装卸设备将上述物料装卸至大型的散装货物运输车(以下简称转运车辆)上,然后改由内陆运送方式将物料运送至生产工厂内作为生产原料,或者将货物暂时存放于堆场等待转运。为了压缩船舶在港时间、节省船期,提高船舶的装卸效率是核心因素,船舶的装卸效率也是衡量港口竞争力的主要标志之一。通常的卸船作业是采用码头上的门式起重机,经过船舶

---

门机

---

转运料斗

---

转运车辆

---

货物堆场的过程实现物料的转运,现有的装车漏斗仅仅是一个机械装置,或缺乏自动化、智能化控制系统,或自动化程度不高,自动化程度、装卸效率和装卸精准度都有待提高。如日照港股份有限公司、山东固润工程技术有限公司2018年4月15申请的名称为散装物料的卸料储运设备及转运方法、申请号为201810335066.4 的发明专利申请,也存在自动化程度不高等问题。简言之现有的装车漏斗主要存在以下问题:1、占用场地。转运料斗使用时需要占用作业场地,不使用时需要搬运到码头前沿专门的场地存放。

4.2、机动性能差,装车效率低,使用成本高。门机需要移仓时,转运料斗需要先撤电清料,然后使用大型叉车挪动。

5.3、不能实现精准装车。现有的转运料斗(或者漏斗)不论是敞口的漏斗还是人工控制、或者是自动控制的料斗,基本上是将车辆装满不溢料为标准,不能实现精确计量。

6.4、安全性差。转运车辆在装车过程中,车辆位于料斗的正下方,门机抓斗在车辆的正上方作业,存在溢料埋车等安全隐患。

7.5、频繁搬运料斗导致故障率高。

8.6、现场装料流程和装料情况无法远程监控,现场紧急情况响应不够迅速,现场急停处理存在危险。

技术实现要素:

9.本发明的目的在于克服现有技术的不足,提供一种不占用作业场地和存放场地、装卸效率高、计量精确、自动化程度高的利用装车料斗系统转运物料的方法。

10.本发明为实现上述目的所采用的技术方案是:一种利用装车料斗系统转运物料的方法,其特征在于:该方法采用装车料斗系统转运物料,具体步骤如下:

a)自动装车模式下,车辆识别子系统和自动装车子系统同时启动;车辆识别子系统读取转运车辆射频卡信息,通过车辆识别软件将射频卡信息与数据库中存储的对应的车辆信息进行匹配,匹配成功后将车辆的长、宽、高、载重、物料种类等参数送至现场plc控制器;所述的装车料斗系统包括框架、安装于框架上部的用于承接物料的料斗,料斗的下端设有出料口,框架上设有连接臂,框架的下端设有行走车轮,连接臂与码头门机相连,行走车轮可在码头门机轨道上移动;料斗下部的空间能够通过转运车辆,转运车辆可以停放在卸料斗下方的装车位进行装料;b)现场plc控制器对车位检测信号、料位检测信号和仓门开度信号进行实时采集;通过内置智能控制程序,自动计算装车高度即“料满区”高度,自动判断当前车辆装车状态,包括倒车“到位”状态、提车“到位”状态和下料口“有车”状态;通过采用上述技术方案,框架上设有连接臂,框架的下端设有行走车轮,连接臂与门机相连,行走车轮可在门机轨道上移动,与门机共用轨道,不占用作业场地和存放场地;门机在装船或者卸船不需要使用料斗时,也不妨碍门机作业,因此不需要频繁搬运。在门机需要移仓时,料斗和关联的门机同步移动,不需要给料斗撤电清料,装车等待时间短,提高了装车效率;料斗随门机同步移动,不需要使用大型叉车等大型设备,降低了料斗的使用成本;c) 门机司机在料斗内存料未满的情况下连续向料斗内卸料,当转运车辆倒入下料口下方时,现场plc控制器判断当前下料口下方为“有车”状态,引导信号灯亮起“黄灯”,同时led显示屏显示“请倒车”,提示转运车辆继续向后倒车;d)当第一车辆定位传感器检测到转运车辆的车厢前板时,现场plc控制器判断转运车辆当前已倒车“到位”,引导信号灯亮“红灯”,同时led显示屏显示“请停车”,转运车辆停车等待装车,同时,现场plc控制器控制仓门开启一定开度,开始装料;e)现场plc控制器根据不同转运车辆的“料满区”高度要求控制仓门连续向转运车辆装料,当第一料位传感器和第二料位传感器均检测到当前料位在“料满区”高度时,关闭仓门,引导信号灯亮“红灯”和“黄灯”,同时led显示屏显示“请提车”,提示转运车辆向前提车;f)转运车辆根据导引信号向前提车,当第二车辆定位传感器检测到转运车辆的车厢后板时,现场plc控制器判断转运车辆当前已首次提车“到位”,引导信号灯亮“红灯”,同时led显示屏显示“请停车”,转运车辆停车等待装车,同时,现场plc控制器控制仓门开启一定开度再次装料;g)仓门连续向转运车装料,当第一料位传感器和第二料位传感器均检测到当前料位在“料满区”高度时,仓门关闭,引导信号灯亮“红灯”和“黄灯”,同时led显示屏显示“请提车”,提示转运车辆向前提车;h)转运车辆向前提车,当第二车辆定位传感器检测不到转运车辆车厢底板时,现场plc控制器判断转运车辆进入最后一次装料流程,引导信号灯亮“红灯”,同时led显示屏显示“请停车”,转运车辆停车等待装车;i)第一料位传感器或第二料位传感器检测到当前料位高度不在“料满区”高度,现场plc控制仓门开启一定开度,开始最后一次装料;j)当第一料位传感器和第二料位传感器均检测到当前料位高度在“料满区”高度时,现场plc控制仓门关闭,引导信号灯亮“绿灯”,同时led显示屏显示“请开出”;k)司机驾车驶离卸料斗下料口下方,装车流程完成;

l) 重复以上c~n步骤操作,进行下一辆转运车辆的装车流程;m)以上所有步骤通过远程组态对现场料斗的运行状态进行实时监控和记录,实现对现场料斗工作状态和运行数据的远程监控和集中管理;当现场出现紧急情况时,系统有报警提示功能,可通过远程监控功能快速处理现场的紧急情况。

11.上述的利用装车料斗系统转运物料的方法中,所述的车辆识别子系统包括车辆识别软件、信息数据平台、无线传输设备cpe、led显示屏、读卡器、射频卡、交换机,信息数据平台存储转运车辆信息及物料信息,读卡器读取当前转运车辆射频卡信息,车辆识别软件基于无线传输设备cpe获取信息数据平台存储的车辆信息、物料信息,并将射频卡信息与信息数据平台存储的车辆信息进行匹配,确定当前转运车辆的车辆信息(含长、宽、高等);车辆引导信息可在led显示屏上显示;读卡器设置于右前方立柱上,交换机采用工业专用交换机,设置于二层平台控制箱内。

12.上述的利用装车料斗系统转运物料的方法中,所述的自动装车子系统包括现场plc控制器、触摸屏、引导信号灯、车辆定位传感器、车厢内料位传感器,仓门开度检测传感器;车辆识别软件基于无线网络传输设备cpe,将从信息数据平台获取的车辆信息传送至现场plc控制器,现场plc控制器对车位检测、料位检测信号和皮带秤物料重量计量信号进行实时采集;现场plc控制器内置智能控制程序,可根据车辆信息、车位信息、车内料位信息自动判断当前车辆装车状态;根据当前车辆装车状态,plc将车辆引导信息传送至led显示屏,并控制红绿黄三色指示灯,转运车辆司机可根据led显示屏的导引信息和三色指示灯的提示完成相应的动作;现场plc控制器根据车辆位置和车内料位控制仓门开度和开关;现场plc控制器设置于二层平台控制箱内;信息数据平台设置于码头的信息管理中心,读卡器、led显示屏、无线传输设备cpe设置于框架上且靠近装车位,交换机采用工业专用交换机,设置于总控箱内;通过采用上述技术方案,车辆识别模块自动识别转运车辆类型,根据车辆信息自动设置车厢装车料位高度。

13.料位传感器为设置于卸料斗出料口前后的各1个超声波物料测距雷达,对车厢内料位进行实时检测,并判断转运车辆是否进入卸料斗的下方;车辆定位传感器为设置于出料口前的1个超声波测距传感器和设置于出料口后的各2个超声波测距传感器,用于测量转运车辆进入卸料斗下方的位置;引导信号灯包括设置于后立柱上、位于卸料斗两侧的各1组信号灯,实时显示转运车辆导引信号;仓门开度检测传感器设置于与仓门伸缩杆方向平行的支架上。

14.通过采用上述技术方案,在框架上设置led显示屏和引导信号灯,实现了人机互动,适时地提示司机其所驾驶的转运车辆所处的位置、装料情况,减少误操作。

15.上述的利用装车料斗系统转运物料的方法中,所述的车辆定位传感器、料位传感器为超声波测距传感器或声波测距雷达。

16.上述的利用装车料斗系统转运物料的方法中,所述的框架包括左前立柱、右前立柱、左后立柱、右后立柱至少4根立柱,每两根相邻的立柱的顶端之间连接有横梁,所述的转运料斗的上端连接于横梁上;所述的行走车轮设置于立柱的下端。

17.进一步地,还包括本地手动控制子系统,本地手动控制子系统可以脱离车辆识别

子系统、自动装车子系统独立运行,作为自动装车子系统的补充,用于特殊情况下人工控制完成装车流程;本地手动控制子系统包括手动控制箱、触摸屏和遥控器;所述的框架上设有手动控制箱,手动控制箱内设有输送皮带和振动电机的手/自动模式转换按钮、手动控制按钮、急停按钮、触摸屏和遥控无线控制模块,当发生紧急情况需要紧急关闭仓门时,按下急停按钮或触摸屏上急停功能键,仓门便紧急关闭;将手/自动模式转换按钮切换至手动控制模式,可通过现场手动控制按钮或可移动的无线控制器/遥控器远程操作,操作人员可指挥转运车辆运行,并手动控制仓门开启或关闭,完成整个装车流程。

18.触摸屏可对当前装车状态,车辆信息、物料信息、装料重量、仓门开启状态等参数通过直观的图形、动画进行显示,当车辆识别子系统故障时,可现场设定车辆信息,使整个装车流程顺利完成。

19.通过采用上述技术方案,在框架上设有手动控制箱,调试或手动操作时,既可以通过总控箱操作,也可以在地面通过手动控制箱操作,而在正常工作时,则是控制系统根据设定的程序和参数自动控制;而安全巡视人员也可以手持无线控制器进行远程操作,进行人工干预。

20.本发明的有益效果:1、框架上设有连接臂,连接臂与门机相连,框架的下端设置的行走车轮可在门机轨道上移动,与门机共用轨道,不占用作业场地和存放场地;门机在装船或者卸船不需要使用料斗时,也不妨碍门机作业,因此不需要频繁搬运。在门机需要移仓时,料斗和关联的门机同步移动,不需要给料斗撤电清料,提高了装车效率;料斗随门机同步移动,不需要使用大型叉车等大型设备,降低了料斗的使用成本。

21.2、车辆识别模块自动识别转运车辆类型,根据车辆信息自动设置车厢装车料位高度;设有led显示屏和引导信号灯,实现了人机互动,适时地提示司机其所驾驶的转运车辆所处的位置、装料情况,减少误操作。

22.3、可通过远程组态对现场料斗的运行状态进行实时监控和记录,可实现对现场料斗远程监控和集中管理;当现场出现紧急情况时,系统有报警提示功能,并通过远程监控功能快速处理现场的紧急情况。

具体实施方式

23.为能清楚说明本方案的技术特点,下面通过非限定性的实施例对本发明做进一步的说明。

24.一种利用装车料斗系统转运物料的方法,该方法采用装车料斗系统转运物料,具体步骤如下:a)自动装车模式下,车辆识别子系统和自动装车子系统同时启动;车辆识别子系统读取转运车辆射频卡信息,通过车辆识别软件将射频卡信息与数据库中存储的对应的车辆信息进行匹配,匹配成功后将车辆的长、宽、高、载重、物料种类等参数送至现场plc控制器;所述的装车料斗系统包括框架、安装于框架上部的用于承接物料的料斗,料斗的下端设有出料口,框架上设有连接臂,框架的下端设有行走车轮,连接臂与码头门机相连,行走车轮可在码头门机轨道上移动;料斗下部的空间能够通过转运车辆,转运车辆可以停放在卸料斗下方的装车位进行装料;

b)现场plc控制器对车位检测信号、料位检测信号和仓门开度信号进行实时采集;通过内置智能控制程序,自动计算装车高度即“料满区”高度,自动判断当前车辆装车状态,包括倒车“到位”状态、提车“到位”状态和下料口“有车”状态;c) 门机司机在料斗内存料未满的情况下连续向料斗内卸料,当转运车辆倒入下料口下方时,现场plc控制器判断当前下料口下方为“有车”状态,引导信号灯亮起“黄灯”,同时led显示屏显示“请倒车”,提示转运车辆继续向后倒车;d)当第一车辆定位传感器检测到转运车辆的车厢前板时,现场plc控制器判断转运车辆当前已倒车“到位”,引导信号灯亮“红灯”,同时led显示屏显示“请停车”,转运车辆停车等待装车,同时,现场plc控制器控制仓门开启一定开度,开始装料;e)现场plc控制器根据不同转运车辆的“料满区”高度要求控制仓门连续向转运车辆装料,当第一料位传感器和第二料位传感器均检测到当前料位在“料满区”高度时,关闭仓门,引导信号灯亮“红灯”和“黄灯”,同时led显示屏显示“请提车”,提示转运车辆向前提车;f)转运车辆根据导引信号向前提车,当第二车辆定位传感器检测到转运车辆的车厢后板时,现场plc控制器判断转运车辆当前已首次提车“到位”,引导信号灯亮“红灯”,同时led显示屏显示“请停车”,转运车辆停车等待装车,同时,现场plc控制器控制仓门开启一定开度再次装料;g)仓门连续向转运车装料,当第一料位传感器和第二料位传感器均检测到当前料位在“料满区”高度时,仓门关闭,引导信号灯亮“红灯”和“黄灯”,同时led显示屏显示“请提车”,提示转运车辆向前提车;h)转运车辆向前提车,当第二车辆定位传感器检测不到转运车辆车厢底板时,现场plc控制器判断转运车辆进入最后一次装料流程,引导信号灯亮“红灯”,同时led显示屏显示“请停车”,转运车辆停车等待装车;i)第一料位传感器或第二料位传感器检测到当前料位高度不在“料满区”高度,现场plc控制仓门开启一定开度,开始最后一次装料;j)当第一料位传感器和第二料位传感器均检测到当前料位高度在“料满区”高度时,现场plc控制仓门关闭,引导信号灯亮“绿灯”,同时led显示屏显示“请开出”;k)司机驾车驶离卸料斗下料口下方,装车流程完成。

25.l) 重复以上c~n步骤操作,进行下一辆转运车辆的装车流程。

26.m)以上所有步骤通过远程组态对现场料斗的运行状态进行实时监控和记录,实现对现场料斗工作状态和运行数据的远程监控和集中管理;当现场出现紧急情况时,系统有报警提示功能,可通过远程监控功能快速处理现场的紧急情况。

27.所述的车辆识别子系统包括车辆识别软件、信息数据平台、无线传输设备cpe、led显示屏、读卡器、射频卡、交换机,信息数据平台存储转运车辆信息及物料信息,读卡器读取当前转运车辆射频卡信息,车辆识别软件基于无线传输设备cpe获取信息数据平台存储的车辆信息、物料信息,并将射频卡信息与信息数据平台存储的车辆信息进行匹配,确定当前转运车辆的车辆信息(含长、宽、高等);车辆引导信息可在led显示屏上显示;读卡器设置于右前方立柱上,交换机采用工业专用交换机,设置于二层平台控制箱内。

28.所述的自动装车子系统包括现场plc控制器、触摸屏、引导信号灯、车辆定位传感器、车厢内料位传感器,仓门开度检测传感器;

车辆识别软件基于无线网络传输设备cpe,将从信息数据平台获取的车辆信息传送至现场plc控制器,现场plc控制器对车位检测、料位检测信号和皮带秤物料重量计量信号进行实时采集;现场plc控制器内置智能控制程序,可根据车辆信息、车位信息、车内料位信息自动判断当前车辆装车状态;根据当前车辆装车状态,plc将车辆引导信息传送至led显示屏,并控制红绿黄三色指示灯,转运车辆司机可根据led显示屏的导引信息和三色指示灯的提示完成相应的动作;现场plc控制器根据车辆位置和车内料位控制仓门开度和开关;现场plc控制器设置于二层平台控制箱内;料位传感器为设置于卸料斗出料口前后的各1个超声波物料测距雷达,对车厢内料位进行实时检测,并判断转运车辆是否进入卸料斗的下方;车辆定位传感器为设置于出料口前的1个超声波测距传感器和设置于出料口后的各2个超声波测距传感器,用于测量转运车辆进入卸料斗下方的位置;引导信号灯包括设置于后立柱上、位于卸料斗两侧的各1组信号灯,实时显示转运车辆导引信号;仓门开度检测传感器设置于与仓门伸缩杆方向平行的支架上。

29.所述的车辆定位传感器、料位传感器为超声波测距传感器或声波测距雷达。

30.所述的框架包括左前立柱、右前立柱、左后立柱、右后立柱至少4根立柱,每两根相邻的立柱的顶端之间连接有横梁,所述的转运料斗的上端连接于横梁上;所述的行走车轮设置于立柱的下端。

31.还包括本地手动控制子系统,本地手动控制子系统可以脱离车辆识别子系统、自动装车子系统独立运行,作为自动装车子系统的补充,用于特殊情况下人工控制完成装车流程;本地手动控制子系统包括手动控制箱、触摸屏和遥控器;所述的框架上设有手动控制箱,手动控制箱内设有输送皮带和振动电机的手/自动模式转换按钮、手动控制按钮、急停按钮、触摸屏和遥控无线控制模块,当发生紧急情况需要紧急关闭仓门时,按下急停按钮或触摸屏上急停功能键,仓门便紧急关闭;将手/自动模式转换按钮切换至手动控制模式,可通过现场手动控制按钮或可移动的无线控制器/遥控器远程操作,操作人员可指挥转运车辆运行,并手动控制仓门开启或关闭,完成整个装车流程。

32.触摸屏可对当前装车状态,车辆信息、物料信息、装料重量、仓门开启状态等参数通过直观的图形、动画进行显示,当车辆识别子系统故障时,可现场设定车辆信息,使整个装车流程顺利完成。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。