1.本发明涉及一种混合进料缓冲罐,尤其涉及一种浆态床渣油加氢装置的混合进料缓冲罐。

背景技术:

2.近年来,原油的生产呈现重质化、劣质化的趋势,重油在原油中的比例已高达30%-50%。当前劣质重油的加工主要有催化裂化、固定床加氢、延迟焦化、沸腾床加氢以及浆态床加氢技术。

3.劣质重油的浆态床加氢技术的主要特点是可以处理低质量的、具有高金属、高残碳、高粘度的稠油渣油,劣质重油在高度分散的催化剂作用下,发生临氢热裂化反应,该催化剂的加氢活性较低,主要起抑焦功能,在临氢热裂化反应时,该催化剂能保证重油在较苛刻的反应条件下进行加氢裂化反应而不至于生焦;劣质重油的浆态床加氢技术,液体产物收率高达80%-90%,是目前转化率最高的工艺。

4.通常情况下,劣质重油的浆态床加氢技术的物料在进入浆态床反应器之前,需要先进入混合进料缓冲罐完成混合,这些物料包括易于混合和悬浮的液体新鲜进料、液体减压循环料、含焦炭的固体颗粒、液体催化剂等,混合的另一目的是使介质维持均相同时使介质具有均匀的温度。

技术实现要素:

5.本发明的目的在于提供一种混合进料缓冲罐,该混合进料缓冲罐能用于浆态床渣油加氢装置,具有混合效率高、均相和均温效果好的优点。

6.为达上述目的,本发明提供的混合进料缓冲罐,包括壳体、搅拌器、进料口以及出料口;搅拌器与壳体顶部连接,搅拌器包括轴流型曲面宽叶片和桨式叶片;进料口位于壳体顶部;出料口位于壳体底部。

7.在一实施例中,搅拌器自靠近壳体的顶部至底部依次设有三组轴流型曲面宽叶片和一组桨式叶片。

8.在一实施例中,进料口包括催化剂进料口与物料进料口,物料进料口连接有管线,管线末端靠近壳体底部。

9.在一实施例中,出料口包括浆料出料口、液体出料口。

10.在一实施例中,壳体的上部为柱状结构,下部为锥体结构。

11.在一实施例中,搅拌器与壳体顶部之间通过法兰连接,法兰的内部还设有冷却夹套。

12.在一实施例中,搅拌器偏离壳体的轴心。

13.在一实施例中,搅拌器于靠近壳体的底部一端连接有滑动轴承。

14.在一实施例中,搅拌器与壳体之间设有双端面机械密封。

15.相较于现有技术,本发明具有以下优点:

16.1、本发明的混合进料缓冲罐具有混合效率高,均相和均温效果好的优点。本发明的搅拌器上设有4组叶片,靠近壳体顶部的三组叶片为轴流型曲面宽叶片,靠近壳体底部的叶片为桨式叶片;三组轴流型曲面宽叶片使流体呈现以轴向转动和轴向运动的合成运动,同时轴流型曲面宽叶片的高效剪切挤压作用能使多种物料混合均匀,以此实现均相和均温的效果。

17.2、本发明的混合进料缓冲罐密封性能良好,采用双端面机械密封,通过油站实现三个层次的冷却,分别为机架法兰盘冷却、机械密封下腔体冷却、机械密封动静环腔体的润滑冷却,确保机械密封的平稳运行。

18.3、本发明的混合进料缓冲罐的搅拌器摆动小,通过减速机轴承、机架轴承、以及底部的滑动轴承的调心作用,以此实现搅拌器的稳定运行。

附图说明

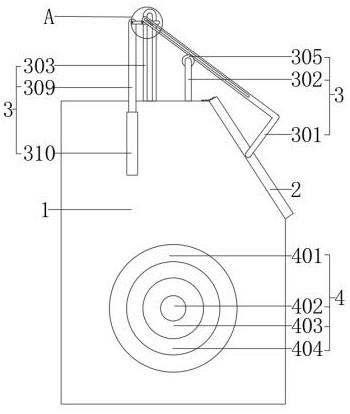

19.图1为本发明的混合进料缓冲罐的一实施例的结构示意图。

20.图2为本发明的滑动轴承支架的一实施例的的截面示意图。

21.图3为本发明的物料进料口的一实施例的的左视示意图。

22.其中,附图标记:

23.搅拌器1

24.壳体2

25.裙座3

26.加强圈4

27.锥体结构5

28.滑动轴承6

29.滑动轴承支架7

30.爬梯8

31.人孔9

32.支撑架10

33.管线11

34.双端面机械密封12

35.n1催化剂进料口

36.n2物料进料口

37.n3浆料出料口

38.n4真空泵口

39.n5、n6、n7接泵口

40.n8液体出料口

41.n9密封口

42.n10通风口

具体实施方式

43.为能更好地理解本发明,现就配合附图对本发明作进一步解释。以下实施例在以

本发明技术方案为前提下进行实施,给出了详细的实施方式和过程,但本发明的保护范围并不限于下述内容。

44.本发明的混合进料缓冲罐,包括搅拌器1、壳体2、进料口以及出料口;搅拌器1与壳体2顶部连接,搅拌器1包括轴流型曲面宽叶片和桨式叶片;进料口位于壳体2顶部;出料口位于壳体2底部。

45.如图1所示,为本发明的混合进料缓冲罐的一实施例的结构示意图。在本实施例中,壳体2的上部为柱状结构,壳体2的下部为锥体结构5,当然在其他实施例中壳体2的上部还可以设计为其他态样,例如锥状、长方体状等,同样地,壳体2的下部也可以设计为其他态样,例如柱状、长方体状等,本发明并不对壳体2的上部及下部的态样作特别限制。

46.此外,壳体2的顶部还设有密封口n9及通风口n10,密封口n9用于气压密封,通风口n10用于抽风降压。

47.搅拌器1的搅拌轴与壳体2顶部之间通过法兰连接,法兰采用金属缠绕垫的方式进行密封。如图1所示,在本实施例中,法兰根据搅拌器1接口的形状设计为椭圆形,本发明并不特别限制法兰的形状,在其他实施例中,使用者可根据搅拌器1接口的形状将法兰设计为对应的形状。法兰的内部还设有冷却夹套(图未示),用以对混合进料缓冲罐的物料进行降温。搅拌器1与壳体2之间的密封部件为双端面机械密封12,双端面机械密封12具有密封性良好的特点,有利于壳体2内的物料保温。

48.搅拌器1的设置位置偏离壳体2的轴心,偏离壳体2轴心位置的设置能使搅拌流场强度的加剧,使物料混合更加均匀。搅拌器1的搅拌轴上自靠近壳体2顶部至底部依次设有轴流型曲面宽叶片和桨式叶片。优选地,轴流型曲面宽叶片的数量为3组,桨式叶片的数量为1组。搅拌器1于靠近壳体2底部的一端连接有滑动轴承6,锥体结构5内侧设有滑动轴承支架7,用以支撑滑动轴承6。本实施例的滑动轴承支架7沿b向的截面图如图2所示,当然在其他实施例中滑动轴承支架7还可以采取其他态样,本发明并不特别限制。滑动轴承6能使搅拌器1运行平稳同时减少噪声的产生,大大减少摩擦损失,有利于混合进料缓冲罐的长期使用。

49.进料口位于壳体2的顶部,进料口包括催化剂进料口n1与物料进料口n2,液体新鲜进料、液体减压循环料、含焦炭的固体颗粒通过催化剂进料口n1进入混合进料缓冲罐,液体催化剂通过物料进料口n2进入混合进料缓冲罐。物料进料口n2的左视示意图如图3所示,该进料管采用两个呈60度夹角的支架固定在壳体2上,物料进料口n2还连接有管线11,管线11的末端靠近壳体2的底部。管线11通过壳体2内壁设有的支撑架10与壳体2连接,支撑架10用于支撑管线11的重量,防止管线11在重力的作用下因长时间使用而造成的变形或损坏。液体新鲜进料、液体减压循环料、含焦炭的固体颗粒通过管线11进入混合进料缓冲罐底部。搅拌器1转动带动轴流型曲面宽叶片和桨式叶片高速旋转产生快速、强力的剪切作用,搅拌液体新鲜进料、液体减压循环料、含焦炭的固体颗粒以及液体催化剂,使其均匀混合,从而达到均相和均温效果。

50.出料口位于壳体2的底部,出料口包括浆料出料口n3和液体出料口n8,浆料出料口n3位于壳体2柱状结构一侧,液体出料口n8位于锥体结构5底部,浆料出料口n3还设有真空泵口n4,浆料出料口n3用于废渣液排出,液体出料口n8用于混合液体排出,真空泵口n4是真空泵循环入口,混合均匀的物料从液体出料口n8流出进入后续工艺流程。

51.锥体结构5的一侧设有带堵头的人孔9与爬梯8,方便混合进料缓冲罐的维修或定期检查。混合进料缓冲罐的一侧还设有裙座3,混合进料缓冲罐通过裙座3与框架进行支撑。混合进料缓冲罐的壳体2的外壁还设有多个加强圈4,本发明对加强圈4的个数并不特别限制;加强圈4可以为进料缓冲罐增加强度和刚度,防止进料缓冲罐失稳。此外壳体2的一侧还设有接泵口n5、n6、n7,用于接泵进料。

52.如图1所示,n13为蒸汽出口,此外,本发明还设置有另外两个人孔m1、m2,本发明的混合进料缓冲罐可设计为较大体积,以此增加混合进料量,当混合进料缓冲罐体积较大时,人孔m1位于壳体上部的柱状结构,人孔m2位于壳体下部的锥体结构,人孔m1便于柱状结构的维修,人孔m2便于锥体结构的维修,以此方便检修人员作业。

53.本发明的进料缓冲罐采用双端面机械密封,通过油站实现三个层次的冷却与润滑,分别为机架法兰盘冷却、机械密封下腔体冷却、机械密封动静环腔体的润滑冷却,确保机械密封的平稳运行。通过减速机轴承、机架轴承、以及底部滑动轴承的调心作用,实现搅拌器的稳定运行。

54.综上所述,相较于现有技术,本发明具有以下优点:

55.1、本发明的混合进料缓冲罐具有混合效率高,均相和均温效果好的优点。本发明所的搅拌器上设有4组叶片,靠近壳体顶部的三组叶片为轴流型曲面宽叶片,靠近壳体底部的叶片为桨式叶片;三组轴流型曲面宽叶片使流体呈现以轴向转动和轴向运动的合成运动,同时轴流型曲面宽叶片的高效剪切挤压作用能使多种物料混合均匀,以此实现均相和均温的效果。

56.2、本发明的混合进料缓冲罐密封性能良好,采用双端面机械密封,通过油站(油站能提供冷却润滑白油)实现三个层次的直接接触换热冷却,分别为冷却润滑白油进入机架法兰盘腔体冷却、冷却润滑白油进入机械密封下腔体冷却、冷却润滑白油机械密封动静环腔体的润滑冷却,确保机械密封的平稳运行。

57.3、本发明的混合进料缓冲罐的搅拌器摆动小,机架轴承(位于机械密封上部)、以及底部的滑动轴承的调心作用,以此实现搅拌器的稳定运行。

58.当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员当可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明所附的权利要求书所界定的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。