1.本发明属于烟气净化技术领域,具体涉及一种宽温无钒脱硝催化剂、制备方法及其应用。

背景技术:

2.以煤炭为主要燃料的工矿企业是no

x

等大气污染物的最主要来源。nox会产生酸雨或光化学烟雾,其二次污染会加剧雾霾天气,不仅会在经济上造成重大损失,更能严重影响居民的生活与健康,进一步影响到我国经济与生态环境的可持续发展。当前,控制污染物排放、保护环境与发展经济对于我国来说都至关重要,且刻不容缓。

3.scr脱硝技术的核心是制备高活性的催化剂,目前主流的催化剂主要为v-mo-tio2催化剂,该类催化剂的缺点主要是:脱硝窗口温度较高,脱硝窗口温度范围窄、so2向so3转化、v元素有毒。为解决上述问题,研究并制备具有宽温度区间的环境友好型无钒催化剂具有重要的理论及实践价值。

技术实现要素:

4.针对现有技术的缺陷和不足,本发明的目的是提供一种宽温无钒脱硝催化剂、制备方法及其应用,以解决现有技术中脱硝催化剂活性温度范围窄、脱硝效率不稳定、会生成有害产物的技术问题。

5.为了实现上述目的,本发明采用如下技术方案予以实现:

6.一种宽温无钒脱硝催化剂的制备方法,该方法包括以下步骤:

7.步骤1、将含铬前驱体、含铁前驱体及含铜前驱体溶解在去离子水中,在20~30℃的水浴中搅拌30~60min得到混合溶液;

8.步骤2、向步骤1得到的混合溶液中加入经预处理得到的hy分子筛,在搅拌条件下水浴加热至70~80℃得到粘稠混合物,然后进行超声震荡处理;

9.步骤3、对得到的粘稠混合物依次进行室温陈化、干燥、焙烧、泠却处理后即得;

10.所述hy分子筛与fe前驱体的质量比为(1.33~2.67):1。

11.本发明还具有以下技术特征:

12.具体的,所述含铬前驱体、含铁前驱体及含铜前驱体中cr

2

、cu

2

和fe

2

的摩尔比为(0.09~0.23):(0.48~1.43):(0.08~0.16)。

13.更进一步的,步骤1中所述的含铬前驱体包括硝酸铬、乙酸铬、硫酸铬、磷酸铬中的一种或几种;所述含铁前驱体包括硫酸亚铁、硝酸铁、磷酸铁、草酸铁、焦磷酸铁、柠檬酸铁铵中的一种或几种;所述含铜前驱体包括硝酸铜、硫酸铜、磷酸铜、碳酸铜中的一种或几种。

14.更进一步的,步骤2所述的经预处理得到的hy分子筛通过将hy分子筛前驱体在450~600℃的温度条件下煅烧1~3h制得。

15.更进一步的,步骤2所述的超声波震荡处理的频率为40khz,超声震荡的时间为30~60min。

16.更进一步的,步骤3所述焙烧处理的参数包括:升温速率为5~8℃/h,焙烧温度为400~550℃,焙烧时间为1~3h。

17.更进一步的,具体包括以下步骤:

18.步骤1、将1.5gcr(no3)2·

9h2o、7.5g feso4·

7h2o和0.75g cu(no3)2·

3h2o溶于去离子水中,超声震荡30min得到混合溶液;

19.步骤2、向步骤1得到的混合溶液中加入15g经过预处理的hy分子筛,搅拌60min、水浴加热至80℃得到粘稠混合物,其中,hy分子筛通过将hy分子筛前驱体在550℃的温度条件下煅烧2h制得;

20.步骤3、对得到的粘稠混合物依次进行超声波处理30min、室温陈化24h、190℃条件下干燥12h;在升温速率为5-8℃/h、焙烧温度为450℃条件下焙烧5h,冷却即得。

21.一种宽温无钒脱硝催化剂用于nh

3-scr脱硝反应的应用,以宽温无钒脱硝催化剂作为nh

3-scr脱硝反应催化剂,所述nh

3-scr脱硝反应的反应条件包括:氧气的体积浓度为40000ppm、一氧化氮的体积浓度为1 200ppm,氨气的体积浓度为1 200ppm,以n2作为平衡气,反应温度为250~360℃,空速为35000h-1

。

22.一种宽温无钒脱硝催化剂,所述宽温无钒脱硝催化剂以金属前驱体、hy分子筛为原料,采用如上所述的制备方法制备。

23.与现有技术相比,本发明的有益效果是:

24.(1)本发明方法在混合过程中,通过搅拌和水浴加热提可抑制由温度梯度造成的晶粒团聚,从而得到均一、分散度高的混合溶液,最终得到活性物质分布均匀的宽温无钒脱硝催化剂,制得的宽温无钒脱硝催化剂活性温度范围宽,更有利于烟气温度波动较大的中小型锅炉使用。

25.(2)与传统制备方法中各类助剂或活性成分通常分别以不同的方法逐步添加相比,本发明方法快速简单,稳定性好。

26.(3)本发明方法制得的催化剂抗水抗硫性强,更适用于在烟气水分含量高的垃圾焚烧锅炉内使用。

27.(4)本发明方法所用的活性组分中不含钒等剧毒物质,不会对环境和人类造成毒害,有利于催化剂的回收和再生。

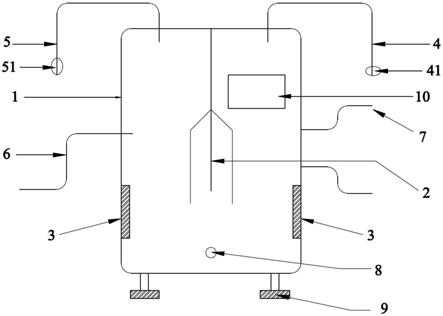

附图说明

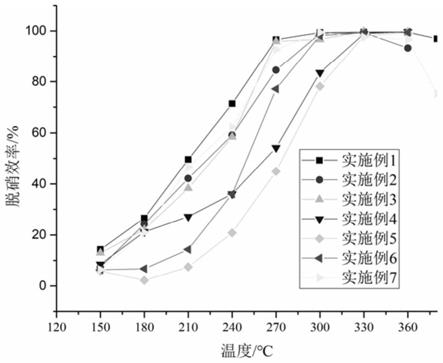

28.图1为本发明的实施例1至实施例7制得的催化剂的脱硝效率对比图;

29.图2为本发明的实施例1、对比例1至对比例3制得的催化剂的脱硝效率对比图;

30.图3为实施例1制得的催化剂与对比例4制得的催化剂的脱硝效率对比图;

31.图4为实施例1制得的催化剂在脱硫反应前后的形貌图;

32.图5为实施例1制得的催化剂的xrd图。

33.以下结合说明书附图和具体实施方式对本发明做具体说明。

具体实施方式

34.本发明的制备方法以金属前驱体和作为主活性组分的hy分子筛为原料,采用超声波离子交换法,在hy分子筛基底表面形成宽温无钒脱硝催化剂,在本技术中,包括以下步

骤:

35.一种宽温无钒脱硝催化剂的制备方法,其特征在于,该方法包括以下步骤:

36.步骤1、将含铬前驱体、含铁前驱体及含铜前驱体溶解在去离子水中,在20~30℃的水浴中搅拌30~60min得到混合溶液;

37.步骤2、向步骤1得到的混合溶液中加入经预处理得到的hy分子筛,在搅拌条件下水浴加热至70~80℃得到粘稠混合物;

38.其中,经预处理得到的hy分子筛通过将hy分子筛前驱体在450~600℃的温度条件下煅烧1~3h制得,优选的煅烧温度为550℃,煅烧温度为2h,经过预处理得到的hy分子筛的内部产生中孔结构和裂缝,部分骨架铝脱离原有骨架,并且产生新的l酸中心及羟基,易于氨基的吸附及脱硝反应的发生。

39.步骤3、对得到的粘稠混合物依次进行超声波震荡、室温陈化、干燥、焙烧、泠却处理后即得;

40.所述hy分子筛与fe前驱体的质量比为(1.33~2.67):1。

41.需要说明的是,本发明所使用的原料均为常规原料,可以在市场上购得。

42.以下给出本发明的具体实施例,需要说明的是本发明并不局限于以下具体实施例中,凡在本技术技术方案基础上做的等同变换均落入本发明的保护范围。

43.实施例1

44.取1.5gcr(no3)2·

9h2o、7.5g feso4·

7h2o倒入100ml烧杯中,加40ml去离子水进行溶解;然后称取0.75g cu(no3)2·

3h2o加入烧杯,20℃水浴锅中搅拌30min;再向烧杯中加入15g经预处理得到的hy分子筛,搅拌60min;80℃水浴加热,同时搅拌蒸发至得到粘稠混合物;40khz超声波震荡30min,室温陈化24h;然后190℃干燥12h;450℃煅烧5h(升温速率控制在5~8℃/h),自然冷却,得到成品催化剂。

45.利用实施例1中制备出来的宽温无钒脱硝催化剂,进行nh

3-scr脱硝反应实验,检验反应温度变化对脱硝效率的影响。

46.脱硝反应实验的具体反应条件为:氧气的体积浓度为40000ppm、一氧化氮的体积浓度为700ppm,氨气的体积浓度为700ppm,以n2为平衡气,反应温度为250~360℃,空速为35 000h-1

。

47.如图1所示,本实施例制得的催化剂在250℃时脱硝效率可以达到80%以上,在250~360℃的范围内脱硝效率大于95%。说明本实施例制得的催化剂的活性范围较宽。

48.此外,如图3所示,本实施例制得的催化剂在270℃、so2体积浓度为600ppm、水蒸气体积浓度为50000ppm的工况下连续运行72h后,脱硝效率依然稳定在85%以上,且比对比例4的催化剂表现出更好的脱硝性能;表明该发明制备的催化剂具有优异的抗硫抗水中毒能力。

49.如图5所示,fe、cr、cu等活性成分以无定形状态存在。

50.本实施例中制得的催化剂的表面颗粒分布均匀、空隙发达、比表面积大,无团聚现象,如图4所示,在经过长期的通硫反应后,宽温无钒脱硝催化剂表面颗粒分布均匀、空隙发达、基本结构未发生明显变化,说明该催化剂具有良好的抗硫抗中毒特性,催化剂脱硝反应前后活性组分呈分散的无定形状态,催化剂晶型变化不大。

51.实施例2

52.本实施例与实施例1的区别在于:添加的cr(no3)2·

9h2o的质量为1.0g,其他制备步骤及制备条件与实施例1相同。

53.然后以制得的催化剂进行nh

3-scr脱硝反应实验,检验反应温度变化对脱硝效率的影响,脱硝反应实验的具体反应条件与实施例1相同。

54.如图1所示,本实施例制得的催化剂在250~360℃范围内具有较高脱硝效率,且催化剂在270℃~360℃时脱硝效率可以达到80%以上。说明本实施例制得的催化剂的活性范围较宽。

55.实施例3

56.本实施例与实施例1的区别在于:添加的cr(no3)2·

9h2o的质量为2.5g,其他制备步骤及制备条件与实施例1相同。

57.然后以制得的催化剂进行nh

3-scr脱硝反应实验,检验反应温度变化对脱硝效率的影响,脱硝反应实验的具体反应条件与实施例1相同。

58.如图1所示,本实施例制得的催化剂在250~360℃范围内具有较高脱硝效率,且催化剂在270℃~360℃时脱硝效率可以达到90%以上。说明本实施例制得的催化剂的活性范围较宽。

59.实施例4

60.本实施例与实施例1的区别在于:添加的feso4·

7h2o的质量为3.6g,其他制备步骤及制备条件与实施例1相同。

61.然后以制得的催化剂进行nh

3-scr脱硝反应实验,检验反应温度变化对脱硝效率的影响,脱硝反应实验的具体反应条件与实施例1相同。

62.如图1所示,本实施例制得的催化剂在270~360℃范围内具有较高脱硝效率,且催化剂在300℃~360℃时脱硝效率可以达到80%以上。说明本实施例制得的催化剂的活性范围较宽。

63.实施例5

64.本实施例与实施例1的区别在于:添加的feso4·

7h2o的质量为10.76g,其他制备步骤及制备条件与实施例1相同。

65.然后以制得的催化剂进行nh

3-scr脱硝反应实验,检验反应温度变化对脱硝效率的影响,脱硝反应实验的具体反应条件与实施例1相同。

66.如图1所示,本实施例制得的催化剂在250~360℃范围内具有较高脱硝效率,且催化剂在270℃~360℃时脱硝效率可以达到70%以上。说明本实施例制得的催化剂的活性范围较宽。

67.实施例6

68.本实施例与实施例1的区别在于:添加的cu(no3)2·

3h2o的质量为0.5g,其他制备步骤及制备条件与实施例1相同。

69.然后以制得的催化剂进行nh

3-scr脱硝反应实验,检验反应温度变化对脱硝效率的影响,脱硝反应实验的具体反应条件与实施例1相同。

70.如图1所示,本实施例制得的催化剂在250~360℃范围内具有较高脱硝效率,且催化剂在270℃~360℃时脱硝效率可以达到70%以上。说明本实施例制得的催化剂的活性范围较宽。

71.实施例7

72.本实施例与实施例1的区别在于:添加的cu(no3)2·

3h2o的质量为1g,其他制备步骤及制备条件与实施例1相同。

73.然后以制得的催化剂进行nh

3-scr脱硝反应实验,检验反应温度变化对脱硝效率的影响,脱硝反应实验的具体反应条件与实施例1相同。

74.如图1所示,本实施例制得的催化剂在250~360℃范围内具有较高脱硝效率,且催化剂在270℃~360℃的脱硝效率可以达到90%以上。说明本实施例制得的催化剂的活性范围较宽。

75.对比例1

76.本对比例与实施例1的区别在于:本对比例中在催化剂制备过程中添加的分子筛为nay,其他制备步骤及制备条件与实施例1相同。

77.然后在氧气(o2)体积浓度为40000ppm、一氧化氮(no)体积浓度为1200ppm,氨气(nh3)体积浓度为1200ppm、二氧化硫(so2)体积浓度为600ppm,水蒸气的体积浓度100000ppm,以高纯n2为平衡气,空速为35 000h-1

的反应条件下进行脱硝实验,并检测催化剂的脱硝效率。

78.如图2所示,本对比例制得的催化剂在270℃~360℃的脱硝效率明显低于实施例1制得的催化剂的脱硝效率。

79.对比例2

80.本对比例与实施例1的区别是:在催化剂制备过程中所选用的分子筛种类不同,本对比例选用ssz-13分子筛;其他制备步骤及制备条件与实施例1相同,然后在so2体积浓度为600ppm,水蒸气的体积浓度为100000ppm的含硫工况中进行脱硝效率测定。

81.如图2所示,本对比例制得的催化剂在270℃~300℃的脱硝效率与实施例1制得的催化剂的脱硝效率相近,但是当温度低于270℃或者高于300℃时,其明显低于实施例1制得的催化剂的脱硝效率,说明本对比例制得的催化剂活性范围较宽明显低于采用本方法制得的催化剂。

82.对比例3

83.本对比例与实施例1的区别是:分子筛种类不同,本对比例选用zsm-5分子筛;其他制备步骤及制备条件与实施例1相同。

84.然后在氧气(o2)体积浓度为40000ppm、一氧化氮(no)体积浓度为1 200ppm,氨气(nh3)体积浓度为1 200ppm、二氧化硫(so2)体积浓度为600ppm,水蒸气的体积浓度为100000ppm,以高纯n2为平衡气,空速为35 000h-1

的反应条件下进行脱硝实验,并检测催化剂的脱硝效率。

85.如图2所示,本对比例制得的催化剂在270℃~360℃的脱硝效率明显低于实施例1制得的催化剂的脱硝效率。

86.对比例4

87.本对比例与实施例1的区别为:直接购买市售商品v-mo/tio2,然后按实施例1的反应条件进行制备,然后在含硫工况中进行脱硝效率测定。

88.然后在氧气(o2)体积浓度为40000ppm、一氧化氮(no)体积浓度为700ppm,氨气(nh3)体积浓度为700ppm、二氧化硫(so2)体积浓度为500ppm,水蒸气的体积浓度50000ppm,

以高纯n2为平衡气,空速为35 000h-1

的反应条件下进行脱硝实验,并检测催化剂的脱硝效率。

89.本实施例制得的催化剂与商用催化剂在同等条件下进行长周期实验,如图3所示:实施例1制备的催化剂具有商用催化剂所具备的良好的脱硝稳定性,且实施例1制备的催化剂的脱硝效率更高。

90.通过实施例1与对比例1、对比例2、对比例3和对比例4的对比可以看出,本发明方法制得的催化剂具有起活温度低、活性温度范围宽、脱硝效率高的优点。

91.这主要是由于hy分子筛具有y型晶体结构,是一种碱金属的硅铝酸盐晶体,是用nay改性的氢型y型分子筛,本发明方法中所用的hy分子筛通过nay分子筛通过铵交换直接焙烧而成,其硅铝摩尔比≥5.6,相对结晶度≥90,氧化纳质量比为(0.3~5.0%),该硅铝比下hy分子筛表面的l酸酸性位点较多,而l酸对氨的吸附很强,利于脱硝反应的进行,所以脱销效率高。

92.以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

93.此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。