1.本实用新型涉及生猪养殖技术领域,尤其涉及一种新型猪舍漏粪板。

背景技术:

2.猪舍的清粪工艺是猪舍设计工艺的重要组成部分,是决定猪场能否高效运行的关键因素之一,目前国内的清粪工艺可以分为人工干清粪、水冲粪、水泡粪、机械刮粪。人工干清粪利用人工收集粪便,有实心地面人工清扫运输,猪舍高抬人工室外清扫,猪厕所等多种方式,但人工清粪难免造成人工成本过大。

3.漏粪板在中大型猪场中广泛使用,但现有的漏粪板存在孔隙固定,不能根据生猪体型大小以及粪便量进行调节。因此,当漏粪孔隙较小且排泄物以及食物残渣较多时,不易进行清理,还需要人工进行辅助冲洗或清扫。而漏粪孔隙过大则容易损伤猪蹄。

技术实现要素:

4.为解决上述技术问题,本实用新型的目的在于提供一种新型猪舍漏粪板,所述新型猪舍漏粪板便于对漏粪孔隙进行调节,从而利于粪便的清理且不易对动物造成损伤。

5.为达到上述技术效果,本实用新型采用了以下技术方案:

6.一种新型猪舍漏粪板,包括上漏粪板、下漏粪板、连接组件以及调节组件,所述上漏粪板和下漏粪板上分别设有若干规则排布上漏粪孔和下漏粪孔,所述上漏粪孔和下漏粪孔大小相同且设置位置一一对应;所述连接组件包括设于所述上漏粪板两侧的滑动连接板,所述下漏粪板设于所述滑动连接板之间且与所述滑动连接板滑动连接;所述调节组件用于驱动所述下漏粪板相对于上漏粪板沿水平方向滑动。

7.进一步地,所述上漏粪板的厚度为0.8cm-1.5cm。

8.进一步地,所述上漏粪板与下漏粪板之间的间隙为0.2cm-0.5cm。

9.进一步地,所述上漏粪孔和下漏粪孔的宽度为2cm-5cm。

10.进一步地,所述调节组件包括至少两组与所述下漏粪板固定连接的安装座,所述安装座上固定安装有驱动轴,所述上漏粪板的一端设有安装壳体,所述驱动轴的一端均延伸至所述安装壳体的内部且所述驱动轴与所述安装壳体滑动连接,所述调节组件还包括用于驱动所述驱动轴相对与该安装壳体滑动的动力机构。

11.进一步地,所述动力机构包括转动安装于所述安装壳体内的传动轴,所述传动轴水平设置,且所述传动轴上至少设有两个驱动齿轮,所述驱动轴上设有与所述驱动齿轮啮合的齿条,所述驱动齿轮的位置与所述齿条对应,所述动力机构还包括设于所述传动轴中部的从动蜗轮,所述安装壳体内还转动安装有用于驱动所述从动蜗轮转动的驱动蜗杆,所述安装壳体的外部设有与所述驱动蜗杆固定连接的旋转手柄。

12.进一步地,所述滑动连接板固定安装在所述上漏粪板的两侧,且所述滑动连接板的内侧均设有滑槽,所述下漏粪板的两端通过连接座滑动安装于所述滑槽内,所述滑槽的底面与连接座之间还间隔均匀地设有多组万向球轴承。

13.与现有技术相比,本实用新型的有益效果为:本实用新型提供的一种新型猪舍漏粪板通过设置上漏粪板和下漏粪板,并在该上漏粪板和下漏粪板分别设置大小相同的上漏粪孔和下漏粪孔,通过调节调节组件用于驱动所述下漏粪板相对于所述上漏粪板进行滑动,从而对上漏粪孔和下漏粪孔之间的重叠面积进行调整,以利于对粪便进行清理,且可有效地避免对动物造成伤害。

附图说明

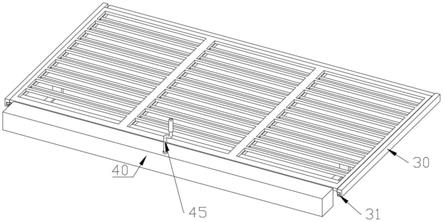

14.图1为本实用新型一实施例提供的一种新型猪舍漏粪板的整体结构示意图;

15.图2为本实用新型一实施例提供的一种新型猪舍漏粪板的另一视角下的整体结构示意图;

16.图3为本实用新型一实施例提供的一种新型猪舍漏粪板的俯视图;

17.图4为本实用新型一实施例提供的一种新型猪舍漏粪板的a-a处的剖面结构示意图;

18.图5为本实用新型一实施例提供的一种新型猪舍漏粪板的b处的局部放大结构示意图;

19.图6为本实用新型一实施例提供的一种新型猪舍漏粪板的c处的局部放大结构示意图;

20.附图标记为:10,上漏粪板,11,上漏粪孔,20,下漏粪板,21,下漏粪孔,30,滑动连接板,31,滑槽,32,万向球轴承,40,安装壳体,41,传动轴,42,驱动齿轮,43,从动蜗轮,44,驱动蜗杆,45,旋转手柄,50,安装座,51,驱动轴,52,齿条。

具体实施方式

21.下面将结合附图对本实用新型技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,因此只作为示例,而不能以此来限制本实用新型的保护范围。

22.如图1-所示,本实施例提供的一种新型猪舍漏粪板,包括上漏粪板10、下漏粪板20、连接组件以及调节组件。所述上漏粪板10和下漏粪板20上分别设有若干规则排布上漏粪孔11和下漏粪孔21,所述上漏粪孔11和下漏粪孔21 大小相同且设置位置一一对应。所述连接组件包括设于所述上漏粪板10两侧的滑动连接板30,所述下漏粪板20设于所述滑动连接板30之间且与所述滑动连接板30滑动连接;所述调节组件用于驱动所述下漏粪板20相对于上漏粪板10 沿水平方向滑动。在具体实施时,通过所述调节组件驱动该下连接板在水平面上移动一段距离,从而调整该下漏粪孔21与上漏粪孔11之间的相对位置。具体地,当所述上漏粪孔11与下漏粪孔21完全重合时,便于对粪便进行清理,当粪便清理完成后,可通过该调节组件驱动该下漏粪板20运动至适宜位置,并使得该上漏粪孔11和下漏粪孔21交错设置,从而避免空隙过大造成的生猪损伤,且在具体实施时,还可根据养殖猪的数量、粪便排泄量以及生猪体型等进行灵活调节,在不损伤猪蹄的同时保证该漏粪板的漏粪能力。

23.在本实施例中,所述调节组件包括两组与所述下漏粪板20固定连接的安装座50,且该两组安装座50分别设于所述下漏粪板20的两侧,所述安装座50 上固定安装有驱动轴51,所述上漏粪板10的一端设有安装壳体40,所述驱动轴51的一端均延伸至所述安装壳体

40的内部且所述驱动轴51与所述安装壳体 40滑动连接,所述调节组件还包括用于驱动所述驱动轴51相对与该安装壳体 40滑动的动力机构。具体地,所述动力机构包括转动安装于所述安装壳体40 内的传动轴41,所述传动轴41水平设置,且所述传动轴41上对应设有两个驱动齿轮42,所述驱动轴51上设有与所述驱动齿轮42啮合的齿条52,所述驱动齿轮42的位置与所述齿条52对应,所述动力机构还包括设于所述传动轴41 中部的从动蜗轮43,所述从动蜗轮43与所述传动轴41固定连接,所述安装壳体40内还转动安装有用于驱动所述从动蜗轮43转动的驱动蜗杆44,所述安装壳体40的外部设有与所述驱动蜗杆44固定连接的旋转手柄45。在具体实施时,可通过旋转所述旋转手柄45从而带动该驱动蜗杆44进行转动,进而带动该从动蜗轮43、传动轴41以及驱动齿轮42同步转动,以所述驱动齿轮42的转动驱动该驱动轴51相对于该安装壳体40进行滑动,以带动该下漏粪板20进行滑动,从而调节该下漏粪孔21和上漏粪孔11的重叠面积。

24.在本实施例中,为便于所述上漏粪板10和下漏粪板20的组装,所述滑动连接板30固定安装在所述上漏粪板10的两侧,且所述滑动连接板30的内侧均设有滑槽31,所述下漏粪板20的两端通过连接座滑动安装于所述滑槽31内,所述滑槽31的底面与连接座之间还间隔均匀地设有多组万向球轴承32,以降低该下漏粪板20在滑动过程中产生的摩擦,使其便于滑动。

25.在本实施例中,为兼顾该漏粪板的漏粪能力且避免损伤生猪猪蹄,所述上漏粪板10的厚度为0.8cm-1.5cm,所述上漏粪板10与下漏粪板20之间的间隙为0.2cm-0.5cm。所述上漏粪孔11和下漏粪孔21的宽度为2cm-5cm,所述上漏粪孔11和下漏粪孔21的长度为15cm-50cm。

26.以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。本实用新型未详细描述的技术、形状、构造部分均为公知技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。