1.本发明涉及固体燃料清洁高效燃烧技术领域,尤其是涉及一种燃料喷口、固体燃料燃烧系统及预热燃烧方法。所述燃料喷口为一种宽负荷调节低负荷稳燃的超低nox分离腔式喷口。

背景技术:

2.面向2030年碳达峰、2060年碳中和技术需求,以及国家宏观政策制定和实施,如何有效实现煤电宽负荷调节、低负荷稳燃过程中的煤粉锅炉超低nox排放、稳定燃烧至关重要,而煤电碳达峰、碳中和是国家“3060”双碳目标的重中之重,也是煤电快速转型成为基础性能源调峰供给和支撑国民经济发展的重大需求。

3.传统煤电主要是在中高负荷定态工况运行过程中,通过联合sncr和scr脱除烟气中氮氧化物的技术工艺,实现煤粉燃烧超低nox排放。但随着煤电转型,匹配适应新能源布局发展,煤电逐渐趋向于基础性能源供应和匹配性快速变负荷和电力调峰作用。这就使得灵活深度调峰、宽负荷快速启停、工质侧快速安全跨区相变和蒸汽轮机多变甩负荷等非定态运行提出了新的技术难点,对传统煤电能源行业和工艺路线引发了新的巨大挑战和行业影响。而现有传统技术难以实现灵活深度调峰、宽负荷调节低负荷稳燃超低nox锅炉宽负荷(20-100%)调节低负荷稳燃过程中,联合脱硝技术也难以实现超低nox排放、稳定燃烧。

4.如何实现灵活深度调峰、宽负荷(20-100%)调节低负荷稳燃过程中的超低nox排放、稳定燃烧成为了关键技术难题。本发明针对煤粉电站锅炉宽负荷调节低负荷稳燃过程中,如何实现超低nox排放、稳定燃烧提出技术方案。

技术实现要素:

5.本发明公开了一种燃料喷口、固体燃料燃烧系统及预热燃烧方法。所述燃料喷口为一种宽负荷调节低负荷稳燃的超低nox分离腔式喷口,通过所述分离腔式喷口实现煤粉电站锅炉宽负荷调节低负荷稳燃过程中超低nox排放和稳定燃烧。

6.本发明采用如下技术方案:

7.一种燃料喷口,包括直筒部和锥筒部,直筒部与直筒部下部固定连接,直筒部的上方设置有顶盖,锥筒部的底部设置有燃料出口;顶盖处设置有二次风入口;直筒部的侧面处分别设置有预热燃料入口和三次风入口。所述预热燃料入口用于通入预热燃料。

8.进一步地,预热燃料入口和三次风入口分别位于直筒部侧面的两侧。优选地,三次风入口数量为多个,分别设置于直筒部侧面的不同高度处。

9.进一步地,三次风入口段安装可调动的叶片挡板,当旋转连接叶片挡板的转动杆,叶片挡板的旋向和旋度就随着变化,以此调动三次风旋向和旋度。

10.进一步地,二次风入口连接二次风进风管,所述二次风进风管伸入到直筒部。优选地,二次风进风管的插入深度和预热燃料入口的截面口高度比值为0.3-0.7。

11.进一步地,直筒部分为上直筒段和下直筒段,上直筒段和下直筒段固定连接。下直

筒段内径比上直筒段内径大;下直筒段长度比上直筒段长度长。

12.进一步地,上直筒段的上方设置有顶盖;下直筒段与锥筒部固定连接。预热燃料入口以切向方式设置在上直筒段。三次风入口以切向方式设置于下直筒段。

13.进一步地,所述燃料喷口的外侧面上包裹有冷却夹套,所述夹套具有冷却介质进口和冷却介质出口。优选地,所述冷却介质为水、空气、蒸气或油。

14.进一步地,所述的分离腔体内的二次风顺旋切向进入方式、预热燃料采用顺旋切入方式、三次风采用顺旋切入喷口大腔体方式,可实现分离腔体同截面的空气-燃料-空气顺旋。同理,采用二次风逆旋切向进入方式、预热燃料顺旋切入方式、三次风逆旋切入方式,可以实现分离腔体同截面的空气-燃料-空气逆旋。

15.进一步地,三次风入口包括第一三次风入口和第二三次风入口。

16.进一步地,通过预热燃料入口采用多个并行布置,如第一预热燃料入口采用顺旋切入小腔体,增加第二预热燃料入口采用逆旋切入大腔体,这就形成分层切向旋转进入反应单元,同时,采用第一预热燃料入口和第二预热燃料入口的预热燃料切入速度不同,形成有速度梯度切向进入,通过不同切向速度的沿着圆心离心旋转,细颗粒大量聚集内层旋转喷射,粗颗粒大量聚集外层旋转喷射。

17.进一步地,通过第一三次风入口和第二三次风入口切向的方向,如第一三次风入口采用顺旋切入,第二三次风入口采用逆旋切入,这就形成两股三次风旋向相反。反之,采用两股三次风都是顺旋切入,这就实现同旋向。通过调整三次风入口的切向角度,相应地调整三次风旋度,如第一三次风入口正切小腔体,该旋度大,而第二三次风入口近似对着小腔体轴线切入,该旋度小。

18.进一步地,通过并行布置的切向进入小筒体和大筒体的预热燃料入口,从小筒体切向进入的预热燃料形成小旋转直径,从大筒体进入的预热燃料形成大旋转直径,两层不同的旋转直径的预热燃料形成燃料分级。

19.根据本发明另一个方面的实施例,提供一种燃料喷口,包括直筒部,直筒部的一端设置有端盖,直筒部另一端为燃料出口,端盖处设置有二次风输送管,所述二次风输送管伸入至直筒部内部;直筒部的侧面处分别设置有预热燃料入口和三次风入口。所述预热燃料入口用于通入预热燃料。

20.进一步地,二次风输送管上均匀分布有多排沿所述输送管周向分布的弯折孔。通常对于弯折孔射流速度有个建议范围,如弯折孔速度10-20m/s。同时,弯折孔可以沿着轴线顺流圆周均布,形成沿着喷口出口方向的喷射气流,也可以沿着二次风输送管沿着切向布置,形成沿着二次风管的旋转气流。

21.进一步地,所述直筒部包括主腔体和外腔体。可选地,主腔体与外腔体形状相同。主腔体同轴套设于外腔体内。主腔体与外腔体之间形成腔体外环道。

22.进一步地,主腔体和外腔体的两截面的直径满足:d

主腔体

/d

外腔体

=0.4-0.9;优选地,主腔体和外腔体的相对轴向长度满足:l

主腔体

/l

外腔体

=0.2-0.7。

23.进一步地,所述主腔体依次包括第一直筒段和第二直筒段,第一直筒段和第二直筒段固定连接;第一直筒段内径比第二直筒段内径小;第一直筒段长度比第二直筒段长度短。

24.进一步地,所述外腔体依次包括第三直筒段和第四直筒段,第三直筒段和第四直

筒段固定连接;第三直筒段内径比第四直筒段内径小,第三直筒段长度比第四直筒段长度短;第三直筒段套设在第一直筒段外部;第四直筒段套设在第二直筒段外部。

25.进一步地,二次风输送管经过端盖伸入至主腔体中。优选地,二次风输送管依次经过端盖和第一直筒段伸入到第二直筒段中。

26.进一步地,所述预热燃料入口以切向方式设置在第一直筒段侧面。

27.进一步地,所述第三直筒段侧面上以切向方式设置有第一三次风入口。

28.进一步地,所述第二直筒段侧面上以切向方式设置有第二三次风入口。

29.进一步地,第一直筒段和第二直筒段的长度比为0.2-0.7,第一直筒段和第二直筒段的腔体直径比例为0.4-0.9。第三直筒段和第四直筒段的长度比为0.2-0.7,第三直筒段和第四直筒段腔体直径比例为0.4-0.9。

30.根据本发明另一个方面的实施例,提供一种固体燃料燃烧系统,所述系统包括如上所述的喷口和和预热燃烧器,所述喷口和预热燃烧器连通。二次风通过沿着轴向布置的二次风管道旋转进入喷口腔体,形成旋转的内层二次风气流,三次风通过两层切向进入大腔体,形成大旋转直径的外层旋转气流,而中间层的预热燃料通过预热燃料入口切向进入小腔体,形成中层旋转气流,这样形成了小旋气流-中旋预热燃料-大旋气流的三层旋转气流运转形式,对预热燃料逐层气化燃烧。

31.根据本发明另一个方面的实施例,提供一种固体燃料燃烧方法,所述方法基于如上所述的燃烧系统,通过将固体燃料在预热燃烧器中的预热燃烧热处理,预热反应温度范围为800-1000℃,形成固体预热燃料焦炭和煤气,进入到所述喷口进行二次气化反应,气化反应温度为900-1100℃,形成改性的预热燃料,再通过喷口组织燃烧将新的预热燃料送入炉膛有序组织最后燃烧。预热燃料入口的化学当量比通常为0.15-0.35,对应的切向进入喷口的风率0.13-0.29。二次风当量比通常为0.10-0.30,三次风当量比通常为0.40-0.65。

32.本发明与现有技术相比的优点在于:

33.1、基于预热燃烧器预热改性降氮基础上,分离腔喷口再气化降氮;

34.2、分离腔体气流旋转,反应停留时间增大,热半焦燃料转化率提高;

35.3、纵向沿程多层三次风加入,提高气化反应率;

36.4、横向三层旋转气流分级反应,提高半焦转化率;

37.5、分离腔外层水冷却温度控制,不高于1200℃;

38.6、基于预热燃烧器改性降氮基础上,沿程分层二次气化、降氮;

39.7、随负荷降低,内二次风当量比提升,三次风2切向风减少,将传统煤粉炉膛内稳燃问题,采用喷口腔内非预混稳燃解决;

40.8、三次风2旋转、非预混,冷却喷口腔体、控温不高于1200℃;

41.9、沿程逐级通入二次风(内环)、三次风2(外环),形成逐级气化,调整气流刚度,强化半焦转化率,避免局部燃烧高温。

附图说明

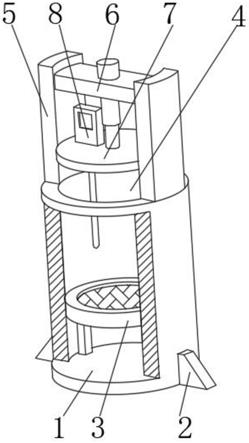

42.图1超低nox分离腔式喷口;

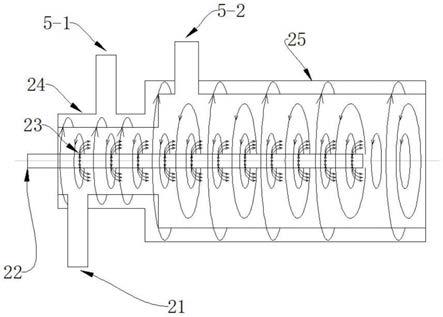

43.图2超低nox分离腔式喷口。

44.图中,1-第一预热燃料入口;2-第一二次风入口;3-1-第一三次风入口;3-2-第二

三次风入口;4-燃料出口;5-冷却水进口;6-冷却水出口;7小筒体;8大筒体;

45.21-预热燃料入口;22-第一二次风输送管;23-弯折孔;24-小腔体;5-1-第一三次风入口管;5-2-第二三次风入口管;25-大腔体。

具体实施方式

46.下面结合附图及具体实施例详细介绍本发明。但以下的实施例仅限于解释本发明,本发明的保护范围应包括权利要求的全部内容,而且通过以下实施例的叙述,本领域的技术人员是可以完全实现本发明权利要求的全部内容。

47.本发明涉及一种宽负荷调节低负荷稳燃的超低nox分离腔式喷口。

48.本发明的一个具体实施方式,如图1所示,一种宽负荷调节低负荷稳燃的超低nox分离腔式喷口,该分离腔式喷口由上到下依次包括直筒部和锥筒部。锥筒部与直筒部下部固定连接,直筒部的上方设置有顶盖,锥筒部的底部设置有燃料出口。

49.直筒部分为上直筒段和下直筒段;下直筒段内径比上直筒段内径大,两段直筒固定连接;下直筒段比上直筒段长。上直筒段为小筒体7。下直筒段为大筒体8。上直筒段的上方设置有顶盖;下直筒段下部与锥筒部固定连接。在上直筒段的侧面以切向方式设置第一预热燃料入口1。三次风入口设置在下直筒段的侧面。可选地,第一预热燃料入口1和三次风入口分别位于直筒部侧壁的相反两侧。三次风入口包括第一三次风入口3-1和第二三次风入口3-2。在下直筒段的侧面上以切向方式分别设置第一三次风入口3-1和第二三次风入口3-2。第一三次风入口3-1和第二三次风入口3-2分别处于下直筒段的侧面上不同高度处。顶盖上设置有第一二次风入口2。所述第一二次风入口2连接第一二次风进风管,所述进风管伸入到上直筒段内。第一二次风介质通常为空气,也可以为燃料燃烧后的部分再循环烟气和空气混合的助燃气,第一二次风温度一般为未加热室温约0-30℃,也可以作为尾部烟道预热后温度为100-400℃。第一二次风进风管伸入到直筒部,且第一二次风进风管的插入深度和第一预热燃料入口1的截面口高度比值约为0.3-0.7。即令第一预热燃料入口1所导入的预热燃料从第一预热燃料入口1切向沿着喷口腔体内壁旋转混合第一二次风的弱旋流气流,其中,第一二次风介质为空气,或者部分再循环烟气和空气的混合助燃气体,其温度为室温0-30℃,或者经过尾部烟道预热的热空气,其温度为100-400℃,预热燃料温度范围通常为800-1000℃,预热燃料包含煤气(co,h2,ch4,n2等最主要煤气)和预热后的固体燃料半焦(char)。其预热燃料切向进入腔体并与弱旋流的第一二次风进行逐渐掺混气化燃烧反应,实现预热燃料和第一二次风的逐级混合、保持预热气化反应逐级发展。锥筒部截面为上宽下窄的渐缩形锥状结构。锥筒部的底部设置有燃料出口4。所述分离腔式喷口的外侧壁上包裹有冷却夹套。所述夹套具有冷却水进口5和冷却水出口6。夹套采用钢材材质,其中冷却水进入的温度为室温,冷却水出口温度为换热后温度,通常温度保持在30-60℃,冷却水流速为0.5-2.0m/s。

50.高温燃料通过第一预热燃料入口1切向进入喷口,高温燃料沿着喷口内壁形成小切圆直径的切向旋转燃料气流,高温预热燃料切向进入喷口内腔体速度为20-35m/s,高温燃料主要由煤气(h2,co,ch4,n2等)和固体预热燃料半焦组成。第一二次风通过第一二次风入口2弱旋转进入喷口内腔体,二次风速度为15-20m/s,其二次风特征是弱旋流、小旋转半径,效果是保证二次风和高温燃料切向旋转逐渐扩散混合,逐渐气化燃烧反应,预热燃料逐

渐加热二次风,提高二次风气体显热,同时也逐渐反应,保持喷口腔体内预热燃料中心反应持续、反应温度基本不变且维持在约900-1100℃范围内。这样的技术效果是通过二次风在大量的高温预热燃料包裹中进行二次高温气化反应,增强喷口内的高温固体预热燃料焦炭的气化反应,另一个效果是保证了喷口内腔体的气化燃烧温度稳定,形成稳定的高温气化和燃烧平衡。第一三次风通过第一三次风入口3-1进入喷口内腔体。第二三次风通过第二三次风入口3-2进入喷口内腔体。在喷口圆筒腔体上分别设置了两层的第一三次风和第二三次风,主要用于高温燃料外层的三次风逐级气化燃烧反应,这样结合内二次风,形成内外夹层助燃空气,对高温燃料进行内外夹层气化和部分燃烧,形成逐级的高温二次风气化,进一步高温气化促进燃料n形成hcn,nh3等气体组分,同时部分燃烧释放热量促使喷口腔体内温度基本不变,维持在约950-1100℃之间。第一三次风和第二三次风速度范围通常选取为15-35m/s。

51.对于喷口材质采用耐高温钢0cr25ni20(或称310s)材质,与其第一预热燃料入口1相连的高温燃料管入口段和全程高温燃料管采用0cr25ni20(简称310s)材质、第一二次风入口段和第一三次风入口3-1、第二三次风入口3-2等管道部件靠近喷口腔体段可采用耐温钢,如助燃风经过尾部烟道预热,采用耐温钢。可替换地,预热燃料管段也可采用耐温耐磨浇注料,甚至喷口腔体等部分也可以采用耐温耐磨浇注料浇筑作为最内衬,耐温耐磨浇注料外层使用耐温钢壳,这种方案更加有效提高喷口使用寿命,其效果是耐高温和耐磨。

52.通常建议高温燃料空气当量比为0.15-0.30,第一二次风当量比为0.20-0.50,第一三次风和第二三次风当量比为0.20-0.40,其中,当量比是指供入的特定某助燃风和总供入的理论风量比值,该概念用于定量化描述各个助燃风与总供风比例关系,该当量比定义全文通用。

53.第一个具体实施方式的工作原理为:在煤粉预热燃烧器燃料改性、降氮基础上,采用本发明的分离腔式喷口,典型喷口具体结构如图1,进一步二次气化脱氮、高温半焦二次转化煤气,其效果是将进入的高温预热固体燃料半焦n大幅度转化为煤气中的nh3,hcn,n2,其高温燃料半焦n转化比例为80-95%。通过第一预热燃料入口1切向进入,形成中度循转切圆,切圆半径r1,旋转二次风旋转形成小切圆且弱旋度,切向三次风纵向分层分布,形成纵向多级气化,其效果是促使高温燃料处于内层二次风和外侧两层三次风包裹反应,维持温度水平约1000-1100℃基本不变,同时,沿着喷口轴线,实现气化燃烧反应梯级发生,能够控制住局部高温剧烈燃烧燃料结焦发生;同一截面由内向外依次为第一二次风切圆、预热燃料切圆、三次风切圆,形成同一截面径向分层气化;从纵向和径向形成梯度气化区域,如图1所示。

54.进一步地,中心筒采用旋流、低当量比第一二次风,其旋转二次风当量比是0.20-0.50,第一二次风为弱旋,旋流数s为0.5-1.0。

55.其中,旋流数s定义如下:

56.s=(wr)t/(vl)a,式中,w-气流切向速度,v-气流轴向速度,r喷口出口半径,l-特征长度。t-切向量脚标,a-轴向量脚标。

57.进一步地,分层切向三次风切向布置;风层第一三次风和第二三次风分别满足:第一三次风和第二三次风当量比为0.2-0.4,第一三次风占比三次风总量的10-40%,第二三次风占比三次风总量的60-90%。第一三次风和第二三次风的旋流数s为1.5-2.5。

58.进一步地,同一截面,内外风包裹预热燃料、分层气化。第一二次风速度通常为15-20m/s,第一三次风和第二三次风速度范围通常选取为15-35m/s,其中,第一三次风和第二三次风速度可相同,也可以相差5-10m/s,形成差速的切圆三次风助燃混合气流。

59.进一步地,基于预热燃烧器预热改性降氮基础上,分离腔喷口再气化降氮。主要原因在于分离腔体内通过高温预热燃料和第一二次风,第一三次风和第二三次风包裹夹层高温气化燃烧,形成二次风强气化反应,将高温燃料n进一步气化反应还原成大量的n2,经过计算分析,可将高温燃料n还原成n2等气体比例通常可达70-90%额度。

60.进一步地,分离腔体气流旋转,反应停留时间增大,热半焦燃料转化率提高,其原因是由于分离腔体内采用气流旋转,高温固体燃料半焦在喷口腔体内停留时间会明显增强,在相对高温的气化氛围内,高温半焦n急剧反应生成n2,hcn,nh3等气体,还原气氛抑制了大量nox生成转化量,经过计算分析,通常可将停留时间增大到2-5s。

61.进一步地,纵向沿程多层三次风加入,提高气化反应率,其原因是将纵向沿程多层三次风布置,提供分层助燃风,这样有利于避免过于集中从一个三次风口送入大量三次风量,致使三次风通入喷口腔体后,腔体内部局部迅速高温直至超温结焦。经过计算分析,通常将三次风采用有速度差的切向多级送入更加合理,第一三次风和第二三次风速度范围通常选取15-35m/s。

62.进一步地,横向三层旋转气流分级反应,提高半焦转化率,其原因是旋转气流分级反应,既保证稳定气化燃烧反应的连续性,又能维持喷口内腔体内反应过程的平均温度水平,可使得半焦转化率相对直接简单,直流喷射预热燃料要高约为1.2-3.0倍。

63.进一步地,分离腔外层水冷却温度控制,使得喷口腔体内预热燃料气化燃烧反应温度不高于1200℃,避免喷口材质被高温烧坏变形,其中,喷口材质可采用0cr25ni20(或310s),长期耐受最高温度通常为1200℃。

64.在本发明的一个可选的实施例中,分离腔体同截面的空气-燃料-空气顺旋、逆旋组织方式,可以通过预热燃料、第一二次风、第一三次风和第二三次风的切向进入分离腔体的方式实现,例如,预热燃料、第一二次风、第一三次风和第二三次风都是同一方向旋转,就是一种顺旋;如将预热燃料切向逆时针方向进入腔体,第一二次风顺时针方向切向进入腔体,第一三次风和第二三次风顺时针切向进入腔体,这就使得分离腔体同截面的空气-燃料-空气组成的旋向分别对应顺时针旋转-逆时针旋转-顺时针旋转的旋转方式,也就是分离腔体同截面形成的空气-燃料-空气逆旋。其实现结构还是原分离腔结构,只是改变逆向或者顺向切向进入分离腔喷口。

65.在本发明的一个可选的实施例中,预热燃料可分级为浓细颗粒,分层切向旋转进入反应单元,其中,采用一个第一预热燃料燃料入口1切向进入时,颗粒粒径范围通常为0-300μm,平均粒径在35-48μm之间;预热燃料也可以分级为浓细颗粒,分别粒度范围为:细颗粒的粒径范围为0-150μm;粗颗粒的粒径范围为100-300μm。通过预热燃料并行设置两个入口,细颗粒和粗颗粒燃料分别并行安置、切向进入喷口腔体。燃料粗细分级主要是将预热燃料在进入喷口第一预热燃料入口1时,进行燃料粗细分级,举例而言,喷口前段如配置是循环流化床预热燃烧器,将预热燃烧器中心筒的出口采用两个出口方式,一个中心筒出口放置在分离效率高的位置处,该出口送出的是细颗粒燃料;另一个中心筒出口放置在偏心的分离效率低的位置处,该出口送出的是粗颗粒燃料。

66.在本发明的一个可选的实施例中,冷却水可替换为空气、蒸气和油等工质,其中,工质进入喷口冷却入口的温度为室温0-30℃,工质能够处于自由流动状态。

67.在本发明的一个可选的实施例中,纵向分布切向三次风旋向和旋度可调,通过的技术手段实现可调是,将进入的切向的第一三次风入口和第二三次风入口段分别安装可调动的叶片挡板,当旋转连接叶片挡板的转动杆,叶片挡板的旋向和旋度就随着变化,以此调动三次风旋向和旋度。

68.在本发明的一个可选的实施例中,燃料分级从小筒体7和大筒体8切向进入,形成燃料分级。通过将预热燃料分成两股或多股,分别从喷口小筒体7和大筒体8切向进入,实现燃料分级通入喷口腔体内进行气化燃烧反应。其中,小筒体7就是图1所示第一预热燃料入口1相连接的喷口小的圆柱形腔体,大筒体8就是小筒体7相连接的大截面圆柱形筒体。其中,小筒体和大筒体的区分是,小筒体和大筒体的截面直径比值范围通常为0.3-0.8之间,因此,当一个a筒体和另一相连b筒体截面直径比值为0.3-0.8之间时,可称之为a筒体为小筒体,b筒体为大筒体。

69.在本发明的一个可选的实施例中,燃料煤可替换为气化残碳,热解半焦,气体燃料和固体废弃物等。燃料煤使用本装置的方式及其使用相应的参数是,燃料使用本装置的方式举例1,如燃料煤通过喷口第一预热燃料入口1前段的循环流化床预热燃烧器处理后,通过第一预热燃料入口1切向进入喷口腔体。可替代燃料,如气化残炭,热解半焦等,使用过程中,相应的燃料切向进入第一预热燃料入口1的速度范围在20-35m/s范围内取值,选取的依据是燃料密度低、粒径小的燃料,选取的第一预热燃料入口速度更小值,相反地,选取燃料入口速度更大值。

70.本发明的另外一个具体实施方式,如图2所示,一种宽负荷调节低负荷稳燃的超低nox分离腔式喷口,包括直筒部。所述直筒部包括主腔体和外腔体。主腔体与外腔体之间形成腔体外环道。外腔体同轴套设于主腔体外部。主腔体和外腔体的内径、长度需根据喷口热功率进行结构设计,由于主腔体和外腔体之间主要是采用第一三次风和第二三次风两种旋转气流助燃风协助预热燃料燃烧,同时,对喷口主腔体壁面温度进行冷却保护。主腔体和外腔体的两截面的直径满足:d

主腔体

/d

外腔体

=0.4-0.9,主腔体和外腔体的相对轴向长度满足:l

主腔体

/l

外腔体

=0.2-0.7。主腔体和外腔体之间相互连通,三次风两股从第一三次风入口5-1和第二三次风入口管5-2送入三次风环形通道,并从喷口头端三次风环道喷射而出并与二次气化反应后的高温预热燃料掺混燃烧反应。

71.所述主腔体由左至右依次包括第一直筒段和第二直筒段,第一直筒段和第二直筒段固定连接。第一直筒段内径比第二直筒段内径小,第一直筒段比第二直筒段短。所述外腔体由左至右依次包括第三直筒段和第四直筒段,第三直筒段和第四直筒段固定连接。第三直筒段内径比第四直筒段内径小,第三直筒段比第四直筒段短。小腔体24包括第一直筒段以及第三直筒段。大腔体25包括第二直筒段以及第四直筒段。第三直筒段套设在第一直筒段外部;第四直筒段套设在第二直筒段外部。小腔体24和大腔体25固定连接。大腔体25另一端为燃料出口。喷口第一直筒段、第二直筒段的具体尺寸需要依据喷口热功率大小进行结构设计,而第一直筒段和第二直筒段的长度比通常为0.2-0.7,第一直筒段和第二直筒段的腔体直径比例为0.4-0.9。喷口第三直筒段、第四直筒段的具体尺寸需要依据喷口热功率大小进行结构设计,而第三直筒段和第四直筒段的长度比通常为0.2-0.7,第三直筒段和第四

直筒段腔体直径比例为0.4-0.9。

72.预热燃料从第二预热燃料入口21切向进入喷口小腔体,从大腔体25右端燃料出口旋转喷出。小腔体24左侧端部设置有端盖。端盖盖住小腔体24左侧端部。第一二次风输送管22经过端盖伸入至主腔体中。第一二次风输送管22依次经过端盖和小腔体24伸入到大腔体25的第二直筒段中。第一二次风输送管22上均匀分布有多排沿输送管22周向分布的弯折孔23。优选地,第一二次风输送管22沿着喷口中心轴布置。弯折孔的尺寸大小主要通过第一二次风大小,弯折孔喷射速度通常为5-20m/s。在小腔体24的第一直筒段侧面上以切向方式设置有第二预热燃料入口21。在小腔体24的第三直筒段侧面上以切向方式设置有第一三次风入口管5-1。可选地,第二预热燃料入口21和第一三次风入口管5-1分别位于小腔体24的侧面上相反的两侧。在大腔体25的第二直筒段侧面上以切向方式设置有第二三次风入口管5-2。第一二次风介质可以为空气,或者部分再循环烟气和空气,再循环烟气和氧气等组合,第一二次风温度通常采用室温,或者第一二次风经过尾部烟道预热后温度为100-400℃,预热燃料主要是固体预热燃料半焦和煤气,预热燃料温度通常为800-1000℃。第一三次风和第二三次风介质和温度与第一二次风介质也为空气,或者部分再循环烟气和空气,再循环烟气和氧气等组合,第一三次风和第二三次风的温度通常采用室温,或者第一三次风和第二三次风经过尾部烟道预热后温度为80-400℃。通过组合第三二次风和第二三次风及第一三次风的逐级气化反应和部分燃烧反应,产生效果是喷口腔体水平温度保持在900-1100℃,喷口腔体内沿程均匀二次气化反应,可以减少局部燃烧高温发生。

73.对于本方式的另一实施例,如图2所示,其具体实施方式的工作原理如下:高温预热燃料(温度约800-1000℃)通过第二预热燃料入口21以20-35m/s切向速度进入小腔体24,高温预热燃料与沿着喷口中心轴布置的第一二次风输送管22送入喷口腔体内并贯穿小腔体24和大腔体25,通过第一二次风输送管22的均布的弯折孔23喷出沿着二次风管均匀分布的二次风,两者均匀逐级混合、气化燃烧,其效果是形成最初的稳定燃料气化燃烧温度和腔体内预热燃料均匀沿程逐级气化反应,而减少了喷口内腔体局部高温结焦。同时,第一三次风通过第一三次风入口管5-1,切向进入小腔体24,连同第二三次风通过第二三次风入口管5-2,切向进入大腔体25,这样的效果就会形成两股第一三次风和第二三次风分别对辅助喷口喷出的已与第一二次风充分气化燃烧的新预热燃料的再次高温反应,将剩余预热燃料氮进一步还原成n2,同时,第一三次风和第二三次风也同时起到了冷却喷口腔体的作用,主要由于喷口腔体会由于预热燃料与第一二次风气化燃烧,释放的热量会辐射至喷口腔体内壁而使得升温过高约达到了600-1100℃。从喷口配风组织和结构特点,其喷口燃烧效果为,进入喷口的高温预热燃料,通过喷口助燃风和结构组织,逐级进入腔体气化燃烧反应,形成喷口腔体内高温预热燃料n二次风转化n2,为燃料的高效燃烧和超低nox排放,有利于宽负荷调节过程中,喷口腔体内部有序调整气化燃烧强度和排放效果,更为宽负荷调节低负荷稳燃提供了喷口稳燃腔体,为低负荷稳燃在腔体内逐级喷射在炉膛燃烧提供了新的技术。

74.高温(对于预热燃料温度范围约800℃以上,通常可称其为高温预热燃料)预热燃料通过分离腔式喷口进入炉内燃烧,预热燃料切向进入腔体式喷口,形成中旋转半径和强度的燃料流;第一三次风切向在腔体外环道进入,冷却控制腔体温度(≤1200℃),并形成旋转风,作为助燃三次风在喷口出口参与非预混燃烧;第二三次风从主腔体切向进入,形成大旋转半径和强度;二次风从中心管进入,通过弯折孔四周喷射混合,形成低风速穿透混合气

流;腔体内形成“气-燃料-气”三夹层混合,调整混合层空气当量比、速度、旋向,通过调整第一二次风风量大小、预热燃料温度以及喷口出口混合和三次风量大小等参数,可以有效调整气化强度,举例而言,通过将第一二次风风量当量比从零逐级增大到0.3,预热燃料气化逐渐增强,但过大二次风1的风量,比如超过约0.4以上,会出现腔体内预热燃料燃烧过大超温,腔体内温度过高甚至结焦。改变气化强度通常通过调整第一二次风风量当量比在大约0.1-0.3范围,预热强度会随着第一二次风当量比提高,预热燃料在腔体内气化强度增强,对应地,三次风当量比通常在0.40-0.65之间。燃料煤可替换为气化残碳,热解半焦,气体燃料和固体废弃物,这类介质的参数主要以挥发分多少以及气相还是固相等而定,如气化残炭和热解半焦挥发分相对为1-10%份额,气化燃料如煤气等。

75.低热负荷时,如20%负荷,常规煤粉锅炉燃烧稳燃、超低排放困难。本方案基于预热燃烧器预热改性降氮40-60%,进一步通过喷口,减少第二三次风切向风量和增大二次风喷射当量比。一次风当量比通常在0.15-0.35之间,二次风当量比在0.1-0.3,三次风当量比在0.4-0.75之间。小腔体24和大腔体25截面直径比约为d

小腔体

/d

大腔体

0.4-0.9,两者相对轴向长度满足:l

小腔体

/l

大腔体

=0.2-0.7。主腔体内稳定气化和部分燃烧,加大第一三次风切向的非预混助燃,既实现喷口腔体内二次强气化,进一步降氮70-90%,又实现喷口内燃料预混气化、喷口外预混稳定燃烧,如图2所示。

76.进一步地,切向旋转进入的第一三次风非预混助燃、冷却控温喷口腔体。通过喷口外层第一三次风在小腔体24送入,形成喷口外层冷却的旋转的空气,其空气温度一般为室温20℃左右,对于腔体内侧的800-1000℃左右的高温预热燃料,会形成温差,通过喷口钢壳腔体的换热,冷却钢壳温度,避免超温钢壳变形出问题。

77.进一步地,二次风沿程通过弯折孔通入助燃风预混,当量比较小。在第一二次风输送管22上,间隔一段距离,均匀分布多个弯折孔,孔弯折方向是向着喷口出口方向,这样避免了预热燃料串入第一二次风输送管22内而出现堵塞。紧接着,通过调整第一二次风的当量比大小来调整第一二次风和预热燃料混合气化程度多少,例如,当第一二次风当量比为0.1-0.3时,通过增大第一二次风的风量,喷口腔体内预热燃料的气化强度提高。预热燃料以气化反应为主时是吸热反应,不仅改变预热燃料气化燃烧程度大小,还能减少和调整预热燃料反应温度至合理水平,如900-1100℃之间。

78.进一步地,第二三次风从主腔体旋转进入,大旋度、外环道、当量比大。通常第二三次风增大当量比至0.15-0.25之间,第二三次风采用切向进入喷口大腔体内与高温燃料反应,形成第二次强气化分级反应,进一步气化还原燃料n和生成的hcn,nh3等组分,促使燃料n形成n2,大幅度减少nox形成。

79.进一步地,同一截面,形成内外风包裹燃料、内外旋度和当量比不同。通过切向进入小腔体24的旋转的第一二次风在喷口腔体中心形成一层助燃风,与燃料混合气化燃烧,形成较强的气化强度,通过外层又有第二三次风通过第二三次风入口管5-2进入大腔体25内部与高温预热燃料二次风强气化反应,其第二三次风是在预热燃料最外层包裹预热燃料,这就形成了内外风包裹燃料,内层第一二次风旋转,外层第二三次风旋转,同时,二者当量比不同,如第一二次风当量比0.1-0.3,第二三次风当量比0.15-0.25。

80.在本发明的一个可选的实施例中,基于预热燃烧器改性降氮基础上,沿程分层二次气化、降氮。通过沿程分层布置类似第二三次风的切向入口的三次风,这样呈现更均匀分

级三次风的布置方式,切向布置,多个三次风切入层,会和预热燃料混合更加均匀,反应逐级发生,更加有序控制预热燃料从原来一层二级反应转变为多层二级反应,既能保障腔体内温度反应更加均匀,又能依据难易燃烧程度进行三次风入口切向的远近调整,比如,煤种难易燃烧,可调整三次风后续层作为通风入口更加靠近第二三次风层,如果燃料很容易燃烧,可以采用选取远离第二三次风层的三次风入口层。

81.在本发明的一个可选的实施例中,随负荷降低,内二次风当量比提升,第二三次风切向风减少,将传统煤粉炉膛内稳燃问题,采用喷口腔内非预混稳燃解决。通过将原来炉膛大空间低负荷稳燃困难的问题,转化为低负荷时喷口腔体内的稳定气化燃烧过程,然后在喷口腔体内稳定燃烧的预热燃料通过喷口喷出进入炉膛内继续燃烧,同时从喷口出口喷出时还会与从第一三次风入口管5-1喷出的旋转第一三次风进行混合燃烧,进一步确保低负荷时预热燃料的稳定燃烧。

82.在本发明的一个可选的实施例中,三次风2旋转、非预混,冷却喷口腔体、控温不高于1200℃。可选的实施例是,第二三次风旋转、非预混,其第二三次风是切向进入腔体外层大环道,而不是直接进入预热燃料腔体内,这样第二三次风就是在外层大的环道内旋转冷却预热燃料腔体,因第二三次风是室温20℃,喷口腔体是900-1100℃,这样通过第二三次风和第一三次风的冷却效果,控制喷口腔体温度不高于1200℃。

83.在本发明的一个可选的实施例中,沿程逐级通入二次风(内环)、三次风2(外环),形成逐级气化,调整气流刚度,强化半焦转化率,避免局部燃烧高温。可选的实施例是,通过喷口沿程布置的多个二次风和三次风,其中,第一二次风是通入喷口环道冷却喷口腔体,而另外多个沿程并列的第二二次风,第三二次风等,通过切向进入小腔体24,与预热燃料沿程逐级混和、气化燃烧反应,同理,沿程布置多个三次风,沿程逐级通入大腔体25,形成沿程多级通入的第一二次风(内环)、第二三次风(外环)的分层气化燃烧反应,依据二次风和三次风切向速度可以分别调节,这就可调节各自气流刚度,依次强化改善半焦气化转化率,同时,送入的风量是沿程分级送入,这就避免了大量的风量从一个入口进入时,局部出现强烈的急剧燃烧而燃烧高温的现象,这就防止了喷口钢壳腔体高温结焦受损,保护了喷口不受烧蚀和变形。

84.在本发明的一个可选的实施例中,预热燃料可分为多级从小腔体、大腔体切向旋转进入、形成燃料分级逐级气化;

85.在本发明的一个可选的实施例中,三次风和预热燃料旋向可同向或逆向,依据反应强度和反应温度。通过调整三次风和预热燃料切向进入腔体的方向来调整二者之间的旋转方向异同,如,第二三次风从第二三次风入口管5-2采用逆时针切向进入大腔体25,预热燃料从第二预热燃料入口21通过顺时针切向进入小腔体24,这就形成了预热燃料顺时针旋转、三次风2逆时针切向循环的气化燃烧状态。依据反应强度和反应温度,比如,预热燃料反应强度低了,就采用逆向旋转,增强反应强度。反之,如反应温度过高,就采用顺向旋转,减少二者混合程度,减缓反应温度过高。同理,可推相方的作用和效果。

86.在本发明的一个可选的实施例中,二三次风可混入循环烟气,还原降氮。通过二三次风可混合部分再循环烟气,主要从炉膛尾部返回部分再循环烟气,通过循环烟气含有大量还原气体,进一步参与还原氮氧化物为氮气的还原反应,达到主要降氮的综合效果。

87.在本发明的一个可选的实施例中,深度降负荷时,提高二次风当量比,调整第二三

次风刚度,将传统低负荷炉膛内稳燃变成喷口内非预混、稳燃,受限空间稳燃,改善喷口腔体容积热强度。针对深度降负荷运行时,提高二次风当量比,如从0.3增加到0.5,进一步减少第二三次风的切向喷射速度和流量大小,以此调整第二三次风的刚度,满足喷口腔体内所需的二次风和三次风的综合风量和射流速度约10m/s,其效果就是将低负荷在大空间的炉膛内燃烧稳定性困难状态,转化为喷口腔体内的低负荷稳定燃烧,实现喷口腔体内有限小空间的稳定低氮高效燃烧。

88.在本发明的一个可选的实施例中,腔内同截面气-燃料-气可同旋或逆旋,依据气化强度和脱氮控制。通过调整预热燃料切向方向、第二三次风切向方向为顺时针,同时相应调整二次风的折弯管23也沿着顺时针喷出,形成腔内同截面气-燃料-气同旋运行,同理,可调整喷口腔体内同截面的气-燃料-气为逆旋运行,主要依据气化强度和脱氮控制,其方法是,如在高负荷需要增强气化强度,将二次风、预热燃料和第二三次风的切向旋向分别调整为顺旋-逆旋-顺旋,保持低的二次风和第二三次风当量比,实现在喷口腔体内综合二次风当量比在0.6-0.9左右,形成喷口腔体内高强度还原反应氛围和深度控氮。

89.在本发明的一个可选的实施例中,为提高冷却控温,可在第一三次风主腔体外增加水冷套管。通过在喷口最外层钢壳表面,再增加一层套管,两者形成新的钢壳环道空腔,采用通入冷却水冷却喷口钢壳温度。

90.在本发明的一个可选的实施例中,燃料煤可替换为气化残碳,热解半焦,气体燃料和固体废弃物等。通过依据不同燃料种类和燃料特性,设计调整喷口燃料射流速度,喷口腔体的轴长度,喷口腔体的截面积,通常地,对于难燃燃料,采用喷口腔体轴长度增长,喷口截面积加大,预热燃料切向射流速度降低的喷口结构。

91.本发明也提出了一种基于上述的宽负荷调节低负荷稳燃的超低nox分离腔式喷口的燃烧方法。在一个具体的实施例中,第二预热燃料入口的化学当量比通常为0.15-0.35,对应的切向进入喷口的风率0.13-0.29。

92.本发明还提供一种固体燃料预热燃烧系统,所述系统包括如上所述的一种宽负荷调节低负荷稳燃的超低nox分离腔式喷口,还包括一种原燃料预热燃烧器,其预热燃烧器是一种循环流化床,主要组成包括提升管、旋风分离器和返料器。通过将原燃料在预热燃烧器中进行预热燃烧处理,形成的高温预热燃料进入到本发明的腔体式喷口内二次强气化燃烧反应,将产生的二次强气化后的新的预热燃料再通过喷口组织燃烧喷射至炉膛内进行组织燃烧,由于燃料经过预热燃烧、二次高温强气化反应,能够有效实现宽负荷调节中低负荷稳燃的超低nox燃烧。

93.本发明还提供一种固体燃料预热燃烧方法,所述方法使用如上所述的固体燃料预热燃烧系统。通过将固体燃料在预热燃烧器中的预热燃烧热处理,预热反应温度范围约为800-1000℃,形成固体预热燃料焦炭和煤气(co,h2,ch4等),进入到本发明的腔体式喷口进行高温二次强气化反应,强气化反应温度约为900-1100℃,通过高强度有一定时长的强气化反应,形成更加进一步改性的新预热燃料,其预热燃料绝大部分是煤气成分,固体预热燃料焦炭较少,再通过喷口组织燃烧将新的预热燃料送入炉膛有序组织最后燃烧。在此过程中,宽负荷调节低负荷稳燃运行是通过将固体燃料通过前预热燃烧单元一次改性,再经过喷口组织二三次风组织高强度气化燃烧,形成高温二次气化改性,将炉膛内的低负荷难稳燃问题直接转化到喷口大腔体内有限空间的稳燃低nox问题,解决了固体燃烧宽负荷调节

中低负荷稳燃的难题。

94.本发明未详细阐述部分属于本领域技术人员的公知技术。以上所述的实施例仅是对本发明的优选实施方式进行描述,优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。