1.本实用新型属于齿轮齿侧间隙调整测量技术领域,特别涉及一种齿轮齿侧间隙调整装置。

背景技术:

2.齿轮啮合传动时,其制造、安装精度都会影响齿轮啮合精度,一般来说会出现两种情况:一种情况为齿轮之间侧向间隙过大,造成传动不连续;另一种情况侧向间隙过小,加速齿面磨损。不管齿轮啮合间隙过大还是过小,都会影响齿轮啮合精度,影响齿轮传动时的稳定性。在精密机械产品中,比如回转工作台的回转进给一般会采用小齿轮带动工作台齿圈的方式,这对齿轮啮合精度的要求比较高。在保证齿轮自身精度的前提下,严格准确地控制、测量、计算齿轮齿侧间隙就尤为重要。

3.目前已知的齿轮齿侧间隙调整方法一般是采用增设调整垫板的方法来调整两个齿轮间的中心距,这需要对齿轮箱进行多次拆装、对调整垫板进行多次磨削加工处理,才能达到其所需尺寸,及其不便。目前已知的齿轮齿侧间隙测量方法有打表法、压铅法等,这些方法对机械机构的空间,操作人员的技术水平都有较高的要求,特别是操作人员的技术水平,还会在很大程度上影响其测量精度,这些方法实施起来就有较大的局限性。

技术实现要素:

4.为了克服以上技术问题,本实用新型的目的在于提供一种齿轮齿侧间隙调整装置,具有操作简单、测量精度容易保证、可调整范围大、可连续调整的特点。

5.为了实现上述目的,本实用新型采用的技术方案是:

6.一种齿轮齿侧间隙调整装置,包括滑座8,滑座8一侧设有中空的凸台8-1,减速机座5置于凸台8-1上,减速机座5上设有互相平行的两排腰型槽5-1,减速机座5远离工作台齿圈一侧设有两个螺孔 5-3,减速机座5两侧面设有两套侧面调整机构2,远离工作台齿圈正面设有两套正面调整机构4。

7.所述腰型槽5-1每排4个,所述腰型槽5-1用螺钉5-2将减速机座5固定在中空的滑座8侧边凸台8-1上。

8.所述侧面调整机构2的主体是一块台阶的矩形板一2-1,厚侧设有两个螺钉过孔,薄侧设有两个螺孔,台阶的矩形板一2-1两颗螺钉二2-3通过螺钉过孔将顶板2-1紧固在滑座8上,另外两颗螺钉一 2-2装在螺孔里,用扳手旋转螺钉一2-2,实现对减速机座5侧面的顶的作用。

9.所述正面调整机构4的主体是一块矩形板二4-1,其上设有3个螺钉过孔及两个螺孔,矩形板二4-1用两颗螺钉五4-4通过螺钉过孔将块矩形板二4-1紧固在滑座8上;用两颗螺钉三4-2装在螺孔里,用扳手旋转螺钉三4-2,实现对减速机座正面的顶的作用。

10.所述螺钉四4-3穿过两个螺孔中间的螺钉过孔,旋进减速机座侧面的螺孔5-3里,用扳手顺时针方向拧这颗螺钉四4-3,对减速机座 5正面的拉的作用。

11.一种齿轮齿侧间隙连续调整的方法,包括以下步骤;

12.将装有减速机6、小齿轮3的减速机座5安装在滑座8上,螺钉5-2暂不紧固;将侧面调整机构2安装在滑座8上,紧固顶板固定螺钉二2-3;将正面调整机构4安装在滑座8上,紧固顶板固定螺钉五 4-4,用侧面调整机构上的顶紧螺钉一2-2、正面调整机构4上的顶紧螺钉三4-2以及正面调整机构4上的拉螺钉四4-3调整减速机座5的位置,待小齿轮3和工作台齿圈的啮合间隙达到理想状态后,紧固减速机座5固定螺钉5-2,紧固侧面调整机构2和正面调整机构4的顶紧螺钉,夹紧减速机座5,使其具有良好的使用强度。

13.一种齿轮齿侧间隙测量方法,具体步骤为:

14.将装有减速机6、小齿轮3的减速机座5安装在滑座8上,螺钉5-2 暂不紧固;将侧面调整机构2安装在滑座上,紧固顶板固定螺钉二2-3;将正面调整机构4安装在滑座上,紧固顶板固定螺钉五4-4;用侧面调整机构2上的顶紧螺钉一2-2、正面调整机构4上的顶紧螺钉三4-2调整减速机座5的位置,使小齿轮3与工作台齿圈1的齿面完全贴合,即小齿轮3和工作台齿圈1齿面间没有间隙,然后测量正向顶板4-1与减速机座5之间的距离,记为l1;

15.将侧面、正面调整机构的顶紧螺钉松开,用正面调整机构4上的拉螺钉四4-3调整减速机座5的位置,待小齿轮3和工作台齿圈的啮合间隙达到理想状态后,再次测量正向调整机构与减速机座之间的距离,记为l2;

16.减速机座5移动的距离记为

△

l=l1-l2,齿轮齿侧间隙的计算公式为:h=2

△

ltgα。其中,h为齿轮齿侧间隙,

△

l为减速机座移动的距离,α为齿轮的齿形角,由此通过计算得出齿轮齿侧间隙;

17.若已知齿轮的最佳啮合间隙,通过公式计算出减速机座所需移动的距离,进而确定减速机座的位置尺寸l2;即:l2=l1

△

l,

△

l=l1 h/ (2tgα);

18.具体操作如下:将装有减速机6、小齿轮3的减速机座5安装在滑座8上,螺钉5-2暂不紧固;将侧面调整机构2安装在滑座上,紧固顶板固定螺钉二2-3;将正面调整机构4安装在滑座上,紧固顶板固定螺钉五4-4。用侧面调整机构上的顶紧螺钉一2-2、正面调整机构 4上的顶紧螺钉三4-2调整减速机座5的位置,使小齿轮3与工作台齿圈1的齿面完全贴合,即小齿轮3和工作台齿圈1齿面间没有间隙,然后测量正向顶板4-1与减速机座5之间的距离,记为l1;假设小齿轮3与工作台齿圈的理想啮合间隙为已知的h,计算减速机座应该移动的距离

△

l=l1 h/(2tgα),计算减速机座的位置尺寸l2=l1

ꢀ△

l;将侧面调整机构2、正面调整机构4的顶紧螺钉松开,用正面调整机构4上的拉螺钉四4-3调整减速机座5的位置,使正向调整机构与减速机座之间的距离等于l2后,即可保证小齿轮3与工作台齿圈的啮合间隙达到h值。

19.本实用新型的有益效果。

20.本实用新型有专门的侧面调整机构2和正面调整机构4,来对减速机座5的位置进行调整固定,操作简单;减速机座5上设有腰型槽,齿轮齿侧间隙可连续调整且可连续调整;测量时只需测量正向顶板 4-1与减速机座5之间的距离,测量精度容易保证。

附图说明:

21.图1为滑座凸台结构示意图

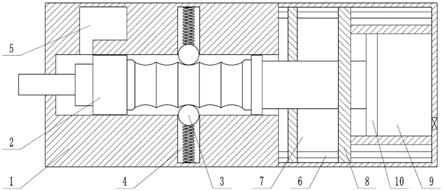

22.图2为本实用新型整体结构示意图。

23.图3为本实用新型减速机座装配示意图。

24.图4为本实用新型减速机座组件内部结构、顶拉机构安装示意图。

25.图5为本实用新型侧面调整机构的结构示意图。

26.图6为本实用新型正面调整机构的结构示意图。

27.图中,1

‑‑

工作台齿圈;2

‑‑

侧面调整机构,2-1

‑‑

顶板,2-2

‑‑

顶紧螺钉,2-3

‑‑

顶板固定螺钉;3

‑‑

小齿轮;4

‑‑

正面调整机构,4-1

‑‑ꢀ

顶板,4-2

‑‑

顶螺钉,4-3

‑‑

拉螺钉,4-4

‑‑

顶板固定螺钉;5

‑‑

减速机座,5-1—减速机座腰型槽,5-2—减速机座固定螺钉;6

‑‑

减速机; 7

‑‑

电机;8

‑‑

滑座,8-1—滑座凸台。

具体实施方式

28.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

29.如图1-图6所示:一种齿轮齿侧间隙测量方法,具体操作步骤为:将装有减速机6、小齿轮3的减速机座5安装在滑座8上,螺钉5-2暂不紧固;将侧面调整机构2安装在滑座上,紧固顶板固定螺钉二2-3;将正面调整机构4安装在滑座上,紧固顶板固定螺钉五4-4。用侧面调整机构上的顶紧螺钉一2-2、正面调整机构4上的顶紧螺钉三4-2调整减速机座5的位置,使小齿轮3与工作台齿圈1的齿面完全贴合,即小齿轮3和工作台齿圈1齿面间没有间隙,然后测量正向顶板4-1与减速机座5之间的距离,记为l1;将侧面、正面调整机构的顶紧螺钉松开,用正面调整机构4上的拉螺钉四4-3调整减速机座5的位置,待小齿轮3 和工作台齿圈的啮合间隙达到理想状态后,再次测量正向调整机构与减速机座之间的距离,记为l2。这样,减速机座移动的距离就能直观的测量、计算出来,记为

△

l=l1-l2。齿轮齿侧间隙的计算公式为: h=2

△

ltgα。其中,h为齿轮齿侧间隙,

△

l为减速机座移动的距离,α为齿轮的齿形角,由此通过计算得出齿轮齿侧间隙。

30.若已知齿轮的最佳啮合间隙,也可利用这个公式的反计算,方便、准确地计算出减速机座所需移动的距离,进而确定减速机座的位置尺寸l2。即:l2=l1

△

l,

△

l=l1 h/(2tgα)。具体操作如下:将装有减速机6、小齿轮3的减速机座5安装在滑座8上,螺钉5-2暂不紧固;将侧面调整机构2安装在滑座上,紧固顶板固定螺钉二2-3;将正面调整机构4安装在滑座上,紧固顶板固定螺钉五4-4。用侧面调整机构上的顶紧螺钉一2-2、正面调整机构4上的顶紧螺钉三4-2 调整减速机座5的位置,使小齿轮3与工作台齿圈1的齿面完全贴合,即小齿轮3和工作台齿圈1齿面间没有间隙,然后测量正向顶板4-1 与减速机座5之间的距离,记为l1;假设小齿轮3与工作台齿圈的理想啮合间隙为已知的h,计算减速机座应该移动的距离

△

l=l1 h/ (2tgα),计算减速机座的位置尺寸l2=l1

△

l。将侧面、正面调整机构的顶紧螺钉松开,用正面调整机构4上的拉螺钉四4-3调整减速机座5的位置,使正向调整机构与减速机座之间的距离等于l2后,即可保证小齿轮3与工作台齿圈的啮合间隙达到h值。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。