1.本实用新型涉及门框生产设备领域,具体的涉及门框裁切输送辊的自动定位装置。

背景技术:

2.随着时代与科技的发展,家装及家装建材行业都得到了巨大的推动,其中最为获益最大的即为家装建材的生产设备及生产科技的发展,利用各种现代化和自动化的设备对基础材料进行处理,进而使其满足预定要求及性能,其中门作为家庭的第一道防护,有着巨大的作用,因此门及其配件则显得尤为重要,而门板在进行生产工作时需要历经多种工艺工序,每道工艺工序中都需要配备专业的生产设备,该种生产设备不但可有效的提高生产效率,同时也可降低生产强度即生产难度,其中就包括了辊涂设备、输送设备、裁切设备以及叠合码垛设备等,进而缓解了工人生产压力的目的。

3.现有技术中,在进行门框裁切过程中,采用输送辊对门框进行输送工作,该过程金属制的辊筒与木质门板之间摩擦力较小,容易造成滑脱现象,并辊筒与辊轴一体式结构,难以检修和更换的问题;

4.现有技术中,在进行门框裁切过程中,采用输送辊对门框进行输送工作时,门框输送的停止状态只能依靠控制输送辊工作状态才可进行,而无法对输送过程中特定的某个门框进行停止输送。

技术实现要素:

5.本实用新型的目的在于提供门框裁切输送辊的自动定位装置,解决辊筒与门框之间摩擦力小容易滑脱,并辊筒辊轴检修难度大,同时辊筒上的多个门框输送状态只能同步进行无法进行单独止停的问题。

6.为解决上述技术问题,本实用新型是通过以下技术方案实现的:

7.本实用新型为门框裁切输送辊的自动定位装置,包括桁架、驱动杆、驱动辊和定位顶撑机构,所述桁架的前后侧壁通过螺栓与内衬板固定连接,桁架的侧壁中穿插有辅助轴承,所述桁架通过辅助轴承与驱动杆固定连接,驱动杆的外侧壁上安装有驱动辊,所述驱动辊之间的桁架的内壁上安装有定位顶撑机构;

8.所述驱动辊包括了内置板、内筒体、限位块、限位板和衔接杆套,所述内置板卡接在内筒体的外侧壁上,内筒体的内侧壁通过限位块和限位板与衔接杆套连接,所述定位顶撑机构主要包括了定位板、底板、电动伸缩杆、支撑板和防滑垫,所述定位板的两端外壁上套接有侧板套,定位板通过装配孔与电动伸缩杆配合连接,所述定位板的底部侧壁通过支撑柱与底板固定连接,所述定位板的上方设置有支撑板和防滑垫。

9.进一步的,所述桁架与内衬板之间设置有搭载槽,桁架的前后侧壁中开设有圆槽孔,所述桁架通过圆槽孔与辅助轴承配合连接,所述辅助轴承通过驱动杆与驱动辊转动连接,所述驱动杆共设置有多个,驱动杆与内衬板之间相互平行设置,所述驱动杆之间等间距

相互平行设置。

10.进一步的,所述驱动辊呈空心圆柱状结构设置,内置板焊接在驱动辊的内周侧壁上,所述内筒体的内周侧壁上焊接有限位块,限位块通过限位板套接在衔接杆套的外侧壁上,所述限位块呈u型结构设置,限位板呈扦插式结构插接在限位块的u型槽内。

11.进一步的,所述衔接杆套呈空心圆柱状结构设置,衔接杆套通过螺栓与驱动杆的外侧壁固定连接,所述限位板与衔接杆套呈相互垂直状结构设置,所述衔接杆套的内侧壁与驱动杆的外侧壁卡接设置,衔接杆套套接在驱动杆的外侧壁上。

12.进一步的,所述定位顶撑机构上的侧板套扦插在桁架的侧壁中,桁架通过侧板套与定位板固定连接,所述定位板的内部开设俩个前后对称的装配孔,所述装配孔的内周侧壁与电动伸缩杆的外周侧壁抵接连接。

13.进一步的,所述支撑柱的上下两端侧壁中套接有柱套,底板的上侧壁通过螺栓与电动伸缩杆固定连接,所述电动伸缩杆的顶部侧壁通过固定轴与支撑板固定连接,防滑垫粘接在支撑板的外侧壁上。

14.本实用新型具有以下有益效果:

15.1、本实用新型通过设置驱动辊及其内组件,通过设置内筒体、驱动辊和衔接杆套将传统意义上的辊筒分成三部分,并相互间可自由组装拆卸,进而便于后续检修工作机芯,解决了现有技术中,在进行门框裁切过程中,采用输送辊对门框进行输送工作,该过程金属制的辊筒与木质门板之间摩擦力较小,容易造成滑脱现象,并辊筒与辊轴一体式结构,难以检修和更换的问题。

16.2、本实用新型通过设置定位顶撑机构,在使用时,利用定位板和底板可对电动伸缩杆进行定位固定作用,并电动伸缩杆可将支撑板进行抬起或降低高度工作,而支撑板又通过防滑垫与驱动辊外壁上输送的门框进行撑起,并使其悬空,同时在抬起后,后续的门框任然可在驱动辊的作用下向前行进,进而避免耽误生产进度,解决了现有技术中,在进行门框裁切过程中,采用输送辊对门框进行输送工作时,门框输送的停止状态只能依靠控制输送辊工作状态才可进行,而无法对输送过程中特定的某个门框进行停止输送。

附图说明

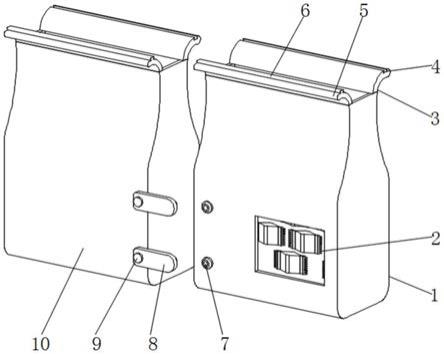

17.图1是本实用新型的门框裁切输送辊的自动定位装置的结构图:

18.图2是本实用新型的门框裁切输送辊的自动定位装置的驱动辊结构图。

19.图3是本实用新型的门框裁切输送辊的自动定位装置的驱动辊剖视结构图。

20.图4是本实用新型的门框裁切输送辊的自动定位装置的定位顶撑机构结构图。

21.附图中,各个标号所代表的部件列表如下:

22.1、桁架;101、搭载槽;102、圆槽孔;2、内衬板;3、辅助轴承;4、驱动杆;5、驱动辊;501、内置板;502、内筒体;503、限位块;504、限位板;505、衔接杆套;6、定位顶撑机构;601、定位板;602、侧板套;603、装配孔;604、支撑柱;605、柱套;606、底板;607、电动伸缩杆;608、支撑板;609、防滑垫。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行

清楚、完整地描述。

24.参见图1-4所示,门框裁切输送辊的自动定位装置包括桁架1、驱动杆4、驱动辊5和定位顶撑机构6,桁架1的前后侧壁通过螺栓与内衬板2固定连接,桁架1的侧壁中穿插有辅助轴承3,桁架1通过辅助轴承3与驱动杆4固定连接,驱动杆4的外侧壁上安装有驱动辊5,驱动辊5之间的桁架1的内壁上安装有定位顶撑机构6;

25.驱动辊5包括了内置板501、内筒体502、限位块503、限位板504和衔接杆套505,内置板501卡接在内筒体502的外侧壁上,内筒体502的内侧壁通过限位块503和限位板504与衔接杆套505连接,定位顶撑机构6主要包括了定位板601、底板606、电动伸缩杆607、支撑板608和防滑垫609,定位板601的两端外壁上套接有侧板套602,定位板601通过装配孔603与电动伸缩杆607配合连接,定位板601的底部侧壁通过支撑柱604与底板606固定连接,定位板601的上方设置有支撑板608和防滑垫609。

26.参见图1-2所示,桁架1与内衬板2之间设置有搭载槽101,桁架1的前后侧壁中开设有圆槽孔102,桁架1通过圆槽孔102与辅助轴承3配合连接,辅助轴承3通过驱动杆4与驱动辊5转动连接,驱动杆4共设置有多个,驱动杆4与内衬板2之间相互平行设置,驱动杆4之间等间距相互平行设置。

27.参见图1、3所示,驱动辊5呈空心圆柱状结构设置,内置板501焊接在驱动辊5的内周侧壁上,内筒体502的内周侧壁上焊接有限位块503,限位块503通过限位板504套接在衔接杆套505的外侧壁上,衔接杆套505呈空心圆柱状结构设置,衔接杆套505通过螺栓与驱动杆4的外侧壁固定连接,限位板504与衔接杆套505呈相互垂直状结构设置,限位块503呈u型结构设置,限位板504呈扦插式结构插接在限位块503的u型槽内,衔接杆套505的内侧壁与驱动杆4的外侧壁卡接设置,衔接杆套505套接在驱动杆4的外侧壁上。

28.参见图1、4所示,定位顶撑机构6上的侧板套602扦插在桁架1的侧壁中,桁架1通过侧板套602与定位板601固定连接,定位板601的内部开设俩个前后对称的装配孔603,支撑柱604的上下两端侧壁中套接有柱套605,底板606的上侧壁通过螺栓与电动伸缩杆607固定连接,电动伸缩杆607的顶部侧壁通过固定轴与支撑板608固定连接,防滑垫609粘接在支撑板608的外侧壁上,装配孔603的内周侧壁与电动伸缩杆607的外周侧壁抵接连接,底板606上的支撑柱604共设置有四个,其四个支撑柱604分设在底板606的四个角落处。

29.以上仅为本实用新型的优选实施例,并不限制本实用新型,任何对前述各实施例所记载的技术方案进行修改,对其中部分技术特征进行等同替换,均属于在本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。