1.本实用新型涉及钢筋混凝土梁加固工程领域,具体涉及一种梁体抗剪加固粘贴钢板。

背景技术:

2.早年及近年既有铁路大量采用简支t梁,跨度多为32m,部分为24m、20m。桥梁运营中发现,距离简支t梁梁端8m范围内存在大量向支座方向延伸的斜向裂缝,且桥梁防排水功能缺失,影响桥梁结构的服役性能。现有技术采用在梁体腹板粘贴钢板的方法,对梁体斜截面加固,以及对梁体裂缝修补。因t梁上、下倒角空间有限,钢板端部锚固长度与有效性为目前领域内待解决问题。

3.现需一种梁体抗剪加固粘贴钢板解决上述问题。

技术实现要素:

4.本实用新型为了解决现有技术中t梁上、下倒角空间有限,钢板端部锚固长度与有效性为目前领域内待解决问题,提供了一种梁体抗剪加固粘贴钢板,通过钢板端部设置加劲肋,解决了上述问题。

5.本实用新型提供了一种梁体抗剪加固粘贴钢板,包括若干加固钢板组,加固钢板组纵向排布且相互平行设置于梁体侧表面,加固钢板组包括第一粘贴钢板、第二粘贴钢板、钢板紧固组,第一粘贴钢板和第二粘贴钢板为条状结构,第一粘贴钢板和第二粘贴钢板相对粘贴于梁体相对侧面,钢板紧固组穿过横向穿过梁体对拉第一粘贴钢板和第二粘贴钢板。

6.钢板在腹板处采用贯穿腹板的对拉螺杆固定,在翼缘处采用植入化学锚栓固定。

7.粘贴钢板采用q235d级钢材,厚度8mm,压力注胶法粘贴,钢板粘贴前应对混凝土基面凿毛并清理干净;钢板固定采用s8.8级m12对拉螺杆和m12化学锚栓;钢板表面采用q/cr 749.3-2020规定的第2涂装体系防护,螺杆安装前应进行多元合金共渗 钝化防腐处理。

8.本实用新型所述的一种梁体抗剪加固粘贴钢板,作为优选方式,第一粘贴钢板包括第一钢板上加固板、第一钢板中加固板和第一钢板下加固板,第一钢板上加固板、第一钢板中加固板和第一钢板下加固板均为条状板,第一钢板上加固板、第一钢板中加固板和第一钢板下加固板依次竖向连接,第一钢板上加固板和第一钢板下加固板均与第一钢板中加固板异面,第一钢板上加固板和第一钢板中加固板夹角、第一钢板中加固板和第一钢板下加固板同旁内角和小于一百八十度且大于九十度;第一钢板上加固板设置于梁顶板与腹板连接倒角下表面,第一钢板下加固板设置于马蹄上表面倒角位置,第一钢板中加固板设置于梁体腹板侧表面。

9.本实用新型所述的一种梁体抗剪加固粘贴钢板,作为优选方式,第二粘贴钢板包括第二钢板上加固板、第二钢板中加固板和第二钢板下加固板,第二钢板上加固板、第二钢板中加固板和第二钢板下加固板均为条状板,第二钢板上加固板、第二钢板中加固板和第

二钢板下加固板依次竖向连接,第二钢板上加固板和第二钢板下加固板均与第二钢板中加固板异面,第二钢板上加固板和第二钢板中加固板夹角、第二钢板中加固板和第二钢板下加固板同旁内角和小于一百八十度且大于九十度;第二钢板上加固板设置于梁顶板与腹板连接倒角下表面,第二钢板下加固板设置于马蹄上表面倒角位置,第二钢板中加固板设置于梁体腹板侧表面。

10.本实用新型所述的一种梁体抗剪加固粘贴钢板,作为优选方式,钢板紧固组为若干横向设置的对拉螺栓,对拉螺栓相互平行且贯穿梁体,对拉螺栓螺母分别紧固第一钢板中加固板和第二钢板中加固板相对位置。

11.本实用新型所述的一种梁体抗剪加固粘贴钢板,作为优选方式,第一钢板上加固板与第一钢板中加固板连接处设置有与第一钢板上加固板和第一钢板中加固板垂直的第一钢板上加强肋;第一钢板下加固板与第一钢板中加固板设置有与第一钢板下加固板和第一钢板中加固板垂直的第一钢板下加强肋。

12.本实用新型所述的一种梁体抗剪加固粘贴钢板,作为优选方式,第二钢板上加固板与第二钢板中加固板连接处设置有与第二钢板上加固板和第二钢板中加固板垂直的第二钢板上加强肋,第二钢板下加固板与第二钢板中加固板连接处设置有与第二钢板下加固板和第二钢板中加固板垂直的第二钢板下加强肋。

13.本实用新型有益效果如下:

14.(1)钢板端部设置加劲肋,解决竖向钢板锚固长度不足;

15.(2)竖向钢板在腹板处采用贯穿腹板的对拉螺杆固定,螺栓施加更大的预拉力,使连接构件间产生挤压力,从而使垂直于螺杆方向产生更大摩擦力,提供整体安装强度。

附图说明

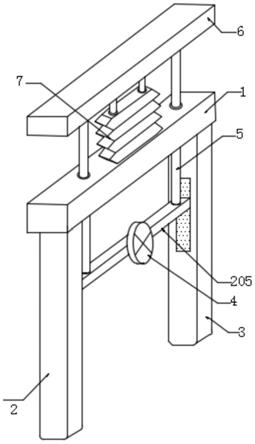

16.图1为一种梁体抗剪加固粘贴钢板示意图;

17.图2为一种梁体抗剪加固粘贴钢板加固钢板组示意图;

18.图3为一种梁体抗剪加固粘贴钢板第一粘贴钢板示意图;

19.图4为一种梁体抗剪加固粘贴钢板第二粘贴钢板示意图;

20.图5为一种梁体抗剪加固粘贴钢板钢板紧固组示意图。

21.附图标记:

22.1、加固钢板组;11、第一粘贴钢板;111、第一钢板上加固板;112、第一钢板中加固板;113、第一钢板下加固板;114、第一钢板上加强肋;115、第一钢板下加强肋;12、第二粘贴钢板;121、第二钢板上加固板;122、第二钢板中加固板;123、第二钢板下加固板;124、第二钢板上加固肋;125、第二钢板下加固肋;13、钢板紧固组;131、对拉螺栓。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚.完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

24.实施例1

25.如图1所示,一种梁体抗剪加固粘贴钢板,包括若干加固钢板组1,加固钢板组1纵

向排布且相互平行设置于梁体侧表面。

26.如图2所示,加固钢板组1包括第一粘贴钢板11、第二粘贴钢板12、钢板紧固组13,第一粘贴钢板11和第二粘贴钢板12为条状结构,第一粘贴钢板11和第二粘贴钢板12相对粘贴于梁体相对侧面,钢板紧固组13穿过横向穿过梁体对拉第一粘贴钢板11和第二粘贴钢板12。

27.如图3所示,第一粘贴钢板11包括第一钢板上加固板111、第一钢板中加固板112和第一钢板下加固板113,第一钢板上加固板111、第一钢板中加固板112和第一钢板下加固板113均为条状板,第一钢板上加固板111、第一钢板中加固板112和第一钢板下加固板113依次竖向连接,第一钢板上加固板111和第一钢板下加固板113均与第一钢板中加固板112异面,第一钢板上加固板111和第一钢板中加固板112夹角、第一钢板中加固板112和第一钢板下加固板113同旁内角和小于一百八十度且大于九十度;第一钢板上加固板111设置于梁顶板与腹板连接倒角下表面,第一钢板下加固板113设置于马蹄上表面倒角位置,第一钢板中加固板112设置于梁体腹板侧表面。第一钢板上加固板111与第一钢板中加固板112连接处设置有与第一钢板上加固板111和第一钢板中加固板112垂直的第一钢板上加强肋114;第一钢板下加固板113与第一钢板中加固板112设置有与第一钢板下加固板113和第一钢板中加固板112垂直的第一钢板下加强肋115。

28.如图4所示,第二粘贴钢板12包括第二钢板上加固板121、第二钢板中加固板122和第二钢板下加固板123,第二钢板上加固板121、第二钢板中加固板122和第二钢板下加固板123均为条状板,第二钢板上加固板121、第二钢板中加固板122和第二钢板下加固板123依次竖向连接,第二钢板上加固板121和第二钢板下加固板123均与第二钢板中加固板122异面,第二钢板上加固板121和第二钢板中加固板122夹角、第二钢板中加固板122和第二钢板下加固板123同旁内角和小于一百八十度且大于九十度;第二钢板上加固板121设置于梁顶板与腹板连接倒角下表面,第二钢板下加固板123设置于马蹄上表面倒角位置,第二钢板中加固板122设置于梁体腹板侧表面。第二钢板上加固板121与第二钢板中加固板122连接处设置有与第二钢板上加固板121和第二钢板中加固板122垂直的第二钢板上加强肋124,第二钢板下加固板123与第二钢板中加固板122连接处设置有与第二钢板下加固板123和第二钢板中加固板122垂直的第二钢板下加强肋125。

29.如图5所示,钢板紧固组13为若干横向设置的对拉螺栓131,对拉螺栓131相互平行且贯穿梁体,对拉螺栓131螺母分别紧固第一钢板中加固板112和第二钢板中加固板122相对位置。

30.本实施例粘贴钢板施工流程如下:场地准备,吊架搭设

→

梁体表面清洗及处理

→

梁体裂缝修补

→

植筋

→

钢件及钢板安装

→

粘钢胶灌注

→

其他作业

→

增设滴水檐

→

拆除吊架,场地整理。

31.为了确保粘贴钢板灌胶的质量,相关施工应在天窗时间内进行,粘钢胶灌注完成后桥面无行车时间不小于120min。同时,相关施工应在气温不低于5℃的条件下进行。

32.梁体粘贴钢板施工工艺如下:

33.(1)混凝土表面处理:根据设计图纸的要求并结合现场测量定位,在需灌钢加固混凝土的表面放出钢板位置大样,凿除需灌钢区混凝土表面2~5mm厚的表层砂浆,使坚实的混凝土石外露,并形成平整的粗糙面,表面不平处应用尖凿轻凿整平,再用钢丝刷刷毛,剔

除表层疏松物,最后用无油压缩空气吹除表面粉尘或清水冲洗干净,待完全干燥后用用脱脂棉沾丙酮擦拭表面。

34.(2)钻孔植埋螺栓:依照设计图纸的要求,放出需钻孔的位置。施工时可用钢筋混凝土保护层测试仪查明混凝土内钢筋布置,然后钻孔,应避免钻孔打孔时碰及钢筋。植埋全螺纹螺杆,其距灌钢板边缘的距离应控制在5~10cm之间。

35.(3)安装钢板:依据现场混凝土上的实际放样进行钢板下料,并依据现场植埋的螺杆,对待灌注的钢板进行配套打孔,然后将钢板的粘贴面用喷砂机进行除锈和粗糙处理,打磨粗糙度越大越好,打磨纹路应与钢板受力方向垂直;用脱脂棉沾丙酮将钢

36.板表面擦拭干净。将钢板固定在螺栓上,并保证钢板与混凝土表面的间隙在3mm左右,确保灌注胶层的厚度在3~5mm之间。

37.(4)配制结构胶:按照供应商提供的产品说明书要求的比例配制结构胶。粘钢灌注胶应在封边完成,且钢板封边胶达到完全固化有足够的强度后再进行配制和使用。

38.(5)封边:将注入咀粘结在钢板的注入孔上,在钢板边缘插入排气管,在膨胀螺栓头上罩上盖碗,然后用钢板封边胶封闭钢板边缘,完成封边。注入咀布置间距为2~3m。

39.(6)灌注:用泵将粘钢灌注胶从注入咀灌注到钢板和混凝土的空隙中,灌注工作持续到所有排气管均有胶液流出。在灌注过程中,用橡皮锤敲打钢板以确认是否灌注密实。要求灌浆之前先通气试压,以0.2~0.4mpa的压力将粘钢灌注胶从注入咀压入,当排气孔出现浆液后停止加压,以钢板封边胶堵孔,再以较低压力维持10分钟以上。

40.钢板安装完成至灌注粘钢胶的时间不得超过24小时,以确保钢板的粘贴效果。

41.(7)钢板表面防腐处理:经检验确认钢板粘贴固化密实效果可靠后,去除所有注入咀和排气管,并清除钢板表面污垢,对涂层存在损坏的局部钢板及锚固螺栓进行防腐涂装处理。

42.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。