1.本实用新型涉及石油开采技术领域,具体涉及一种注采联动智能化油井生产系统。

背景技术:

2.在石油开采过程中,为提高石油的采收率通常分三个阶段:一次采油,依靠地层的自然能量出油;二次采油,采用注水、注气技术以补充油藏能量出油;三次采油,利用物理化学和生物学等强化开采剩余储量。在二次采油过程中通常采用注水、注气技术以补充油藏能量出油,而目前采用的一些注水技术容易产生由于油层吸水率不均而导致的注水效率不高。注水是一种二次采油方法,通过注水井箱地层注水,将地下原油驱替到生产井,增加原油的采收率。目前不论连续注水、还是周期注水,分层注水的关键是注水层段的合理划分及各段配注量的确定,目前中外对分段注水层段划分动态方法的研究较少,配注量的计算主要依据静态参数,或以经验为主。因此,亟需一种提高采油井注采联动的注水、开采技术。

技术实现要素:

3.针对上述问题,本实用新型的目的是提供一种注采联动、稳定注采效率的注采联动智能化油井生产系统。

4.实现本实用新型的技术方案如下

5.注采联动智能化油井生产系统,该生产系统应用于至少两个采油井、一个注水井之间,采油井处于注水井的注水辐射范围内,

6.每个采油井布置有采油泵,和对采油井内的液体压力进行监测的井下压力计;

7.以及处于地面上与采油泵、井下压力计连接的采油控制器,采油控制器包括采油泵驱动变频器、井下压力计接收器、采油控制单元、采油通讯模块,

8.采油泵与采油泵驱动变频器形成信号连接,

9.井下压力计与井下压力计接收器形成信号连接,

10.采油泵驱动变频器、井下压力接收器分别与采样控制单元形成信号连接,

11.采油通讯模块与采油控制单元形成通讯连接,

12.以及处于地面上与采油控制器形成信号连接的注采控制器,注采控制器与向注水井内注水的注水泵形成信号连接。

13.注采控制器包括注采处理单元、注采通讯模块,注采通讯模块与采油通讯模块采用有线或/无线方式形成信号连接,

14.注采通讯模块与注采处理单元形成信号连接,

15.注采处理单元与注水泵形成信号连接。

16.井下压力计接收器连接有压力计地面显示仪,显示井下实时压力。

17.井下压力计固定在井下油管短节上,井下压力计处于采油泵的上方。

18.当包括多个采油井、一个注水井时,多个采油井分布于注水井周围,一个注水井对

多个采油井进行注水。

19.当包括多个采油井、多个注水井时,多个采油井、多个注水井交替布置,注水井对相邻的采油井进行注水。

20.注采联动智能化油井生产方法,步骤一,布置于每个采油井下的井下压力计,实时监测对应采油井内的采油压力,并将采油井内的采油压力传送到地面的采油控制器;

21.步骤二,通过注水井采用恒值注入量向所辐射的采油井进行辐射注水;

22.步骤三,每个采油井采用恒压开采方式进行开采,并记录下每个采油井的开采产量;

23.步骤四,增加或减少注水井的注入量,获取每个采油井开采产量,并记录每个采油井的开采变化量;

24.步骤五,根据每个采油井的开采产量变化来进行分析,分析每个采油井的注水受效情况,即每个采油井内的液位变化;

25.步骤六,调整每个采油井内的采油压力,与采油井注水后受效后保持恒压开采生产,

26.当采油井内的采油压力低于恒压开采压力时,该采油井降速开采;

27.当采油井内的采油压力高于恒压开采压力时,该采油井加快开采。

28.步骤五到步骤六进行周期性循环。

29.采用了上述技术方案,由于地层压力过高不利于充分释放产能,压力过低甚至低于泡点压力会引发泵体等多种安全隐患,让采油井工作在合理的地层压力点上,既可以充分发挥产油潜能,又能够避免隐患发生;通过比较不同的地层压力下的采油效率、含水变化等,有助于提高生产认。

30.从而本技术在下入生产管柱时,同步下入井下压力计和电缆,地面安装智能控制设备,实现井下地面数据采集、分析、自动和智能调参、远程传输与控制等功能:恒压控制,自动调整冲次,维持井筒压力不变、或者从一个恒压迁移到另一个恒压数值上,依次评价产出效率和产量;注水井附近的多口采油井均下入井下压力计,使其分别工作在恒压运行状态下。在注水井对特定层位加以适当的注水量变化。

31.由于周边采油井均工作在恒压状态,当注水量的变化逐渐作用到井筒时,必然引起产液量的变化,各井产液量的变化意味着注水变化对各井的影响力,即注水后对各个井的效果。通过调整各个单井运行的恒压值,比如降低或提高地层压力,则会反过来控制注水对该井的效果,其实则是在注水井周围的采油井内,构建了一个压力分布场,以压力驱动方式来调节二次采油的效果、扩大剩余油动用规模。

32.本技术的有益效果:由于采油井中安装了井下压力温度计,投产后能够连续动态测量全部参数,因此无需重复投捞井下仪表,实现一次下井,终生测量。连续测量可以全生命周期监测“不稳定试井”、“稳定试井”、“拟稳定试井”过程,分析井筒“卸载效应”、“续流效应”的影响,进行压力恢复试井、干扰试井,以及进行探边测试,找出泄油边界及性质,从而为油藏工程服务。当阶段性停产后,可以继续测量井筒的压力恢复曲线。多井压力恢复曲线将有利于提高对规模化开发方案的再认识。

33.本技术的实现理由:新投产井下入井下压力计,可以全生命周期掌握地层能量特征;

34.为单井合理设定生产制度;

35.多井联合注水井进行受效分析和改善区域内配注关系;

36.以地层压力为切入点优化剩余油的开发;

37.适合采用抽油机井、或者其他顶驱螺杆泵、电潜泵、电潜螺杆泵等各种举升设备的井场。

38.本技术的实现方式:在下入生产管柱时,同步下入井下压力计和电缆,地面安装智能控制设备,实现井下地面数据采集、分析、自动和智能调参、远程传输与控制等功能:通过恒压控制,自动调整冲次,维持井筒压力不变、或者从一个恒压迁移到另一个恒压数值上,依次评价产出效率和产量。

39.有了井下压力这个实时数据,就可以对单井生产工作制度进行最直接的优化,对精准控压、控产、减少水串隐患有极大帮助,对区域内配注关系的优化也有帮助;在停产时通过动态测量压力恢复,可以进一步分析油藏特征;井下压力计安装后,将生产动态和油藏分析结合起来,是采油井智能化的进一步发展。

附图说明

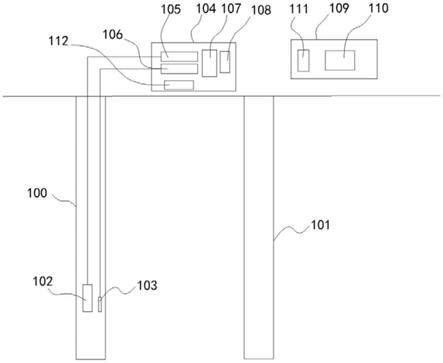

40.图1为本实用新型的简易结构示意图;

41.附图中,100为采油井,101为注水井,102为采油泵,103为井下压力计,104为采油控制器,105为采油泵驱动变频器,106为井下压力计接收器,107为采油控制单元,108为采油通讯模块,109为注采控制器,110为注采处理单元,111为注采通讯模块,112为压力计地面显示仪。

具体实施方式

42.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例的附图,对本实用新型实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本实用新型的一部分实施例,而不是全部的实施例。基于所描述的本实用新型的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

43.如图1所示,注采联动智能化油井生产系统,该生产系统应用于至少两个采油井100、一个注水井101之间,采油井100处于注水井101的注水辐射范围内,每个采油井100布置有采油泵102,和对采油井内的液体压力进行监测的井下压力计103;

44.以及处于地面上与采油泵102、井下压力计103连接的采油控制器104,采油控制器104包括采油泵驱动变频器105、井下压力计接收器106、采油控制单元107、采油通讯模块108,

45.采油泵102与采油泵驱动变频器105形成信号连接,采油泵驱动器根据需要来驱动采油泵的工作频率,以变化采油泵的采油能力。

46.井下压力计103与井下压力计接收器106形成信号连接,井下压力及103实时监测采油井下的采油压力,并将采油井压力传递给井下压力计接收器106,通过井下压力计接收器106将井下采油压力实时传递给采油控制器104,以实时掌握井下采油压力。

47.采油泵驱动变频器105、井下压力接收器106分别与采样控制单元107形成信号连

接,通过采样控制单元来获取采油泵105、井下压力计103的参数,并根据需要来进行调节。

48.采油通讯模块108与采油控制单元107形成通讯连接,采油控制单元107获得的参数可以通过通讯模块108向注采控制器109进行交互。

49.以及处于地面上与采油控制器104形成信号连接的注采控制器109,注采控制器109与向注水井101内注水的注水泵形成信号连接。通过注采控制器109对注水泵进行调控,以变化注水量。

50.注采控制器109包括注采处理单元110、注采通讯模块111,注采通讯模块111与采油通讯模块108采用有线或/无线方式形成信号连接,以使注采控制器109与采油控制器104之间形成数据交互。

51.注采通讯模块111与注采处理单元110形成信号连接,注采处理单元110通过注采通讯模块111接收数据信息。

52.注采处理单元110与注水泵形成信号连接。通过注采处理单元110获取注水泵参数和调整注水泵参数,以变换注水泵的注水量。

53.井下压力计接收器106连接有压力计地面显示仪112,以显示井下实时压力。

54.井下压力计103固定在井下油管短节上,井下压力计处于采油泵的上方。

55.具体实施中,当包括多个采油井、一个注水井时,多个采油井分布于注水井周围,一个注水井对多个采油井进行注水。

56.当包括多个采油井、多个注水井时,多个采油井、多个注水井交替布置,注水井对相邻的采油井进行注水。

57.本技术中的注采联动智能化油井生产方法,包括步骤一,布置于每个采油井下的井下压力计,实时监测对应采油井内的采油压力,并将采油井内的采油压力传送到地面的采油控制器;

58.步骤二,通过注水井采用恒值注入量向所辐射的采油井进行辐射注水;

59.步骤三,每个采油井采用恒压开采方式进行开采,并记录下每个采油井的开采产量;

60.步骤四,增加或减少注水井的注入量,获取每个采油井开采产量,并记录每个采油井的开采变化量;

61.步骤五,根据每个采油井的开采产量变化来进行分析,分析每个采油井的注水受效情况,即每个采油井内的液位变化;

62.步骤六,调整每个采油井内的采油压力,与采油井注水后受效后保持恒压开采生产,

63.当采油井内的采油压力低于恒压开采压力时,该采油井降速开采;

64.当采油井内的采油压力高于恒压开采压力时,该采油井加快开采。

65.步骤五到步骤六进行周期性循环。

66.本技术实施中,压力计下井过程为:在下入生产管柱的同时下入井下压力计和电缆,压力计在井下固定在托筒上,托筒是一根1米左右的油管短节加工而成,外部焊接有压力计固定座。压力计应安装在泵体的上方,避免压力计电缆受电机振动的影响;电缆在井口通过三通和密封器引出,密封器可以保障10mpa以上的耐压;压力计地面显示仪与电缆连接后,可以显示井下实时的压力和温度值,同时将该数据供控制设备采集

67.采油驱动变频器、采油控制器可集成于一个安装智能控制柜中,即在靠近井口附近安装电潜泵智能控制柜,将变频器输出端分别与井下电机电缆的接头连接,配置控制柜内部各项参数、远传地址等。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。