1.本发明属于电子信息技术领域,涉及一种姿态控制系统,尤其涉及一种面向隧道轴线目标的盾构姿态精准控制系统及方法。

背景技术:

2.现有关于盾构姿态控制方法分为四大类:

3.(1)定性经验法:根据盾构姿态与理想控制目标的相对位置关系,确定盾构机的姿态调整方向,基于此姿态调整方向尝试调整对应两侧的千斤顶分区油压。此方法完全依赖于盾构司机的油压调整经验,通过不断的试错方式实现对盾构姿态的调整,此方法的姿态控制精度较低,姿态调整效果的可靠性较差。

4.(2)模糊控制理论:基于人工纠偏原理选取纠偏控制器的输入、输出量,根据盾构司机的纠偏经验建立盾构纠偏模糊控制规则。盾构姿态的变化不仅受到当前盾构千斤顶油压分布的影响,也受到当前盾构所受外部负载的影响,综合考虑千斤顶油压与盾构所受负载的影响,将会模糊控制器的设计难度,同时降低了盾构姿态控制的精度。此外,模糊控制表的设计大多是基于某单个隧道确定型号盾构的推进特性进行设定的,模型控制表的泛化性差、可移植性低。(李月强,陈青山,潘志康.盾构机自动纠偏控制系统设计[j].北京信息科技大学学报:自然科学版,2014(29):10-15.)

[0005]

(3)经典控制理论:基于pid控制理论根据盾构姿态与理想控制目标的偏差情况调整各分区千斤顶油压的大小。虽然pid方法在输入输出具有可解析性的控制系统中具有反应快、控制稳定的优势,但是针对于盾构姿态控制这种非线性、强耦合、大延迟的复杂系统,pid的系统设计和参数设置是十分困难的。(刘肖楠,马龙华.基于pso-pid的盾构机纠偏控制研究[j].计算机测量与控制,2020(9).)

[0006]

(4)机器学习方法:为了应对盾构姿态控制非线性、强耦合、大延迟的特点,在一些研究中使用机器学习的方法对盾构的运动学规律进行学习,但此类研究一般是针对某种特定工况下的盾构运动学规律进行讨论的,所建模型具有一定的局限性。(丁海英,基于bp神经网络的盾构机姿态与轨迹控制研究[j].机械设计与制造工程,2016(12):46-49.)

[0007]

以上方法在盾构姿态控制问题上逐步取得了一定的理论研究成果,但是依然存在一定的缺陷,可概括为以下几点:(1)未考虑盾构在掘进过程中施工工况的多样性;(2)未考虑盾构推进系统对盾构姿态的控制能力;(3)未考虑姿态控制辅助工法在盾构掘进姿态控制中的作用。

[0008]

有鉴于此,如今迫切需要设计一种新的盾构姿态控制方式,以便克服现有盾构姿态控制方式存在的上述至少部分缺陷。

技术实现要素:

[0009]

本发明提供一种面向隧道轴线目标的盾构姿态精准控制系统及方法,可实现对盾构姿态的精准控制。

[0010]

为解决上述技术问题,根据本发明的一个方面,采用如下技术方案:

[0011]

一种面向隧道轴线目标的盾构姿态精准控制系统,所述系统包括:工况数据获取模块、工况特征识别模块、盾构姿态优化精确控制模块;

[0012]

所述工况数据获取模块用以获取盾构实时的施工参数、读取当前位置下的姿态控制目标、提取当前盾构所处的工况特征,并将获取的信息发送到所述工况特征识别模块及盾构姿态优化精确控制模块;

[0013]

所述工况特征识别模块用以基于海量的历史盾构法隧道施工数据使用数据驱动或者规则建立的方法建立工况识别器;

[0014]

所述盾构姿态优化精确控制模块用以从海量历史施工数据中抽取出同工况下的盾构施工数据,训练获得盾构千斤顶油压分布和姿态变化量关系模型,根据理想控制目标和盾构姿态辅助工法优化推进系统的千斤顶分区油压分布,以实现盾构姿态的精确控制。

[0015]

作为本发明的一种实施方式,所述工况数据获取模块包含:隧道施工参数与盾构掘进参数获取器及当前工况特征提取器;

[0016]

所述盾构施工参数获取器用以从盾构传感、测量、姿态规划系统中抽取盾构当前的相关施工参数,抽取的信息至少包含以下维度:刀盘扭矩、推进速度、上/右/下/左部土压力、总推力、刀盘转速、上/右/下/左分区千斤顶油压、上/右/下/左分区千斤顶油压阀门开度、铰接水平度数、铰接高程度数、盾构姿态控制目标、当前盾构姿态、当前千斤顶编组情况、当前千斤顶启用情况;盾构施工参数获取器将以上参数传递至当前工况特征提取器及盾构姿态精确优化控制模块中;

[0017]

所述当前工况特征提取器用以从盾构施工参数获取器中提取盾构最新施工环掘进过程中的施工参数均值,至少包含以下参数:正面土压力上、正面土压力右、正面土压力下、正面土压力左、刀盘扭矩、刀盘转速、总推力、上/右/下/左各分区千斤顶油压,以及铰接水平度数、铰接高程度数。

[0018]

作为本发明的一种实施方式,所述工况特征识别模块包含海量历史盾构法隧道工程施工数据数据库、工况特征识别器;

[0019]

所述海量历史盾构法隧道工程施工数据数据库用以存储海量的历史盾构法隧道工程施工数据,其中的数据维度至少包含刀盘扭矩、推进速度、上/右/下/左部土压力、总推力、刀盘转速、上/右/下/左分区千斤顶油压、铰接水平度数、铰接高程度数;

[0020]

所述工况特征识别器用以基于海量历史工程中的工况特征数据构建工况特征识别器,此过程使用数据驱动方法或基于规则进行建立;工况特征参数类型与当前工况特征提取器中的特征参数类型保持一致。

[0021]

作为本发明的一种实施方式,所述盾构姿态优化精确控制模块包括:盾构姿态控制目标构建模块、分区油压姿态关系模型、千斤顶油压阀门开度设定器、盾构姿态控制能力评估器、姿态控制辅助工法库、姿态控制参数设定优化器;

[0022]

所述盾构姿态控制目标构建模块用以从盾构姿态规划系统中获取当前盾构姿态的控制目标,即期望盾构切口和盾尾在水平高程方向上的空间变化量,以及高程倾斜角变化量;

[0023]

所述分区油压姿态关系模型用以根据历史数据在不同的工况下拟合千斤顶分区油压和盾构姿态变化量之间的关系;

[0024]

所述千斤顶油压阀门设定器用以根据各分区理想油压调整对应的油压阀门开度值,并将该值传向油压阀门执行机构;

[0025]

所述盾构姿态控制能力评估器用以评估当前千斤顶分区油压是否能控制盾构到达理想控制目标,并对其控制效果进行评价,配合姿态控制参数设定优化器对分区油压分布进行优化;

[0026]

所述姿态控制参数设定优化器用以结合盾构姿态控制效果评估器的评估结果对千斤顶油压阀门开度设定器的油压阀门开度进行调节,进而实现对各分区千斤顶的油压大小进行调整;当仅仅通过调整油压阀门开度,姿态控制参数设定优化器无法找到符合盾构姿态控制效果评估器最低指标s的可行解时,通过姿态控制辅助工法库调整当前的盾构掘进的相关施工参数;姿态控制参数设定优化器根据调整后的施工参数配置以及油压姿态关系模型对最优的千斤顶分区油压值分配方式进行搜索;

[0027]

所述姿态控制辅助工法库用以提供至少两种姿态控制辅助工法,被触发启用时调整对应的施工参数,辅助姿态控制参数设定优化器寻找实现盾构姿态精确控制的最优解。

[0028]

作为本发明的一种实施方式,所述姿态控制辅助工法库包括千斤顶编组的调整工法、千斤顶开关控制工法、盾构铰接度数的调整工法;

[0029]

当使用盾构姿态控制辅助工法时,对应的盾构操作参数根据使用的功法做对应调整,相应的参数调整情况将传至千斤顶油压阀门开度设定器。

[0030]

所述千斤顶油压阀门开度设定器用以从盾构施工参数获取器中读取当前上/右/下/左分区千斤顶油压、上/右/下/左分区千斤顶油压阀门开度信息;从盾构姿态控制目标中读取当前盾构姿态与控制目标的相对位置关系;从姿态控制辅助工法库中读取当前千斤顶分区的编组方式、千斤顶的开关情况;根据以上信息对千斤顶油压阀门开度值进行初始化,在系统运行过程中,千斤顶油压阀门开度设定器读取pso姿态控制参数设定优化器输出的千斤顶油压建议值,对当前的盾构各分区千斤顶油压阀门开度的设定值进行更新,将当前各分区千斤顶实际油压值调整至油压建议值;

[0031]

所述千斤顶油压阀门开度设定器将分区千斤顶油压调整结果输出至海量历史盾构法隧道工程施工数据数据库。

[0032]

作为本发明的一种实施方式,所述盾构姿态优化精确控制模块进一步包括历史工况特征识别器;所述历史工况特征提取器用以基于海量历史工程数据针对历史工况特征数据进行聚类,其工况特征参数类型与当前工况特征提取器中的特征参数类型保持一致;使用k-means算法对历史工况进行聚类,工况类别个数根据以下方法进行确定:

[0033]

step1:假设工况初始类别个数为k=2,且k《n;

[0034]

step2:计算使用k-means方法下种类个数为k的情况下,此时的样本数据中距离各自中心点的欧式距离为dk;

[0035]

step3:在当前工况种类个数上,类别个数加一,即k 1;

[0036]

step4:计算工况种类个数增加1后,各样本距离中心点的距离d

k 1

,计算类别增加后,样本距离中心点的欧式距离的减小量为g,即g=d

k 1-dk;

[0037]

step5:重复step2到step4,当g出现减小时,此时的k值为历史工况应当划分的类别个数;

[0038]

根据以上方法确定历史工况确定的类别个数,并对其中心点进行编号,将其作为

历史施工数据区段的工况标签,将工况特征识别器转化为分类器的功能;

[0039]

读取当前工况特征提取器传入的当前工况特征参数,基于欧式距离对当前工况所属类别进行判断,取距离各类欧式距离最小的工况类型,作为当前工况所属类别,并将此类别中的所有区段的位置戳进行输出。

[0040]

所述分区油压姿态关系模型用以基于工况特征识别器输出的同工况区段位置戳,从海量历史施工数据中抽取对应区段的千斤顶分区油压与对应的盾构姿态变化量,基于图二所示深度学习网络建立两者之间的关系;网络的输入维度为上/右/下/左分区千斤顶ε距离中平均油压,表示为输出维度为盾构切口和盾尾在水平高程方向上的空间变化量以及高程倾斜角变化量,变化量的距离跨度与计算千斤顶平均油压的距离跨度ε保持一致,表示为其中,隐含层神经元数据的计算公式为:

[0041][0042]

其中,hj为隐含层神经元计算结果;w

ij

为输入层神经元和隐含层神经元之间的权重值;θj为输入层神经元和隐含层神经元之间的偏置值;f为隐含层设定的激活函数;

[0043]

分区油压姿态关系模型根据千斤顶油压阀门开度设定器传入当前阀门开度下的盾构千斤顶各分区油压值,计算当前的千斤顶油压将驱动盾构姿态在ε距离跨度下的空间位置变化量。

[0044]

所述盾构姿态控制性能评估器用以针对ε距离的盾构空间位置变化量预测值和对应距离的理想控制目标进行控制效果评估;

[0045]

当盾构预测姿态与理想控制目标吻合度符合要求,说明当前千斤顶分区油压分布满足到达理想控制目标的需求;当预测结果与理想控制目标之间吻合度较低时,说明当前设定的千斤顶分区油压分配方式无法满足到达理想控制目标的需求;盾构当前控制能力的评估方法应当考虑如下因素:(1)各项控制指标的控制偏差di;(2)各项控制指标的允许误差(3)整体吻合度可容忍的最低指标s。

[0046]

所述姿态控制参数设定优化器用以结合盾构姿态控制能力评估器的评估结果对千斤顶油压阀门开度设定器的油压阀门开度进行调节,进而实现对各分区千斤顶的油压大小进行调整;当仅仅通过调整油压阀门开度,姿态控制参数设定优化器无法找到符合盾构姿态控制能力评估器最低指标s的可行解时,通过姿态控制辅助工法库调整当前的盾构掘进的相关施工参数;姿态控制参数设定优化器根据调整后的施工参数配置以及油压姿态关系模型对最优的千斤顶分区油压值分配方式进行搜索;

[0047]

所述姿态控制参数设定优化器的相关配置如下所述:

[0048]

(1)所述姿态控制参数设定优化器的约束条件包括:

①

驱动盾构掘进的最小推力;

②

各个分区内千斤顶所允许最多关闭个数;

③

单组千斤顶伸出所需的最小油压值;

④

千斤顶分区个数;

⑤

各分区千斤顶个数;

⑥

推进系统油泵最大油压值;

⑦

油压阀门开度调控范围;

⑧

油压阀门开度-油压值特性曲线关系;

⑨

千斤顶分区编组方式;

[0049]

(2)所述姿态控制参数设定优化器的评价函数:使用盾构姿态控制能力评估器作为优化过程中的评价函数;

[0050]

(3)所述姿态控制参数设定优化器的分区千斤顶推力计算公式:fi=numi*fi;

[0051]

其中,fi为i分区的千斤顶总压力;numi为i分区开启的千斤顶个数;fi为单个千斤顶的油压大小;

[0052]

(4)对所述姿态控制参数设定优化器的优化算法进行相关配置。

[0053]

根据本发明的另一个方面,采用如下技术方案:一种面向隧道轴线目标的盾构姿态精准控制方法,所述方法包括:

[0054]

工况数据获取步骤,获取盾构实时的施工参数、读取当前位置下的姿态控制目标、提取当前盾构所处的工况特征;

[0055]

工况特征识别步骤,基于海量的历史盾构法隧道施工数据使用数据驱动或者规则建立的方法建立工况识别器;

[0056]

盾构姿态优化精确控制步骤,从海量历史施工数据中抽取出同工况下的盾构施工数据,训练获得盾构千斤顶油压分布和姿态变化量关系模型;根据理想控制目标和盾构姿态辅助工法优化推进系统的千斤顶分区油压分布,以实现盾构姿态的精确控制。

[0057]

作为本发明的一种实施方式,所述工况数据获取步骤包括:

[0058]

盾构施工参数获取器从盾构传感器系统中抽取盾构当前的相关施工参数,抽取的信息至少包含以下维度中:刀盘扭矩、推进速度、上/右/下/左部土压力、总推力、刀盘转速、上/右/下/左分区千斤顶油压、上/右/下/左分区千斤顶油压阀门开度、铰接度数;所述盾构施工参数获取器将以上参数传递至当前工况特征提取器及千斤顶油压阀门开度设定器;

[0059]

盾构姿态控制目标构建模块从盾构轨迹规划系统中获取当前盾构姿态的控制目标,即期望盾构切口和盾尾在水平高程方向上的空间变化量,以及高程倾斜角变化量;并将该控制目标传递至千斤顶油压阀门开度设定器;

[0060]

当前工况特征提取器从盾构施工参数获取器中提取盾构最新施工环掘进过程中的施工参数均值,至少包含以下参数:正面土压力上、正面土压力右、正面土压力下、正面土压力左、刀盘扭矩、刀盘转速、总推力、上/右/下/左各分区千斤顶油压、铰接度数。

[0061]

作为本发明的一种实施方式,所述工况特征识别步骤包括:

[0062]

存储海量的历史盾构法隧道工程施工数据,其中的数据维度至少包含刀盘扭矩、推进速度、上/右/下/左部土压力、总推力、刀盘转速、上/右/下/左分区千斤顶油压、铰接水平度数、铰接高程度数;

[0063]

基于海量历史工程中的工况特征数据构建工况特征识别器,此过程使用数据驱动方法或基于规则进行建立;工况特征参数类型与当前工况特征提取器中的特征参数类型保持一致。

[0064]

作为本发明的一种实施方式,所述盾构姿态优化精确控制步骤包括:

[0065]

将海量的历史盾构法隧道工程施工数据存储至海量历史盾构法隧道工程施工数据数据库中,隧道工程施工数据的数据维度至少包含刀盘扭矩、推进速度、上/右/下/左部土压力、总推力、刀盘转速、上/右/下/左分区千斤顶油压、铰接度数;

[0066]

历史工况特征识别器根据历史施工参数将掘进工况进行聚类;

[0067]

分区油压姿态关系模型根据历史数据在不同的工况下拟合千斤顶分区油压和盾构姿态变化量之间的关系;

[0068]

千斤顶油压阀门设定器根据各分区理想油压调整对应的油压阀门开度值,并将该值传向油压阀门执行机构;

[0069]

盾构姿态控制能力评估器评估当前千斤顶分区油压是否能控制盾构到达理想控制目标,并对其控制效果进行评价,配合姿态控制参数设定优化器对分区油压分布进行优化;

[0070]

姿态控制参数设定优化器结合盾构姿态控制能力评估器的评估结果对千斤顶分区油压分布进行优化,并根据最优解的搜索情况递阶触发姿态控制辅助工法库中的工法;

[0071]

姿态控制辅助工法库提供至少两种姿态控制辅助工法,被触发启用时调整对应的施工参数,辅助姿态控制参数设定优化器寻找实现盾构姿态精确控制的最优解。

[0072]

作为本发明的一种实施方式,所述姿态控制辅助工法库包括千斤顶编组的调整工法、千斤顶开关控制工法、盾构铰接度数的调整工法;当使用盾构姿态控制辅助工法时,对应的盾构操作参数根据使用的功法做对应调整,相应的参数调整情况将传至千斤顶油压阀门开度设定器;

[0073]

所述千斤顶油压阀门开度设定器从盾构施工参数获取器中读取当前上/右/下/左分区千斤顶油压、上/右/下/左分区千斤顶油压阀门开度信息;从盾构姿态控制目标中读取当前盾构姿态与控制目标的相对位置关系;从姿态控制辅助工法库中读取当前千斤顶分区的编组方式、千斤顶的开关情况;根据以上信息对千斤顶油压阀门开度值进行初始化,在系统运行过程中,千斤顶油压阀门开度设定器读取pso姿态控制参数设定优化器输出的千斤顶油压建议值,对当前的盾构各分区千斤顶油压阀门开度的设定值进行更新,将当前各分区千斤顶实际油压值调整至油压建议值;

[0074]

所述千斤顶油压阀门开度设定器将分区千斤顶油压调整结果输出至海量历史盾构法隧道工程施工数据数据库。

[0075]

作为本发明的一种实施方式,所述盾构姿态优化精确控制步骤包括历史工况特征提取步骤,包括:通过历史工况特征提取器基于海量历史工程数据针对历史工况特征数据进行聚类,其工况特征参数类型与当前工况特征提取器中的特征参数类型保持一致;使用k-means算法对历史工况进行聚类,工况类别个数根据以下方法进行确定:

[0076]

step1:假设工况初始类别个数为k=2,且k《n;

[0077]

step2:计算使用k-means方法下种类个数为k的情况下,此时的样本数据中距离各自中心点的欧式距离为dk;

[0078]

step3:在当前工况种类个数上,类别个数加一,即k 1;

[0079]

step4:计算工况种类个数增加1后,各样本距离中心点的距离d

k 1

,计算类别增加后,样本距离中心点的欧式距离的减小量为g,即g=d

k 1-dk;

[0080]

step5:重复step2到step4,当g出现减小时,此时的k值为历史工况应当划分的类别个数;

[0081]

根据以上方法确定历史工况确定的类别个数,并对其中心点进行编号,将其作为历史施工数据区段的工况标签,将工况特征识别器转化为分类器的功能;

[0082]

读取当前工况特征提取器传入的当前工况特征参数,基于欧式距离对当前工况所属类别进行判断,取距离各类欧式距离最小的工况类型,作为当前工况所属类别,并将此类别中的所有区段的位置戳进行输出。

[0083]

所述分区油压姿态关系模型基于工况特征识别器输出的同工况区段位置戳,从海量历史施工数据中抽取对应区段的千斤顶分区油压与对应的盾构姿态变化量,基于图二所

示深度学习网络建立两者之间的关系;网络的输入维度为上/右/下/左分区千斤顶ε距离中平均油压,表示为输出维度为盾构切口和盾尾在水平高程方向上的空间变化量以及高程倾斜角变化量,变化量的距离跨度与计算千斤顶平均油压的距离跨度ε保持一致,表示为其中,隐含层神经元数据的计算公式为:

[0084][0085]

其中,hj为隐含层神经元计算结果;w

ij

为输入层神经元和隐含层神经元之间的权重值;θj为输入层神经元和隐含层神经元之间的偏置值;f为隐含层设定的激活函数;

[0086]

分区油压姿态关系模型根据千斤顶油压阀门开度设定器传入当前阀门开度下的盾构千斤顶各分区油压值,计算当前的千斤顶油压将驱动盾构姿态在ε距离跨度下的空间位置变化量。

[0087]

所述盾构姿态控制性能评估器针对ε距离的盾构空间位置变化量预测值和对应距离的理想控制目标进行控制效果评估;

[0088]

当盾构预测姿态与理想控制目标吻合度符合要求,说明当前千斤顶分区油压分布满足到达理想控制目标的需求;当预测结果与理想控制目标之间吻合度较低时,说明当前设定的千斤顶分区油压分配方式无法满足到达理想控制目标的需求;盾构当前控制能力的评估方法应当考虑如下因素:(1)各项控制指标的控制偏差di;(2)各项控制指标的允许误差(3)整体吻合度可容忍的最低指标s。

[0089]

所述姿态控制参数设定优化器结合盾构姿态控制能力评估器的评估结果对千斤顶油压阀门开度设定器的油压阀门开度进行调节,进而实现对各分区千斤顶的油压大小进行调整;当仅仅通过调整油压阀门开度,姿态控制参数设定优化器无法找到符合盾构姿态控制能力评估器最低指标s的可行解时,通过姿态控制辅助工法库调整当前的盾构掘进的相关施工参数;姿态控制参数设定优化器根据调整后的施工参数配置以及油压姿态关系模型对最优的千斤顶分区油压值分配方式进行搜索;

[0090]

所述姿态控制参数设定优化器的相关配置如下所述:

[0091]

1)所述姿态控制参数设定优化器的约束条件包括:

①

驱动盾构掘进的最小推力;

②

各个分区内千斤顶所允许最多关闭个数;

③

单组千斤顶伸出所需的最小油压值;

④

千斤顶分区个数;

⑤

各分区千斤顶个数;

⑥

推进系统油泵最大油压值;

⑦

油压阀门开度调控范围;

⑧

油压阀门开度-油压值特性曲线关系;

⑨

千斤顶分区编组方式;

[0092]

2)所述姿态控制参数设定优化器的评价函数:使用盾构姿态控制能力评估器作为优化过程中的评价函数;

[0093]

3)所述姿态控制参数设定优化器的分区千斤顶推力计算公式:fi=numi*fi;

[0094]

其中,fi为i分区的千斤顶总压力;numi为i分区开启的千斤顶个数;fi为单个千斤顶的油压大小;

[0095]

4)对所述姿态控制参数设定优化器的优化算法进行相关配置。

[0096]

本发明的有益效果在于:本发明提出的面向隧道轴线目标的盾构姿态精准控制系统及方法,可实现对盾构姿态的精准控制。

附图说明

[0097]

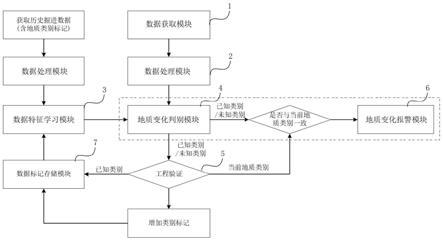

图1为本发明一实施例中盾构姿态精准控制系统的组成示意图。

[0098]

图2为本发明一实施例中分区油压姿态关系模型网络结构图。

[0099]

图3为本发明一实施例中基于pso的千斤顶分区油压分布优化流程图。

具体实施方式

[0100]

下面结合附图详细说明本发明的优选实施例。

[0101]

为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

[0102]

该部分的描述只针对几个典型的实施例,本发明并不仅局限于实施例描述的范围。相同或相近的现有技术手段与实施例中的一些技术特征进行相互替换也在本发明描述和保护的范围内。

[0103]

说明书中各个实施例中的步骤的表述只是为了方便说明,本技术的实现方式不受步骤实现的顺序限制。说明书中的“连接”既包含直接连接,也包含间接连接。说明书中提到的上/右/下/左等概念为便于理解选取的某一种分区方式进行描述的,其也包含其他方式的千斤顶分区形式;本发明专利中提到的盾构姿态为描述盾构空间位置的任何表现方式,为更好的介绍本专利如何使用,使用进行说明,但为描述盾构姿态的一种描述方式,本专利的约束范围包含类似的描述方式。

[0104]

本发明揭示了一种面向隧道轴线目标的盾构姿态精准控制系统,图1为本发明一实施例中盾构姿态精准控制系统的组成示意图;请参阅图1,所述盾构姿态精准控制系统包括:工况数据获取模块1、工况特征识别模块2及盾构姿态优化精确控制模块3。

[0105]

所述工况数据获取模块1用以获取盾构实时的施工参数、读取当前位置下的姿态控制目标、提取当前盾构所处的工况特征,并将获取的信息发送到所述工况特征识别模块2及盾构姿态优化精确控制模块3。

[0106]

所述工况特征识别模块2用以基于海量的历史盾构法隧道施工数据使用数据驱动或者规则建立的方法建立工况识别器。

[0107]

所述盾构姿态优化精确控制模块3用以基于机器学习技术,根据理想控制目标和盾构姿态辅助工法优化推进系统的千斤顶分区油压分布,以实现盾构姿态的精确控制。

[0108]

在本发明的一实施例中,所述工况数据获取模块1包含:隧道施工参数与盾构掘进参数获取器11及当前工况特征提取器13。

[0109]

所述盾构施工参数获取器11用以从盾构传感、测量、姿态规划系统中抽取盾构当前的相关施工参数,抽取的信息至少包含以下维度:刀盘扭矩、推进速度、上/右/下/左部土压力、总推力、刀盘转速、上/右/下/左分区千斤顶油压、上/右/下/左分区千斤顶油压阀门开度、铰接水平度数、铰接高程度数、盾构姿态控制目标、当前盾构姿态、当前千斤顶编组情况、当前千斤顶启用情况;盾构施工参数获取器将以上参数传递至当前工况特征提取器13及盾构姿态精确优化控制模块3中。

[0110]

所述当前工况特征提取器13用以从盾构施工参数获取器中提取盾构最新施工环掘进过程中的施工参数均值,至少包含以下参数:正面土压力上、正面土压力右、正面土压

力下、正面土压力左、刀盘扭矩、刀盘转速、总推力、上/右/下/左各分区千斤顶油压,以及铰接水平度数、铰接高程度数。

[0111]

所述工况特征识别模块2包含海量历史盾构法隧道工程施工数据数据库21、工况特征识别器22。

[0112]

所述海量历史盾构法隧道工程施工数据数据库21用以存储海量的历史盾构法隧道工程施工数据,其中的数据维度至少包含刀盘扭矩、推进速度、上/右/下/左部土压力、总推力、刀盘转速、上/右/下/左分区千斤顶油压、铰接水平度数、铰接高程度数。

[0113]

所述工况特征识别器22用以基于海量历史工程中的工况特征数据构建工况特征识别器,此过程使用数据驱动方法或基于规则进行建立;工况特征参数类型与当前工况特征提取器中的特征参数类型保持一致。

[0114]

在本发明的一实施例中,所述盾构姿态优化精确控制模块3包括:盾构姿态控制目标构建模块31、分区油压姿态关系模型32、千斤顶油压阀门开度设定器35、盾构姿态控制能力评估器33、姿态控制辅助工法库36、姿态控制参数设定优化器34。此外,千斤顶油压阀门开度设定器35、姿态控制辅助工法库36分别连接盾构机37。

[0115]

所述盾构姿态控制目标构建模块31用以从盾构姿态规划系统中获取当前盾构姿态的控制目标,即期望盾构切口和盾尾在水平高程方向上的空间变化量,以及高程倾斜角变化量。

[0116]

所述分区油压姿态关系模型32用以根据历史数据在不同的工况下拟合千斤顶分区油压和盾构姿态变化量之间的关系。

[0117]

所述千斤顶油压阀门设定器25用以根据各分区理想油压调整对应的油压阀门开度值,并将该值传向油压阀门执行机构。

[0118]

所述盾构姿态控制能力评估器33用以评估当前千斤顶分区油压是否能控制盾构到达理想控制目标,并对其控制效果进行评价,配合姿态控制参数设定优化器对分区油压分布进行优化。

[0119]

所述姿态控制参数设定优化器34用以结合盾构姿态控制能力评估器的评估结果对千斤顶分区油压分布进行优化,并根据最优解的搜索情况递阶触发姿态控制辅助工法库26中的工法。

[0120]

在一实施例中,所述姿态控制参数设定优化器34用以结合盾构姿态控制效果评估器的评估结果对千斤顶油压阀门开度设定器的油压阀门开度进行调节,进而实现对各分区千斤顶的油压大小进行调整;当仅仅通过调整油压阀门开度,姿态控制参数设定优化器无法找到符合盾构姿态控制效果评估器最低指标s的可行解时,通过姿态控制辅助工法库调整当前的盾构掘进的相关施工参数;姿态控制参数设定优化器根据调整后的施工参数配置以及油压姿态关系模型对最优的千斤顶分区油压值分配方式进行搜索。

[0121]

所述姿态控制辅助工法库36用以提供至少两种姿态控制辅助工法,被触发启用时调整对应的施工参数,辅助姿态控制参数设定优化器寻找实现盾构姿态精确控制的最优解。

[0122]

在本发明的一实施例中,所述姿态控制辅助工法库36包括千斤顶编组的调整工法、千斤顶开关控制工法、盾构铰接度数的调整工法;当使用盾构姿态控制辅助工法时,对应的盾构操作参数根据使用的功法做对应调整,相应的参数调整情况将传至千斤顶油压阀

门开度设定器24。

[0123]

所述千斤顶油压阀门开度设定器35用以从盾构施工参数获取器中读取当前上/右/下/左分区千斤顶油压、上/右/下/左分区千斤顶油压阀门开度信息;从盾构姿态控制目标中读取当前盾构姿态与控制目标的相对位置关系;从姿态控制辅助工法库中读取当前千斤顶分区的编组方式、千斤顶的开关情况;根据以上信息对千斤顶油压阀门开度值进行初始化,在系统运行过程中,千斤顶油压阀门开度设定器读取pso姿态控制参数设定优化器输出的千斤顶油压建议值,对当前的盾构各分区千斤顶油压阀门开度的设定值进行更新,将当前各分区千斤顶实际油压值调整至油压建议值;

[0124]

所述千斤顶油压阀门开度设定器35将分区千斤顶油压调整结果输出至海量历史盾构法隧道工程施工数据数据库。

[0125]

在本发明的一实施例中,所述盾构姿态优化精确控制模块进一步包括历史工况特征识别器。所述历史工况特征提取器用以基于海量历史工程数据针对历史工况特征数据进行聚类,其工况特征参数类型与当前工况特征提取器中的特征参数类型保持一致;使用k-means算法对历史工况进行聚类,工况类别个数根据以下方法进行确定:

[0126]

step1:假设工况初始类别个数为k=2,且k《n;

[0127]

step2:计算使用k-means方法下种类个数为k的情况下,此时的样本数据中距离各自中心点的欧式距离为dk;

[0128]

step3:在当前工况种类个数上,类别个数加一,即k 1;

[0129]

step4:计算工况种类个数增加1后,各样本距离中心点的距离d

k 1

,计算类别增加后,样本距离中心点的欧式距离的减小量为g,即g=d

k 1-dk;

[0130]

step5:重复step2到step4,当g出现减小时,此时的k值为历史工况应当划分的类别个数;

[0131]

根据以上方法确定历史工况确定的类别个数,并对其中心点进行编号,将其作为历史施工数据区段的工况标签,将工况特征识别器转化为分类器的功能;

[0132]

读取当前工况特征提取器13传入的当前工况特征参数,基于欧式距离对当前工况所属类别进行判断,取距离各类欧式距离最小的工况类型,作为当前工况所属类别,并将此类别中的所有区段的位置戳进行输出。

[0133]

图2为本发明一实施例中分区油压姿态关系模型网络结构图;请参阅图2,在本发明的一实施例中,所述分区油压姿态关系模型32用以基于工况特征识别器输出的同工况区段位置戳,从海量历史施工数据中抽取对应区段的千斤顶分区油压与对应的盾构姿态变化量,基于图2所示深度学习网络建立两者之间的关系;网络的输入维度为上/右/下/左分区千斤顶ε距离中平均油压,表示为输出维度为盾构切口和盾尾在水平高程方向上的空间变化量以及高程倾斜角变化量,变化量的距离跨度与计算千斤顶平均油压的距离跨度ε保持一致,表示为其中,隐含层神经元数据的计算公式为:

[0134][0135]

其中,hj为隐含层神经元计算结果;w

ij

为输入层神经元和隐含层神经元之间的权重值;θj为输入层神经元和隐含层神经元之间的偏置值;f为隐含层设定的激活函数;

[0136]

分区油压姿态关系模型32根据千斤顶油压阀门开度设定器传入当前阀门开度下

的盾构千斤顶各分区油压值,计算当前的千斤顶油压将驱动盾构姿态在ε距离跨度下的空间位置变化量。

[0137]

在本发明的一实施例中,所述盾构姿态控制性能评估器33用以针对ε距离的盾构空间位置变化量预测值和对应距离的理想控制目标进行控制效果评估;

[0138]

当盾构预测姿态与理想控制目标吻合度符合要求,说明当前千斤顶分区油压分布满足到达理想控制目标的需求;当预测结果与理想控制目标之间吻合度较低时,说明当前设定的千斤顶分区油压分配方式无法满足到达理想控制目标的需求;盾构当前控制能力的评估方法应当考虑如下因素:(1)各项控制指标的控制偏差di;(2)各项控制指标的允许误差(3)整体吻合度可容忍的最低指标s。

[0139]

所述姿态控制参数设定优化器34用以结合盾构姿态控制能力评估器的评估结果对千斤顶油压阀门开度设定器的油压阀门开度进行调节,进而实现对各分区千斤顶的油压大小进行调整;当仅仅通过调整油压阀门开度,姿态控制参数设定优化器无法找到符合盾构姿态控制能力评估器最低指标s的可行解时,通过姿态控制辅助工法库调整当前的盾构掘进的相关施工参数;姿态控制参数设定优化器根据调整后的施工参数配置以及油压姿态关系模型对最优的千斤顶分区油压值分配方式进行搜索;

[0140]

所述姿态控制参数设定优化器34的相关配置如下所述:

[0141]

(1)所述姿态控制参数设定优化器的约束条件包括:

①

驱动盾构掘进的最小推力;

②

各个分区内千斤顶所允许最多关闭个数;

③

单组千斤顶伸出所需的最小油压值;

④

千斤顶分区个数;

⑤

各分区千斤顶个数;

⑥

推进系统油泵最大油压值;

⑦

油压阀门开度调控范围;

⑧

油压阀门开度-油压值特性曲线关系;

⑨

千斤顶分区编组方式;

[0142]

(2)所述姿态控制参数设定优化器的评价函数:使用盾构姿态控制能力评估器作为优化过程中的评价函数;

[0143]

(3)所述姿态控制参数设定优化器的分区千斤顶推力计算公式:fi=numi*fi;

[0144]

其中,fi为i分区的千斤顶总压力;numi为i分区开启的千斤顶个数;fi为单个千斤顶的油压大小;

[0145]

(4)所述姿态控制参数设定优化器27的优化算法相关配置。

[0146]

图3为本发明一实施例中基于pso的千斤顶分区油压分布优化流程图;请参阅图3,在一实施例中,姿态控制参数设定优化器的工作过程进行了解,此处选用pso算法对其进行进一步的说明。

[0147]

粒子群粒子个数;

[0148]

当前施工参数设定条件下的最大迭代次数;

[0149]

下式为粒子群中单个粒子的迭代计算过程:

[0150]vi 1

=ω

×

vi c1×

rand()

×

(pbest

i-xi) c2×

rand()

×

(gbest

i-xi)

ꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0151]

x

i 1

=xi v

i 1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0152]

oi=f(xi)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0153]

式(1)(2)(3)中的i代表第i次千斤顶分区油压分布设定尝试;rand()代表(0,1)之间的随机数;c1和c2为学习因子;vi代表当前千斤顶分区油压分布的调整方向;xi代表当前千斤顶各分区油压的设定情况;oi为当前分区油压根据油压阀门开度-油压值特性曲线关系f()得到的千斤顶分区阀门开度。

[0154]

本发明还揭示一种面向隧道轴线目标的盾构姿态精准控制方法,所述盾构姿态精准控制方法包括:

[0155]

工况数据获取步骤,获取盾构实时的施工参数、读取当前位置下的姿态控制目标、提取当前盾构所处的工况特征,并将获取的信息发送到所述盾构姿态优化精确控制模块;

[0156]

盾构姿态优化精确控制步骤,基于机器学习技术,根据理想控制目标和盾构姿态辅助工法优化推进系统的千斤顶分区油压分布,以实现盾构姿态的精确控制。

[0157]

在本发明的一实施例中,所述工况数据获取步骤包括:

[0158]

盾构施工参数获取器从盾构传感器系统中抽取盾构当前的相关施工参数,抽取的信息至少包含以下维度:刀盘扭矩、推进速度、上/右/下/左部土压力、总推力、刀盘转速、上/右/下/左分区千斤顶油压、上/右/下/左分区千斤顶油压阀门开度、铰接度数;所述盾构施工参数获取器将以上参数传递至当前工况特征提取器及千斤顶油压阀门开度设定器;

[0159]

盾构姿态控制目标构建模块从盾构轨迹规划系统中获取当前盾构姿态的控制目标,即期望盾构切口和盾尾在水平高程方向上的空间变化量,以及高程倾斜角变化量;并将该控制目标传递至千斤顶油压阀门开度设定器;

[0160]

当前工况特征提取器从盾构施工参数获取器中提取盾构最新施工环掘进过程中的施工参数均值,至少包含以下参数:正面土压力上、正面土压力右、正面土压力下、正面土压力左、刀盘扭矩、刀盘转速、总推力、上/右/下/左各分区千斤顶油压、铰接度数。

[0161]

在本发明的一实施例中,所述盾构姿态优化精确控制步骤包括:

[0162]

将海量的历史盾构法隧道工程施工数据存储至海量历史盾构法隧道工程施工数据数据库中,隧道工程施工数据的数据维度至少包含刀盘扭矩、推进速度、上/右/下/左部土压力、总推力、刀盘转速、上/右/下/左分区千斤顶油压、铰接度数;

[0163]

历史工况特征识别器根据历史施工参数将掘进工况进行聚类;

[0164]

分区油压姿态关系模型根据历史数据在不同的工况下拟合千斤顶分区油压和盾构姿态变化量之间的关系;

[0165]

千斤顶油压阀门设定器根据各分区理想油压调整对应的油压阀门开度值,并将该值传向油压阀门执行机构;

[0166]

盾构姿态控制能力评估器评估当前千斤顶分区油压是否能控制盾构到达理想控制目标,并对其控制效果进行评价,配合姿态控制参数设定优化器对分区油压分布进行优化;

[0167]

姿态控制参数设定优化器结合盾构姿态控制能力评估器的评估结果对千斤顶分区油压分布进行优化,并根据最优解的搜索情况递阶触发姿态控制辅助工法库中的工法;

[0168]

姿态控制辅助工法库提供至少两种姿态控制辅助工法,被触发启用时调整对应的施工参数,辅助姿态控制参数设定优化器寻找实现盾构姿态精确控制的最优解。

[0169]

在本发明的一实施例中,所述姿态控制辅助工法库包括千斤顶编组的调整工法、千斤顶开关控制工法、盾构铰接度数的调整工法;当使用盾构姿态控制辅助工法时,对应的盾构操作参数根据使用的功法做对应调整,相应的参数调整情况将传至千斤顶油压阀门开度设定器;

[0170]

所述千斤顶油压阀门开度设定器从盾构施工参数获取器中读取当前上/右/下/左分区千斤顶油压、上/右/下/左分区千斤顶油压阀门开度信息;从盾构姿态控制目标中读取

当前盾构姿态与控制目标的相对位置关系;从姿态控制辅助工法库中读取当前千斤顶分区的编组方式、千斤顶的开关情况;根据以上信息对千斤顶油压阀门开度值进行初始化,在系统运行过程中,千斤顶油压阀门开度设定器读取pso姿态控制参数设定优化器输出的千斤顶油压建议值,对当前的盾构各分区千斤顶油压阀门开度的设定值进行更新,将当前各分区千斤顶实际油压值调整至油压建议值。所述千斤顶油压阀门开度设定器将分区千斤顶油压调整结果输出至海量历史盾构法隧道工程施工数据数据库。

[0171]

在本发明的一实施例中,历史工况特征提取器基于海量历史工程数据针对历史工况特征数据进行聚类,其工况特征参数类型与当前工况特征提取器中的特征参数类型保持一致;使用k-means算法对历史工况进行聚类,工况类别个数根据以下方法进行确定:

[0172]

step1:假设工况初始类别个数为k=2,且k《n;

[0173]

step2:计算使用k-means方法下种类个数为k的情况下,此时的样本数据中距离各自中心点的欧式距离为dk;

[0174]

step3:在当前工况种类个数上,类别个数加一,即k 1;

[0175]

step4:计算工况种类个数增加1后,各样本距离中心点的距离d

k 1

,计算类别增加后,样本距离中心点的欧式距离的减小量为g,即g=d

k 1-dk;

[0176]

step5:重复step2到step4,当g出现减小时,此时的k值为历史工况应当划分的类别个数;

[0177]

根据以上方法确定历史工况确定的类别个数,并对其中心点进行编号,将其作为历史施工数据区段的工况标签,将工况特征识别器转化为分类器的功能;

[0178]

读取当前工况特征提取器传入的当前工况特征参数,基于欧式距离对当前工况所属类别进行判断,取距离各类欧式距离最小的工况类型,作为当前工况所属类别,并将此类别中的所有区段的位置戳进行输出。

[0179]

在本发明的一实施例中,所述分区油压姿态关系模型基于工况特征识别器输出的同工况区段位置戳,从海量历史施工数据中抽取对应区段的千斤顶分区油压与对应的盾构姿态变化量,基于图2所示深度学习网络建立两者之间的关系;网络的输入维度为上/右/下/左分区千斤顶ε距离中平均油压,表示为输出维度为盾构切口和盾尾在水平高程方向上的空间变化量以及高程倾斜角变化量,变化量的距离跨度与计算千斤顶平均油压的距离跨度ε保持一致,表示为其中,隐含层神经元数据的计算公式为:

[0180][0181]

其中,hj为隐含层神经元计算结果;w

ij

为输入层神经元和隐含层神经元之间的权重值;θj为输入层神经元和隐含层神经元之间的偏置值;f为隐含层设定的激活函数;

[0182]

分区油压姿态关系模型根据千斤顶油压阀门开度设定器传入当前阀门开度下的盾构千斤顶各分区油压值,计算当前的千斤顶油压将驱动盾构姿态在ε距离跨度下的空间位置变化量。ε取值可根据工程特征进行确定,建议取值范围为5mm~10mm。

[0183]

在本发明的一实施例中,所述盾构姿态控制性能评估器针对ε距离的盾构空间位置变化量预测值和对应距离的理想控制目标进行控制效果评估。

[0184]

当盾构预测姿态与理想控制目标吻合度符合要求,说明当前千斤顶分区油压分布

满足到达理想控制目标的需求;当预测结果与理想控制目标之间吻合度较低时,说明当前设定的千斤顶分区油压分配方式无法满足到达理想控制目标的需求;盾构当前控制能力的评估方法应当考虑如下因素:(1)各项控制指标的控制偏差di;(2)各项控制指标的允许误差(3)整体吻合度可容忍的最低指标s。

[0185]

在本发明的一实施例中,所述姿态控制参数设定优化器结合盾构姿态控制能力评估器的评估结果对千斤顶油压阀门开度设定器的油压阀门开度进行调节,进而实现对各分区千斤顶的油压大小进行调整;当仅仅通过调整油压阀门开度,姿态控制参数设定优化器无法找到符合盾构姿态控制能力评估器最低指标s的可行解时,通过姿态控制辅助工法库调整当前的盾构掘进的相关施工参数;姿态控制参数设定优化器根据调整后的施工参数配置以及油压姿态关系模型对最优的千斤顶分区油压值分配方式进行搜索;

[0186]

所述姿态控制参数设定优化器的相关配置如下所述:

[0187]

(1)所述姿态控制参数设定优化器的约束条件包括:

①

驱动盾构掘进的最小推力;

②

各个分区内千斤顶所允许最多关闭个数;

③

单组千斤顶伸出所需的最小油压值;

④

千斤顶分区个数;

⑤

各分区千斤顶个数;

⑥

推进系统油泵最大油压值;

⑦

油压阀门开度调控范围;

⑧

油压阀门开度-油压值特性曲线关系;

⑨

千斤顶分区编组方式;

[0188]

(2)所述姿态控制参数设定优化器的评价函数:使用盾构姿态控制能力评估器作为优化过程中的评价函数;

[0189]

在一实施例中,评价函数的计算方式可以为:

[0190][0191]

其中,devij为盾构j类姿态描述指标的偏离值,为对应j类姿态指标期望的最大偏差值,可根据期望控制精度、工程控制要求进行设置。当score≥η说明当前的盾构控制性能受到工况变化的影响发生了变化,对当前的工况特征进行提取;当score<η,当前的工况相对稳定,盾构控制性能基本稳定,没有发生较大的变化;η的取值范围建议设定为10%~20%。

[0192]

(3)所述姿态控制参数设定优化器的分区千斤顶推力计算公式:fi=numi*fi;

[0193]

其中,fi为i分区的千斤顶总压力;numi为i分区开启的千斤顶个数;fi为单个千斤顶的油压大小;

[0194]

4)对所述姿态控制参数设定优化器的优化算法进行相关配置:

[0195]

图3为本发明一实施例中基于pso的千斤顶分区油压分布优化流程图;请参阅图3,在一实施例中,姿态控制参数设定优化器的工作过程选用pso算法;

[0196]

获取粒子群粒子个数;

[0197]

计算当前施工参数设定条件下的最大迭代次数;下式为粒子群中单个粒子的迭代计算过程:

[0198]vi 1

=ω

×

vi c1×

rand()

×

(pbest

i-xi) c2×

rand()

×

(gbest

i-xi)

ꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0199]

x

i 1

=xi v

i 1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0200]

oi=f(xi)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0201]

式(1)(2)(3)中的i代表第i次千斤顶分区油压分布设定尝试;rand()代表(0,1)之

间的随机数;c1和c2为学习因子;vi代表当前千斤顶分区油压分布的调整方向;xi代表当前千斤顶各分区油压的设定情况;oi为当前分区油压根据油压阀门开度-油压值特性曲线关系f()得到的千斤顶分区阀门开度。

[0202]

综上所述,面向隧道轴线目标的盾构姿态精准控制系统及方法,可实现对盾构姿态的精准控制。

[0203]

需要注意的是,本技术可在软件和/或软件与硬件的组合体中被实施;例如,可采用专用集成电路(asic)、通用目的计算机或任何其他类似硬件设备来实现。在一些实施例中,本技术的软件程序可以通过处理器执行以实现上文步骤或功能。同样地,本技术的软件程序(包括相关的数据结构)可以被存储到计算机可读记录介质中;例如,ram存储器,磁或光驱动器或软磁盘及类似设备。另外,本技术的一些步骤或功能可采用硬件来实现;例如,作为与处理器配合从而执行各个步骤或功能的电路。

[0204]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0205]

这里本发明的描述和应用是说明性的,并非想将本发明的范围限制在上述实施例中。实施例中所涉及的效果或优点可因多种因素干扰而可能不能在实施例中体现,对于效果或优点的描述不用于对实施例进行限制。这里所披露的实施例的变形和改变是可能的,对于那些本领域的普通技术人员来说实施例的替换和等效的各种部件是公知的。本领域技术人员应该清楚的是,在不脱离本发明的精神或本质特征的情况下,本发明可以以其它形式、结构、布置、比例,以及用其它组件、材料和部件来实现。在不脱离本发明范围和精神的情况下,可以对这里所披露的实施例进行其它变形和改变。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。