1.本发明涉及纱线生产工艺,更具体地说,涉及一种涤纶中弹纱生产工艺。

背景技术:

2.涤纶纱线是指以涤纶为原料纺成的纱线,涤纶是一类聚合物经纺丝而制成的纤维,多指以苯二甲酸乙二酯为原料生产的纤维,按其原料的英文名“polyethylene terephthalate”缩写,简称“pet”纤维。在我国俗称为涤纶。通常所谓的“纱线”,其实是指“纱”和“线”的统称,在服装材料学中定义如下:“纱”是将许多短纤维或长丝排列成近似平行状态,并沿轴向旋转加捻,组成具有一定强力和线密度的细长物体;而“线”是由两根或两根以上的单纱捻合而成的股线。涤纶织物由于强度高,耐磨性优良,尺寸稳定性好,抗皱性好,而被广泛应用于各种纺织品及服装面料中。因为服装面料的色彩鲜艳,颜色不一,涤纶纱线需要经过加工处理染色过后才可以满足作为服装面料的需求。

3.涤纶是合成纤维中的一个重要品种,目前市场上的涤纶产品更多是低弹性和高弹性的涤纶产品,而对于中弹性的涤纶产品却甚少见到,且产品质量较差。

技术实现要素:

4.针对上述存在的问题,本发明的目的是在于提供一种涤纶中弹纱生产工艺,通过前纺加捻及松筒初定形成具有一定弹性的涤纶纱线,随后通过蒸纱定型和预定回缩步骤进一步使纱线回缩定型并增强弹性,本发明制备的涤纶中弹丝的断裂伸长率平均可达34.31%,断裂强力平均可达713cn。

5.本发明的上述技术目的是通过以下技术方案得以实现的,一种涤纶中弹纱生产工艺,包括以下步骤:

6.(1)前纺加捻及松筒:将合格的原料纱进行前纺加捻松筒,形成空心无管状面包纱;

7.(2)蒸纱定型:所述面包纱放入蒸汽箱中,注入蒸汽,保温定型;

8.(3)预定回缩:所述面包纱在湿度75~85%的条件下放置24h以上;

9.(4)染色前处理:步骤(3)中经预定回缩的面包纱加入除油剂并加热,进行染色前处理;

10.(5)染色处理:步骤(4)中经染色前处理的面包纱放入染色机内,加入染色处理剂和染色助剂并加热,进行染色处理;

11.(6)染色后处理:步骤(5)中经染色处理后的面包纱加入保益粉和烧碱的混合物,混合搅拌进行碱洗处理,再加入中和酸进行酸洗处理,随后纱线加入水进行水洗,加入柔软剂和平滑剂进行柔软处理;

12.(7)成型络筒:步骤(6)中经柔软处理的纱线采用双电机传动的精密络筒机在宝塔管上成型络筒。

13.本发明所述步骤(1)中,将合格的原料纱进行前纺加捻松筒,以交叉缠绕45度成

型,形成渐变密度的空心无管状面包纱,经过前纺加捻处理后的原料纱变成成股的纱线,通过加捻增扭增加了纱线弹性,初步形成具有可回弹性纱线原料,同时使纱线具有较好的长度、摩擦力和抱合力。

14.本发明所述步骤(2)中,在95~100℃下保温20~30min。蒸纱定型步骤中,纱线需要在松弛状态下入蒸汽箱,使纱线在蒸汽箱中自然回缩不受阻碍,经过高温蒸纱定型的纱线可增加弹性,其中,松弛状态具体为在每2m2的蒸纱夹上分布有40~60粒面包纱,每粒面包纱的重量为500g。预定回缩步骤中,纱线在此湿度范围内可进一步自然回缩,增加纱线弹性,形成定型变形丝。

15.本发明所述步骤(4)中,加入除油剂后加热至115~125℃,处理时间为15~25min。定型变形丝中加入除油剂,除油剂可去除纱线上的化纤油和杂质,使纱线在后续染色过程中易于上色。

16.本发明所述步骤(5)中,所述染色处理剂包括分散染料和染色酸,所述染色助剂包括匀染剂、修补剂、渗透剂和分散剂。

17.本发明所述步骤(5)中,加入染色处理剂和染色助剂后在130~140℃下染色处理25~35min。

18.本发明所述步骤(6)中,在85~95℃下碱洗处理15~25min,在45~55℃下酸洗处理25~35min,加入35~45℃的水水洗25~35min。

19.本发明所述步骤(6)中,在35~45℃下加入柔软剂和平滑剂进行柔软处理,所述柔软处理的时间为15~25min。经过染色处理的纱线表面残留大量的水解物以及未反应的分散染料和染色助剂,这些残余的染料可通过加入保益粉和纯碱除去,从而达到去除纱线浮色,提高染色纱线色牢度,提高染色鲜艳度的作用。经过染色处理后的纱线表面的天然蜡状物会受到破坏,使得纱线之间的摩擦增大,手感变硬,因此本发明在染色处理后采用柔软剂和平滑剂对纱线进行处理,从而减少了纱线与纱线之间的摩擦力,便于保护纱线的光泽和手感,便于后续的退绕。

20.本发明所述步骤(7)中,所述精密络筒机的转速为600~800r/min。

21.本发明的有益效果为:

22.(1)本发明通过前纺加捻及松筒初定形成具有一定弹性的涤纶纱线,随后通过蒸纱定型和预定回缩步骤进一步使纱线回缩定型并增强弹性,制备的涤纶中弹丝的断裂伸长率平均可达34.31%,断裂强力平均可达713cn。

23.(2)本发明在前纺加捻过程中以交叉缠绕45度成型,形成渐变密度的空心无管状面包纱,面包纱通过加捻增扭增加了纱线弹性,初步形成具有可回弹性纱线原料。

24.(3)纱线在前纺加捻及蒸纱定型之后,在湿度为75~85%下防止24h以上进行预定回缩,纱线在此湿度范围内可进一步自然回缩,从而增加了纱线弹性。

具体实施方式

25.为了更好地理解本发明,下面结合实施例进一步阐明本发明的内容,但本发明的内容不仅仅局限于下面的实施例。

26.实施例1

27.(1)原料检验:原料纱进行检验,获得物理性能等参数,将不合格的原料纱去除。

28.(2)前纺加捻及松筒:将合格的原料纱进行前纺加捻及松筒,以交叉缠绕45度成型,形成渐变密度的空心无管状面包纱。

29.(3)蒸纱定型:将步骤(2)所得的面包纱在松弛状态下进入蒸汽箱中,在98℃下保温30min,使纱线定型维持弹性。其中,松弛状态具体为在每2m2的蒸纱夹上分布有40~60粒面包纱,每粒面包纱的重量为500g。

30.(4)预定回缩:在湿度80%的条件下放置24h,形成定型变形丝。

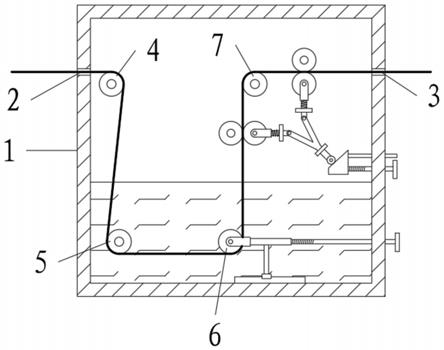

31.(5)染色前处理:步骤(4)中经预定回缩后的定型变形丝加入除油剂后在120℃下处理20min,进行染色前处理。

32.(6)染色处理:步骤(5)中经过染色前处理的面包纱取出后放入染色机内,加入染色处理剂和染色助剂加热至135℃,染色处理30min。染色处理剂包括分散染料和用量为1g/l染色酸,染色助剂包括用量为1.5g/l的匀染剂、0.8g/l的修补剂、1.5g/l的渗透剂和1.5g/l的分散剂,分散染料的添加量占纱线重量的0.01~5%。

33.(7)染色后处理:经染色后处理的纱线中加入保益粉和烧碱的混合物并混合搅拌,在90℃下碱洗处理20min;随后在50℃下加入中和酸,酸洗处理40min,中和后的纱线采用40℃的水,水洗处理30min;随后在40℃下加入柔软剂和平滑剂柔软处理20min。

34.(8)成型络筒:步骤(7)中经柔软处理的纱线采用双电机传动的精密络筒机,通过精密络筒机的传感器监测张力,在宝塔管上成型络筒。精密络筒机以700r/min的转速转动。

35.(9)外观/物化检测:检测成品的外观、牢度、耐酚黄变、纱线强力、密度、延伸率、手感柔软度等性能。

36.其中,染色处理剂、染色助剂、保益粉、烧碱、柔软剂和平滑剂选自广州日华化学有限公司。

37.实施例2

38.本实施例与实施例1的区别在于:步骤(3)中,在95℃下保温30min;步骤(4)中,在湿度75%的条件下放置35h;步骤(5)中,加入除油剂后在115℃下处理25min;步骤(6)中,加入染色处理剂和染色助剂在130℃下染色处理35min;步骤(7)中,在85℃下碱洗处理25min,随后在45℃下加入中和酸酸洗处理35min,中和后的纱线采用35℃的水对纱线水洗处理35min,随后在35℃下采用柔软剂和平滑剂柔软处理25min;步骤(8)中,精密络筒机以600r/min的转速转动。

39.实施例3

40.本实施例与实施例1的区别在于:步骤(3)中,在100℃下保温20min;步骤(4)中,在湿度85%的条件下放置30h;步骤(5)中,加入除油剂后在125℃下处理15min;步骤(6)中,加入染色处理剂和染色助剂在140℃下染色处理25min;步骤(7)中,在95℃下碱洗处理15min,随后在55℃下加入中和酸酸洗处理25min,中和后的纱线采用45℃的水对纱线水洗处理25min,随后在45℃下采用柔软剂和平滑剂柔软处理15min;步骤(8)中,精密络筒机以800r/min的转速转动。

41.选取本发明实施例1长度为100mm,线密度170dtex的涤纶中弹丝,采用以下条件测试5次:拉伸速度500mm/min,预加张力1cn,测试结果如下所示。

42.次数断裂强力(cn)断裂强度(cn/dtex)断裂伸长率(%)断裂时间(s)1718.484.2832.684.26

2704.944.2034.914.653706.744.2136.394.664726.964.3335.284.665709.754.2232.314.62平均值713.374.2534.314.57变异系数值1.151.154.573.43

43.此外,本发明中制备的白色涤纶中弹丝的酚黄测试评级可达4~5级;制备的黑色涤纶中弹丝f02牢度评级可达4~5级。

44.前述的实例仅是说明性的,用于解释本发明所述方法的一些特征。所附的权利要求旨在要求可以设想的尽可能广的范围,且本文所呈现的实施例为申请人真实试验结果加以论证。因此,申请人的用意是所附的权利要求不被说明本发明的特征的示例的选择限制。在权利要求中所用的一些数值范围也包括了在其之内的子范围,这些范围中的变化也应在可能的情况下解释为被所附的权利要求覆盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。