1.本发明属于金刚线切割技术领域,具体地说涉及一种用于金刚线多线切割机的放电四辊机构。

背景技术:

2.为提高发电效率、降低发电成本,以提高经济效益,光伏硅片向高效、大片、薄片方向不断发展,金刚线放电复合切割方式能够提高加工效率、减小切割负荷等。申请号为cn201910969518.9,名称为金刚石多线电火花放电切削方法及线切割装置,在传统两辊切割方式下,增加第三辊(进电辊)为金刚线线网供电,金刚线经排线轮、张力轮和导向轮,缠绕到两个加工辊,再经过导向轮、张力轮和排线轮,最后缠绕到收放线轮上,将放电去除方式和金刚线磨削去除方式相结合,由于在原金刚线磨削切割方式中叠加了放电蚀除作用,因此,可提高切削效率。但是,其存在以下问题:1、采用多线切割方式的线网对切割辊的拉力更大,三辊结构每个辊两侧线网的夹角小,线网合力大,增加了线网对切割辊的作用力;2、三辊结构中,第三辊更容易接收来自上层线网的切割废料,长久造成污染严重,更易出现故障;3、进电辊和切割辊平行布置,并且间距小,增加了金刚线在进电辊和切割辊之间跳线、斜拉的可能性;4、进电辊与2个切割辊上下间隔设置,进电辊两侧的线网夹角小,金刚线对进电辊产生较大的线网合力,影响进电辊的使用寿命。

技术实现要素:

3.针对现有技术的种种不足,为了解决上述问题,现提出一种用于金刚线多线切割机的放电四辊机构。

4.为实现上述目的,本发明提供如下技术方案:

5.一种用于金刚线多线切割机的放电四辊机构,包括驱动辊组件、导电辊组件和导电元件,所述驱动辊组件与导电辊组件沿着竖直方向间隔设置,所述导电元件与导电辊组件滚动接触,为导电辊组件供电;

6.所述驱动辊组件包括平行设置且结构相同的第一驱动辊和第二驱动辊,即第一驱动辊和第二驱动辊相互平行,所述导电辊组件包括平行设置且结构相同的第一导电辊和第二导电辊,即第一导电辊和第二导电辊相互平行,且第一导电辊和第二导电辊处均设有导电元件。

7.进一步,所述第一驱动辊上开设与其轴线相垂直的第一线槽,所述第二驱动辊上开设与其轴线相垂直且与第一线槽相对应的第二线槽,所述第一导电辊上开设与其轴线相垂直的第一过渡线槽,所述第二导电辊上开设与其轴线相垂直且与第一过渡线槽相对应的第二过渡线槽。

8.进一步,所述第一线槽、第二线槽、第一过渡线槽和第二过渡线槽均平行且等间隔的设有多个。

9.进一步,所述导电辊组件位于驱动辊组件的上方(即导电辊组件上置)时,第一导

电辊和第二导电辊作为切割辊。

10.进一步,金刚线首先导入第一线槽,经第一线槽倾斜导入第二线槽,然后,平行导入第二过渡线槽,经第二过渡线槽平行导入第一过渡线槽,最后,经第一过渡线槽平行导入下一个第一线槽,往返缠绕形成线网。

11.进一步,导电辊组件上置时,所述第一导电辊的直径小于或等于第一驱动辊的直径,优选的,第一导电辊的直径小于或等于第一驱动辊的直径。

12.进一步,所述驱动辊组件位于导电辊组件的上方(即导电辊组件下置)时,第一驱动辊和第二驱动辊作为切割辊,相较于原有的两辊、三辊式结构,对原有结构影响小。

13.进一步,金刚线首先导入第一线槽,平行导入第一过渡线槽,经第一过渡线槽倾斜导入第二过渡线槽,然后,经第二过渡线槽平行导入第二线槽,最后,金刚线经第二线槽平行导入下一个第一线槽,往返缠绕形成线网。

14.进一步,导电辊组件下置时,第一导电辊的直径小于第一驱动辊的直径,同时,第一导电辊的直径小于导电辊组件上置时第一导电辊的直径,即导电辊组件下置时第一导电辊的直径明显小于第一驱动辊的直径,且导电辊组件不需要独立驱动,运转的加速、减速依靠线网作用力实现。

15.进一步,所述第一导电辊的表面设有导电层,金刚线往返缠绕于驱动辊组件、导电辊组件形成线网,且金刚线与导电层相对静止接触。

16.进一步,所述导电层沿着第一导电辊的长度方向延伸,实现线网稳定且均匀供电。

17.进一步,所述导电元件与高频脉冲电源的其一电极形成电流通路,电流经导电元件传递至导电辊组件,金刚线与导电层相对静止接触得到供电,所述工件与高频脉冲电源的另一电极形成电流通路,工件和金刚线接触形成电流通路产生电火花用于切割。

18.本发明的有益效果是:

19.1、采用四辊结构可增大线网夹角,减小驱动辊组件和导电辊组件受到的金刚线线网的合力,提高使用寿命,同时,有助于进一步增加线网数目,减小线网间距,增加单刀出片数量,提高切割效率,降低生产成本。

20.2、在四辊结构中,无论驱动辊组件还是导电辊组件位于下方,均位于金刚线下方两侧,不存在接收上层线网切割废料问题,避免被污染。

21.3、四辊结构增加了线网倾斜段两辊之间的距离,降低了金刚线跳线的可能性。

22.4、导电辊组件位于驱动辊组件上方时,导电辊组件同时起到导电和切割作用;导电辊组件位于驱动辊组件下方时,导电辊组件只起到导电作用,第一导电辊和第二导电辊可采用较小直径,两种情况均可增大线网夹角。

23.5、导电辊组件同时为线网中所有金刚线实现进电,有利于电流均匀稳定,放电效果一致性好,保证切割质量一致。

24.6、金刚线与导电层相对静止接触,减小了导电辊组件与金刚线之间摩擦力,减缓了磨损速度,有利于保证进电效果稳定可靠。

附图说明

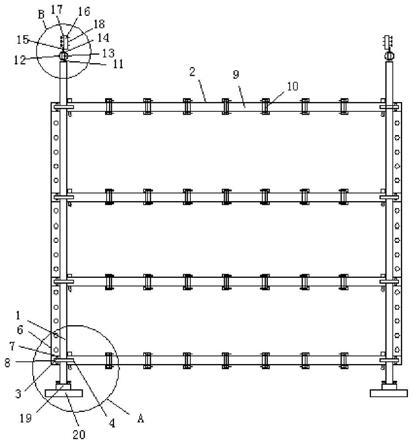

25.图1是本发明一种实施方式的整体结构示意图;

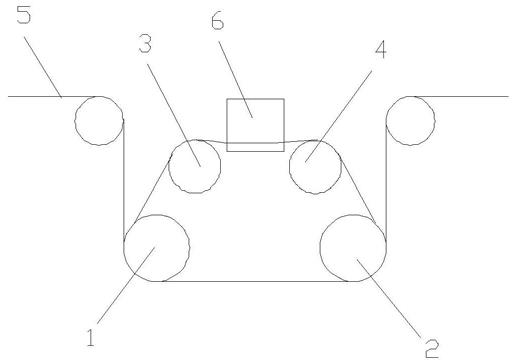

26.图2是本发明另一种实施方式的整体结构示意图;

27.图3是导电元件的结构示意图。

28.附图中:1-第一驱动辊、2-第二驱动辊、3-第一导电辊、4-第二导电辊、5-金刚线、6-工件、7-导电轮、8-导电滑环。

具体实施方式

29.为了使本领域的人员更好地理解本发明的技术方案,下面结合本发明的附图,对本发明的技术方案进行清楚、完整的描述,基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的其它类同实施例,都应属于本技术保护的范围。此外,以下实施例中提到的方向用词,例如“上”“下”“左”“右”等仅是参考附图的方向,因此,使用的方向用词是用来说明而非限制本发明创造。

30.实施例一:

31.如图1所示,一种用于金刚线多线切割机的放电四辊机构,包括驱动辊组件、导电辊组件和导电元件,金刚线往返缠绕于驱动辊组件、导电辊组件形成线网。由于所述驱动辊组件与导电辊组件沿着竖直方向间隔设置,增大线网的上下距离,增大切割空间,能够切割更大直径的工件,扩大加工范围。

32.所述驱动辊组件包括第一驱动辊1和第二驱动辊2,且第一驱动辊1和第二驱动辊2平行间隔设置且结构相同。所述导电辊组件包括第一导电辊3和第二导电辊4,且第一导电辊3和第二导电辊4平行间隔设置且结构相同。也就是说,第一驱动辊1、第二驱动辊2、第一导电辊3和第二导电辊4形成呈等腰梯形的四辊结构。采用四辊结构有助于增大第一驱动辊1、第二驱动辊2、第一导电辊3和第二导电辊4两侧线网的夹角,减小金刚线线网的合力,提高驱动辊组件与导电辊组件使用寿命和线网稳定性,同时,在金刚线线网合力减小的前提下,有助于进一步增加线网数目,减小线网间距,增加单刀出片数量,提高切割效率,降低生产成本。

33.如图1所示,所述导电辊组件位于驱动辊组件的上方时,第一导电辊3和第二导电辊4同时作为切割辊,也就是说,第一导电辊3和第二导电辊4同时起到切割和导电作用。此时,所述第一导电辊3的直径小于或等于第一驱动辊1的直径,同理,第二导电辊4的直径略小于或等于第二驱动辊2的直径,有助于减小第一导电辊3和第二导电辊4的跨距,提高线网的刚度,减小线网线弓,提高线网稳定性。图1中,所述第一导电辊3的直径为第一驱动辊1的直径的3/4-1,第一导电辊3和第二导电辊4除了承受进给力以外,还承受一定的金刚线线网的合力,但是,第一导电辊3、第二导电辊4对线网的把持力得到增强,避免金刚线5跳线扰乱线网。在其他的一些实施例中,相较于图1,所述第一导电辊3的直径可以进一步减小,优选的,所述第一导电辊3的直径为第一驱动辊1的直径的2/3-3/4,有助于减小金刚线线网对第一导电辊3、第二导电辊4的合力。

34.如图2所示,所述驱动辊组件位于导电辊组件的上方时,第一驱动辊1和第二驱动辊2同时作为切割辊,第一导电辊3和第二导电辊4仅起到导电作用。相较于原有的两辊、三辊式结构,对原有结构影响小。此时,第一导电辊3的直径小于导电辊组件上置时第一导电辊3的直径,即导电辊组件下置时第一导电辊3的直径明显小于第一驱动辊1的直径,同理,所述第二导电辊4的直径明显小于第二驱动辊2的直径。图1中,所述第一导电辊3的直径为第一驱动辊1的直径的1/5-1/3,此时,导电辊组件不需要独立驱动,运转的加速、减速依靠

线网作用力实现,即导电辊组件为从动导电辊组件。

35.综上所述,在四辊结构中,无论驱动辊组件还是导电辊组件位于下方时,均位于金刚线下方两侧,不存在接收上层线网切割废料问题,避免被污染。

36.实施例二:

37.如图1-图3所示,所述导电元件与导电辊组件滚动接触,为导电辊组件供电,且第一导电辊3和第二导电辊4处均设有导电元件,所述导电元件可采用导电滑环8与导电轮7机构,用于给第一导电辊3和第二导电辊4供电。由于第一导电辊3和第二导电辊4的结构相同,因此,以第一导电辊3为例说明具体结构。

38.所述第一导电辊3的表面设有导电层,且金刚线5与导电层滚动接触,减小了导电辊组件与金刚线5之间摩擦力,减缓了磨损速度,有利于保证进电效果稳定可靠。所述导电层沿着第一导电辊3的长度方向延伸,实现线网稳定且均匀供电。

39.所述导电元件与高频脉冲电源的其一电极形成电流通路,具体的,导电轮7与高频脉冲电源的其一电极形成电流通路,导电滑环8位于第一导电辊3上,电流经导电轮7、导电滑环8传递至导电辊组件,金刚线5与导电层相对静止接触得到供电,所述工件6与高频脉冲电源的另一电极形成电流通路,工件6和金刚线5接触形成电流通路产生电火花用于切割,由于电火花的作用,增加了放电刻蚀去除,提高了切割效率。

40.实施例三:

41.如图1、图2所示,所述第一驱动辊1上开设与其轴线相垂直的第一线槽,所述第二驱动辊2上开设与其轴线相垂直且与第一线槽相对应的第二线槽,所述第一导电辊3上开设与其轴线相垂直的第一过渡线槽,所述第二导电辊4上开设与其轴线相垂直且与第一过渡线槽相对应的第二过渡线槽。同时,所述第一线槽、第二线槽、第一过渡线槽和第二过渡线槽均平行且等间隔的设有多个,金刚线5沿着第一线槽、第二线槽、第一过渡线槽和第二过渡线槽走线,以满足多线切割机的线网要求。

42.具体的,所述线网包括位于驱动辊组件之间的第一平行线网、位于导电辊组件之间的第二平行线网,导电辊组件下置时,第一平行线网用于实现切割工件6,第二平行线网用于实现导电,导电辊组件上置时,导电辊组件既起到导电作用又起到切割作用,第二平行线网既用来实现切割又用来导电,同时,第一平行线网与第二平行线网在水平面的投影存在夹角。

43.所述驱动辊组件位于导电辊组件的上方时,金刚线5经第一导向轮改变方向后,首先导入第一驱动辊1上的第一线槽,平行导入第一导电辊3上的第一过渡线槽,经第一过渡线槽倾斜导入第二导电辊4上的第二过渡线槽,然后,经第二过渡线槽平行导入第二驱动辊2上的第二线槽,最后,金刚线5经第二线槽平行导入第一驱动辊1上的下一个第一线槽,平行导入第一导电辊3上的第一过渡线槽,如此往返缠绕,在第一驱动辊1、第二驱动辊2之间形成第一平行线网,用于切割工件6,在第一导电辊3、第二导电辊4之间形成第二平行线网。同时,第二平行线网相对于第一平行线网倾斜,即为线网倾斜段。

44.在其他一些实施例中,所述导电辊组件位于驱动辊组件的上方时,金刚线5首先导入第一驱动辊1上的第一线槽,经第一线槽倾斜导入第二驱动辊2上的第二线槽,然后,平行导入第二导电辊4上的第二过渡线槽,经第二过渡线槽平行导入第一导电辊3上的第一过渡线槽,最后,经第一过渡线槽平行导入第一驱动辊1上的下一个第一线槽,经第一线槽倾斜

导入第二驱动辊2上的第二线槽,如此往返缠绕,在第一驱动辊1、第二驱动辊2之间形成第一平行线网,在第一导电辊3、第二导电辊4之间形成第二平行线网,用于切割工件6。同时,第一平行线网相对于第二平行线网倾斜,即为线网倾斜段。

45.综上所述,四辊结构增加了线网倾斜段两辊之间的距离,降低了金刚线5跳线的可能性。

46.以上已将本发明做一详细说明,以上所述,仅为本发明之较佳实施例而已,不能限定本发明实施范围,即凡依本技术范围所作均等变化与修饰,皆应仍属本发明涵盖范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。