1.本发明涉及一种有机硅改性聚氨酯阻尼材料及其制备方法,属于聚氨酯弹性体改性技术领域。

背景技术:

2.近年来随着工业技术的不断发展,噪声和振动给人们带来了极大的困扰及危害。无论是在机械行业,航天航空,军事领域的噪声引起人们广泛关注。聚氨酯阻尼材料作为一种功能材料来达到吸振效果而被逐步开发。有机硅材料由于si-o键能高,键角和键长大于c-o的键角和键长使得其具有热稳定性、耐候性、低温柔顺性等优点,由于其自身结构限制,有机硅也有不好的性能例如拉伸强度较低、室温固化困难等缺点。有机硅来改性聚氨酯,可以使有机硅与聚氨酯各自优良的性能充分发挥,也能够弥补各自的性能缺陷。

3.目前,通过聚氨酯与其他高分子材料共混的方法已经得到许多学者的研究,向聚氨酯体系中填加填料可以有效改善材料的阻尼性能、力学性能、耐热性能等,但填料的形态也会对阻尼性能也有影响,填料形态及比例添加不当往往顾此失彼。通过接枝共混、嵌入等方式对聚氨酯阻尼性能直接研究的较少,这种方式可改善因加入填料的形态和尺寸对阻尼性能造成的影响。

4.专利202011369707.1公开了一种通过一步法制备了聚氨酯弹性体阻尼材料的方法,通过加入一定比例苯二甲酸制备聚酯多元醇,虽然阻尼性能有所提升,但一步法有反应不充分的缺陷。

技术实现要素:

5.本发明要解决的技术问题是,克服现有技术中的不足,提供一种有机硅改性聚氨酯阻尼材料,其具有较高的阻尼性能;本发明同时提供了简单易行的制备方法。

6.本发明所述的有机硅改性聚氨酯阻尼材料,包括a组分和b组分,

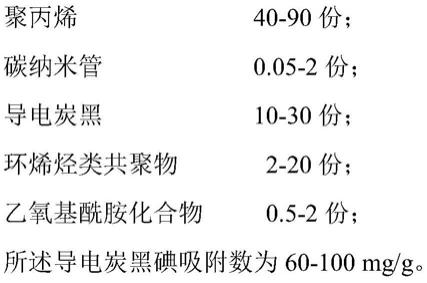

7.其中a组分包括以下质量百分数的原料:

8.40-72%聚醚型二醇,3-10%端羟基硅油,28-43%二异氰酸酯;

9.b组分为4-15%扩链剂。

10.优选的,聚醚二醇为聚氧化丙烯二醇、聚四亚甲基二醇或聚氧化乙烯二醇中的一种或多种。

11.优选的,聚醚二醇的数均分子量为2000-3000。

12.优选的,端羟基硅油分子量为1000-2000。

13.优选的,二异氰酸酯为二苯基甲烷二异氰酸酯(mdi)、二环己基甲烷二异氰酸酯(hmdi)或六亚甲基二异氰酸酯(hdi)中的一种或多种。

14.优选的,扩链剂为乙二醇(eg)、二乙二醇(deg)或1,4-丁二醇(bdo)中的一种或多种。

15.所述的有机硅改性聚氨酯阻尼材料的制备方法,包括以下步骤:

16.(1)称取定量的聚醚二醇、端羟基硅油装入三口烧瓶中,将三口烧瓶分别连接机械搅拌装置和抽真空设备,在110℃-130℃下脱水2-3小时,除去水分子等小分子低沸物,然后降温至60℃以下,将称量准确并预先熔化的二异氰酸酯倒入三口烧瓶中,待体系自然升温后设置在80-90℃反应,得到nco封端的预聚体;

17.(2)准确称取一定量的预聚体并在80-90℃下不断搅拌抽真空除去气泡,将称量好的扩链剂快速倒入预聚体中搅拌约2-3min,倒入已经预热的模具中,待形成凝胶后放入烘箱中硫化2小时,取出后室温固化一周后测试阻尼因子。

18.本发明通过将端羟基硅油引入到聚氨酯弹性体中,有机硅的引入,能够增加聚氨酯分子链柔顺性、使玻璃化转变温度降低、微相分离现象更明显、将材料的阻尼性能得到提升。

19.与现有技术相比,本发明具有以下有益效果:

20.(1)本发明采用两步法制备有机硅改性聚氨酯弹性体,使得各组分反应更加完全,克服了材料中成分不均匀导致的局部缺陷;

21.(2)本发明通过加入不同比例的端羟基硅油,将阻尼因子从0.362提升到0.378,阻尼性能得到提升;

22.(3)本发明所述的制备方法科学合理、简单易行,利于工业化生产。

具体实施方式

23.以下结合实施例对本发明做进一步说明,但本发明的保护范围不仅限于此,该领域专业人员对本发明技术方案所作的改变,均应属于本发明的保护范围内。

24.实施例1

25.聚醚型二醇53.4%

26.mdi 37%

27.bdo 9.6%

28.所述的聚酯型二醇数均分子量为2000,扩链剂为1,4-丁二醇(bdo),二异氰酸酯为mdi。

29.上述配方的r值为1.001。

30.制备工艺:称取定量的聚醚型二醇装入三口烧瓶中,将三口烧瓶分别连接机械搅拌装置和抽真空设备,在120

±

10℃下脱水2小时,除去水分子等小分子低沸物,然后降温至60℃以下,将称量准确并预先熔化的二异氰酸酯倒入三口烧瓶中,待体系自然升温后设置在80℃反应,得到nco封端的预聚体。

31.再准确称取一定量的预聚体并在85

±

5℃下不断搅拌抽真空除去气泡,将称量好的扩链剂快速倒入预聚体中搅拌2min倒入已经预热的模具中,待形成凝胶后放入烘箱中硫化2小时,取出后室温固化一周后测试阻尼因子。

32.实施例2

33.聚醚型二醇58.37%

34.mdi 29.83%

35.bdo 8.8%

36.羟基硅油3%

37.所述的聚酯型二醇数均分子量为3000,扩链剂为1,4-丁二醇(bdo),二异氰酸酯为mdi。

38.上述配方的r值为1。

39.制备工艺:称取定量的聚醚型二醇、端羟基硅油装入三口烧瓶中,将三口烧瓶分别连接机械搅拌装置和抽真空设备,在120

±

10℃下脱水2小时,除去水分子等小分子低沸物,然后降温至60℃以下,将称量准确并预先熔化的二异氰酸酯倒入三口烧瓶中,待体系自然升温后设置在80℃反应,得到nco封端的预聚体。

40.再准确称取一定量的预聚体并在85

±

5℃下不断搅拌抽真空除去气泡,将称量好的扩链剂快速倒入预聚体中搅拌3min,倒入已经预热的模具中,待形成凝胶后放入烘箱中硫化2小时,取出后室温固化一周后测试阻尼因子。

41.实施例3

42.聚醚型二醇65.93%

43.mdi 23.02%

44.eg 6.05%

45.羟基硅油5%

46.所述的聚酯型二醇数均分子量为2000,扩链剂为乙二醇(eg),二异氰酸酯为mdi。

47.上述配方的r值为1.003。

48.制备工艺:称取定量的聚醚型二醇、端羟基硅油装入三口烧瓶中,将三口烧瓶分别连接机械搅拌装置和抽真空设备,在120

±

10℃下脱水2小时,除去水分子等小分子低沸物,然后降温至60℃以下,将称量准确并预先熔化的二异氰酸酯倒入三口烧瓶中,待体系自然升温后设置在80℃反应,得到nco封端的预聚体。

49.再准确称取一定量的预聚体并在85

±

5℃下不断搅拌抽真空除去气泡,将称量好的扩链剂快速倒入预聚体中搅拌2min,倒入已经预热的模具中,待形成凝胶后放入烘箱中硫化2小时,取出后室温固化一周后测试阻尼因子。

50.实施例4

51.聚醚型二醇64.5%

52.hdi 19.8%

53.deg 7.7%

54.羟基硅油8%

55.所述的聚酯型二醇数均分子量为2000,二异氰酸酯为六亚甲基二异氰酸酯(hdi),扩链剂为二乙二醇(deg)。

56.上述配方的r值为1.004。

57.制备工艺:称取定量的聚醚型二醇、端羟基硅油装入三口烧瓶中,将三口烧瓶分别连接机械搅拌装置和抽真空设备,在120

±

10℃下脱水2小时,除去水分子等小分子低沸物,然后降温至60℃以下,将称量准确并预先熔化的二异氰酸酯倒入三口烧瓶中,待体系自然升温后设置在80℃反应,得到nco封端的预聚体。

58.再准确称取一定量的预聚体并在85

±

5℃下不断搅拌抽真空除去气泡,将称量好的扩链剂快速倒入预聚体中搅拌3min,倒入已经预热的模具中,待形成凝胶后放入烘箱中硫化2小时,取出后室温固化一周后测试阻尼因子。

59.对比例1

60.聚醚型二醇51.8%

61.mdi 35.9%

62.bdo 9.3%

63.羟基硅油3%

64.所述的聚酯型二醇数均分子量为2000,扩链剂为1,4-丁二醇(bdo),二异氰酸酯为mdi。

65.上述配方的r值为1.001。

66.制备工艺:称取定量的聚醚型二醇、羟基硅油装入三口烧瓶中,将三口烧瓶分别连接机械搅拌装置和抽真空设备,在120

±

10℃下脱水2小时,除去水分子等小分子低沸物,然后降温至60℃以下,将称量准确并预先熔化的二异氰酸酯倒入三口烧瓶中,待体系自然升温后设置在80℃反应,得到nco封端的预聚体。

67.再准确称取一定量的预聚体并在85

±

5℃下不断搅拌抽真空除去气泡,将称量好的扩链剂快速倒入预聚体中搅拌2min倒入已经预热的模具中,待形成凝胶后放入烘箱中硫化2小时,取出后室温固化一周后测试阻尼因子。

68.对比例2

69.聚醚型二醇50.7%

70.mdi 35.2%

71.bdo 9.1%

72.羟基硅油5%

73.所述的聚酯型二醇数均分子量为2000,扩链剂为1,4-丁二醇(bdo),二异氰酸酯为mdi。

74.上述配方的r值为1.001。

75.制备工艺:称取定量的聚醚型二醇、羟基硅油装入三口烧瓶中,将三口烧瓶分别连接机械搅拌装置和抽真空设备,在120

±

10℃下脱水2小时,除去水分子等小分子低沸物,然后降温至60℃以下,将称量准确并预先熔化的二异氰酸酯倒入三口烧瓶中,待体系自然升温后设置在80℃反应,得到nco封端的预聚体。

76.再准确称取一定量的预聚体并在85

±

5℃下不断搅拌抽真空除去气泡,将称量好的扩链剂快速倒入预聚体中搅拌2min倒入已经预热的模具中,待形成凝胶后放入烘箱中硫化2小时,取出后室温固化一周后测试阻尼因子。

77.对比例3

78.聚醚型二醇49.1%

79.mdi 34.1%

80.bdo 8.8%

81.羟基硅油8%

82.所述的聚酯型二醇数均分子量为2000,扩链剂为1,4-丁二醇(bdo),二异氰酸酯为mdi。

83.上述配方的r值为1.001。

84.制备工艺:称取定量的聚醚型二醇、羟基硅油装入三口烧瓶中,将三口烧瓶分别连

接机械搅拌装置和抽真空设备,在120

±

10℃下脱水2小时,除去水分子等小分子低沸物,然后降温至60℃以下,将称量准确并预先熔化的二异氰酸酯倒入三口烧瓶中,待体系自然升温后设置在80℃反应,得到nco封端的预聚体。

85.再准确称取一定量的预聚体并在85

±

5℃下不断搅拌抽真空除去气泡,将称量好的扩链剂快速倒入预聚体中搅拌2min倒入已经预热的模具中,待形成凝胶后放入烘箱中硫化2小时,取出后室温固化一周后测试阻尼因子。

86.对比实施例1-4表明,不同异氰酸酯、不同扩链剂、不同比例的羟基硅油均可反应。现对实施例1进行研究,同比例聚醚型二醇、mdi、bdo,加入不同比例羟基硅油,即对比例1-3。

87.对实施例1,对比例1-3所得的有机硅改性聚氨酯阻尼材料进行对比,由动态力学分析法,直接测出阻尼损耗因子和温度(tanδ-t)来判断材料的阻尼性能好坏,其中,tanδ值越大,tanδ≥0.3的温度范围越大,则材料具有较好的阻尼性能。表1为羟基硅油加入量对力学性能的影响,表2为羟基硅油的含量对动态力学性能影响的数据表。

88.表1羟基硅油加入量对力学性能的影响

89.名称羟基硅油含量/%拉伸强度/mpa断裂伸长率%实施例10%4.28316对比例13%4.72347对比例25%4.91392对比例38%5.23384

90.表2羟基硅油的含量对动态力学性能影响的数据表

91.名称羟基硅油含量/%tanδtanδ≥0.3温度范围/℃实施例10%0.36260.08/90.19对比例13%0.36953.94/90.57对比例25%0.37452.72/91.82对比例38%0.37850.43/91.82

92.由表1可看出,随着羟基硅油的量增加,材料的拉伸强度也逐渐增大,而断裂伸长率却先增加后降低,分析原因是因为一方面羟基硅油的加入使软硬段间可以形成更多的氢键,提高了分子之间作用力使拉伸强度变大,另一方面羟基硅油会使软硬段间相溶性下降,降低拉伸强度,综合效果最终表现为拉伸强度提高。羟基硅油中si-o键具有很好的柔顺性,能提高断裂伸长率,但是当羟基硅油超过一定含量时,一定程度阻碍了微相分离,所以断裂伸长率表现为下降的趋势。

93.由表2可看出,随着羟基硅油含量的增加,材料的阻尼损耗因子最大值由0.362提升至0.378。分析认为,当羟基硅油被嵌入到聚氨酯中,si-ch3和si-o键数量增加,si-o使得柔顺性增加,同时软段和硬段相对运动时会增加额外的磨擦,更多的能量被耗散出去,更少的能量被储存起来,阻尼损耗因子上升,阻尼性能得到了改善。

94.以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的

具体实施方式等记载可以用于解释权利要求的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。