1.本发明涉及一种可膨胀聚合物微球的改性方法,具体是涉及一种采用丙烯酸基团单体在可膨胀聚合物微球表面共聚合制备复合微球的方法。

背景技术:

2.可膨胀聚合物微球是采用热塑性聚合物内包低沸点烷烃等化合物制备而成,其受热温度高于聚合物玻璃化温度和烷烃沸点时,烷烃发生气化使聚合物微球体积发生膨胀,根据聚合物和烷烃不同特性,微球体积可膨胀至原体积的几倍甚至几十倍;利用其这种特性,工业上可作为发泡填充材料在涂料、油墨、塑料、木塑粉等领域广泛应用,实现产品降低密度和同体积下减重效果。

3.可膨胀聚合物微球的制备技术方法在国内外一些文献资料中都有提及,基本都是采用丙烯腈、甲基丙烯腈、丙烯酸酯类、丙烯酸、偏氯乙烯等单体与低沸点烷烃类化合物在分散剂保护体系中进行自由基悬浮聚合制备,通过不同的单体比例、不同低沸点烷烃化合物、不同分散体系以及聚合工艺条件变化来实现制备具有不同特性的可膨胀聚合物微球。

4.关于可膨胀聚合物微球的制备技术方法,一些相关文献资料摘要如下:

5.专利us 6,613,810 b1,公开了一种膨胀微球及其制备方法,主要采用丙烯酸类单体和低沸点烷烃在水相分散保护体系下进行自由基悬浮聚合,制备出的粒子粒径范围在3-100微米间,粒径分布最大偏差为1.5%,制备过程中采用了高速剪切分散设备来进行分散油相液滴,实现单体液滴尺寸及分布的控制。

6.专利us 9,062,170 b2,公开了一种热膨胀微球制备方法,该方法采用丙烯腈、甲基丙烯腈、丙烯酸酯类、丙烯酸和低沸点烷烃为主要原料,通过控制原料配比制备出的热膨胀聚合物微球耐温性能达到185℃,可适用于较高温度段产品的加工制备。

7.专利cn 111511821 a,树脂组合物、成形体和热膨胀微球(日本松本油脂制药株式会社),该方法制备的热膨胀微球树脂表面没有毛刺,主要在于制备热塑性树脂聚合物时包含n-取代马来酰亚胺和甲基丙烯腈为主要成分的腈系单体,甲基丙烯酸异冰片酯和低沸点烷烃选择碳数为8或者碳数4-7和9以上的各一种,所制备的产品主要用于建材、汽车密封材料、壁纸、鞋底和铺地材料。

8.专利cn 100436562 c,热发泡性微球体及其制造方法(株式会社吴羽),该方法采用加入含有乙烯基、甲基丙烯酰基及烯丙基有机硅单体进行共聚,改善所制备的热塑性聚合物微球的相互粘并现象,产品应用中有着更好的分散效果,能够很好的应用于要求表面性和平滑性的涂料、壁纸、油墨领域。

9.专利cn 107532065 b,热膨胀微球及其用途(日本松本油脂制药株式会社),公开了一种制备耐热性和耐溶剂性优异的热膨胀微球及其用途,其关键技术在于热塑性树脂外壳制备原料必须含有甲基丙烯腈的腈系单体、含羧基的单体和具有与羧基反应的基团的单体,并且限定了各种单体相应的比例区间,通过该工艺技术制备的热膨胀微球耐温性能达到190℃以上,同时具有较好的耐溶剂性能。

10.研究论文“水相添加剂对热可膨胀聚合物微球颗粒结构和膨胀特性的研究”,(vol 66no.11,november 2015,化工学报),论文报道了采用偏氯乙烯、丙烯腈、甲基丙烯酸甲酯和戊烷进行悬浮聚合,考察了氯化钠、柠檬酸和重铬酸钾水相添加剂对聚合物微球颗粒结构和膨胀特性的影响,结果表明该三种添加剂均能降低聚合过程中形成难膨胀聚合物细微粒子的作用,优化出添加剂的添加量为氯化钠4%,柠檬酸2.5%-5.0%,重铬酸钾0.05%-0.1%。

11.通过专利文献资料中所述的技术制备方法制备出的热膨胀聚合物微球,我们通过实验发现聚合物微球均具有一定的膨胀效果,但在聚合过程中存在微球粒径分布较宽、细微颗粒较多和粒子之间粘并聚集的现象,从而导致最终产品白度较差,应用过程中分散性差、发泡不均匀、膨胀倍率变差等问题,很大程度上限制了产品的应用范围;同时通过检测发现滤液中丙烯腈残留量较高,一方面造成浪费,另一方面给废液处理带来不安全因素和更大压力。

技术实现要素:

12.本发明的目的是克服上述背景技术中的不足,提供一种丙烯酸基团改性可膨胀聚合物微球的制备方法,该方法应能使聚合物微球之间不发生粘并聚集现象,并且最终产品具有很好的白度、易分散性和发泡效果,可作为发泡剂应用于pvc鞋材、墙纸涂料、发泡油墨、木塑粉等领域。

13.本发明的技术方案是:

14.一种丙烯酸基团改性可膨胀聚合物微球的制备方法,包括以下步骤:

15.1)向高速均质容器中加入分散介质、添加剂、分散剂,搅拌溶解均匀,形成分散相体系;向另一容器中加入反应单体、烷烃化合物、引发剂,搅拌溶解均匀,形成油相体系;把油相体系加入分散相体系的高速均质容器中,进行高速搅拌均质,使油相均匀分散在分散相体系中,形成油相液滴混合液体系;

16.2)丙烯酸基团单体乳液制备:向高速均质容器中加入水和乳化剂,搅拌溶解均匀,然后加入用来改性的丙烯酸基团单体,进行高速分散乳化,形成丙烯酸基团单体乳液;

17.3)将步骤1)制备的油相液滴混合液体系转入带有滴加装置的反应容器中,搅拌并加热,再控温反应一段时间,通过滴加装置滴加步骤2)制备的丙烯酸基团单体乳液,控制合适滴加速度,在聚合物微球表面进行聚合反应;

18.4)滴加完毕,继续保温反应一段时间,再升温至80-95℃,熟化0.5-2小时,降温后过滤、干燥、筛分后,得到丙烯酸基团改性可膨胀聚合物微球粉体;

19.所述分散介质、添加剂、分散剂、反应单体、烷烃化合物、引发剂、水、乳化剂、丙烯酸基团单体的重量份比例为400:20.05-102:41-81:40-160:8-25:0.4-3.2:85-135:0.2-1:6-24。

20.所述步骤1)中的分散介质为水、甲醇、乙醇、异丙醇中的一种或任意比例的几种混合。

21.所述步骤1)中的添加剂为氯化钠、亚硝酸钠、水杨酸钠、柠檬酸、重铬酸钾中的一种或任意比例的几种混合。

22.所述步骤1)中的分散剂为焦磷酸镁、氢氧化镁、聚乙烯醇、二氧化硅、十二烷基苯

磺酸钠、脂肪醇聚氧乙烯醚硫酸钠中的一种或任意比例的几种混合。

23.所述步骤1)中的反应单体为丙烯腈、甲基丙烯腈、甲基丙烯酸甲酯、甲基丙烯酸丁酯、丙烯酸丁酯、甲基丙烯酸异冰片酯、二甲基丙烯酸二乙醇酯、三羟甲基丙烷三丙烯酸酯、丙烯酸、甲基丙烯酸、偏氯乙烯中的一种或任意比例的几种混合。

24.所述步骤1)中的烷烃化合物为丁烷、戊烷、己烷、正庚烷、辛烷、壬烷、癸烷、十一烷、十二烷、氟氯烷中的一种或任意比例的几种混合;

25.所述步骤1)中的引发剂为偶氮二异丁腈、偶氮二异庚腈、过氧化月桂酰、过氧化苯甲酰、叔丁基过氧化氢中的一种或任意比例的几种混合。

26.所述步骤2)中的乳化剂为琥珀基磺酸钠、十二烷基苯磺酸钠、十二烷基硫酸钠、壬基酚聚氧乙基醚硫酸钠以及脂肪醇聚氧乙烯醚硫酸铵中的一种或任意比例的几种混合。

27.所述步骤2)中的丙烯酸基团单体为甲基丙烯酸甲酯、甲基丙烯正丁酯、丙烯酸丁酯、丙烯酸异辛酯、甲基丙烯酸异冰片酯、甲基丙烯酸、三羟甲基丙烷三丙烯酸酯中的一种或任意比例的几种混合。

28.所述步骤3)中,加热温度为60-62℃,控制温反应时间13-15小时,滴加速度为1.2-1.8g/min;所述步骤4)中,在62-65℃时保温反应4-6小时。

29.本发明的有益效果是:

30.本发明的主要原理是采用丙烯腈等反应单体与低沸点烷烃化合物在分散介质中经分散剂保护下搅拌分散形成球形液滴,再进行自由基引发悬浮聚合,聚合反应到一定程度后滴加丙烯酸基团单体乳液,使丙烯酸基团单体在与聚合物微球表面活性官能团进一步发生聚合反应,形成聚丙烯酸酯微球薄层壳,这层薄壳聚合物能有效减少聚合物微球之间的粘并聚集,保持聚合物微球单个结构完整的形态和壳体厚度均匀,含有较大比例丙烯腈聚合物微球被薄层壳包覆其中,最终产物外观展现的是这聚合物微球薄层壳白色,明显提高产品的白度;同时丙烯酸基团单体还能与分散介质中残留的少量丙烯腈单体进行聚合反应,生成没有毒性的聚合物,有效降低了分散介质中丙烯腈的残留量,降低了后期滤液的处理成本和提高了人员过程操作安全性;由于采用的丙烯酸基团单体与丙烯腈单体形成的结构聚合物韧性差异不很大,并且丙烯酸基团单体用量相比反应单体比例很少,因此这丙烯酸基团薄层壳聚合物不会对聚合物微球的韧性有明显影响,即不会影响产物的的热发泡膨胀效果。

具体实施方式

31.我们通过大量实验和技术分析发现影响产品性能的一些关键因素,因为基本制备热可膨胀聚合物微球均需采用丙烯腈单体,通过使用该单体制备的聚合物具有较低的玻璃化温度和较好的韧性,但同时聚合过程中存在微球粒子间容易粘并聚集、树脂聚合物颜色发黄和产物中丙烯腈残留量较高的现象,并且随着丙烯腈单体用量比例的增加,聚合过程中聚合物微球粒子粘并更严重,聚合物树脂颜色更黄,丙烯腈残留量也更高。

32.因此,我们对此问题进行了大量实验和技术研究,一方面要不影响聚合物微球的膨胀韧性和耐温性,另一方面要避免聚合过程中聚合物微球粒子间的粘并聚集,提高最终产品的白度,使丙烯腈单体反应更完全,滤液中残留量更低。

33.本发明的主要创新点在于:在聚合过程中间采用丙烯酸基团单体对聚合物微球表

面进行聚合改性,在聚合物微球表面形成丙烯酸基团聚合物薄壳结构,很好地解决了聚合过程中粒子粘并聚集问题和提高了最终产品的白度,降低了滤液中丙烯腈的残留量,产物的热膨胀效果不受影响,这种制备工艺技术方法尚未见文献报道。

34.除特别标明外,本发明涉及的配比、用量及其百分含量均以重量计。

35.实施例1

36.一种丙烯酸基团改性可膨胀聚合物微球的制备方法,包括以下步骤:

37.1)向高速均质容器中加入水400克、氯化钠60克、亚硝酸钠1.0克、十二烷基苯磺酸钠1.0克、氢氧化镁50克,搅拌溶解均匀,形成分散相体系;向另一容器中加入丙烯腈59.5克、甲基丙烯酸甲酯20克、二甲基丙烯酸乙二醇酯0.5克、正庚烷20克、偶氮二异丁腈1.0克,搅拌溶解均匀,形成油相体系;把油相体系加入装有分散相体系中的高速均质容器中,进行高速搅拌均质,均质转速8000转/分,使油相均匀分散在分散相体系中,形成油相液滴混合液体系;

38.2)丙烯酸基团单体乳液制备:向高速均质容器中加入水85克、脂肪醇聚氧乙烯醚硫酸钠0.45克,搅拌溶解均匀,再加入丙烯酸丁酯2克与甲基丙烯酸甲酯11克的混合单体,用高速均质机进行乳化,均质转速6000转/分,形成稳定的丙烯酸基团单体乳液;

39.3)将步骤1)制备的油相液滴混合液体系加入带有滴加装置的反应器中,搅拌后加热升温至61℃,控温反应15小时,通过滴加装置滴加丙烯酸基团单体乳液,滴加速度为1.5g/min;

40.4)滴加完毕,控温62℃继续反应5小时,再升温至90℃,熟化1小时,降温后经过过滤、干燥、筛分,得到丙烯酸基团改性可膨胀聚合物微球粉体。

41.实施例2

42.一种丙烯酸基团改性可膨胀聚合物微球的制备方法,包括以下步骤:

43.1)向高速均质容器中加入水400克、氯化钠44克、重铬酸钾0.05克、十二烷基苯磺酸钠1.0克、二氧化硅40克,搅拌溶解均匀,形成分散相体系;向另一容器中加入丙烯腈21.8克、甲基丙烯酸甲酯18克、二甲基丙烯酸乙二醇酯0.2克、正庚烷8克、偶氮二异丁腈0.4克,搅拌溶解均匀,形成油相体系;把油相体系加入装有分散相体系中的高速均质容器中,进行高速搅拌均质,均质转速8000转/分,使油相均匀分散在分散相体系中,形成油相液滴混合液体系;

44.2)丙烯酸基团单体乳液制备:向高速均质容器中加入水85克、脂肪醇聚氧乙烯醚硫酸钠0.2克,搅拌溶解均匀,再加入甲基丙烯酸甲酯6克,用高速均质机6000转/分进行乳化,形成稳定的丙烯酸基团单体乳液;

45.3)将步骤1)制备的油相液滴混合液体系加入带有滴加装置的反应器中,搅拌后加热升温至62℃,控温反应13小时,通过滴加装置滴加丙烯酸基团单体乳液,滴加速度为1.2g/min;

46.4)滴加完毕,控温62℃继续反应4小时,再升温至95℃,熟化0.5小时,降温后经过过滤、干燥、筛分,得到丙烯酸基团改性可膨胀聚合物微球粉体。

47.实施例3

48.一种丙烯酸基团改性可膨胀聚合物微球的制备方法,包括以下步骤:

49.1)向高速均质容器中加入水400克、氯化钠100克、柠檬酸2.0克、脂肪醇聚氧乙烯

醚硫酸钠1.0克、氢氧化镁54克,搅拌溶解均匀,形成分散相体系;向另一容器中加入丙烯腈68.5克、甲基丙烯酸甲酯15克、三羟甲基丙烷三丙烯酸酯0.5克、戊烷25克、偶氮二异丁腈1.2克,搅拌溶解均匀,形成油相体系;把油相体系加入装有分散相体系中的高速均质容器中,进行高速搅拌均质,均质转速8000转/分,使油相均匀分散在分散相体系中,形成油相液滴混合液体系;

50.2)丙烯酸基团单体乳液制备:向高速均质容器中加入水90克、脂肪醇聚氧乙烯醚硫酸钠0.6克,搅拌溶解均匀,再加入甲基丙烯酸甲酯9克与丙烯酸异辛酯1克的混合单体,用高速均质机6000转/分进行乳化,形成稳定的丙烯酸基团单体乳液;

51.3)将步骤1)制备的油相液滴混合液体系加入带有滴加装置的反应器中,搅拌后加热升温至60℃,控温反应15小时,通过滴加装置滴加丙烯酸基团单体乳液,滴加速度为1.8g/min;

52.4)滴加完毕,控温62℃继续反应5小时,再升温至80℃,熟化2小时,降温后经过过滤、干燥、筛分,得到丙烯酸基团改性可膨胀聚合物微球粉体。

53.实施例4

54.一种丙烯酸基团改性可膨胀聚合物微球的制备方法,包括以下步骤:

55.1)向高速均质容器中加入水400克、氯化钠20克、重铬酸钾0.05克、氢氧化镁46克、聚乙烯醇2.0克,搅拌溶解均匀,形成分散相体系;向另一容器中加入丙烯腈67.6克、甲基丙烯酸甲酯67.6克、二甲基丙烯酸乙二醇酯0.8克、异戊烷24克、偶氮二异丁腈3.2克,搅拌溶解均匀,形成油相体系;把油相体系加入装有分散相体系中的高速均质容器中,进行高速搅拌均质,均质转速8000转/分,使油相均匀分散在分散相体系中,形成油相液滴混合液体系;

56.2)丙烯酸基团单体乳液制备:向高速均质容器中加入水135克、脂肪醇聚氧乙烯醚硫酸钠1.0克,搅拌溶解均匀,再加入甲基丙烯酸正丁酯14.4克与甲基丙烯酸甲酯9.6克的混合单体,用高速均质机6000转/分进行乳化,形成稳定的丙烯酸基团单体乳液;

57.3)将步骤1)制备的油相液滴混合液体系加入带有滴加装置的反应器中,搅拌后加热升温至62℃,控温反应14小时,通过滴加装置滴加丙烯酸基团单体乳液,滴加速度为1.5g/min;

58.4)滴加完毕,控温63℃继续反应6小时,再升温至90℃,熟化1小时,降温后经过过滤、干燥、筛分,得到丙烯酸基团改性可膨胀聚合物微球粉体。

59.实施例5

60.一种丙烯酸基团改性可膨胀聚合物微球的制备方法,包括以下步骤:

61.1)向高速均质容器中加入水400克、氯化钠60克、亚硝酸钠1.0克、十二烷基苯磺酸钠1.0克、氢氧化镁80克,搅拌溶解均匀,形成分散相体系;向另一容器中加入偏氯乙烯85.8克、丙烯腈34克、甲基丙烯酸甲酯40克、二甲基丙烯酸乙二醇酯0.2克、正庚烷20克、偶氮二异丁腈1.0克,搅拌溶解均匀,形成油相体系;把油相体系加入装有分散相体系中的高速均质容器中,进行高速搅拌均质,均质转速8000转/分,使油相均匀分散在分散相体系中,形成油相液滴混合液体系;

62.2)丙烯酸基团单体乳液制备:向高速均质容器中加入水86克、脂肪醇聚氧乙烯醚硫酸钠0.5克,搅拌溶解均匀,再加入丙烯酸丁酯2克与甲基丙烯酸甲酯22克的混合单体,用高速均质机5000转/分进行乳化,形成稳定的丙烯酸基团单体乳液;

63.3)将步骤1)制备的油相液滴混合液体系加入带有滴加装置的反应器中,搅拌后加热升温至62℃,控温反应14小时,通过滴加装置滴加丙烯酸基团单体乳液,滴加速度为1.5g/min;

64.4)滴加完毕,控温65℃继续反应4小时,再升温至90℃,熟化1小时,降温后经过过滤、干燥、筛分,得到丙烯酸基团改性可膨胀聚合物微球粉体。

65.比较例

66.向高速均质容器中加入水400克、氯化钠60克、亚硝酸钠1.2克、十二烷基苯磺酸钠1.0克、氢氧化镁50克,搅拌溶解均匀形成分散相体系;另一容器中加入丙烯腈59.5克、甲基丙烯酸甲酯20克、二甲基丙烯酸乙二醇酯0.5克、正庚烷20克、偶氮二异丁腈1.0克,搅拌溶解均匀形成油相体系;把油相体系加入分散相体系中,进行高速搅拌均质,均质转速8000转/分,形成稳定的混合相液,油相球形液滴均匀分散在分散相体系中,把上述混合相液加入反应器中,搅拌,加热升温至62℃,控温反应18小时,然后升温至90℃,反应1小时,反应结束,降温后过滤、干燥、筛分得产物热可膨胀聚合物微球粉体。

67.结论:

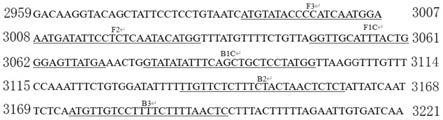

68.实施例与比较例产物检测数据结果见下表:

[0069][0070]

通过上述数据结果对比,我们可以发现采用本发明的技术方案制备的丙烯基团改性可膨胀聚合物微球粉体粒子粘并聚集量明显减少,粉体白度提高很多,滤液中残留丙烯腈量大幅降低;同时粉体滑爽性也明显改善,在应用中体现出更好的易分散效果。

[0071]

本发明通过上述技术方案成功制备出丙烯酸基团改性可膨胀聚合物微球,制备过程中明显观察不到聚合物微球间粘并聚集现象,通过显微镜观测膨胀聚合物微球形貌规整,最终产物外观明显变白,过滤后分散介质中残留的丙烯腈含量也大幅度降低,并且相同条件下对丙烯酸基团改性可膨胀聚合物微球热发泡膨胀测试,其膨胀倍率和均匀性都较好;这种丙烯酸基团改性可膨胀聚合物微球的制备方法尚未有文献资料提及,制备技术具有创造性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。