一种长输油气管道修复用smc及施工方法

技术领域

1.本发明涉及复合材料领域,具体涉及一种长输油气管道修复用smc及施工方法。

背景技术:

2.长输油气管道缺陷的非焊接修复技术分为a型套筒、环氧钢套筒、打磨、复合材料等多种方式,其中复合材料修复技术因施工效率高、材料价格低、修复结构强度高等优点而广泛应用于管道修复现场。复合材料修复技术主要有湿缠绕法、预浸渍法、预成型法三种成型方式,三种技术的工艺及特点如下:1.湿缠绕法:将碳纤维复合材料人工缠绕在管道外部,树脂固化后复合材料与缺陷管道紧密结合、协同变形,合理分布缺陷管道应力,从而起到补强目的。2.预浸渍法:将树脂与纤维在工厂提前预制成预浸料,其本身树脂基本未固化,具备一定粘度,现场安装只需将修复层缠绕到缺陷管体表面,然后加热树脂固化成型即可。3.预成型法:将复合材料修复层在工厂预制成成品,现场安装时只需用粘合剂将修复层缠绕到管体上即可。

3.片状模塑料(sheet moulding compound,smc)为新兴材料,近年来已实现批量化、规模化的应用,逐渐成为我国管道修复行业的主角。目前常用复合材料修复的管道缺陷中,采用smc复合材料的修复层质量最为稳定,且具有质量轻、强度高、耐候性强、价格低、安装便捷、绝缘性能优良、阻燃性号、使用寿命长等优点。我国长输油气管道维抢修及修复行业发展迅速,但新产品的smc片材加工生产及修复施工工艺却相对落后,国内管道现场修复尚未普及。同时由于管道行业修复的特殊操作环境、高强度补强、特殊弹性模量等物性特点,传统生产工艺制作的smc无法满足修复施工要求。

4.但现有技术存在由于管道行业修复的特殊操作环境、高强度补强、特殊弹性模量等物性特点,传统生产工艺制作的smc无法满足修复施工要求的问题。

技术实现要素:

5.针对现有技术中的缺陷,本技术的目的是,通过提供一种长输油气管道修复用smc及施工方法及系统,解决了现有技术中存在由于管道行业修复的特殊操作环境、高强度补强、特殊弹性模量等物性特点,传统生产工艺制作的smc无法满足修复施工要求的技术问题。达到了得到针对长输油气管道修复施工专用的修复材料片材,并且韧性高、耐候性强、耐磨性好,能够按照待修复管道特性进行缺陷信息的修复施工,为管道维抢修行业提供一种管道修复的新思路,增强管道修复业务能力,大幅提升管道本质安全水平的技术效果。

6.本技术提供一种长输油气管道修复用smc及施工方法,其中,所述方法包括:s100:根据管道缺陷信息制作模胚;s200:按照第一预定比例关系配制复配型环氧树脂;s300:按照第二预定比例关系配制复配型固化剂,并将配制好的所述复配型固化剂放入第一设备中预热备用;s400:对所述模胚按照第一预定规则打液体石蜡;s500:将所述复配型固化剂和所述复配型环氧树脂混合均匀,放入所述第一设备中稳定,制得smc树脂糊;s600:取无碱玻璃纤维短切毡,通过所述smc树脂糊进行毡浸渍,将完成毡浸渍的所述无碱玻璃纤维短切毡

收集成卷;s700:将成卷的所述无碱玻璃纤维短切毡转移到打蜡处理后的所述模胚中展开铺平,作为第一层毡,取一定量的所述smc树脂糊浇注至所述第一层毡表面,铺放双向玻璃纤维布,作为第二层布,再次浇注smc树脂糊浇注至所述第二层布表面;s800:重复s600-s700,获得满足预定片材厚度的修复成品smc;s900:通过所述修复成品smc进行所述管道缺陷信息的修复施工。

7.本技术中提供的一个或多个技术方案,至少具有如下技术效果或优点:

8.由于采用了制作模胚,配制复配型环氧树脂和复配型固化剂,并预热备用,进一步,对模胚打液体石蜡,将所述复配型固化剂和所述复配型环氧树脂混合均匀,放入特定设备中稳定,制得smc树脂糊,取无碱玻璃纤维短切毡,通过smc树脂糊进行毡浸渍,完成毡浸渍后,将无碱玻璃纤维短切毡收集成卷,将成卷的无碱玻璃纤维短切毡转移到打蜡处理后的模胚中作为第一层毡,之后取一定量的所述smc树脂糊浇注至第一层毡表面,铺放双向玻璃纤维布作为第二层布,再次浇注smc树脂糊浇注至所述第二层布表面,重复上述铺放过程,达到预定标准之后获得修复成品smc,使用修复成品smc进行所述管道缺陷信息的修复施工的技术方案。基于此,能够构建一种长输油气管道修复用smc及施工方法,达到了得到针对长输油气管道修复施工专用的修复材料片材,并且韧性高、耐候性强、耐磨性好,能够按照待修复管道特性进行缺陷信息的修复施工,为管道维抢修行业提供一种管道修复的新思路,增强管道修复业务能力,大幅提升管道本质安全水平的技术效果。

9.上述说明仅是本技术技术方案的概述,为了能够更清楚了解本技术的技术手段,而可依照说明书的内容予以实施,并且为了让本技术的上述和其它目的、特征和优点能够更明显易懂,以下特举本技术的具体实施方式。

附图说明

10.通过阅读参照以下附图对非限制性实施例所做的详细描述,本发明的其它特征、目的和优点将会变得更明显:

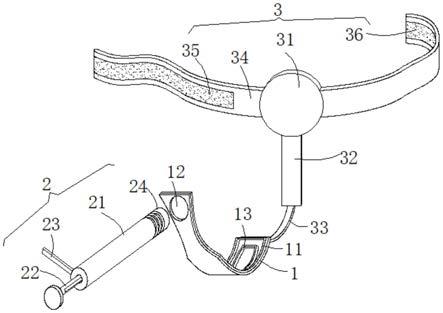

11.图1为本技术实施例一种长输油气管道修复用smc及施工方法的流程示意图;

12.图2为本技术实施例一种长输油气管道修复用smc及施工方法中的进行管道修复施工的流程示意图。

具体实施方式

13.本技术通过提供一种长输油气管道修复用smc及施工方法及系统,解决了现有技术中存在由于管道行业修复的特殊操作环境、高强度补强、特殊弹性模量等物性特点,传统生产工艺制作的smc无法满足修复施工要求的技术问题。达到了得到针对长输油气管道修复施工专用的修复材料片材,并且韧性高、耐候性强、耐磨性好,能够按照待修复管道特性进行缺陷信息的修复施工,为管道维抢修行业提供一种管道修复的新思路,增强管道修复业务能力,大幅提升管道本质安全水平的技术效果。

14.下面,将参考附图详细的描述根据本技术的示例实施例。显然,所描述的实施例仅是本技术的一部分实施例,而不是本技术的全部实施例,应理解,本技术不受这里描述的示例实施例的限制。

15.片状模塑料(sheet moulding compound,smc)为新兴材料,近年来已实现批量化、

规模化的应用,逐渐成为我国管道修复行业的主角。目前常用复合材料修复的管道缺陷中,采用smc复合材料的修复层质量最为稳定,且具有质量轻、强度高、耐候性强、价格低、安装便捷、绝缘性能优良、阻燃性号、使用寿命长等优点。我国长输油气管道维抢修及修复行业发展迅速,但新产品的smc片材加工生产及修复施工工艺却相对落后,国内管道现场修复尚未普及。同时由于管道行业修复的特殊操作环境、高强度补强、特殊弹性模量等物性特点,传统生产工艺制作的smc无法满足修复施工要求。现有技术中存在由于管道行业修复的特殊操作环境、高强度补强、特殊弹性模量等物性特点,传统生产工艺制作的smc无法满足修复施工要求的技术问题。

16.针对上述技术问题,本技术提供的技术方案总体思路如下:

17.本技术提供一种长输油气管道修复用smc及施工方法,其中,所述方法包括:制作模胚,配制复配型环氧树脂和复配型固化剂,并预热备用,进一步,对模胚打液体石蜡,将所述复配型固化剂和所述复配型环氧树脂混合均匀,放入特定设备中稳定,制得smc树脂糊,取无碱玻璃纤维短切毡,通过smc树脂糊进行毡浸渍,完成毡浸渍后,将无碱玻璃纤维短切毡收集成卷,将成卷的无碱玻璃纤维短切毡转移到打蜡处理后的模胚中作为第一层毡,之后取一定量的所述smc树脂糊浇注至第一层毡表面,铺放双向玻璃纤维布作为第二层布,再次浇注smc树脂糊浇注至所述第二层布表面,重复上述铺放过程,达到预定标准之后获得修复成品smc,使用修复成品smc进行所述管道缺陷信息的修复施工。

18.为了更好地理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

19.实施例一

20.如图1所示,本技术实施例提供了一种长输油气管道修复用smc及施工方法,其中,所述方法包括:

21.s100:根据管道缺陷信息制作模胚;

22.具体而言,所述管道缺陷信息为待修复目标管道存在的缺陷,例如未熔合缺陷、腐蚀缺陷、焊接缺陷等。根据目标管道的外径制作模具,首先利用数控机床制作与待修复管道外径尺寸相关的模板,以此模板制作模胚,其中,模板为优选为180

°

(半圆形薄片)pvc板、木板、玻璃板中的一种,其内径尺寸为管道外径尺寸的103%-108%,为模具制作内层、打蜡层、粘接胶预留空隙。以此模板制作模胚,举不受限制一例:模胚为半圆柱体,半圆柱内表面采用泡沫、水泥浆制成,最外层覆盖塑料薄膜隔离层,且半圆柱外表面利用木板制作加强支架。进一步,制作成模胚后,模胚内表面覆盖预浸渍的无碱玻璃纤维短切毡,固化后进行裁剪、修补、抛光、打蜡处理,用木支架支撑,才能完成模具制作,其中无碱短切毡主要材质为玻璃纤维、芳纶纤维、碳纤维中的一种,制作方式优选为由连续纤维原丝经短切成50mm后,随机无定向均匀分布,并施以聚酯粉末或乳液粘结剂合在一起的纤维无纺增强材料。无碱短切毡的重量不小于300g/m2,幅宽为管道修复所要求的轴向长度的55% 100mm,含水率≤0.20%。

23.s200:按照第一预定比例关系配制复配型环氧树脂;

24.进一步的,本技术实施例步骤s200还包括:

25.s210:将环氧树脂主剂、环氧树脂辅料、树脂助剂按照100:20-30:0.5-5的质量比作为所述第一预定比例关系,进行30min-120min的共混搅拌,制备成所述复配型环氧树脂。

26.进一步的,本技术实施例步骤s210还包括:

27.s211:所述环氧树脂主剂为e-54与e-51、e-44、e-39d中的一种进行同质量共混制得。

28.s212:所述环氧树脂辅料为f-51、f-44、e-42中的一种。

29.具体而言,环氧树脂可应用于制备热固性复合材料。配制复配型环氧树脂,按照所述第一预定比例使用环氧树脂主剂、环氧树脂辅料、树脂助剂进行配制,得到所述复配型环氧树脂。其中,所述第一预定比例优选为环氧树脂主剂、环氧树脂辅料、树脂助剂质量比为100:20-30:0.5-5。所述第一预定时间为2小时。其中,所述环氧树脂主剂为e-54与e-51、e-44、e-39d中的一种进行同质量共混制得;所述环氧树脂辅料为f-51、f-44、e-42中的一种;所述树脂助剂为聚甲基丙烯酸甲酯固体粉末(pmma)、聚苯乙烯(ps)、聚醋酸乙烯酯固体颗粒(pvac)、聚醋酸-苯乙烯(pvac-st)固体颗粒中的一种,以及气相二氧化硅、氧化镁粉末、氧化铝粉末、硅酸钾粉末中的一种,进行同质量共混。使用热固性塑料作为基体,具有稳定性好、粘结力强等优点。

30.s300:按照第二预定比例关系配制复配型固化剂,并将配制好的所述复配型固化剂放入第一设备中预热备用;

31.进一步的,本技术实施例步骤s300还包括:

32.s310:将固化剂主剂、固化剂辅料按照质量比100:10-15作为所述第二预定比例关系,配制所述复配型固化剂;

33.s320:并将配制好的所述复配型固化剂放入75℃-85℃鼓风干燥箱中预热20min-30min备用。

34.进一步的,本技术实施例步骤s310还包括:

35.s311:所述固化剂辅料为70#酸酐、647#酸酐、308桐油酸酐中的一种和/或几种复配。

36.具体而言,配制复配型固化剂,按照所述第二预定比例关系配制复配型固化剂,所述第二预定比例关系为固化剂主剂、固化剂辅料质量比100:10-15。配制所述复配型固化剂后放入所述第一设备中进行预热后备用,所述第一设备优选为鼓风干燥箱,预热温度优选为75℃-85℃,预热时间优选为20min-30min,其中所述固化剂主剂为牌号651、593、590、t31、703中的一种或几种复配。所述固化剂辅料优选为70#酸酐、647#酸酐、308桐油酸酐中的一种和/或几种复配,也就是说,固化剂辅料可以为70#酸酐、647#酸酐、308桐油酸酐中的一种或者由其中任意两种进行复配,或是由70#酸酐、647#酸酐、308桐油酸酐三种复配而来。

37.s400:对所述模胚按照第一预定规则打液体石蜡;

38.进一步的,本技术实施例步骤s400还包括:

39.s410:在进行所述模胚生产前,进行所述模胚的n次打液体石蜡处理,其中,n为大于等于3的正整数,且需要第n-1次打液体石蜡处理满足第一预定要求后,进行第n次的打液体石蜡处理。

40.具体而言,使用液体石蜡进行模具打蜡,对所述模胚按照所述第一预定规则进行打蜡处理,所述第一预定规则能够保证打蜡工序满足质量要求。若需要进行n次打液体石蜡处理,其中,n为大于等于3的正整数,且需要第n-1次打液体石蜡处理满足第一预定要求后,

进行第n次的打液体石蜡处理。所述第一预定规则为每次间隔半小时,需要等上一层液体石蜡完全干了再打下一次液体石蜡。举不受限制的一例:若模具生产前需要打4次液体石蜡,那么每次打蜡工艺间隔半小时,需要等上一层液体石蜡完全干了再打下一次液体石蜡。从而标准化打蜡工序,提高模具的质量。

41.s500:将所述复配型固化剂和所述复配型环氧树脂混合均匀,放入所述第一设备中稳定,制得smc树脂糊;

42.进一步的,本技术实施例步骤s500还包括:

43.s510:将所述复配型固化剂和所述复配型环氧树脂混合均匀,放入50℃-70℃鼓风干燥箱中稳定8min-12min,制得所述smc树脂糊。

44.具体而言,进行树脂糊的制作,所述复配型固化剂可由固化剂主剂、固化剂辅料按照一定比例复配而成,所述复配型环氧树脂可由使用环氧树脂主剂、环氧树脂辅料、树脂助剂按照一定比例配制而成。将复配型固化剂从鼓风干燥箱内取出,与复配型环氧树脂按照一定质量比混合均匀,混合比例优选为10-25:100,放入所述第一设备,即放入鼓风干燥箱中。放入鼓风干燥箱后进行静置稳定,从而制得所述smc树脂糊。其中鼓风干燥箱的温度优选为50℃-70℃,稳定时间根据放入原料的质量不同进行调整,优选为8min-12min,制得的smc树脂糊在25℃(室温)时可操作时间为80min,在75℃(电加热烘烤)时可操作时间为50min,在130℃(乙炔焰火炬间歇性烘烤)时可操作时间为15min,为进行后续毡浸渍等工艺奠定基础。

45.s600:取无碱玻璃纤维短切毡,通过所述smc树脂糊进行毡浸渍,将完成毡浸渍的所述无碱玻璃纤维短切毡收集成卷;

46.s700:将成卷的所述无碱玻璃纤维短切毡转移到打蜡处理后的所述模胚中展开铺平,作为第一层毡,取一定量的所述smc树脂糊浇注至所述第一层毡表面,铺放双向玻璃纤维布,作为第二层布,再次浇注smc树脂糊浇注至所述第二层布表面;

47.s800:重复s600-s700,获得满足预定片材厚度的修复成品smc;

48.具体而言,毡浸渍过程,取所述无碱玻璃纤维短切毡,使用所述smc树脂糊进行毡浸渍,具体操作为取一定面积的无碱玻璃纤维短切毡,手工浸入树脂糊槽中完全浸透,放置于操作台上铺平,利用压辊挤出多余树脂糊,收集成卷。进行smc复合过程,成卷的预浸渍无碱短切毡转移到打蜡处理后的模具中展开铺平,成为第一层毡。取一定量的smc树脂糊浇注至第一层毡表面,铺放一层(或两层)的双向玻璃纤维布,成为第二层布,再次浇注smc树脂糊至第二层布表面,采用压辊滚压,使树脂糊浸透玻璃纤维布。根据预设的片材厚度进行s600-s700的操作,例如需要制作片材厚度为3mm的smc成品,那么需要重复上述铺放的过程,直至片材厚度达到预设的厚度3mm。然后利用乙炔焰火焰烘烤、熟化间处理、高温辐射等手段进行加速固化成型,最后通过裁剪、打磨、矫形等后处理得到最终管道修复成品smc。使用玻璃纤维、碳纤维作为增强材料,具有比强度高、力学性能高等特性。

49.s900:通过所述修复成品smc进行所述管道缺陷信息的修复施工。

50.进一步的,本实施例步骤s900还包括:

51.s910:对所述修复成品smc进行第二预定规则裁剪,获得第一裁剪后smc;

52.s920:对所述第一裁剪后smc进行打磨,当所述第一裁剪后smc的表面粗糙度在ra12.5-ra50,完成打磨,基于打磨后的所述第一裁剪后smc进行所述管道缺陷信息的修复

施工。

53.具体而言,smc施工前处理。裁剪smc,对所述修复成品smc进行裁剪,所述第二预定规则优选为管道对接环焊缝焊趾处的smc裁剪至二者法向间距5mm-15mm,管道制管螺旋焊缝处的smc裁剪至二者法向间距3mm-5mm,管道制管产生的直缝处的smc裁剪至二者法向间距5mm-10mm,smc相邻之间的法向间距裁剪至0mm-5mm,获得裁剪后的所述第一裁剪后smc。smc与焊缝、smc与smc之间严禁搭接。利用手工磨砂机、砂纸、电动磨砂轮、启动喷砂等装置对所述smc的内表面进行打磨,打磨成毛面,表面粗糙度在ra12.5-ra50之间最佳,打磨之后的材料用于所述管道缺陷信息的修复。通过按照待修复管道缺陷类型及焊缝走向进行裁剪整形,能够提高修复的贴合性,从而提高管道修复的质量。

54.进一步的,如图2所示,步骤s920还包括:

55.s921:将环氧e51:稀释剂501:偶联剂kh560:固化剂592:固化剂651按照100:4-8:0.5-2.5:15-18:10-25的质量比混合均匀,获得第一辅助材料;

56.s922:按照0.5-2mm的湿膜厚度,将所述第一辅助材料涂覆于喷砂后的管壁及所述第一裁剪后smc内表面上;

57.s923:将涂覆所述第一辅助材料的所述第一裁剪后smc粘贴至所述管壁上,当所述第一裁剪后smc与所述管壁的间隙在0.6mm及以下时,完成修复施工。

58.具体而言,当裁剪smc之后,smc的施工安装需要通过所述第一辅助材料完成。所述第一辅助材料为将环氧e51、稀释剂501、偶联剂kh560、固化剂592、固化剂651按照100:4-8:0.5-2.5:15-18:10-25的质量比混合均匀得到的。按照0.5mm-2mm的湿膜厚度涂覆于喷砂后的管壁及smc内表面上,利用手工铁丝拧紧、拉紧带扣紧、千斤顶铁链顶紧等方式将smc粘贴至管壁上,多余的环氧胶挤出,最终smc与管壁间隙控制在0.6mm及以内,smc总体安装轴向长度为管径的1.2-2倍。采用手糊成型的工艺并使用特殊配方,能够达到快速修复施工、增强管道修复业务能力,大幅提升管道品质和安全水平的技术效果。

59.与现有技术相比,本发明具有如下的有益效果:

60.1、由于采用了制作模胚,配制复配型环氧树脂和复配型固化剂,并预热备用,进一步,对模胚打液体石蜡,将所述复配型固化剂和所述复配型环氧树脂混合均匀,放入特定设备中稳定,制得smc树脂糊,取无碱玻璃纤维短切毡,通过smc树脂糊进行毡浸渍,完成毡浸渍后,将无碱玻璃纤维短切毡收集成卷,将成卷的无碱玻璃纤维短切毡转移到打蜡处理后的模胚中作为第一层毡,之后取一定量的所述smc树脂糊浇注至第一层毡表面,铺放双向玻璃纤维布作为第二层布,再次浇注smc树脂糊浇注至所述第二层布表面,重复上述铺放过程,达到预定标准之后获得修复成品smc,使用修复成品smc进行所述管道缺陷信息的修复施工的技术方案。基于此,能够构建一种长输油气管道修复用smc及施工方法,达到了得到针对长输油气管道修复施工专用的修复材料片材,且韧性高、耐候性强、耐磨性好,能够按照待修复管道特性进行缺陷信息的修复施工,为管道维抢修行业提供一种管道修复的新思路,增强管道修复业务能力,大幅提升管道本质安全水平的技术效果。

61.2、由于采用了手糊成型的工艺并结合研制的特殊配方的方法,能够达到快速修复施工、提高施工效率,为管道安全运营提供强力保障的技术效果。

62.实施例二

63.待修复的目标管道为od1016mm

×

17.6mm、x70管道,设计压力为10mpa,设计强度系

数为0.72,管道对接环焊缝处有30%壁厚深度(5.3mm深度)的未熔合缺陷。

64.具体施工过程如下:

65.步骤一:制作模具。制作半圆形木模板3个,以此模板制作模胚,模胚内表面覆盖预浸渍的无碱玻璃纤维短切毡,固化后进行裁剪、修补、抛光、打蜡处理,用木支架支撑,即制作完成模具;

66.步骤二:配制复配型环氧树脂。将10kge-54、10kge-51、5kgf-51、0.5kgpmma、0.5kg气相二氧化硅进行共混搅拌2h,制备成复配型环氧树脂;

67.步骤三:配制复配型固化剂。将4.5kg固化剂651、0.5kg70#酸酐共混并搅拌均匀,制备成复配型固化剂,放入80℃鼓风干燥箱中预热30min备用;

68.步骤四:模具打蜡。模具生产前打4次液体石蜡,每次间隔半小时,需要等上一层液体石蜡完全干了再打下一次液体石蜡;

69.步骤五:制作树脂糊。将步骤三中的26kg复配型固化剂从鼓风干燥箱内取出,与步骤二中的5kg复配型环氧树脂混合均匀,放入60℃鼓风干燥箱中稳定10min,即制得smc树脂糊;

70.步骤六:毡浸渍。取1m

×

2m的无碱玻璃纤维短切毡,手工浸入树脂糊槽中完全浸透,放置于操作台上铺平,利用压辊挤出多余树脂糊,收集成卷;

71.步骤七:smc复合。成卷的预浸渍无碱短切毡转移到打蜡处理后的模具中展开铺平,成为第一层毡。取约2.5kg smc树脂糊浇注至第一层毡表面,铺放两层的双向玻璃纤维布,成为第二层布,再次浇注smc树脂糊浇注至第二层布表面,采用压辊滚压,使树脂糊浸透玻璃纤维布;

72.步骤八:生产成型。本实施例确定smc为2毡4布,重复步骤六至步骤七,直至达到要求的片材厚度3mm。然后利用乙炔焰火焰烘烤进行加速固化成型,最后通过裁剪、打磨、矫形等后处理得到最终管道修复成品smc;

73.步骤九:smc施工前处理。裁剪smc,其中,管道对接环焊缝焊趾处的smc裁剪至二者法向间距5mm,管道制管螺旋焊缝处的smc裁剪至二者法向间距5mm,管道制管产生的直缝处的smc裁剪至二者法向间距5mm,smc相邻之间的法向间距裁剪至2mm。利用手工磨砂机、砂纸、电动磨砂轮、启动喷砂等装置将smc内表面打成毛面,表面粗糙度在ra12.5-ra50之间最佳;

74.步骤十:smc施工安装。将环氧e51、稀释剂501、偶联剂kh560、固化剂592、固化剂651按照10kg、0.5kg、0.2kg、0.15kg、0.1kg混合均匀,按照2mm的湿膜厚度涂覆于喷砂后的管壁及smc内表面上,利用手工铁丝拧紧的方式将smc粘贴至管壁上,多余的环氧胶挤出,最终smc与管壁间隙控制在0.5mm以内,smc总体安装轴向长度为1500mm。

75.上述实施例所制备的smc片材耐腐蚀、耐高温、耐辐射而且密度小、刚性好、强度高,经实验室测试,本实施例制备的smc片材各项指标如表1所示,各项材料强度满足管道修复要求。同时施工方法简单便捷,复合管道维抢修时效要求,修复处的结构强度达到甚至超过管道本体强度,能够为管道安全运营提供强力保障。

76.表1 smc片材各项指标测试结果及与钢材性能对比

[0077][0078]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改。所以,本技术意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0079]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若这些修改和变型属于本发明及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。