1.本发明涉及一种圆柱形高分子材料复合柔性防爆罐及其制备方法,属于防爆技术领域。

背景技术:

2.防爆罐是一类可防范并减弱爆炸物品爆炸时对周边人员或设施造成损伤的一种器材装置。防爆罐主要用于爆炸物安全运输、转移、临时储存,其形状有箱型、圆桶型、t型、球型和手提微型等五种防爆罐,通常有固定式、移动式便携式之分,也可配装牵引车用于野外爆炸物收集;爆炸物的主要来源于战争残留爆炸遗留物和恐怖袭击爆炸犯罪爆炸物,爆炸物一旦爆炸,爆炸自身的威力对现场将产生极大的破坏,而爆炸产生的冲击波、爆炸飞溅物等将对爆炸周围极大的二次杀伤和破坏。无论是来自渠道不同的爆炸物,均已成为严重威胁全球社会公共安全的重大隐患,因此便捷高效安全处置爆炸物的装置及方法,是全球社会公共安全亟需解决的重要研究任务之一。

3.在此之前,防爆罐均由高强度金属材料加工而成,以阻抗炸药爆炸时反射大部分冲击波及爆炸碎片的飞溅,中国专利zl201320048175.0、zl201120226519.3及zl201310035735.3分别公布了不同用途的刚性防爆罐;而中国专利cn202022928958.0、cn202020963497.8、cn202022918455.5也分别公布了不同性能不同用途的刚性防爆罐,上述诸多刚性防爆结构主要针对爆炸产生的强冲击波,利用刚性防爆罐自身的高波阻抗反射大部分冲击波,将爆炸能量进行分散转移,在具备较强的防护能力的同时,存在重量大、机动性差、不便于移动的缺点,且刚性防爆罐自身作为破片可能产生二次破片伤害,因而对简易爆炸物的处置装置逐步呈现轻质化、不产生二次伤害,已成为亟需替代传统的防爆罐的发展趋势。

4.中国专利cn202110643589.7公开的一种蜂窝式防爆罐、中国专利cn202010996794.7公开的一种空心环形柔性防爆罐结构及其设计方法、及中国专利202010456600.4公开的一种基于聚氨酯/液体的复合防爆结构及其制备方法,上述防爆罐结构中虽然使用高分子材料,具有空心环形柔性结构的防爆罐,炸药爆炸后明显减弱了冲击波的破坏效应,起到了一定的防爆能力,但爆炸时防爆罐本体全部会成为爆炸碎片飞溅于爆炸点的周围。

5.针对上述问题,亟需研究一种重量轻、便于移动、无碎片飞溅的防爆罐及其制备方法。

技术实现要素:

6.为了克服和解决防爆罐存在的上述技术难题,本发明提供了一种圆柱形高分子材料复合柔性防爆罐及其制备方法,该方法制备的防爆罐质量轻、便于移动、防护能力强,且炸药在圆柱形罐体内爆炸后,飞溅的碎片全部会束缚于罐体内,罐体自身不会产生爆炸碎片,能够保持防爆罐的基本结构。

7.为解决上述技术问题,本发明采用如下的技术方案:一种圆柱形高分子材料复合柔性防爆罐,其特征在于:包括圆柱形罐体,所述圆柱形罐体包括由内向外依次设置的第一防爆结构单元和第二防爆结构单元,所述第一防爆结构单元包括和第二防爆结构单元均包括第一柔性防爆层、第二柔性防爆层和第三柔性防爆层;所述第二柔性防爆层设置于第一柔性防爆层和第二柔性防爆层之间。

8.前述的这种圆柱形高分子材料复合柔性防爆罐中,所述第一柔性防爆层为缠绕于圆柱形罐体一定层数的浸胶无纺布。

9.前述的这种圆柱形高分子材料复合柔性防爆罐中所述第二柔性防爆层为缠绕于第一柔性防爆层一定层数的浸胶芳纶布或浸胶无纺布。

10.前述的这种圆柱形高分子材料复合柔性防爆罐中所述第三柔性防爆层包括缠绕于第二柔性防爆层一定层数的smc软片。

11.前述的这种圆柱形高分子材料复合柔性防爆罐中,还包括带有提手的罐体套袋和盖于圆柱形罐体上的盖子;所述圆柱形罐体内设置有托爆网,托爆网悬空挂在圆柱形罐体的中部。

12.前述的这种圆柱形高分子材料复合柔性防爆罐中,还包括卸爆结构单元,所述卸爆结构单元由无卤阻燃聚氨酯硬泡剂构成。

13.上述一种圆柱形高分子材料复合柔性防爆罐的制备方法,包括以下步骤:

14.步骤s01:在圆柱形内套模具上缠绕10~80层的第一防爆结构材料,作为第一柔性防爆层,

15.步骤s02:缠绕2~10层的第二防爆结构材料于所述第一柔性防爆层上,作为第二柔性防爆层,

16.步骤s03:缠绕10~60层第三防爆结构材料于所述第二柔性防爆层上,作为第三柔性防爆层,

17.步骤s04:按照固化温度为110-145℃,固化时间为20-50min的条件,固化处理缠绕于内套模具上的第一防爆结构材料、第二防爆结构材料和第三防爆结构材料;

18.步骤s05:在圆柱形罐体上套上外套模具,使第三柔性防爆层与外套模具之间形成注塑空间,在注塑空间内注入密度为28-410kg/m3、基体内部含有85%以上开孔结构的无卤阻燃聚氨酯硬泡剂,固化所述无卤阻燃聚氨酯硬泡剂形成卸爆结构单元;

19.步骤s06:拆除外套模具,并在卸爆结构单元上依次缠绕所述第一防爆结构材料、第二防爆结构材料和第三防爆结构材料;

20.步骤s07:按照固化温度为110-145℃,固化时间为20-50min的条件,固化处理缠绕于卸爆结构单元的第一防爆结构材料、第二防爆结构材料和第三防爆结构材料;

21.步骤s08:拆除所述内套模具,得到圆柱形状高分子材料复合柔性防爆罐。

22.前述的这种圆柱形高分子材料复合柔性防爆罐的制备方法中,所述第一防爆结构材料为表面含2-10g/m2pvb胶液的且由超分子聚乙烯先纤维改性制成的厚度为0.08-0.2mm、密度为100-160g/m2的无纺布。

23.前述的这种圆柱形高分子材料复合柔性防爆罐的制备方法中,所述第二防爆结构材料为表面含10-50g/m2pvb胶液的且由芳纶1414和芳纶1313混纺后织成的厚度为1.5-2.5mm、面密度为300-400g/m2的芳纶布。

24.前述的这种圆柱形高分子材料复合柔性防爆罐的制备方法中,所述第三防爆结构材料为厚度1-4mm的smc软片。

25.与现有技术相比,本发明通过内、外波阻抗不同的第一防爆结构单元、卸爆结构单元和第二防爆结构单元,按照柔相、吸收相、卸爆层间及防弹材料的顺序排列而成复合防爆结构。结构内侧第一柔性防爆层为防弹层,采用防弹材料,主要吸收爆炸破片,抵抗冲击波对圆柱形罐体内膨胀作用引起对防弹材料的撕裂;卸爆结构单元采用多孔材料中稀疏波与冲击波的传播速度之比大于相应的密实介质,使得冲击波在聚氨酯多孔泡沫中的衰减速度较密实介质更快,达到降低冲击波传播强度的目的;本发明解决了对外界造成附带伤害的威胁,同时两种材料及结构之间的相互作用可延长冲击波能量的吸收时长,有效提高了防爆罐结构的防护效率。

26.本发明从防爆概念上,置于圆柱形罐体内的炸药爆炸后,防爆罐的基本结构仍然存在,碎片被高分子材料吸收,无碎片飞溅;爆炸从结构上,防弹高分子结构材料实现结构全柔性;材料用防弹、防割材料与smc软片材料及阻燃材料结合,实现材料性能互补,达到性能最佳化;制造工艺上,将经过特殊处理的超分子聚乙烯先制备成纤维,再制成有一定密度的无纺布,在该无纺布表面浸有胶液,将芳纶1414与芳纶1313混纺后织成一定克重的平纹布并浸胶,上述两种在内套模具上缠绕后再缠绕smc软片,经一定温度预固化后,在模具上注入具有高阻燃性能的高分子量的聚氨酯硬泡剂,冷却后退模,在发泡材料表面继续缠绕超分子聚乙烯无纺布与芳纶布及smc软片,固化定型后套上圆柱形罐体套袋和盖子。

27.本发明的优点在于:炸药在防爆罐内爆炸后,能够保持防爆罐的基本结构;性能方面,实现了柔性化、无毒,安全环保;整体结构简单实用,整体工作方式合理,大幅度降低了制作成本,使用安全性得到了提高,制作方式和使用方式便捷,适用好,便于推广。

28.本发明防爆罐结构重量轻、不产生二次附带伤害且制备效率高,防爆能力强,实现了柔性化、无毒,安全环保可靠。

附图说明

29.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的不当限制。在附图中:

30.图1是本发明的防爆罐的结构示意图;

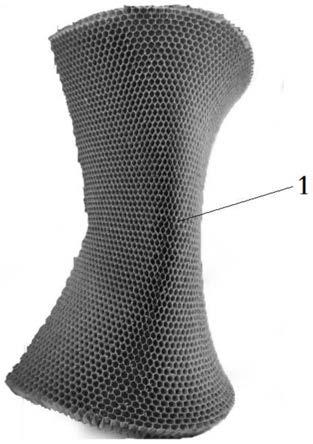

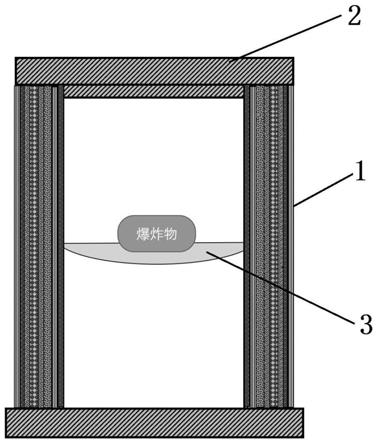

31.图2是本发明的罐体未装罐体套袋的实体展示图;

32.图3是本发明防爆罐带有罐体套袋和盖子的实体展示图;

33.图4是本发明防爆罐盖子的实体展示图;

34.图5是本发明防爆罐防爆试验前的现场展示图

35.图6是本发明防爆罐防爆试验后的现场展示图;

36.图7是本发明防爆罐爆炸试验后罐体所吸收预制弹珠的展示图(试验中预制弹珠被罐体全部防护住);

37.图8是防爆试验中使用本发明防爆罐的超压值图,模拟值为离爆炸中心3.5米处模拟头、身子和脚的超压值。

38.图9是防爆试验中未使用本发明防爆罐的超压值图。

39.附图标记:1-圆柱形罐体,2-盖子,3-托爆网。

40.下面结合附图和具体实施方式对本发明作进一步的说明。

具体实施方式

41.为了使本技术领域的人员更好地理解本发明方案,下面结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

42.实施例1:一种圆柱形高分子材料复合柔性防爆罐,包括圆柱形罐体1、带有提手的罐体套袋和盖于圆柱形罐体1上的盖子2;所述圆柱形罐体1内设置有托爆网3,托爆网3悬空挂在圆柱形罐体1的中部。圆柱形罐体1包括由内向外依次设置的第一防爆结构单元和第二防爆结构单元,所述第一防爆结构单元包括和第二防爆结构单元均包括第一柔性防爆层、第二柔性防爆层和第三柔性防爆层;所述第二柔性防爆层设置于第一柔性防爆层和第二柔性防爆层之间。

43.实施例2:一种圆柱形高分子材料复合柔性防爆罐,圆柱形罐体1包括由内向外依次设置的第一防爆结构单元、卸爆结构单元和第二防爆结构单元,所述第一防爆结构单元包括和第二防爆结构单元均包括第一柔性防爆层、第二柔性防爆层和第三柔性防爆层;所述第二柔性防爆层设置于第一柔性防爆层和第二柔性防爆层之间。其中卸爆结构单元由无卤阻燃聚氨酯硬泡剂构成。第一柔性防爆层为缠绕于圆柱形罐体一定层数的浸胶无纺布。第二柔性防爆层为缠绕于第一柔性防爆层一定层数的浸胶无纺布。第三柔性防爆层包括缠绕于第二柔性防爆层一定层数的smc软片。

44.实施例3:一种圆柱形高分子材料复合柔性防爆罐,包括圆柱形罐体1、带有提手的罐体套袋和盖于圆柱形罐体1上的盖子2;所述圆柱形罐体1内设置有托爆网3,托爆网3悬空挂在圆柱形罐体1的中部。圆柱形罐体1包括由内向外依次设置的第一防爆结构单元、卸爆结构单元和第二防爆结构单元,所述第一防爆结构单元包括和第二防爆结构单元均包括第一柔性防爆层、第二柔性防爆层和第三柔性防爆层;所述第二柔性防爆层设置于第一柔性防爆层和第二柔性防爆层之间。其中卸爆结构单元由无卤阻燃聚氨酯硬泡剂构成。第一柔性防爆层为缠绕于圆柱形罐体一定层数的浸胶无纺布。第二柔性防爆层为缠绕于第一柔性防爆层一定层数的浸胶芳纶布。第三柔性防爆层包括缠绕于第二柔性防爆层一定层数的smc软片。

45.上述圆柱形高分子材料复合柔性防爆罐的制备方法,包括以下步骤:

46.步骤s01:在圆柱形内套模具上缠绕10~80层的第一防爆结构材料,作为第一柔性防爆层,其中所述第一防爆结构材料为表面含2-10g/m2pvb胶液的且由超分子聚乙烯先纤维改性制成的厚度为0.08-0.2mm、密度为100-160g/m2的无纺布。

47.步骤s02:缠绕2~10层的第二防爆结构材料于所述第一柔性防爆层上,作为第二柔性防爆层,第二防爆结构材料为表面含10-50g/m2pvb胶液的且由芳纶1414和芳纶1313混纺后织成的厚度为1.5-2.5mm、面密度为300-400g/m2的芳纶布。

48.步骤s03:缠绕10~60层第三防爆结构材料于所述第二柔性防爆层上,作为第三柔性防爆层,所述第三防爆结构材料为厚度为1-4mm的smc软片。

49.步骤s04:按照固化温度为110-145℃,固化时间为20-50min的条件,固化处理缠绕于内套模具上的第一防爆结构材料、第二防爆结构材料和第三防爆结构材料;

50.步骤s05:在圆柱形罐体上套上外套模具,使第三柔性防爆层与外套模具之间形成

注塑空间,在注塑空间内注入密度为28-410kg/m3、基体内部含有85%以上开孔结构的无卤阻燃聚氨酯硬泡剂,固化所述无卤阻燃聚氨酯硬泡剂形成卸爆结构单元;

51.步骤s06:拆除外套模具,并在卸爆结构单元上依次缠绕所述第一防爆结构材料、第二防爆结构材料和第三防爆结构材料;

52.步骤s07:按照固化温度为110-145℃,固化时间为20-50min的条件,固化处理缠绕于卸爆结构单元的第一防爆结构材料、第二防爆结构材料和第三防爆结构材料;

53.步骤s08:拆除所述内套模具,得到圆柱形状高分子材料复合柔性防爆罐。

54.防爆试验:

55.爆炸试验一:将乳化炸药(爆炸后1kgtnt当量)裸露在地面上,同时在离防爆罐3.5m处且分别距离地面0.3m、1.3m、1.6m高度位置架设传感器,爆炸后,得到如图9所示超压值图,由图9可知,距离地面0.3m、1.3m、1.6m高度位置架设传感器所检测到的超压值分别为1.18、1.14和1.09大气压。其中0.3m、1.3m、1.6m高度的传感器分别模拟人体的脚、中段身体、头部。对于人体而言,冲击波超压为0.2大气压时,人的身体会收到一定的冲击;当冲击波超压为0.5大气压时,人的耳膜破裂,内脏受伤;当超压为1大气压时,作用在人体整个躯干的力可达4-5千公斤,会对人体造成巨大损害。

56.爆炸试验二:采用本发明实施例3中防爆罐进行防爆性能测试试验(如图5-7),试验中在圆柱形罐体内置乳化炸药(爆炸后1kgtnt当量),并内置多个直径为8cm的预制钢珠用以模拟爆炸物破片,同时也在离防爆罐3.5m处且分别距离地面0.3m、1.3m、1.6m高度位置架设传感器。防爆测试后,得到如图8所示超压值图,由图8可知,0.3m、1.3m、1.6m高度传感器所检测到的爆炸冲击波超压值分别为0.45、0.31、0.26大气压。实验中防爆罐的炸毁情况如图6和图7所示,乳化炸药在防爆罐内爆炸后,罐体自身不会产生爆炸碎片,能够保持防爆罐的基本结构,飞溅的预制钢珠全部会束缚于圆柱形罐体内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。