一种通信服务器用无卤高tg高速覆铜板及其至制备方法

技术领域

1.本发明涉及一种覆铜板及其制备方法,尤其涉及一种通信服务器用无卤高tg高速覆铜板及其至制备方法,属于5g通信服务器用覆铜板及其生产工艺技术领域。

背景技术:

2.随着各国科学信息技术的发展,各式各样的电子产品开始在世界范围内生产和使用,而电子设备最为核心的部分就是线路板,但线路板和组件在制作的过程中会产生许多有害物质。对此,欧盟和中国大陆颁布实施了有害物质限制指令rohs,明确指出汞、铅、镉等物质不能用于电子产品的制作;同时,绿色和平组织也开始大力推行绿色政策,明确要求所有的电子制造商不得在电子产品中使用溴系阻燃剂及聚氯乙烯,而是要制作无铅、无卤的绿色电子设备。但就目前而言,我国的众多电路板制作中为了提高电路板的阻燃系数,降低生产成本,其中还是会含有溴化合物;该卤化物在燃烧的过程中会释放大量具有腐蚀性的有害气体,不仅污染环境,还会危害人类身体健康。

3.近年全球信息技术向数字化、网络化的迅速发展,超大容量的信息传输,超快速度和超高密度的信息处理,已成为信息及通信设备(ict)技术发展所追求的目标。这些目标的实现对系统设计、终端产品加工、pcb、覆铜板、铜箔的制造等,都提出了前所未有的挑战。将无卤化应用于有低传送损耗性要求的通信、互联网设备、服务器pcb所专用的高速数字电路用基板材料已成为当前市场的主流趋势,目前现有技术中能够应用于5g通信服务器且能够同时满足上述要求的覆铜板基板较少,这成为当前覆铜板研究技术领域的研究热点。

技术实现要素:

4.为解决上述技术问题,本发明提供了一种通信服务器用无卤高tg高速覆铜板及其至制备方法,由该方法制备所得的覆铜板属于5g通信服务器用覆铜板,具有高频率、高速率、高耐热、阻燃性能优异、低热膨胀系数、良好的尺寸安定性等特性,且制备方法简便易操作。

5.本发明的技术方案是:

6.一种通信服务器用无卤高tg高速覆铜板,包括位于底层的底铜箔层和位于顶层的顶铜箔层,该底铜箔层和顶铜箔层之间设有绝缘介质层,该绝缘介质层由1~8张预浸料叠合组成,其中每张预浸料均由玻璃纤维布在树脂胶液中浸渍后烘干得到。

7.上述覆铜板中的底铜箔层和顶铜箔层的厚度分别均为3~150μm。

8.上述覆铜板中的树脂胶液包括下述按重量份计的各组分:400~500份改性多官能基磷系环氧树脂、450~550份马来酰亚胺树脂、350~400份固化剂、200~250份阻燃剂和900~1000份填充料。

9.本发明的树脂胶液中采用了改性多官能基磷系环氧树脂,本具体实施例中优选南亚npep210树脂。该树脂同时含有硅、磷两种阻燃元素,在环氧树脂固化物中引入磷可以形成稳定的含磷物质,而硅的引入会形成一层稳定的保护层从而达到阻燃的效果,并且与含

磷、含氮树脂(含磷酚醛树脂)及阻燃剂(磷酸酯阻燃剂及磷腈阻燃剂)发生反应,实现n-p复合\协同阻燃,进入到环氧树脂的交联网络中。同时由于其自身的水解缩合形成树枝状物质,由于这种树枝状物质的刚性及空间位阻作用限制了环氧树脂固化物的链段运动,使得板材的tg提高,而且能达到高耐热性并保持了板材良好的韧性便于加工。

10.本发明的树脂胶液中采用的马来酰亚胺树脂为第一马来酰亚胺树脂、第二马来酰亚胺树脂和第三马来酰亚胺树脂按质量比为(4~6):(1-2):1进行均匀混合后所得。其中第一马来酰亚胺树脂为4,4'-双马来酰亚胺二苯甲烷,第二马来酰亚胺树脂为双(3-乙基-5-甲基-4-马来酰亚胺基苯)甲烷,第三马来酰亚胺树脂为2,2-二(4-(4-马来酰亚胺苯氧基)苯基)丙烷。更优的,马来酰亚胺树脂为4,4'-双马来酰亚胺二苯甲烷、双(3-乙基-5-甲基-4-马来酰亚胺基苯)甲烷和2,2-二(4-(4-马来酰亚胺苯氧基)苯基)丙烷按质量比为4:1:1进行均匀混合后所得。上述三种树脂中,4,4'-双马来酰亚胺二苯甲烷及2,2-二(4-(4-马来酰亚胺苯氧基)苯基)丙烷溶解性不好,df性能介于氰酸酯和环氧树脂之间,但成本低、tg高;双(3-乙基-5-甲基-4-马来酰亚胺基苯)甲烷df低,溶解性好。三种马来酰亚胺树脂混合使用,和以往使用单一马来酰亚胺树脂相比,能够在保持低df同时,极大的降低成本。

11.本发明的树脂胶液中采用的固化剂为含磷酚醛树脂、苯并噁嗪树脂及苯乙烯-马来酸酐树脂按照质量比为10:(8~10):(7~9)进行均匀混合后所得,优选为10:9:9。在该固化剂体系中,在常用的含磷酚醛树脂中额外加入了由苯乙烯和马来酸酐共聚而成的sma(苯乙烯-马来酸酐)树脂,其中马来酸酐由于空间位阻效应在一般条件下很难发生均聚,但和苯乙烯在静电作用下极易形成一种电荷转移络合物,在引发剂作用下发生自由基聚合,形成典型的二元交替共聚结构,其价格低廉,具有良好的耐热性和尺寸稳定性;且在与环氧树脂固化时,能够降低板材的df性能,并通过和混合用的马来酰亚胺树脂反应极大的改善耐caf性能。同时添加了苯并噁嗪树脂,其具有优异的耐热性、耐湿性、良好的介电性能(介电常数:2.2-3.5,1ghz)与尺寸稳定性,其本身所具有的氮元素可以与含磷原料中的磷元素形成磷氮协同阻燃效应,树脂固化后的结构具有一定的阻燃效果,在无卤阻燃产品中使用,可以减少含磷原料的加入量,降低体系中的磷含量,实现n-p复合阻燃,从而实现无卤阻燃。

12.本发明的树脂胶液中采用的阻燃剂由磷酸酯阻燃剂及磷腈阻燃剂按照质量比为1:1混合均匀后所得。

13.本发明的树脂胶液中采用的填充料由球型氧化铝和球型二氧化硅按照质量比为1:(2~3)进行均匀混合所得,优选为1:2,且上述球型氧化铝和球型二氧化硅的粒径均为0.7-2.0μm。本技术中在填料方面选用粒径相对一致的球型氧化铝和球型二氧化硅的混合物,其具有高耐热、低热膨胀系数、低介电常数、低介质损耗等优异特性,使得无卤高tg通信服务器用高速覆铜板的电性能大大提升。

14.本发明还公开了一种上述通信服务器用无卤高tg高速覆铜板的制备方法,该制备方法主要包括下述步骤:

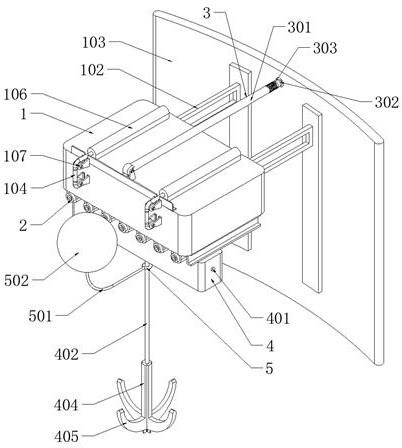

15.s1,制备树脂胶液:将按重量份称取的400~500份改性多官能基磷系环氧树脂、450~550份马来酰亚胺树脂、350~400份固化剂、200~250份阻燃剂和900~1000份填充料加入反应釜中,在30~40℃条件下搅拌4~6h;

16.s2,将步骤s1制得的所述树脂胶液涂覆在玻璃纤维布的双面,在200~250℃的下烘干2~4min,制得的玻璃纤维布浸胶料片为预浸料;

17.s3,根据最终覆铜板所需厚度和形状结构,取1-8张步骤s2制得的所述预浸料叠置在一起后进行裁切,最后双面覆盖一层铜箔分别作为顶铜箔层和底铜箔层后,在-700~-730mmhg、200~220℃条件下热压180~200min,然后自然冷却至室温,得到所需覆铜板。

18.本发明的有益技术效果是:

19.1、本技术树脂胶液所采用的改性多官能基磷系环氧树脂同时含有硅、磷两种阻燃元素,其中在环氧树脂固化物中引入磷可以形成稳定的含磷物质,而硅的引入会形成一层稳定保护层从而达到阻燃效果,并且与含磷、含氮的树脂(含磷酚醛树脂)及阻燃剂(磷酸酯阻燃剂及磷腈阻燃剂)发生反应,实现n-p复合\协同阻燃,进入到环氧树脂的交联网络中;同时由于其自身的水解缩合会形成树枝状物质,这种树枝状物质的刚性及空间位阻作用限制了环氧树脂固化物的链段运动,使得板材的tg提高,而且能达到高耐热性并保持了板材良好的韧性。

20.2、本技术树脂胶液采用三种马来酰亚胺树脂混合使用,和以往使用单一马来酰亚胺树脂相比,在保持低df同时能够极大的降低成本。

21.3、本技术树脂胶液采用的固化剂在含磷酚醛树脂中加入sma树脂及苯并噁嗪,其与环氧树脂固化时能够降低板材df性能,并通过和复配的马来酰亚胺树脂反应,能极大改善耐caf性能;且加入的苯并噁嗪树脂具有优异的耐热性、耐湿性、良好的介电性能(介电常数:2.2-3.5,1ghz)与尺寸稳定性,其本身所具有的氮元素可以与含磷原料中的磷元素形成磷氮协同阻燃效应,树脂固化后的结构具有一定的阻燃效果,在无卤阻燃产品中使用,可以减少含磷原料的加入量,降低体系中的磷含量,实现n-p复合阻燃,从而实现无卤阻燃。

22.4、本技术树脂胶液填料选用粒径相对一致的球型氧化铝和球型二氧化硅的混合物,其具有高耐热、低热膨胀系数、低介电常数、低介质损耗等优异特性,使得无卤高tg通信服务器用高速覆铜板的电性能大大提升。

23.5、本技术在覆铜板的制备中,采用涂覆预浸-裁切-覆铜-热压-冷却的制备工艺,操作简便且可使用常规设备完成此类覆铜板的生产,便于大规模生产。

24.综上,本技术通过对树脂胶液成分和配比的选择,使得本技术所述覆铜板具有高耐热、高韧性、高耐离子迁移的同时拥有良好的尺寸稳定性、低热膨胀系数、低介电常数、低介质损耗等优异性能,特别是在稳定的高温态机械特性(主要包括高温下的抗弯强度特性、弹性模量、铜箔粘接强度特性、表面硬度等)方面,比其他树脂的基板材料(如一般的环氧树脂、聚酰亚胺树脂、聚苯醚树脂等制出的基板材料)有着更突出的优势,因此在5g通信服务器等领域具有更好的适用性。

具体实施方式

25.为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,下面结合具体实施例,对本发明的具体实施方式作进一步详细描述,以下实施例用于说明本发明,但不用来限制本发明的范围。

26.在制备下述具体实施例和对比例所述覆铜板时,所采用的树脂胶液组成如下所示。下述树脂胶液中的改性多官能基磷系环氧树脂为南亚npep210。

27.树脂胶液a:该树脂胶液包括下述按重量份计的各组分,400份改性多官能基磷系环氧树脂、450份马来酰亚胺树脂、350份固化剂、200份阻燃剂和900份填充料。

28.其中马来酰亚胺树脂由4,4'-双马来酰亚胺二苯甲烷、双(3-乙基-5-甲基-4-马来酰亚胺基苯)甲烷、2,2-二(4-(4-马来酰亚胺苯氧基)苯基)丙烷按质量比4:1:1进行均匀混合所得。

29.其中固化剂由含磷酚醛树脂、苯并噁嗪树脂及苯乙烯-马来酸酐树脂按照质量比为10:9:9进行均匀混合后所得。

30.其中填充料为球型氢氧化铝和球型二氧化硅按照质量比为1:2进行均匀混合所得,且球型氢氧化铝和球型二氧化硅的粒径均为0.7-2.0μm。

31.树脂胶液b:该树脂胶液包括下述按重量份计的各组分,450份改性多官能基磷系环氧树脂、500份马来酰亚胺树脂、380份固化剂、220份阻燃剂和950份填充料。其中马来酰亚胺树脂组成同树脂胶液a中所述,固化剂组成同树脂胶液a中所述,填充料组成同树脂胶液a中所述。

32.树脂胶液c:该树脂胶液包括下述按重量份计的各组分,500份改性多官能基磷系环氧树脂、550份马来酰亚胺树脂、400份固化剂、250份阻燃剂和1000份填充料。其中马来酰亚胺树脂组成同树脂胶液a中所述,固化剂组成同树脂胶液a中所述,填充料组成同树脂胶液a中所述。

33.树脂胶液d:该树脂胶液各组分含量同树脂胶液a。

34.其中马来酰亚胺树脂由4,4'-双马来酰亚胺二苯甲烷、双(3-乙基-5-甲基-4-马来酰亚胺基苯)甲烷、2,2-二(4-(4-马来酰亚胺苯氧基)苯基)丙烷按质量比4:2:1进行均匀混合所得。

35.其中固化剂由含磷酚醛树脂、苯并噁嗪树脂及苯乙烯-马来酸酐树脂按照质量比为10:8:7进行均匀混合所得。

36.其中填充料为球型氢氧化铝和球型二氧化硅按照质量比为1:3进行均匀混合所得,其粒径和型号均与树脂胶液a中所用一致。

37.树脂胶液e:该树脂胶液各组分含量同树脂胶液a。

38.其中马来酰亚胺树脂由4,4'-双马来酰亚胺二苯甲烷、双(3-乙基-5-甲基-4-马来酰亚胺基苯)甲烷、2,2-二(4-(4-马来酰亚胺苯氧基)苯基)丙烷按质量比6:1:1进行均匀混合所得。

39.其中固化剂由含磷酚醛树脂、苯并噁嗪树脂及苯乙烯-马来酸酐树脂按照质量比为10:9:8进行均匀混合所得。

40.其中填充料为球型氢氧化铝和球型二氧化硅按照质量比为1:2进行均匀混合所得,其粒径和型号均与树脂胶液a中所用一致。

41.树脂胶液a’:该树脂胶液各组分含量同树脂胶液a。

42.其中马来酰亚胺树脂为4,4'-双马来酰亚胺二苯甲烷。

43.其中固化剂组成同树脂胶液a中所述。

44.其中填充料组成同树脂胶液a中所述。

45.树脂胶液b’:该树脂胶液各组分含量同树脂胶液a。

46.其中马来酰亚胺树脂组成同树脂胶液a中所述。

47.其中固化剂仅为含磷酚醛树脂。

48.其中填充料组成同树脂胶液a中所述。

49.树脂胶液c’:该树脂胶液各组分含量同树脂胶液a。

50.其中马来酰亚胺树脂组成同树脂胶液a中所述。

51.其中固化剂组成同树脂胶液a中所述。

52.其中填充料为球型二氧化硅,且所采用的球型二氧化硅粒径和型号均同树脂胶液a中所述。

53.采用上述树脂胶液进行覆铜板的制备,其制备方法主要包括下述步骤:

54.s1,按照上述树脂胶液组成称取各组分后加入反应釜中,在30~40℃条件下搅拌4~6h;

55.s2,将步骤s1制得的所述树脂胶液涂覆在玻璃纤维布的双面,在200~250℃的下烘干2~4min,制得的玻璃纤维布浸胶料片为预浸料;

56.s3,根据最终覆铜板所需厚度和形状结构,取1-8张步骤s2制得的所述预浸料叠置在一起后进行裁切,最后双面覆盖一层铜箔分别作为顶铜箔层和底铜箔层后,在-700~-730mmhg、200~220℃条件下热压180~200min,然后自然冷却至室温,得到所需覆铜板。

57.覆铜板制备具体实施例1:

58.s1,按照树脂胶液a组成称取各组分后,在30℃条件下搅拌4h;

59.s2,将步骤s1制得的所述树脂胶液a涂覆在玻璃纤维布的双面,在200℃的下烘干2min,制得的玻璃纤维布浸胶料片为预浸料;

60.s3,根据最终覆铜板所需厚度和形状结构,取6张步骤s2制得的所述预浸料叠置在一起后进行裁切,最后双面覆盖一层25μm厚铜箔分别作为顶铜箔层和底铜箔层后,在-700mmhg、200℃条件下热压180min,自然冷却至室温,得到所需覆铜板。

61.覆铜板制备具体实施例2:

62.s1,按照树脂胶液b组成称取各组分后,在35℃条件下搅拌5h;

63.s2,将步骤s1制得的所述树脂胶液b涂覆在玻璃纤维布的双面,在210℃的下烘干3min,制得的玻璃纤维布浸胶料片为预浸料;

64.s3,根据最终覆铜板所需厚度和形状结构,取6张步骤s2制得的所述预浸料叠置在一起后进行裁切,最后双面覆盖一层25μm厚铜箔分别作为顶铜箔层和底铜箔层后,在-710mmhg、210℃条件下热压190min,自然冷却至室温,得到所需覆铜板。

65.覆铜板制备具体实施例3:

66.s1,按照树脂胶液c组成称取各组分后,在40℃条件下搅拌6h;

67.s2,将步骤s1制得的所述树脂胶液c涂覆在玻璃纤维布的双面,在220℃的下烘干4min,制得的玻璃纤维布浸胶料片为预浸料;

68.s3,根据最终覆铜板所需厚度和形状结构,取6张步骤s2制得的所述预浸料叠置在一起后进行裁切,最后双面覆盖一层25μm厚铜箔分别作为顶铜箔层和底铜箔层后,在-730mmhg、220℃条件下热压200min,自然冷却至室温,得到所需覆铜板。

69.覆铜板制备具体实施例4:

70.s1,按照树脂胶液d组成称取各组分后,在30℃条件下搅拌4h;

71.s2和s3步骤同具体实施例一。

72.覆铜板制备具体实施例5:

73.s1,按照树脂胶液e组成称取各组分后,在30℃条件下搅拌4h;

74.s2和s3步骤同具体实施例一。

75.覆铜板制备对比例1:

76.s1,按照树脂胶液a’组成称取各组分后,在30℃条件下搅拌4h;

77.s2和s3步骤同具体实施例一。

78.覆铜板制备对比例2:

79.s1,按照树脂胶液b’组成称取各组分后,在30℃条件下搅拌4h;

80.s2和s3步骤同具体实施例一。

81.覆铜板制备对比例3:

82.s1,按照树脂胶液c’组成称取各组分后,在30℃条件下搅拌4h;

83.s2和s3步骤同具体实施例一。

84.覆铜板对比例4:

85.采用市售常规普通无卤覆铜板。

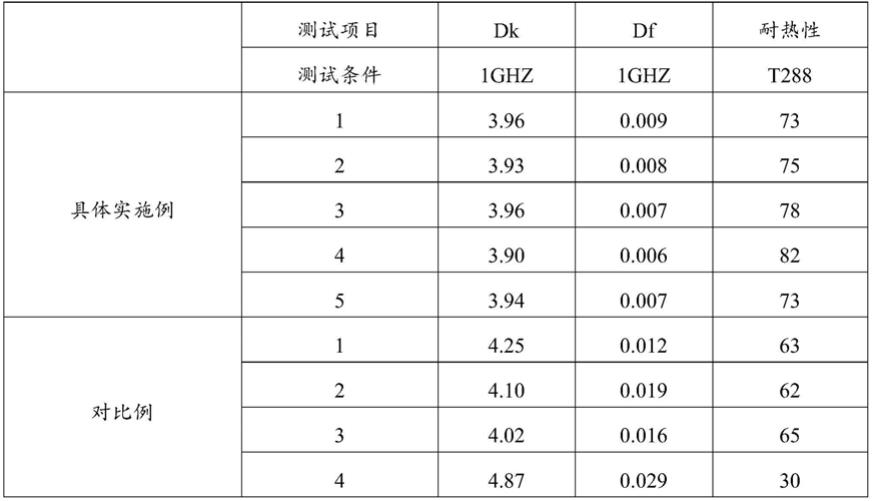

86.对以上具体实施例和对比例制备所得及购买所得覆铜板的性能进行测试结果如表1中所示。

87.表1具体实施例和对比例制备所得及购买所得覆铜板的性能结果表

[0088][0089]

从上述性能测试表可以得出,本实施例的覆铜板介电常数和介质损耗、耐热性优异,比较市场同类高端产品尤为突出。

[0090]

以上所述仅是本发明的优选实施方式,并不用于限制本发明,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。