1.本发明涉及铝单板生产技术领域,具体是一种成品铝单板后期改覆膜用贴合一体化设备。

背景技术:

2.铝单板是常用的建筑装饰材料,常见的铝单板为喷漆铝单板和覆膜铝单板,通常的装饰大都采用单一的喷漆或者单一的覆膜板,不会将喷漆板和覆膜板混合装饰使用。

3.铝单板在实际生产过程中,有时会遇到客户前期定好了氟碳铝板,但是在订单已经生产了一部分时,客户又因为设计需求或者公司领导临时决策,更换了风格,又需要贴膜铝板,例如木纹纸等。

4.而这个时候,再遇到生产任务重、交货时间紧时、再赶上原材料紧张时,为了保证生产进度,避免资源的浪费,通常会对已经完成生产的成品氟碳铝板进行再贴膜作业。大都采用人工进行作业,效率低下,尤其是对整个面板的贴膜处理,通常因为铝单板面积较大或者导致无法直接将膜纸一次性满铺在铝单板上;而且很多铝单板需要人工对边角处进行切角处理,以便于更好的对侧边进行贴膜。

技术实现要素:

5.本发明的目的在于提供一种成品铝单板后期改覆膜用贴合一体化设备,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:

7.一种成品铝单板后期改覆膜用贴合一体化设备,包括横向移动机构、升降支撑机构、顶部调节机构、辊筒驱动连接机构和顶部移动机构,

8.所述横向移动机构上连接有第一抓取机构和第二抓取机构,横向移动机构用于对抓取机构进行移动;

9.所述第一抓取机构和第二抓取机构,设有真空吸盘能够吸紧铝单板,真空吸盘能够升降;

10.所述升降支撑机构,安装在第二抓取机构上,其对真空吸盘抓取的铝单板进行支撑,并能够升降;升降支撑机构上的支撑脚位置能够调节;

11.所述顶部调节机构,位于设备框架的上部,包括能够调节的呈“井”形设置的滑动机构,滑动机构的交叉连接处上设有膜纸固定及切角机构,同侧的膜纸固定及切角机构上设有导向槽;

12.所述顶部移动机构,其位于顶部调节机构的上方,底部安装有膜纸夹紧及压贴机构,顶部移动机构能够带动膜纸夹紧及压贴机构做往复运动,。

13.所述膜纸夹紧及压贴机构,其对膜纸能够进行抓取并使得膜纸沿着导向槽移动,还能够对粘贴在铝单板上的膜纸进行压、刮操作,使膜纸能够伏贴在铝单板上;

14.所述辊筒驱动连接机构,连接的是膜纸驱动剪切机构,辊筒驱动连接机构的内部

设有多个轴承座,其能够转动安装辊筒,设有辊筒电机供驱动辊筒转动;

15.所述膜纸驱动剪切机构,对膜纸进行驱动,并能够对膜纸切断,同时还能够剥离限定宽度的膜纸的底纸;

16.所述膜纸固定及切角机构,能够对膜纸的进行固定,并切除膜纸的拐角。

17.进一步的:所述横向移动机构,包括,机架、螺杆驱动机构、支撑板和滑动机构,其中,

18.所述滑动机构和螺杆驱动机构,用于保证第一、第二抓取机构的移动;

19.所述支撑板,其用于对铝单板进行支撑。

20.进一步的:所述第一抓取机构和第二抓取机构,均包括,真空吸盘、吸盘整体升降装置。

21.进一步的:所述升降支撑机构,还包括,升降装置、能够调节的呈“井”形设置的滑动机构以及设置在滑动机构上的支撑脚,其中,

22.所述升降装置,用于调节安置在支撑脚上铝单板的高度;所述支撑脚,用于安防抓取的流程单板。

23.进一步的:所述顶部调节机构,还包括用于安装呈“井”形设置滑动机构的边框;所述顶部移动机构,用于往复移动膜纸夹紧及压贴机构。

24.进一步的:所述设备框架,还包括与其相连的第二框架、多个导辊以及推料机构,其中,

25.多个所述的导辊,位于两个框架上,用于对膜纸进行导向;

26.所述推料机构用于将铝单板从设备中取出。

27.进一步的:所述膜纸驱动剪切机构,包括一组剪切辊、驱动辊、分纸装置和废纸导辊,其中,

28.所述驱动辊,用于传输膜纸,

29.所述剪切辊,用于将膜纸进行切断;

30.所分纸装置,用于对去除膜纸的底纸,还包括用于对底纸宽度进行定量裁切的刀具。

31.进一步的:所述膜纸夹紧及压贴机构,包括,压紧板、压辊、刮板以及伸缩调节装置;所述伸缩调节装置,用于调节压紧板、压辊、刮板的相对高度。

32.更进一步的:所述膜纸固定及切角机构,还包括安装有电动伸缩杆的直角切刀、固定压板;其中,

33.所述直角切刀,其高度能够调节,用于对膜纸的拐角进行切割;

34.所述固定压板,其高度能够调节,用于固定膜纸。

35.为了实现上述目的,本发明还提供了一种一种成品铝单板后期改覆膜用贴合方法,包括以下步骤:

36.s1、根据铝单板大小调节升降支撑装置以及顶部调节机构中导轨的位置;

37.s2、两个抓取机构将铝单板转运至相应的工位上;

38.s3、升降支撑装置将铝单板顶起至适当位置;

39.s4、驱动辊将膜纸输送至导向槽处,膜纸夹紧机构将膜纸的边缘压紧;其实剪切辊运动将膜纸切断;

40.s5、顶部移动机构带动膜纸夹紧机构移动,使得膜纸依次穿过导向槽并运动至膜纸固定及切角机构的下方;

41.s6、膜纸固定及切角机构中的固定压板将膜纸固定,此时,膜纸夹紧机构松开压紧板,并继续运动直至膜纸从其上脱离;

42.s7、将升降支撑装置继续升高,使得铝单板与膜纸底部的粘胶接触后,再降低铝单板的高度,然后降低膜纸压贴机构,使得刮板与压辊的高度与此时的膜纸相齐平;

43.s8、反向运转顶部移动机构,使得刮板与压辊向着膜纸卷运动(也可反复操作);

44.s9、降低升级支撑装置高度,使得推料支撑板位于吸盘和铝单板中间的高度;

45.s10、继续降低升降支撑装置高度,此时铝板被留在推料支撑板上;

46.s11、启动推料气缸,推料支撑板将铝单板推出,工人收取铝单板。

47.本发明的铝单板后期改覆膜用贴合一体化设备,具有以下有益效果:

48.1.实现了对现有成品铝单板后期改覆膜的贴膜自动化作业;

49.2.能够在贴膜的同时完成对膜纸的拐角剪切作业;

50.3.极大的提高了生产效率,提高了贴膜质量的稳定性。

51.本发明的其他特征和优点将在随后的说明书中阐述,并且,部分地从说明书变得显而易见,或者通过实施本发明而了解。

附图说明

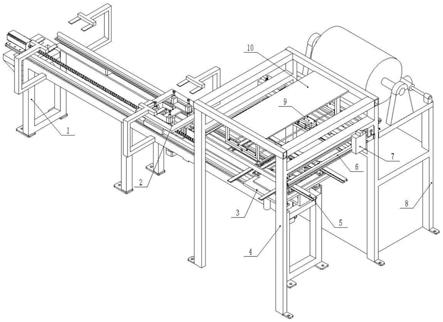

52.图1为一种成品铝单板后期改覆膜用贴合一体化设备的立体结构示意图。

53.图2为一种成品铝单板后期改覆膜用贴合一体化设备的主视图。

54.图3为本发明贴合一体化设备中用于移动铝板的移动抓取机构的结构示意图。

55.图4为图3中a的放大结构示意图。

56.图5为图3的仰视角结构示意图。

57.图6为图3的移动抓取机构增加了纵向的升降支撑机构的结构示意图,

58.图7为图6中b的放大结构示意图。

59.图8本发明一体化设备中顶部移动机构的结构示意图。

60.图9为图8中c的放大结构示意图。

61.图10为图8的机构增加了膜纸固定机构后的结构示意图。

62.图11为图10中d的放大结构示意图。

63.图12为本发明一体化设备的覆膜机构结构示意图。

64.图13图12中e的放大结构示意图。

65.图14为图12的局部右视结构示意图。

66.图15为本发明一体化设备中膜纸去底纸的运动路线示意图。

67.图16为本发明一体化设备中膜纸的底纸被分开的示意图。

68.图17为本发明中驱动辊或剪切辊与电机的驱动连接的原理示意图。

69.图18为本发明一体化设备中膜纸固定及切角机构的结构示意图。

70.图19为图18的机构去掉电机支撑板的结构示意图。

71.图20为图19内部机构的局部放大结构示意图。

72.图21为本发明一体化设备中导向槽的结构示意图。

73.图22为图21中f的放大结构示意图。

74.图23本发明一体化设备中膜纸夹紧机构与膜纸压贴机构的结构示意图。

75.图24为图23中膜纸压贴机构的结构示意图。

76.图25为图23中膜纸夹紧机构的结构示意图。

77.图26为成品铝单板与被切角后的膜纸的爆炸效果图。

78.图中:

79.1、横向移动机构;101、机架;102、第一电机;103、第一螺杆;104、第一滑轨;105、c型框架;106、承载板;107、螺母连接块;108、连接板;

80.2、第一抓取机构;201、第一回形板;202、第一吸盘固定架;203、第一真空吸盘;204、第一升降安装板;205、第一滑块;206、第一伸缩装置;207、第一底板;

81.3、第二抓取机构;301、第二回形板;302、第二吸盘固定架;303、第二真空吸盘;304、第二升降安装板;305、第二滑块;306、第二伸缩装置;307、第一圆形通孔;308、第二底板;

82.4、设备框架;

83.5、升降支撑机构;501、第三回形板;502、安装座;503、第二滑轨;504、第三滑轨;505、第二滑动板;506、第一滑动板;507、支撑脚;508、第一升降装置;

84.6、顶部调节机构;601、侧边框架;602、第四滑轨;603、第五滑轨;604、第四滑动板;605、第三滑动板;

85.7、辊筒驱动连接机构;701、辊筒电机;

86.8、第二框架;801、电气设备箱;802、顶部支撑板;803、第一导辊;804、第二导辊;805、第三导辊;806、第四导辊;807、第五导辊;808、气缸安装板;

87.9、顶部移动机构;901、电机固定架;902、第二电机;903、第二螺杆;904、导向杆;905、移动滑块;906、端部固定架;

88.10、顶板;

89.11、膜纸夹紧及压贴机构;1101、压贴安装架;1102、压辊架;1103、压辊;1104、刮板;1105、导向圆柱;1106、电动伸缩杆;1107、夹紧安装架;1108、橡胶缓冲块;1109、防粘条;1110、压紧板;

90.12、膜纸固定及切角机构;1201、底部连接板;1202、支撑杆;1203、滑动导向板;1204、固定底板;1205、导向滑槽;1206、直角切刀;1207、外壳体;1208、升缩杆支撑板;1209、切刀伸缩杆;1210、固定压板伸缩杆;1211、固定压板;1212、切刀连接板;1213、杆材连接部;1214、矩形导向柱;1215、导向连接板;1216、压板连接块;1217、连接条;1218、导向开口;

91.13、导向槽;1301、导纸平板;1302、凹槽部;1303、导向轨;1304、下凹架;

92.14、膜纸驱动剪切机构;1401、第一剪切辊;1402、第二剪切辊;1403、分纸板条;14031、切割刀;1404、第六导辊;1405、第一驱动辊;1406、第二驱动辊;1407、第二从动齿轮;1408、第一从动齿轮;1409、从动链轮;1410、主动链轮;

93.15、膜纸卷;

94.16、推料机构;1601、推料气缸;1602、伸缩杆连接套;1603、推料支撑板;

95.17、吊杆;18、废料卷。

具体实施方式

96.下面结合具体实施方式对本专利的技术方案作进一步详细地说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

97.图1为本发明的改覆膜用贴合一体化设备的立体结构示意图,一种成品铝单板后期改覆膜用贴合一体化设备,包括横向移动机构1、升降支撑机构5、顶部调节机构6、辊筒驱动连接机构7和顶部移动机构9;

98.所述横向移动机构1上连接有第一抓取机构2和第二抓取机构3,横向移动机构1用于对抓取机构进行移动。

99.所述第一抓取机构2和第二抓取机构3上设有真空吸盘,能够吸紧铝单板,且真空吸盘能够升降。

100.所述升降支撑机构5安装在第二抓取机构3上,其对真空吸盘抓取的铝单板进行支撑,并能够升降。

101.本发明实施例中,升降支撑机构5的支撑脚可以进行调节,使其能够适应不同尺寸大小的铝单板。

102.如图10、11所示,所述顶部调节机构6安装在设备框架4上,顶部调节机构6包括能够调节的呈“井”形设置的滑轨机构,滑动机构的交叉连接处上设有膜纸固定及切角机构12,同侧的膜纸固定及切角机构12上设有导向槽13。

103.如图8、9所示,所述顶部调节机构6的上方设有顶部移动机构9,顶部移动机构为电机驱动的螺杆传动机构。

104.本实施例中,顶部移动机构9的底部安装有膜纸夹紧及压贴机构11,膜纸夹紧及压贴机构11,其对膜纸能够进行抓取并使得膜纸沿着导向槽13移动,还能够对粘贴在铝单板上的膜纸进行压、刮操作,是膜纸能够伏贴在铝单板上。

105.如图1和图2所示,所述设备框架4的顶端设有顶板10,顶板10的底部安装有吊杆17,吊杆17与顶部移动机构9连接,因此顶部移动机构9能够悬挂在设备框架4的顶端。

106.所述设备框架4的北侧设有第二框架8,设备框架4的上端中部设有辊筒驱动连接机构7,辊筒驱动连接机构7能够沿着设备框架4做水平移动。

107.辊筒驱动连接机构7的内部设有多个轴承座,其能够安装辊筒的端部,且辊筒驱动连接机构7的上方安装有辊筒电机701,辊筒电机701能够按照指令带动辊筒驱动连接机构7内部的辊筒转动。

108.参阅图1和图12,对比两者可以,辊筒驱动连接机构7连接的是膜纸驱动剪切机构14。

109.如图3所示,所述横向移动机构1包括机架101、第一电机102、第一螺杆103、第一滑轨104、螺母连接块107和连接板108,所述机架102的左端安装有第一电机102,第一电机102连接有第一螺杆103,第一螺杆103上螺纹连接有螺母连接块107,螺母连接块107固定在第一抓取机构2上,第一抓取机构2和第二抓取机构3之间通过连接板108连接在一起。

110.如图1所示,所述机架101的左端和中部分别设有两个对称设置的c型框架105,c型框架105的端部设有承载板106,同一组的两个承载板106之间设有供第一抓取机构2或第二抓取机构3通过的间隙,承载板106上能够放置铝单板。

111.在使用时,第一电机102能够带动第一螺杆103上连接的螺母连接块107沿着螺杆

移动,从而带动第一抓取机构2和第二抓取机构3同步移动。

112.如图4所示,所述第一抓取机构2包括第一回形板201、第一真空吸盘203、第一升降安装板204、第一滑块205、第一伸缩装置206和第一底板207,所述第一底板207的顶端与第一回形板201连接,第一回形板201靠近第一滑轨104的两侧底部均设有第一滑块205,第一滑块205滑动设置在第一滑轨104上。

113.所述第一底板207的底部安装有第一伸缩装置206,第一伸缩装置206的连接有第一升降安装板204,第一升降安装板204的两侧均设有一个第一吸盘固定架202,每个第一吸盘固定架202上均设有两个第一真空吸盘203。

114.四个真空吸盘的设置使得第一抓取机构在吸住铝单板时能够更加的牢固;在使用时,第一伸缩装置206能够控制四个第一真空吸盘203的升降。

115.当需要抓取新的铝单板时,第一抓取机构2配合横向移动机构1的螺杆传动机构,能够移动至机架101最左侧的承载板106下方,然后第一伸缩装置206启动,使得第一真空吸盘203升高至位于承载板106上的铝单板下方,并紧贴着铝单板,然后启动第一真空吸盘203,使得铝单板被固定在第一真空吸盘203上;此时,再次启动第一伸缩装置206使其高度再次增加,使得铝单板从承载板106上离开;其后,启动横向移动机构1的第一电机102,使得第一抓取机构2随着横向移动机构1移动至机架101中间的承载板上方,然后关闭第一真空吸盘203,并同时降低第一真空吸盘203的高度,使得铝单板被停留在机架101中部的承载板上。

116.如图3、5所示,所述第二抓取机构3包括第二回形板301、第二真空吸盘303、第二升降安装板304、第二滑块305、第二伸缩装置306和第二底板308;所述第一抓取机构2和第二抓取机构3的结构几乎相同,两者不同的技术特征在于,第二抓取机构3的第二回形板301的宽度大于第一弧形板201的宽度,第一回形板301较宽的部位设有多个第一圆形通孔307。

117.从图2可知,第二回形板301的底部安装有第一升降装置508,第一升降装置508的伸缩杆穿过第一圆形通孔307。

118.在使用过程中,当第一抓取机构2移动至机架101的左端时,此时的第二抓取机构3同步移动至机架101的中部承载板106下方,然后第二伸缩装置306升高至第二真空吸盘303能够紧贴铝单板,其后吸盘吸紧铝单板,再次调节第二伸缩装置306的高度后,第二抓取机构3随着第一抓取机构2的返回,联动至机架101的最后侧。

119.本实施例中,第一伸缩装置206和第二伸缩装置306可以是浮动气缸、电动伸缩杆或液压伸缩杆等。

120.如图6、7所示,所述升降支撑机构5安装在第二抓取机构3上,所述升降支撑机构5包括第三回形板501、第二滑轨503、第三滑轨504、第一滑动板506、第二滑动板505、支撑脚507和第一升降装置508;所述第一升降装置508的顶端固定在第三回形板501的底部,第三回形板501的中间缺口与第二回形板301的缺口大小相同。

121.所述第三回形板501的缺口四个拐角处均设有安装座502,第二滑轨503相互平行的设有两个,两个第二滑轨503的底部分别固定在同侧的两个安装座502上,第二滑轨503上滑动设有两个第一滑动板506,第一滑动板506的上方设有第二滑动板505,第二滑动板505的底部固定在第一滑动板506上,第二滑动板505上设有贯穿的滑槽,第三滑轨504能插入到第二滑动板505的滑槽中,且第三滑轨504和第二滑轨503的设置方向相垂直。

122.所述第二滑动板505的顶端安装有圆台形的支撑脚507,支撑脚507采用橡胶材料支撑。

123.所述第一滑动板506和第二滑动板505上均设有锁紧螺栓,因此第一滑动板506能够固定在第二滑轨503上,第二滑动板505能够固定在第三滑轨504上。

124.在本发明实施例中,当使用时,调节第一滑动板506的位置节课调节呈“井”字形设置的滑轨的中心开口大小,从而使得第二滑动板505的支撑脚507的位置被调节,进而使得支撑脚507能够适应不同大小铝单板。

125.如图9所示,所述顶部调节机构6上设有与升降支撑机构5相同的呈“井”字形设置的滑轨。

126.所述顶部调节机构6包括侧边框架601、第四滑轨602、第五滑轨603、第三滑动板605以及第四滑动板604;所述侧边框架601的内侧壁上设有滑槽,第四滑轨602和第五滑轨603均能够在侧边框架601的侧壁上滑动。

127.所述第四滑轨602、第五滑轨603、第三滑动板605、第四滑动板604与第二滑轨503、第三滑轨504、第一滑动板506、第二滑动板505的结构和原理相同,故不再赘述。

128.所述顶部移动机构9包括第二电机902、第二螺杆903、移动滑块905、导向杆904、端部固定架906和电机固定架901,所述第二电机902安装在电机固定架901上,且与第二螺杆903连接,电机固定架901和端部固定架906均通过吊杆17固定在顶板10的下方。

129.所述移动滑块905与第二螺杆903螺纹连接,移动滑块905的两端设有导向杆904,且导向杆904的两端分别固定在端部固定架906和电机固定架901上。

130.所述滑块905底部连接有膜纸夹紧及压贴机构11。

131.在使用过程中,通过操控第二电机902的正转、反转,就能够调节移动滑块905的移动方向,从而能够调节膜纸夹紧及压贴机构11的移动方向和位置。

132.如图12所示,所述第二框架8的下部设有电气设备箱801,第二框架8的顶端设有顶部支撑板802,顶部支撑板802上设有膜纸卷15,膜纸卷15的两端设有转动架;进一步的,膜纸卷15能够自行转动(图中未标出)膜纸卷可采用吊装的方式安装在顶部支撑板802上,同时也可以根据工厂实际的需求,也可以架设在设备外。

133.所述顶部支撑板802的上方靠外一侧设有第一导辊803,设备框架4靠近顶部支撑板802一侧的侧壁上自上而下设有第二导辊804和第三导辊805。

134.如图14所示,所述设备框架4的内侧设有第四导辊806和第五导辊807,第五导辊807位于第四导辊806的下方,且两者的两端均通过可拆装的轴承座安装在设备框架4上。

135.如图13所示,所述膜纸驱动剪切机构14包括第一剪切辊1401、第二剪切辊1402、分纸板条1403、第六导辊1404、第一驱动辊1405和第二驱动辊1406,所述第一剪切辊1401位于第二剪切辊1402的正下方,两个剪切辊上均设有对称设置且凸起的切割刃。

136.所述第一驱动辊1405位于第二驱动辊1406的正下方,第一驱动辊1405和第一剪切辊1401之间设有分纸板条1403,分纸板条1403的右侧设有第六导辊1404。

137.如图17所示,所述第一剪切辊1401的端部转轴上安装有第一从动齿轮1408,第二剪切辊1402的端部转轴上安装有第二从动齿轮1407,第二从动齿轮1407外侧的剪切辊转轴上海安装有从动链轮1409,辊筒电机701的输出轴上安装有主动链轮1410,主动链轮1410与从动链轮1409之间通过传动链连接在一起。当辊筒电机701转动时,即可带动两个辊筒相向

转动,从而使得两个辊筒的切割刃能够接触,进而完成对膜纸的切断。

138.所述第一驱动辊1405、第二驱动辊1406的驱动原理与第一剪切辊1401、第二剪切辊1402相同,因此不再赘述。

139.如图14所示,所述顶部支撑板802的底部安装有一个竖直的气缸安装板808,气缸安装板808上设有推料机构16。

140.所述推料机构16包括推料气缸1601、伸缩杆连接套1602以及推料支撑板1603,所述推料气缸1601固定在气缸安装板808上,伸缩杆连接套1602固定在推料气缸1601的伸缩杆端头;推料支撑板1603与伸缩杆连接套1602连接,其结构与叉车叉结构相似。

141.如图15所示,所述膜纸从膜纸卷15上出来,然后以此经过第二导辊804、第四导辊806、第二驱动辊1406的底部,然后经过分纸板条1403分开后,膜继续沿前进方向运动,并穿过第一剪切辊1401和第二剪切辊1402之间的间隙,然后进入到导向槽13中;被分割分开后的底纸,经过第六导辊1404掉头后,穿过第一驱动辊1405、第五导辊807、第三导辊805以及第一导辊802后,进入到废料卷18中,完成废料的收集。

142.在分纸板条1403的两侧设有切割刀14031,切割刀14031是通过螺钉固定在分纸板条1403上,其位置能够调节,在膜纸的底部切割底纸,使得膜纸的两边仍然保留有底纸,这样使得膜纸不会粘在导向槽13上。

143.如图21和22所示,所述导向槽13包括凹槽部1302、导纸平板1301、导向轨1303以及下凹架1304,导纸平板1301和凹槽部1302的底部齐平,下凹架1304能够供第一剪切辊1401穿过,因导向槽13也能够滑动,因此在移动第一剪切辊1401时不会收到导向槽13的干涉;膜纸的两边会穿过凹槽部1302。

144.如图23-25所示,所述膜纸夹紧及压贴机构11包括夹紧安装架1107和压贴安装架1101,所述压贴安装架1101和夹紧安装架1107均固定在移动滑块905上。

145.所述压贴安装架1101上安装有电动伸缩杆1106,电动伸缩杆1106的伸缩杆连接有压辊架1102,压辊架1102上还设有导向圆柱1105。

146.所述压辊架1102的靠近移动滑块905的一侧设有刮板1104,刮板1104整体呈倾斜状设置;刮板1104为硬质橡胶刮板或者塑料刮板。

147.所述夹紧安装架1107上安装有电动伸缩杆1106,电动伸缩杆1106的伸缩杆连接有压紧板1110,压紧板1110上部还设有导向圆柱1105;所述压紧板1110的下方设有橡胶缓冲块1108。

148.所述夹紧安装架1107为c型结构,其底部的内侧设有防粘条1109,防粘条1109位于橡胶缓冲块1108的下方;防粘条1109可以是磨砂玻璃条等与胶水不粘贴的材质,具体以实际使用胶水为准,可以灵活设置。

149.在使用时,当压紧板1110位于膜纸的上方时,其会下压,并将膜纸夹紧,然后顶部移动机构9会带动压紧板1110移动;而当需要压贴膜纸时,只需下降压辊架1102,其上的刮板1104和压辊1103配合使用,两次对膜纸施加力,使其与铝单板耿介伏贴。

150.如图18-20所示,所述膜纸固定及切角机构12包括底部连接板1201、支撑杆1202、滑动导向板1203、固定底板1204、导向滑槽1205、直角切刀1206、外壳体1207、升缩杆支撑板1208、切刀伸缩杆1209和固定压板伸缩杆1210;所述支撑杆1202、滑动导向板1203、固定底板1204由同种材料一体制成,导向滑槽1205设置在滑动导向板1203的侧壁上,导向滑槽

1205能够与导向槽13的导向轨1303配合使用,从而使得导向槽13能够滑动穿过滑动导向板1203。

151.所述固定底板1204上方的设有直角切刀1206,直角切刀1206位于外壳体1207的内部设有切刀连接板1212,外壳体1207上设有多个导向开口1218,切刀连接板1212与直角切刀1206之间通过多个连接条1217连接,连接条1217能够在导向开口1218内滑动,连接条1217和切刀连接板1212由同种材料制成,切刀连接板1212与切刀伸缩杆1209底部的杆材连接在一起。

152.所述固定压板伸缩杆1210的底部连接有杆材连接部1213,杆材连接部1213的下方设有固定压板1211,固定压板1211与上设有压板连接块1216,压板连接块1216的上方连接有导向连接板1215,导向连接板1215与杆材连接部1213固定连接,且导向连接板1215上海连接有矩形导向柱1214。

153.所述固定压板1211位于固定底板1204的上方,当固定压板1211下降时,其能够与固定底板1204接触,从而将膜纸固定并压紧。

154.本发明实施例中,切刀伸缩杆1209能够控制直角切刀1206做升降运动,同时因为直角切刀1206下降时是紧贴固定底板1204的直角边的,因此其在下降时,是能够将膜纸的拐角切成一个矩形缺口的。

155.本发明实施例中,本发明的贴膜方法步骤是:

156.s1根据铝单板大小调节升降支撑装置以及顶部调节机构中导轨的位置;

157.s2两个抓取机构将铝单板转运至相应的工位上;

158.s3升降支撑装置将铝单板顶起至适当位置;

159.s4驱动辊将膜纸输送至导向槽处,膜纸夹紧机构将膜纸的边缘压紧;其实剪切辊运动将膜纸切断;

160.s5顶部移动机构带动膜纸夹紧机构移动,使得膜纸依次穿过导向槽并运动至膜纸固定及切角机构的下方;

161.s6膜纸固定及切角机构中的固定压板将膜纸固定,此时,膜纸夹紧机构松开压紧板,并继续运动直至膜纸从其上脱离;

162.s7将升降支撑装置继续升高,使得铝单板与膜纸底部的粘胶接触后,再降低铝单板的高度,然后降低膜纸压贴机构,使得刮板与压辊的高度与此时的膜纸相齐平;

163.s8反向运转顶部移动机构,使得刮板与压辊向着膜纸卷运动(也可反复操作);

164.s9降低升级支撑装置高度,使得推料支撑板位于吸盘和铝单板中间的高度;

165.s10继续降低升降支撑装置高度,此时铝板被留在推料支撑板上;

166.s11启动推料气缸,推料支撑板将铝单板推出,工人收取铝单板。

167.如图26所示,切完拐角的膜纸,能够更好的贴合在铝单板上。

168.上面对本专利的较佳实施方式作了详细说明,但是本专利并不限于上述实施方式,在本领域的普通技术人员所具备的知识范围内,还可以在不脱离本专利宗旨的前提下作出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。