1.本发明涉及油罐的施工技术领域,尤其涉及一种具备密封性能监测功能的油罐的施工方法。

背景技术:

2.浮顶油罐是顶盖漂浮在油面上的油罐。浮顶油罐是由漂浮在介质表面上的浮顶和立式圆柱形罐壁所构成。浮顶随罐内介质储量的增加或减少而升降,浮顶外缘与罐壁之间有环形密封装置,罐内介质始终被内浮顶直接覆盖,减少介质挥发。浮顶分为单盘式浮顶、双盘式浮顶和浮子式浮顶等形式。浮顶油罐的容积一般都比较大。主要用于储存介质为易挥发油品,广泛应用于煤油、汽油、溶剂油等。

3.现有的浮顶油罐在施工时,不便于对其密封性能进行监测,因此我们提出了一种具备密封性能监测功能的油罐的施工方法,用来解决上述问题。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在浮顶油罐在施工时,不便于对其密封性能进行监测的缺点,而提出的一种具备密封性能监测功能的油罐的施工方法。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种具备密封性能监测功能的油罐的施工方法,包括以下步骤:

7.s1、预处理:在安装区域修建地基,进行找平处理,同时对底板、壁板、浮顶进行防腐蚀处理;

8.s2、底板组装:将底板组装在地基上,安装完成后进行水平检测:

9.s3、壁板组装:将壁板组装在底板上,并进行垂直度检测;

10.s4、浮顶组装:将浮顶组装在壁板内部,并进行密封处理;

11.s5、附件安装:对附件进行安装;

12.s6、焊接处理:组装完成后,进行焊接处理,形成罐体,焊接完成后进行水压检测;

13.s7、水压检测:将水注入罐体内,对水压进行监测,预设时间后,观察压力是否变化;

14.s8、温变测试:启动温变系统进行测试,记录在不同温度的水压值;

15.s9、数据分析判断:根据记录的水压值判断出罐体的密封情况。

16.优选的,所述s1中,确定安装区域的范围,在安装区域挖地基,地基在70-100cm,然后建筑混泥土,对混泥土进行找平,养护,养护3-5天后对混泥土强度进行测试,测试合格即可进行使用,s8中,温变系统包括加热模块、测温模块、提取模块、传输模块、存储模块、定时模块、变化模块、记录模块、计时模块、对比模块和执行模块,所述加热模块与测温模块连接,测温模块与提取模块和计时模块连接,提取模块与传输模块连接,传输模块和定时模块与存储模块连接,存储模块与变换模块连接,变化模块与记录模块连接。

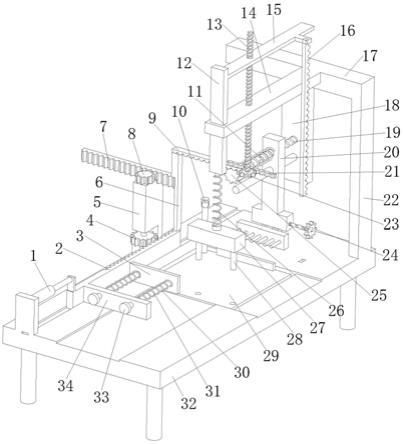

17.优选的,所述测温模块包括安装板,安装板的顶部固定安装有电机,电机的输出轴

上固定安装有转动杆,转动杆的外侧固定安装有多个搅动叶和一个横板,横板的一侧固定安装有竖板,竖板的一侧滑动安装有升降杆,升降杆的底部固定安装有温度传感器,竖板的一侧固定安装有轴承,轴承的内圈固定安装有竖杆,竖杆的顶部固定安装有齿轮,安装板的底部开设有环形槽,环形槽的内壁固定安装有齿条,齿轮与齿条相啮合,竖杆的底端固定安装有蜗杆,蜗杆上啮合有蜗轮,蜗轮的一端固定安装有旋转杆,旋转杆转动安装于竖杆上,旋转杆的一端固定安装有曲轴,曲轴的外侧套设有连接管,连接管的外侧固定安装有连接杆的一端,连接杆的另一端与升降杆的顶部转动连接,竖板上开设有横孔,旋转杆转动安装于横孔内。

18.优选的,所述s1中,对安装区域进行划线标记,确定每块底板的安装位置,然后将底板放置在对应的位置,通过螺栓或焊接的方式对底板进行组装固定。

19.优选的,所述s1中,预先在底板、壁板和浮顶的表面喷涂防腐蚀涂料,防腐蚀涂料的厚度为1-3mm。

20.优选的,所述s2中,底板组装时,将水平仪放置在底板的顶部,观察水平仪状态,对底板的水平进行把控。

21.优选的,所述s5中,附件包括保险活门、进出油的安全防护装置、呼吸阀、梯子和栏杆。

22.优选的,所述s7中,将水注入罐体内,通过压力传感器对水压进行监测,将监测的数据传输至控制器,控制器连接有显示屏,在显示屏上显示监测数据。

23.优选的,所述s8中,对罐体内注入的水进行加热,加热时通过温度传感器对水温进行监测,记录在不同温度的水压值,加热温度为:10℃、20℃、30℃、40℃、50℃、60℃、70℃、80℃、90℃。

24.优选的,所述s6中,焊接后,通过打磨设备对焊点进行打磨,打磨完成后喷涂三防漆。

25.优选的,所述s2中,在底板上开设人孔,用于进行安装维修和清洗时的人员进出。

26.优选的,所述提取模块包括数据检测单元、关键数据标记单元、无用数据剔除单元和数据整理单元,且数据检测单元、关键数据标记单元、无用数据剔除单元和数据整理单元依次连接;所述数据检测单元用于对数据进行检测,然后将数据传输至关键数据标记单元,且关键数据标记单元用于根据检测结果对关键数据进行标记,然后将数据传输至无用数据剔除单元,所述无用数据剔除单元用于根据标记结果对无用数据进行剔除,保留关键数据,然后将数据传输至数据整理单元,且数据整理单元用于对数据进行整理,然后将数据传输至传输模块;所述记录模块包括数据库、备用数据库和标号单元,且数据库和备用数据库均与标号单元连接,所述数据库和备用数据库均用于存储数据,且标号单元用于对某个时段存储进数据库和备用数据库的数据进行标号。

27.与现有技术相比,本发明的有益效果在于:

28.本方案通过将水注入罐体内,对水压进行监测,预设时间后,观察压力是否变化,对罐体内注入的水进行加热,加热时对水温进行监测,记录在不同温度的水压值,根据记录的水压值判断出罐体的密封情况;

29.本方案确定安装区域的范围,在安装区域挖地基,然后建筑混泥土,对混泥土进行找平,养护,对混泥土强度进行测试,测试合格即可进行使用,可以保证基础强度;

30.本发明可以对罐体的密封情况进行判断,同时可以保证基础强度,施工方法简单。

附图说明

31.图1为本发明提出的一种具备密封性能监测功能的油罐的施工方法的流程图;

32.图2为本发明提出的一种具备密封性能监测功能的油罐的施工方法的温变系统的工作原理框图;

33.图3为本发明提出的一种具备密封性能监测功能的油罐的施工方法的测温模块的工作原理框图;

34.图4为本发明提出的一种具备密封性能监测功能的油罐的施工方法的图3中a部分的放大图。

35.图5为本发明提出的一种具备密封性能监测功能的油罐的施工方法的安装板、齿轮和齿条连接的仰视图;

36.图6为本发明提出的一种具备密封性能监测功能的油罐的施工方法的提取模块的工作原理框图;

37.图7为本发明提出的一种具备密封性能监测功能的油罐的施工方法的记录模块的工作原理框图。

38.图中:1、安装板;2、电机;3、转动杆;4、搅动叶;5、横板;6、竖板;7、升降杆;8、温度传感器;9、连接杆;10、旋转杆;11、曲轴;12、连接管;13、蜗轮;14、轴承;15、竖杆;16、齿轮;17、环形槽;18、齿条;19、横孔;20、蜗杆。

具体实施方式

39.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

40.实施例一

41.参照图1-7,一种具备密封性能监测功能的油罐的施工方法,包括以下步骤:

42.s1、预处理:在安装区域修建地基,进行找平处理,同时对底板、壁板、浮顶进行防腐蚀处理;

43.s2、底板组装:将底板组装在地基上,安装完成后进行水平检测:

44.s3、壁板组装:将壁板组装在底板上,并进行垂直度检测;

45.s4、浮顶组装:将浮顶组装在壁板内部,并进行密封处理;

46.s5、附件安装:对附件进行安装;

47.s6、焊接处理:组装完成后,进行焊接处理,形成罐体,焊接完成后进行水压检测;

48.s7、水压检测:将水注入罐体内,对水压进行监测,预设时间后,观察压力是否变化;

49.s8、温变测试:启动温变系统进行测试,记录在不同温度的水压值;

50.s9、数据分析判断:根据记录的水压值判断出罐体的密封情况。

51.本实施例中,s1中,确定安装区域的范围,在安装区域挖地基,地基在70cm,然后建筑混泥土,对混泥土进行找平,养护,养护3天后对混泥土强度进行测试,测试合格即可进行使用,s8中,温变系统包括加热模块、测温模块、提取模块、传输模块、存储模块、定时模块、

变化模块、记录模块、计时模块、对比模块和执行模块,所述加热模块与测温模块连接,测温模块与提取模块和计时模块连接,提取模块与传输模块连接,传输模块和定时模块与存储模块连接,存储模块与变换模块连接,变化模块与记录模块连接,温变系统工作原理如下:通过加热模块对水进行加热,加热的同时通过测温模块对水进行测温,通过提取模块对温度数据和压力数据进行提取,并通过传输模块将温度数据和压力数据传输至存储模块,当压力数据变化时,将此时数据传输至变化模块,变化模块分析变化值,同时通过记录模块对变化值进行记录,通过定时模块定期对存储模块中的数据进行清理,通过计时模块对水温变化时间进行监测,如从10-20℃所用时间,将监测时间传输至对比模块,判断加热效率,若加热时间低于预设时间,则通过执行模块执行警示命令。

52.本实施例中,测温模块包括安装板1,安装板1的顶部固定安装有电机2,电机2的输出轴上固定安装有转动杆3,转动杆3的外侧固定安装有多个搅动叶4和一个横板5,横板5的一侧固定安装有竖板6,竖板6的一侧滑动安装有升降杆7,升降杆7的底部固定安装有温度传感器8,竖板6的一侧固定安装有轴承14,轴承14的内圈固定安装有竖杆15,竖杆15的顶部固定安装有齿轮16,安装板1的底部开设有环形槽17,环形槽17的内壁固定安装有齿条18,齿轮16与齿条18相啮合,竖杆15的底端固定安装有蜗杆20,蜗杆20上啮合有蜗轮13,蜗轮13的一端固定安装有旋转杆10,旋转杆10转动安装于竖杆6上,旋转杆10的一端固定安装有曲轴11,曲轴11的外侧套设有连接管12,连接管12的外侧固定安装有连接杆9的一端,连接杆9的另一端与升降杆7的顶部转动连接,竖板6上开设有横孔19,旋转杆10转动安装于横孔19内。

53.测温模块使用时,将安装板1放置在油罐的顶部,使温度传感器8进入水中,通过温度传感器8对水温进行检测,通过电机2带动转动杆3转动,转动杆3带动搅动叶4和横板5转动,横板5带动竖板6转动,由于齿轮16与齿条18啮合,所以齿轮16在随着竖板6转动的同时会自转,进而带动竖杆15转动,竖杆15带动蜗杆20转动,蜗杆20带动蜗轮13转动,蜗轮13带动旋转杆10转动,旋转杆10带动曲轴11转动,曲轴11带动连接管12偏心运动,连接管12带动连接杆9运动,连接杆9带动升降杆7竖直往复运动,升降杆7带动温度传感器8竖直往复运动,提高检测范围,检测更加准确。

54.本实施例中,s1中,对安装区域进行划线标记,确定每块底板的安装位置,然后将底板放置在对应的位置,通过螺栓或焊接的方式对底板进行组装固定。

55.本实施例中,s1中,预先在底板、壁板和浮顶的表面喷涂防腐蚀涂料,防腐蚀涂料的厚度为1mm。

56.本实施例中,s2中,底板组装时,将水平仪放置在底板的顶部,观察水平仪状态,对底板的水平进行把控。

57.本实施例中,s5中,附件包括保险活门、进出油的安全防护装置、呼吸阀、梯子和栏杆。

58.本实施例中,s7中,将水注入罐体内,通过压力传感器对水压进行监测,将监测的数据传输至控制器,控制器连接有显示屏,在显示屏上显示监测数据。

59.本实施例中,s8中,对罐体内注入的水进行加热,加热时通过温度传感器对水温进行监测,记录在不同温度的水压值,加热温度为:10℃、20℃、30℃、40℃、50℃、60℃、70℃、80℃、90℃。

60.本实施例中,s6中,焊接后,通过打磨设备对焊点进行打磨,打磨完成后喷涂三防漆。

61.本实施例中,底板上开设人孔,用于进行安装维修和清洗时的人员进出,罐体顶部设置透光孔,用于清扫时采光和通风,罐体顶部还有设置量油孔,用于计量。

62.本实施例中,所述提取模块包括数据检测单元、关键数据标记单元、无用数据剔除单元和数据整理单元,且数据检测单元、关键数据标记单元、无用数据剔除单元和数据整理单元依次连接;所述数据检测单元用于对数据进行检测,然后将数据传输至关键数据标记单元,且关键数据标记单元用于根据检测结果对关键数据进行标记,然后将数据传输至无用数据剔除单元,所述无用数据剔除单元用于根据标记结果对无用数据进行剔除,保留关键数据,然后将数据传输至数据整理单元,且数据整理单元用于对数据进行整理,然后将数据传输至传输模块;所述记录模块包括数据库、备用数据库和标号单元,且数据库和备用数据库均与标号单元连接,所述数据库和备用数据库均用于存储数据,且标号单元用于对某个时段存储进数据库和备用数据库的数据进行标号。

63.实施例二

64.参照图1-7,一种具备密封性能监测功能的油罐的施工方法,包括以下步骤:

65.s1、预处理:在安装区域修建地基,进行找平处理,同时对底板、壁板、浮顶进行防腐蚀处理;

66.s2、底板组装:将底板组装在地基上,安装完成后进行水平检测:

67.s3、壁板组装:将壁板组装在底板上,并进行垂直度检测;

68.s4、浮顶组装:将浮顶组装在壁板内部,并进行密封处理;

69.s5、附件安装:对附件进行安装;

70.s6、焊接处理:组装完成后,进行焊接处理,形成罐体,焊接完成后进行水压检测;

71.s7、水压检测:将水注入罐体内,对水压进行监测,预设时间后,观察压力是否变化;

72.s8、温变测试:启动温变系统进行测试,记录在不同温度的水压值;

73.s9、数据分析判断:根据记录的水压值判断出罐体的密封情况。

74.本实施例中,s1中,确定安装区域的范围,在安装区域挖地基,地基在80cm,然后建筑混泥土,对混泥土进行找平,养护,养护4天后对混泥土强度进行测试,测试合格即可进行使用,s8中,温变系统包括加热模块、测温模块、提取模块、传输模块、存储模块、定时模块、变化模块、记录模块、计时模块、对比模块和执行模块,所述加热模块与测温模块连接,测温模块与提取模块和计时模块连接,提取模块与传输模块连接,传输模块和定时模块与存储模块连接,存储模块与变换模块连接,变化模块与记录模块连接,温变系统工作原理如下:通过加热模块对水进行加热,加热的同时通过测温模块对水进行测温,通过提取模块对温度数据和压力数据进行提取,并通过传输模块将温度数据和压力数据传输至存储模块,当压力数据变化时,将此时数据传输至变化模块,变化模块分析变化值,同时通过记录模块对变化值进行记录,通过定时模块定期对存储模块中的数据进行清理,通过计时模块对水温变化时间进行监测,如从10-20℃所用时间,将监测时间传输至对比模块,判断加热效率,若加热时间低于预设时间,则通过执行模块执行警示命令。

75.本实施例中,s1中,对安装区域进行划线标记,确定每块底板的安装位置,然后将

底板放置在对应的位置,通过螺栓或焊接的方式对底板进行组装固定。

76.本实施例中,s1中,预先在底板、壁板和浮顶的表面喷涂防腐蚀涂料,防腐蚀涂料的厚度为2mm。

77.本实施例中,s2中,底板组装时,将水平仪放置在底板的顶部,观察水平仪状态,对底板的水平进行把控。

78.本实施例中,s5中,附件包括保险活门、进出油的安全防护装置、呼吸阀、梯子和栏杆。

79.本实施例中,s7中,将水注入罐体内,通过压力传感器对水压进行监测,将监测的数据传输至控制器,控制器连接有显示屏,在显示屏上显示监测数据。

80.本实施例中,s8中,对罐体内注入的水进行加热,加热时通过温度传感器对水温进行监测,记录在不同温度的水压值,加热温度为:10℃、20℃、30℃、40℃、50℃、60℃、70℃、80℃、90℃。

81.本实施例中,s6中,焊接后,通过打磨设备对焊点进行打磨,打磨完成后喷涂三防漆。

82.本实施例中,底板上开设人孔,用于进行安装维修和清洗时的人员进出,罐体顶部设置透光孔,用于清扫时采光和通风,罐体顶部还有设置量油孔,用于计量。

83.本实施例中,所述提取模块包括数据检测单元、关键数据标记单元、无用数据剔除单元和数据整理单元,且数据检测单元、关键数据标记单元、无用数据剔除单元和数据整理单元依次连接;所述数据检测单元用于对数据进行检测,然后将数据传输至关键数据标记单元,且关键数据标记单元用于根据检测结果对关键数据进行标记,然后将数据传输至无用数据剔除单元,所述无用数据剔除单元用于根据标记结果对无用数据进行剔除,保留关键数据,然后将数据传输至数据整理单元,且数据整理单元用于对数据进行整理,然后将数据传输至传输模块;所述记录模块包括数据库、备用数据库和标号单元,且数据库和备用数据库均与标号单元连接,所述数据库和备用数据库均用于存储数据,且标号单元用于对某个时段存储进数据库和备用数据库的数据进行标号。

84.实施例三

85.参照图1-7,一种具备密封性能监测功能的油罐的施工方法,包括以下步骤:

86.s1、预处理:在安装区域修建地基,进行找平处理,同时对底板、壁板、浮顶进行防腐蚀处理;

87.s2、底板组装:将底板组装在地基上,安装完成后进行水平检测:

88.s3、壁板组装:将壁板组装在底板上,并进行垂直度检测;

89.s4、浮顶组装:将浮顶组装在壁板内部,并进行密封处理;

90.s5、附件安装:对附件进行安装;

91.s6、焊接处理:组装完成后,进行焊接处理,形成罐体,焊接完成后进行水压检测;

92.s7、水压检测:将水注入罐体内,对水压进行监测,预设时间后,观察压力是否变化;

93.s8、温变测试:启动温变系统进行测试,记录在不同温度的水压值;

94.s9、数据分析判断:根据记录的水压值判断出罐体的密封情况。

95.本实施例中,s1中,确定安装区域的范围,在安装区域挖地基,地基在100cm,然后

建筑混泥土,对混泥土进行找平,养护,养护5天后对混泥土强度进行测试,测试合格即可进行使用,s8中,温变系统包括加热模块、测温模块、提取模块、传输模块、存储模块、定时模块、变化模块、记录模块、计时模块、对比模块和执行模块,所述加热模块与测温模块连接,测温模块与提取模块和计时模块连接,提取模块与传输模块连接,传输模块和定时模块与存储模块连接,存储模块与变换模块连接,变化模块与记录模块连接,温变系统工作原理如下:通过加热模块对水进行加热,加热的同时通过测温模块对水进行测温,通过提取模块对温度数据和压力数据进行提取,并通过传输模块将温度数据和压力数据传输至存储模块,当压力数据变化时,将此时数据传输至变化模块,变化模块分析变化值,同时通过记录模块对变化值进行记录,通过定时模块定期对存储模块中的数据进行清理,通过计时模块对水温变化时间进行监测,如从10-20℃所用时间,将监测时间传输至对比模块,判断加热效率,若加热时间低于预设时间,则通过执行模块执行警示命令。

96.本实施例中,s1中,对安装区域进行划线标记,确定每块底板的安装位置,然后将底板放置在对应的位置,通过螺栓或焊接的方式对底板进行组装固定。

97.本实施例中,s1中,预先在底板、壁板和浮顶的表面喷涂防腐蚀涂料,防腐蚀涂料的厚度为3mm。

98.本实施例中,s2中,底板组装时,将水平仪放置在底板的顶部,观察水平仪状态,对底板的水平进行把控。

99.本实施例中,s5中,附件包括保险活门、进出油的安全防护装置、呼吸阀、梯子和栏杆。

100.本实施例中,s7中,将水注入罐体内,通过压力传感器对水压进行监测,将监测的数据传输至控制器,控制器连接有显示屏,在显示屏上显示监测数据。

101.本实施例中,s8中,对罐体内注入的水进行加热,加热时通过温度传感器对水温进行监测,记录在不同温度的水压值,加热温度为:10℃、20℃、30℃、40℃、50℃、60℃、70℃、80℃、90℃。

102.本实施例中,s6中,焊接后,通过打磨设备对焊点进行打磨,打磨完成后喷涂三防漆。

103.本实施例中,底板上开设人孔,用于进行安装维修和清洗时的人员进出,罐体顶部设置透光孔,用于清扫时采光和通风,罐体顶部还有设置量油孔,用于计量。

104.本实施例中,所述提取模块包括数据检测单元、关键数据标记单元、无用数据剔除单元和数据整理单元,且数据检测单元、关键数据标记单元、无用数据剔除单元和数据整理单元依次连接;所述数据检测单元用于对数据进行检测,然后将数据传输至关键数据标记单元,且关键数据标记单元用于根据检测结果对关键数据进行标记,然后将数据传输至无用数据剔除单元,所述无用数据剔除单元用于根据标记结果对无用数据进行剔除,保留关键数据,然后将数据传输至数据整理单元,且数据整理单元用于对数据进行整理,然后将数据传输至传输模块;所述记录模块包括数据库、备用数据库和标号单元,且数据库和备用数据库均与标号单元连接,所述数据库和备用数据库均用于存储数据,且标号单元用于对某个时段存储进数据库和备用数据库的数据进行标号。

105.对比例一

106.一种具备密封性能监测功能的油罐的施工方法,包括以下步骤:

107.s1、预处理:在安装区域修建地基,进行找平处理,同时对底板、壁板、浮顶进行防腐蚀处理;

108.s2、底板组装:将底板组装在地基上,安装完成后进行水平检测:

109.s3、壁板组装:将壁板组装在底板上,并进行垂直度检测;

110.s4、浮顶组装:将浮顶组装在壁板内部,并进行密封处理;

111.s5、附件安装:对附件进行安装;

112.s6、焊接处理:组装完成后,进行焊接处理,形成罐体,观察罐体是否漏水,判断密封性。

113.对比例二

114.一种具备密封性能监测功能的油罐的施工方法,包括以下步骤:

115.s1、预处理:在安装区域修建地基,进行找平处理,同时对底板、壁板、浮顶进行防腐蚀处理;

116.s2、底板组装:将底板组装在地基上,安装完成后进行水平检测:

117.s3、壁板组装:将壁板组装在底板上,并进行垂直度检测;

118.s4、浮顶组装:将浮顶组装在壁板内部,并进行密封处理;

119.s5、附件安装:对附件进行安装;

120.s6、焊接处理:组装完成后,进行焊接处理,形成罐体,焊接完成后进行水压检测;

121.s7、水压检测:将水注入罐体内,对水压进行监测,预设时间后,观察压力是否变化,进而判断密封性;

122.实施例一、二、三、四、五和对比例一、二检测的密封性能准确率如下表:

[0123][0124]

通过实施例一、二、三提出的一种具备密封性能监测功能的油罐的施工方法,可以对油罐的密封性能进行把控,且实施例二为最佳实施例。

[0125]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。