1.本发明涉及一种疏水缔合双网络驱油聚合物及其制备方法,属于石油开采、输送和化工 技术领域。

背景技术:

2.石油是国家生存和发展不可或缺的战略资源,因此必须大力提升勘探开发力度、保障国家能源安全。我国油层非均质性突出,单纯水驱会导致油藏高含水,产生粘性指进和舌进等问题。传统聚合物驱虽然能增大波及体积和携带力,在一定程度上提高采收率。但聚合物在泵入地层过程中会被剪切,在油藏高盐条件下也存在化学降解问题,因此,开发一种在高盐高剪切后粘度保留率高的聚合物以有效开采出老油田中大量剩余油具有深远的意义。

3.中国专利文献cn109942748a提出一种稠油驱油聚合物及其制备方法和应用,以n-(羟 甲基)丙烯酰胺(nha),顺丁烯二酸(ma),1-癸烯-3-醇(deo)为单体,以n,n-亚甲基双丙 烯酰胺(mbam)为分子内交联剂得到网状四元聚合物。该稠油驱油聚合物以nha中的端羟 基形成分子间氢键,ma中的双羧基与金属离子(钙、镁离子)形成鳌合物,deo中的α-oh形 成分子内氢键,提高聚合物分子耐盐性耐剪切性和热稳定性。但该体系在浓度低时,粘度低, 含量为0.5%时粘度仅为117.6mpa

·

s,使得开采成本较高。

4.中国专利文献cn106317302a公开了一种具有表面活性功能的聚合物及其制备方法和应 用,通过丙烯酰胺与具有磺酸基团和长烷基链的乙烯基功能单体共聚得到具有表面活性的高 分子量聚合物。该聚合物分子量可达2500万,80℃下粘度为48.5mpa

·

s,表面张力为34.41 mn/m,表现出优异的表面活性和耐高温性能。但该聚合物为耐剪切性差的烷基乙烯基单体的 共聚物,长烷基分子链容易在泵入地层或在地下多孔介质流动过程中被剪切断裂,导致粘度 不可逆的丧失。

5.中国专利文献cn113321824a公开了一种动态共价键交联的驱油聚合物及其制备方法, 该驱油聚合物是非离子型的微交联聚合物,具有优异的耐盐性。同时由于酰腙键的交联作用 具有良好的耐剪切性能,能够实现泵剪切和地层多孔介质剪切后的粘度恢复。但由于聚合物 粘度大,界面活性低,容易在地层中发生吸附滞留,形成大的水油聚集体堵塞岩石孔隙,导 致油藏压力升高,对地层产生损害。

6.因此,亟需一种兼具耐盐、耐剪切性能,在油藏苛刻条件下仍然具有较高粘度,较低界 面张力的驱油聚合物。

技术实现要素:

7.针对现有技术的不足,本发明提供一种疏水缔合双网络驱油聚合物及其制备方法,本发 明的驱油聚合物为疏水缔合和酰腙键协同作用,在体系中引入动态可逆的交联键—酰腙键形 成化学交联网络,同时聚合物侧链的长烷基链在水溶液中会发生聚集缔合,形成疏水微区, 构成物理交联网络,化学交联网络与物理交联网络形成双网络,双网络优

势互补,赋予聚合 物剪切后的黏度相对稳定性和恢复性,实现在地层高矿化度条件下仍具有较高粘度,在经过 100s-1

的剪切速率剪切4min后粘度恢复率可达58%,且具有较高的表界面活性,能降低界 面能,防止油水聚集堵塞岩石孔隙,可用作三次采油中的驱油剂,切实提高洗油效率。

8.本发明是通过如下技术方案实现的:

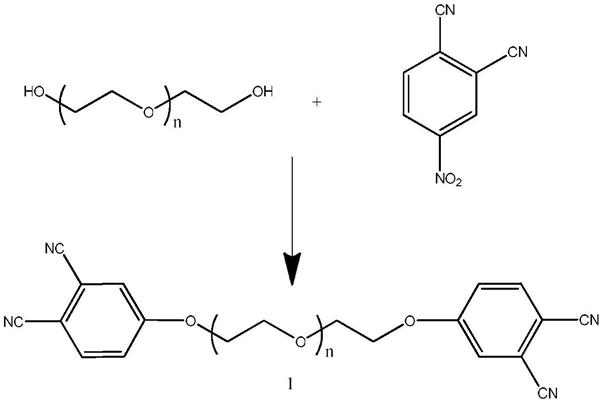

9.一种疏水缔合双网络驱油聚合物,其化学结构如下式ⅰ所示:

[0010][0011]

其中,x=(2.7-5.6)

×

105,y=(2.7-5.7)

×

103,z=2.7-51。

[0012]

根据本发明优选的,所述的疏水缔合双网络驱油聚合物是由十六烷基二甲基烯丙基氯化 铵与主单体丙烯酰胺、功能单体双丙酮丙烯酰胺共聚得到高分子量的三元共聚物,三元共聚 物以己二酰肼水溶液作为调控小分子,乙酸为催化剂,得到疏水缔合和酰腙键协同作用的驱 油聚合物。

[0013]

上述疏水缔合双网络驱油聚合物的制备方法,包括步骤如下:

[0014]

(1)将丙烯酰胺加入水中待完全溶解后,加入双丙酮丙烯酰胺,完全溶解后,加入十六 烷基二甲基烯丙基氯化铵,在20~25℃下磁子搅拌均匀;

[0015]

(2)在氮气保护下,将步骤(1)的体系升温至45-55℃保持20-30min,然后向反应体 系中滴加引发剂,密封反应6~8h引发水溶液聚合;

[0016]

(3)将步骤(2)的反应产物沉入丙酮中,浸泡48~60h至变硬,干燥至聚合产物恒重, 粉碎,得到丙烯酰胺-双丙酮丙烯酰胺-十六烷基二甲基烯丙基氯化铵共聚物;

[0017]

(4)向丙烯酰胺-双丙酮丙烯酰胺-十六烷基二甲基烯丙基氯化铵共聚物中加入去离子水, 磁子搅拌下充分溶解得到均一溶液,向体系中加入己二酰肼水溶液作为调控小分子,并加入 乙酸作为催化剂,室温静置20-50h,得到疏水缔合和酰腙键协同作用的驱油聚合物。

[0018]

根据本发明优选的,步骤(1)中,丙烯酰胺、双丙酮丙烯酰胺和十六烷基二甲基烯丙基 氯化铵的总质量占去离子水质量的10-20wt%。优选的,丙烯酰胺、双丙酮丙烯酰胺和十六 烷基二甲基烯丙基氯化铵的总质量占去离子水质量的15%。

[0019]

根据本发明优选的,步骤(1)中,丙烯酰胺、双丙酮丙烯酰胺与十六烷基二甲基烯丙基 氯化铵的摩尔比为9:1:(0.001-0.009)。

[0020]

根据本发明优选的,步骤(2)中,所述的引发剂为过硫酸铵。

[0021]

根据本发明优选的,步骤(2)中,过硫酸铵的加入量占丙烯酰胺和双丙酮丙烯酰胺

总摩 尔数的0.05%~0.15%,优选的,过硫酸铵的加入量占丙烯酰胺和双丙酮丙烯酰胺总摩尔数的 0.1%。

[0022]

根据本发明优选的,步骤(4)中,均一溶液中丙烯酰胺-双丙酮丙烯酰胺-十六烷基二甲 基烯丙基氯化铵共聚物质量浓度为0.1-0.5wt%。

[0023]

根据本发明优选的,步骤(4)中,己二酰肼水溶液的质量浓度为5-15wt%,优选的,己 二酰肼水溶液的质量浓度为10%。

[0024]

根据本发明优选的,步骤(4)中,双丙酮丙烯酰胺与己二酰肼的摩尔比为(1-2):(1-2); 优选的,双丙酮丙烯酰胺与己二酰肼的摩尔比为1:1。

[0025]

根据本发明优选的,步骤(4)中,乙酸的质量浓度为36%,用于调节反应体系ph值, 调节反应体系内ph至4.8-5.2。

[0026]

根据本发明优选的,十六烷基二甲基烯丙基氯化铵是按如下方法制备得到:

[0027]

1)将n-十六烷基二甲基胺c16dma溶解于无水乙醇中至完全溶解,得n-十六烷基二 甲基胺溶液,将烯丙基氯ac溶解于无水乙醇中,得烯丙基氯溶液,烯丙基氯溶液通过恒压 滴液漏斗逐滴加入n-十六烷基二甲基胺溶液中,磁子搅拌均匀,油浴加热50-60℃反应6-10h;

[0028]

2)将步骤1)中的反应液在50-60℃旋蒸,得到的粘稠状淡黄色液体溶于大量无水乙醚 中冷却结晶,抽滤并用无水乙醚对合成产物冲洗三次后真空干燥至恒重得到产物十六烷基二 甲基烯丙基氯化铵c16dmaac。

[0029]

根据本发明优选的,步骤1)中,n-十六烷基二甲基胺c

16

dma与烯丙基氯ac的摩尔 比为1:1.2-1.5,n-十六烷基二甲基胺c

16

dma与烯丙基氯ac的摩尔比为1:1.2。

[0030]

根据本发明优选的,步骤1)中,n-十六烷基二甲基胺c

16

dma溶液的质量浓度为 50%-60%,烯丙基氯ac溶液的质量浓度为20%-30%。

[0031]

进一步优选的,n-十六烷基二甲基胺c

16

dma溶液的质量浓度为52%,烯丙基氯ac溶 液的质量浓度为27%。

[0032]

可以理解的是,十六烷基二甲基烯丙基氯化铵的烷疏水基长链可以在一定的溶液浓度下 聚集发生疏水缔合作用,形成疏水微区,双丙酮丙烯酰胺的酮羰基与己二酰肼的酰肼基形成 的酰腙键连接了聚合物分子链,形成三维网络结构。疏水缔合作用与动态共价键的协同作用 不但提升了体系粘度和耐温性能,也增加了体系的动态恢复性和表界面活性。

[0033]

本发明的反应式如下所示:

[0034][0035][0036]

上述疏水缔合双网络驱油聚合物的应用,作为驱油剂应用在矿化度6000-7000mg/l或氯 化钠浓度为20000-30000mg/l的油田开采中,其中钙离子和镁离子总量为99mg/l。

[0037]

本发明的技术特点及优点:

[0038]

1、本发明通过季铵化反应得到具有疏水烷基长链的十六烷基二甲基烯丙基氯化铵,与分 别作为主单体和功能单体的丙烯酰胺、双丙酮丙烯酰胺共聚得到高分子量的三元共聚物,三 元共聚物以己二酰肼水溶液作为调控小分子,乙酸为催化剂,得到疏水缔合和酰腙键协同作 用的驱油聚合物;本发明的驱油聚合物重均分子量约为(2.4-5.0)

×

106;分子量越大,一个分子 链包含的链段数目就越多,需要完成更多次的位移和链间相互滑移以实现重心的迁移,从而 聚合物的表观粘度增大;疏水烷基链的存在使聚合物具备两亲性和更强的疏水缔合作用,分 子间的疏水缔合可以进一步提高溶液粘度,且小分子电解质的加入和升高温度均可增加溶剂 的极性,使疏水缔合作用增强,为提升聚合物的耐盐性提供了良好的基础。同时,聚合物侧 链的酮羰基可以与己二酰肼发生交联反应,形成以酰腙键为交联点的微交联聚合物。酰腙键 作为化学键既具有一定的强度,又具有一定的动态性,当聚合物经过泵剪切和地层多孔介质 剪切后其可以再次形成以延长聚合物链的长度,克服了传统聚合物链断裂后的不可恢复性。 另一方面,分子链的延长有助于溶液中聚合物分子链间的结合,提高某一范围内疏水单元的 浓度,从而形成相互联结的具有—定形态的超分子聚集体。在酰腙键和疏水缔合作用共同作 用下形成均匀的、布满体系的三维立体网状结构(多级结构)。因此,本发明的聚合物具有剪 切后的黏度相对稳定性和恢复性,在地层高矿化度条件下仍具有较高粘度。

[0039]

2、本发明的疏水缔合双网络驱油聚合物以可动态解离和形成的酰腙键为化学交联点,以 容易形成具有增粘作用的疏水缔合作用为物理交联,二者协同作用,相互促进,相

互补偿, 实现了聚合物分子链的延长和分子量的恢复,促进了溶液粘度的提升,增强了体系的界面活 性,克服了传统聚合物耐盐耐剪切性和界面活性低的弊端。

附图说明

[0040]

图1为本技术实施例1的三个步骤的产物的核磁图谱;a是步骤(1)十六烷基二甲基烯 丙基氯化铵c

16

dmaac的核磁图谱,b是步骤(2)丙烯酰胺-双丙酮丙烯酰胺-十六烷基二甲 基烯丙基氯化铵共聚物的核磁图谱,c是步骤(3)疏水缔合双网络驱油聚合物的核磁图谱。

[0041]

图2为本技术实施例1的三个步骤的产物的红外图谱;a曲线是步骤(1)十六烷基二甲 基烯丙基氯化铵c

16

dmaac,b曲线是步骤(2)丙烯酰胺-双丙酮丙烯酰胺-十六烷基二甲基 烯丙基氯化铵共聚物,c曲线是步骤(3)疏水缔合双网络驱油聚合物。

[0042]

图3为本技术实施例和对比例浓度为3g/l时在6576mg/l矿化水中不同剪切条件下的粘 度变化情况。

具体实施方式

[0043]

为了对本发明的技术特征、目的和有益效果有更加清楚的理解,现对本发明的技术方案 进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

[0044]

实施例中所采用的丙烯酰胺、双丙酮丙烯酰胺和己二酰肼均为本领域常规市售获得。

[0045]

实施例1

[0046]

疏水缔合双网络驱油聚合物的制备方法,步骤如下:

[0047]

(1)十六烷基二甲基烯丙基氯化铵的合成

[0048]

称取26.951g n-十六烷基二甲基胺c

16

dma(0.1mol)溶解于25ml的无水乙醇中,置于 三口烧瓶中油浴加热至55℃至恒温,称取9.182g烯丙基氯ac(0.12mol)溶解于25ml的无 水乙醇中,通过恒压滴液漏斗逐滴加入至三口烧瓶中,在磁子搅拌下55℃反应8h。将反应液 旋蒸至粘稠状淡黄色液体后溶于大量无水乙醚中冷却结晶,抽滤除去溶剂,用无水乙醚对合 成产物冲洗三次后真空干燥至恒重,得到产物十六烷基二甲基烯丙基氯化铵c

16

dmaac;

[0049]

(2)丙烯酰胺-双丙酮丙烯酰胺-十六烷基二甲基烯丙基氯化铵共聚物的合成

[0050]

在25.5ml去离子水中加入3.56g丙烯酰胺,磁子搅拌下充分溶解,加入0.94g双丙酮丙烯 酰胺溶解完全,再加入0.18g十六烷基二甲基烯丙基氯化铵并通氮气30min,期间升温至50℃, 加入12.81mg的过硫酸铵(aps),保持50℃反应8h,用丙酮沉淀洗涤,烘干粉碎得约4g白色 固体;

[0051]

(3)疏水缔合和酰腙键协同的驱油聚合物的合成

[0052]

将0.06g步骤(1)所得的丙烯酰胺-双丙酮丙烯酰胺-十六烷基二甲基烯丙基氯化铵共聚物 加入至20ml去离子水中,置于卧式恒温摇床在25℃,170r/min的转速下溶解24~48h得到均 一透明溶液,将32.4μl 10wt%己二酰肼的水溶液滴加入该透明溶液中并摇晃均匀,再加入2 μl乙酸调节ph=4.8~5.2,摇匀后室温静置24h,得0.3wt%的粘稠无色粘稠状液体。

[0053]

实施例2

[0054]

同实施例1所述的疏水缔合双网络驱油聚合物的制备方法,不同之处在于:

[0055]

步骤(2)中十六烷基二甲基烯丙基氯化铵的用量为0.14g,其他按实施例1进行。

[0056]

实施例3

[0057]

同实施例1所述的疏水缔合双网络驱油聚合物的制备方法,不同之处在于:

[0058]

步骤(2)中十六烷基二甲基烯丙基氯化铵的用量为0.10g,其他按实施例1进行。

[0059]

实施例4

[0060]

同实施例1所述的疏水缔合双网络驱油聚合物的制备方法,不同之处在于:

[0061]

步骤(2)中十六烷基二甲基烯丙基氯化铵的用量为0.06g,其他按实施例1进行。

[0062]

实施例5

[0063]

同实施例1所述的疏水缔合双网络驱油聚合物的制备方法,不同之处在于:

[0064]

步骤(2)中十六烷基二甲基烯丙基氯化铵的用量为0.02g,其他按实施例1进行。

[0065]

对比例1

[0066]

在26.5ml去离子水中加入3.56g丙烯酰胺,磁子搅拌下充分溶解,再加入0.94g双丙酮丙 烯酰胺溶解完全并通氮气30min,期间升温至50℃,加入12.81mg的过硫酸铵(aps),保持 50℃反应8h,用丙酮沉淀洗涤,烘干粉碎得约3.98g白色固体,即为最终产物。

[0067]

对比例2

[0068]

在26.5ml去离子水中加入3.56g丙烯酰胺,磁子搅拌下充分溶解,加入0.94g双丙酮丙烯 酰胺溶解完全,再加入0.1g十六烷基二甲基烯丙基氯化铵并通氮气30min,期间升温至50℃, 加入12.81mg的过硫酸铵(aps),保持50℃反应8h,用丙酮沉淀洗涤,烘干粉碎得约3.92g白 色固体,即为最终产物丙烯酰胺-双丙酮丙烯酰胺-十六烷基二甲基烯丙基氯化铵共聚物。

[0069]

应用实验例:

[0070]

为了验证本发明的效果,下面通过核磁共振、红外、静态光散射、耐盐性、耐剪切性、 界面活性几方面进行测试验证。

[0071]

1、核磁共振表征

[0072]

为了鉴定所合成的聚合物是否与设计产物的结构相符,利用bruker avance 400mhznmr对实施例1的三个步骤的产物结构进行测定,测定结果如图1所示。其中a.δ:5.64ppm,5.91ppm是不饱和氢的质子峰,δ:3.89ppm是与双键碳原子相连的亚甲基的质子峰,δ:2.98 ppm是与氮原子相连的甲基的质子峰,δ:3.19ppm是与氮原子相连的亚甲基的质子峰,δ: 1.16ppm是长烷基链上亚甲基的质子峰,δ:0.75ppm是长烷基链末端甲基的质子峰。b.δ:1.62 ppm,1.52ppm是主链和疏水基团上烷烃基中亚甲基质子峰,δ:2.20ppm,2.07ppm为主链 上的次甲基质子峰,δ:1.20ppm为双丙酮丙烯酰胺上两个甲基和疏水链甲基的质子峰,δ: 3.49ppm为疏水单体中与n原子相连的亚甲基的质子峰,δ:3.19ppm为疏水单体中与n原 子相连的甲基的质子,δ:3.00ppm是与羰基相连的亚甲基的质子峰,δ:2.07ppm为双丙酮 丙烯酰胺上与羰基相连的甲基的质子峰。其中c.δ:2.21ppm为主链上次亚甲基的吸收峰与 adh中同羰基相连的亚甲基的质子峰,δ:1.65ppm,1.53ppm为主链上亚甲基的吸收峰在, δ:3.02ppm为侧链上与羰基相连的亚甲基的质子峰,δ:1.46ppm为adh中不与羰基相连 的亚甲基的质子峰处,δ:3.20ppm为疏水单体中与n原子相连的甲基的质子峰,δ:3.54ppm 为疏水单体中与n原子相连的亚甲基的质子峰。

[0073]

2、红外表征

转子系统测定聚合物溶液的粘度,首先测定剪切速率为7.34s-1

时的粘度,再提升剪切速率为 100s-1

模拟油层内多孔介质的剪切,最后恢复至7.34s-1

,溶液粘度在不同剪切条件下的粘度 变化如图3所示。可以看出,结合了动态共价键交联和疏水缔合作用的聚合物溶液粘度远高 于单独的疏水缔合作用存在时的溶液粘度,且在高剪切速率下较小,在低剪切速率下会部分 恢复,因为在高剪切速率作用下分子链和化学键会部分断裂,但当剪切速率较低时,酰腙键 可以再形成,疏水烷基链的相互靠近也会使聚合物主链相互靠近聚集,从而溶液粘度也有所 恢复。与现有的聚合物溶液相比,通过将疏水缔合作用与酰腙键的结合,构筑双网络结构聚 合物,使得聚合物溶液耐盐性和耐剪切性大大提升,实现了聚合物的矿化水溶液可以保持较 高黏度,同时剪切后粘度部分恢复,且能够稳定在一定范围,保障了传统聚合物经过地上泵 剪切和地下多孔介质剪切以及接触地层矿化水后仍有一定的粘度可以提高油水流度比,从而 驱替出更多的残余油和剩余油,提高原油采收率。

[0083]

表2矿化水配料组成

[0084][0085]

6、界面活性测试

[0086]

分别用实施例1-5和对比例1用6576mg/l矿化水配制浓度为1g/l的聚合物溶液,使用 旋转滴界面张力仪(kr

ü

ss公司,德国)测定不同样品水溶液与液体石蜡之间的界面张力,结 果如表3所示。

[0087]

表3实施例和对比例产物的界面张力

[0088][0089]

虽然本技术所揭露的实施方式如上,但所述的内容仅为便于理解本技术而采用的实施方 式,并非用以限定本技术。任何本技术所属领域内的技术人员,在不脱离本技术所揭露的精 神和范围的前提下,可以在实施的形式及细节上进行任何的修改与变化,但本技术的专利保 护范围,仍须以所附的权利要求书所界定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。