1.本发明涉及一种高强度碳基非均相催化剂及其制备方法,属于非均相催化氧化技术领域。

背景技术:

2.随着现代工业的迅速发展,所产生的工业废水不但水量增大,而且向着成分复杂化、无机盐含量高等趋势发展。目前,国内外对工业废水的处理工艺大都采用经济性较好的生物法进行处理,但是随着各地排放标准的日益严格,单靠生化工艺处理尤其是高盐分、难降解废水很难达到排放指标要求。

3.对于高盐分、难降解废水的处理是最近几年国内外学者研究的一个热点。为达到更高的处理深度,常采用物理吸附和化学氧化工艺对此类废水进行处理。物理吸附主要包括活性炭吸附和树脂吸附,但是该类方法存在的缺点是吸附材料吸附饱和后需要对其再生,而再生过程不但能耗高,而且再生液一般含高浓度有机物,引起二次污染;化学氧化工艺在处理废水方面有生物法和物理法等无法比拟的优势,具有效率高、处理程度深等优点。但是大多数化学氧化工艺存在设备投资大、操作复杂、运行费用高等缺点,如湿式氧化工艺需要在高温高压条件下运行,设备投资和能耗较高;芬顿试剂氧化工艺操作复杂且消耗大量化学药剂。

4.非均相催化氧化工艺作为一种新型水处理工艺近年来得到广大研究者的关注。该工艺是采用固相催化剂氧化剂进行催化产生羟基自由基来对废水中的有机物进行氧化分解。常用的氧化剂为臭氧和双氧水。非均相催化剂的载体一般为活性炭、沸石、金属氧化物(mno2、fe2o3、al2o3等),活性组分为金属或金属氧化物,该类催化剂对臭氧和双氧水都具备高效率的催化作用,同时具有制备简单、易于回收处理、无二次污染、水处理成本低、活性高、寿命长等优点,因而成为当前研究的热点。

5.常见的非均相催化剂是以活性炭或活性氧化铝为载体,将铁、锰等过渡金属的盐类溶解为浸渍液,然后将载体放入到浸渍液中浸渍,然后将浸渍后的载体干燥、焙烧后制备而成。但是现有炭基催化剂存在强度弱,磨损率高的不利因素,而活性氧化铝催化剂存在比表面积小,孔径小导致催化效率低等缺点。

6.如何开发一种具备活性炭大比表面而同时具备较强强度的催化剂是非均相催化氧化工艺未来发展的趋势。

技术实现要素:

7.本发明要解决的技术问题是,克服现有技术中的不足,提供一种高强度碳基非均相催化剂,其具有大比表面和较低的磨损率,同时具有较强强度;本发明同时提供了简单易行的制备方法。

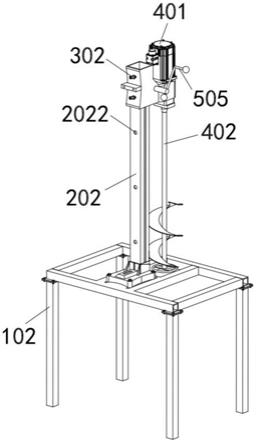

8.本发明所述的高强度碳基非均相催化剂的制备方法,是先将超细活性炭粉末和石墨粉末按照一定比例混合后经机械挤压成型制备高强度碳基载体,然后将硝酸钴、硝酸铜、

硝酸铁和硝酸锰的溶液按照一定比例混合制成浸渍液,将高强度碳基载体倒入浸渍液中浸渍一定时间后烘干,然后在绝氧的条件下焙烧一定时间后自然冷却,形成高强度碳基催化剂前驱体;采用乙基纤维素为包覆材料,无水乙醇为溶剂,加热搅拌状态下溶解配制包膜液,然后将包膜液均匀的喷涂在一定质量或体积的催化剂前驱体的表面,经热处理一段时间冷却后,制备成高强度、疏水性强的碳基非均相催化剂。

9.优选的,所述制备方法中具体通过以下步骤实现:(1)载体制备:选用粉末活性炭和石墨粉末按照一定质量比混合均匀,采用蜂蜜、焦油和水的混合液为粘结剂,进行挤压造粒,然后低温干燥后制备成一次提升强度的催化剂载体备用。

10.本步骤中,活性炭粉末和石墨粉末目数为600-1200目,进一步优选为800目;所述活性炭粉末和石墨粉末混合的质量比为(4-2):1;所述蜂蜜和焦油按照质量比1:1-1:2混合,蜂蜜和焦油的混合物与水的质量比为1:1-3:4;所述低温干燥的温度为150-260℃,进一步优选为200℃;低温干燥的时间为120-180分钟。

11.(2)有效组分浸渍液制备:将硝酸钴、硝酸铜、硝酸铁和硝酸锰的溶液按照一定比例混合制成浸渍液。

12.所述浸渍液中硝酸钴的摩尔浓度为0.1-0.25mol/l,硝酸铜的摩尔浓度为0.1-0.25mol/l,硝酸铁的摩尔浓度为0.25-0.5mol/l,硝酸锰的摩尔浓度为0.25-0.5mol/l。

13.(3)载体浸渍:将制备好的载体等体积倒入浸渍液中浸渍8-16小时,进一步优选为12小时。

14.(4)催化剂前驱体制备:将浸渍好的载体在120-150℃下干燥2-4小时,然后在绝氧条件下300℃~450℃焙烧4-6小时后自然冷却至室温。

15.(5)二次强度提升:采用乙基纤维素为包覆材料,无水乙醇为溶剂,加热搅拌状态下溶解配制包膜液,然后将包膜液均匀的喷涂在一定质量或体积的催化剂前驱体的表面,经80℃~160℃热处理60~180分钟冷却后,制备成高强度碳基非均相催化剂。

16.经上述步骤制备的高强度碳基非均相催化剂,具备以下技术指标:表1所述催化剂的使用方法如下:将本发明制备的催化剂装入反应塔或反应池,反应塔或反应池底部设有布水、布气系统。待处理废水混合一定量双氧水后,由泵自布水系统进入反应塔或反应池中,同时臭氧发生器产生的臭氧由布气系统进入反应塔或反应池,废水和臭氧通过催化剂层时,水中有机物氧化分解为二氧化碳和水,水质得到净化。

17.与现有技术相比,本发明具有以下有益效果:

(1)本发明制备的催化剂强度高,经过载体强度提高和前驱体强度提高后,碳基催化剂既保持了高比表面积,同时具备高强度特性和低磨损率特性,更具备工业应用前景;(2)本发明在载体制备过程中加入了特殊的粘结剂,即使用蜂蜜和焦油作为粘合剂,制得的催化剂具备多微孔结构,比表面积大;(3)本发明制备的催化剂催化效率高,由于同时引入锰、铜、铁、钴四种金属氧化物作为催化组分,具备对多种氧化剂尤其对臭氧和双氧水高催化效率。

具体实施方式

18.以下结合实施例对本发明做进一步说明,但本发明的保护范围不仅限于此,该领域专业人员对本发明技术方案所作的改变,均应属于本发明的保护范围内。

19.实施例中用到的所有原料若无特殊说明,均为市购。

20.实施例1选取800目的活性炭粉末和石墨粉末按照质量百分比为4:1混合得到载体,选取蜂蜜、焦油和水的混合液为粘结剂(蜂蜜和焦油的质量比为1:1,蜂蜜和焦油的混合物与水的质量比为1:1),粘结剂与载体按照质量比1:10加入挤压造粒机,造粒直径为6mm的柱状体。造粒完成后进入干燥炉在200℃低温干燥;低温干燥的时间为150分钟。

21.将硝酸钴、硝酸铜、硝酸铁和硝酸锰的溶液按照以下比例混合制成浸渍液。浸渍液中硝酸钴的摩尔浓度为0.1mol/l,硝酸铜的摩尔浓度为0.1mol/l,硝酸铁的摩尔浓度为0.25mol/l,硝酸锰的摩尔浓度为0.25mol/l。将等体积的载体倒入配备好的浸渍液中浸渍8小时,然后在120℃下干燥4小时后进入高温焙烧炉,在绝氧和400℃条件下焙烧4小时后,自然冷却至室温,形成催化剂前驱体。

22.采用乙基纤维素为包覆材料,无水乙醇为溶剂,加热搅拌状态下溶解配制包膜液,然后将包膜液均匀的喷涂在催化剂前驱体的表面,经160℃热处理120分钟冷却后,制备成高强度碳基催化剂。

23.本实施例制备的催化剂技术指标见表2。

24.表2

孔容比表面积松装密度强度磨耗粒径有效金属组分(锰、铁、铜、钴等)的氧化物总含量ml/g

㎡

/gt/m

³

n/

㎡

%mm%0.5511000.551600.145

某印染废水经过生化处理后cod为320mg/l,ph=8.2。

25.采用本实施例中所制备的催化剂进行处理:常温常压下,臭氧投加臭氧浓度为200mg/l,双氧水(有效浓度27.5%)投加量为100mg/l,水力停留时间为10分钟。

26.经过处理后,出水cod为28mg/l,该系统连续运行12个月,催化剂磨损率为0.1%。

27.实施例2选取600目的活性炭粉末和石墨粉末按照质量百分比为3:1混合得到载体,选取蜂蜜、焦油和水的混合液为粘结剂(蜂蜜和焦油的质量比为1:2,蜂蜜和焦油的混合物与水的质量比为3:4),粘结剂与载体按照质量比1:15加入挤压造粒机,造粒直径为4mm的柱状体。

造粒完成后进入干燥炉在260℃低温干燥;低温干燥的时间为120分钟。

28.将硝酸钴、硝酸铜、硝酸铁和硝酸锰的溶液按照以下比例混合制成浸渍液。浸渍液中硝酸钴的摩尔浓度为0.25mol/l,硝酸铜的摩尔浓度为0.25mol/l,硝酸铁的摩尔浓度为0.5mol/l,硝酸锰的摩尔浓度为0.5mol/l。将等体积的载体倒入配备好的浸渍液中浸渍12小时,然后在150℃下干燥2小时后进入高温焙烧炉在绝氧和300℃条件下焙烧5小时后自然冷却至室温形成催化剂前驱体。

29.采用乙基纤维素为包覆材料,无水乙醇为溶剂,加热搅拌状态下溶解配制包膜液,然后将包膜液均匀的喷涂在催化剂前驱体的表面,经80℃热处理60分钟冷却后,制备成高强度碳基催化剂。

30.本实施例制备的催化剂技术指标见表3。

31.表3

孔容比表面积松装密度强度磨耗粒径有效金属组分(锰、铁、铜、钴等)的氧化物总含量ml/g

㎡

/gt/m

³

n/

㎡

%mm%0.611800.571650.158

某石化废水cod为950mg/l,ph=6.0。

32.采用本实施例中所制备的催化剂进行处理:常温常压下,臭氧投加臭氧浓度为550mg/l,双氧水(有效浓度27.5%)投加量为200mg/l,水力停留时间为30分钟。

33.经过处理后,出水cod为45mg/l,该系统连续运行24个月,催化剂磨损率为0.2%。

34.实施例3选取1200目的活性炭粉末和石墨粉末按照质量百分比为2:1混合得到载体,选取蜂蜜、焦油和水的混合液为粘结剂(蜂蜜和焦油的质量比为1:1.5,蜂蜜和焦油的混合物与水的质量比为2:3),粘结剂与载体按照质量比1:20加入挤压造粒机,造粒直径为5mm的柱状体。造粒完成后进入干燥炉在150℃低温干燥;低温干燥的时间为180分钟。

35.将硝酸钴、硝酸铜、硝酸铁和硝酸锰的溶液按照以下比例混合制成浸渍液。浸渍液中硝酸钴的摩尔浓度为0.15mol/l,硝酸铜的摩尔浓度为0.15mol/l,硝酸铁的摩尔浓度为0.35mol/l,硝酸锰的摩尔浓度为0.35mol/l。将等体积的载体倒入配备好的浸渍液中浸渍16小时,然后在130℃下干燥3小时后进入高温焙烧炉在绝氧和450℃条件下焙烧6小时后自然冷却至室温形成催化剂前驱体。

36.采用乙基纤维素为包覆材料,无水乙醇为溶剂,加热搅拌状态下溶解配制包膜液,然后将包膜液均匀的喷涂在催化剂前驱体的表面,经120℃热处理180分钟冷却后,制备成高强度碳基催化剂。

37.本实施例制备的催化剂技术指标见表4。

38.表4

孔容比表面积松装密度强度磨耗粒径有效金属组分(锰、铁、铜、钴等)的氧化物总含量ml/g

㎡

/gt/m

³

n/

㎡

%mm%0.58≥12000.541710.1536

某制药废水cod为430mg/l,ph=7.0。

39.采用本实施例中所制备的催化剂进行处理:常温常压下,臭氧投加臭氧浓度为350mg/l,双氧水(有效浓度27.5%)投加量为

150mg/l,水力停留时间为30分钟。

40.经过处理后,出水cod为30mg/l,该系统连续运行36个月,催化剂磨损率为0.2%。

41.对比例1选取800目的活性炭粉末和石墨粉末按照质量百分比为4:1混合得到载体,选取蜂蜜、焦油和水的混合液为粘结剂(蜂蜜和焦油的质量比为1:1,蜂蜜和焦油的混合物与水的质量比为1:1),粘结剂与载体按照质量比1:10加入挤压造粒机,造粒直径为6mm的柱状体。造粒完成后进入干燥炉在200℃低温干燥;低温干燥的时间为150分钟。

42.将硝酸钴、硝酸铜、硝酸铁和硝酸锰的溶液按照以下比例混合制成浸渍液。浸渍液中硝酸钴的摩尔浓度为0.1mol/l,硝酸铜的摩尔浓度为0.1mol/l,硝酸铁的摩尔浓度为0.25mol/l,硝酸锰的摩尔浓度为0.25mol/l。将等体积的载体倒入配备好的浸渍液中浸渍8小时,然后在120℃下干燥4小时后进入高温焙烧炉,在绝氧和400℃条件下焙烧4小时后,自然冷却至室温,形成催化剂。

43.本对比例制备的催化剂技术指标见表5。

44.表5

孔容比表面积松装密度强度磨耗粒径有效金属组分(锰、铁、铜、钴等)的氧化物总含量ml/g

㎡

/gt/m

³

n/

㎡

%mm%0.5511000.551000.545

采用与实施例1相同的印染废水经过生化处理后cod为320mg/l,ph=8.2。

45.采用本对比例中所制备的催化剂进行处理:常温常压下,臭氧投加臭氧浓度为200mg/l,双氧水(有效浓度27.5%)投加量为100mg/l,水力停留时间为10分钟。

46.经过处理后,出水cod为28mg/l,该系统连续运行12个月,催化剂磨损率为5%。

47.与实施例1相比,对比例1未将包膜液喷涂在催化剂前驱体表面,即未对催化剂前驱体的强度进行提升,因此对比例1制得的催化剂的强度明显降低,磨耗明显升高。

48.对比例2选取600目的活性炭粉末和石墨粉末按照质量百分比为3:1混合得到载体,加入普通淀粉作为粘合剂后进入挤压造粒机(粘结剂与载体按照质量比1:15加入挤压造粒机),造粒直径为4mm的柱状体。造粒完成后进入干燥炉在260℃低温干燥;低温干燥的时间为120分钟。

49.将硝酸钴、硝酸铜、硝酸铁和硝酸锰的溶液按照以下比例混合制成浸渍液。浸渍液中硝酸钴的摩尔浓度为0.25mol/l,硝酸铜的摩尔浓度为0.25mol/l,硝酸铁的摩尔浓度为0.5mol/l,硝酸锰的摩尔浓度为0.5mol/l。将等体积的载体倒入配备好的浸渍液中浸渍12小时,然后在150℃下干燥2小时后进入高温焙烧炉在绝氧和300℃条件下焙烧5小时后自然冷却至室温形成催化剂前驱体。

50.采用乙基纤维素为包覆材料,无水乙醇为溶剂,加热搅拌状态下溶解配制包膜液,然后将包膜液均匀的喷涂在催化剂前驱体的表面,经80℃热处理60分钟冷却后,制备成碳基催化剂。

51.本对比例制备的催化剂技术指标见表6。

52.表6

孔容比表面积松装密度强度磨耗粒径有效金属组分(锰、铁、铜、钴等)的氧化物总含量ml/g

㎡

/gt/m

³

n/

㎡

%mm%0.49580.601560.258

采用与实施例2相同的某石化废水cod为950mg/l,ph=6.0。

53.采用本对比例中所制备的催化剂进行处理:常温常压下,臭氧投加臭氧浓度为550mg/l,双氧水(有效浓度27.5%)投加量为200mg/l,水力停留时间为30分钟。

54.经过处理后,出水cod为120mg/l,该系统连续运行24个月,催化剂磨损率为2%。

55.与实施例2相比,对比例2使用了普通的粘结剂,因此对比例2制得的催化剂的孔容和比表面积明显降低。

56.以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。