1.本发明属于航空发动机燃油总管焊接加工技术,具体涉及一种用于燃油总管焊接的支架装置。

背景技术:

2.某型航空发动机所使用的燃油总管,主要由喷杆、耳座、凸座、进油管组件和半环形管子组成,进行加工时,涉及的焊缝多达152条,焊缝数量多,圈体直径大,燃油总管圈体外径尺寸一般在500-1000mm 左右不等,焊接时工人及工作台固定,环形件的焊接原则大多采用对称焊,所以环圈焊接时,需要转动零件以便调整对称焊接位置或最佳操作焊接位置,这使得操作极其不便。原焊接方式工人座在工位上,适合的焊接的焊接数量在2-3条,焊接完成后,需要转动零件,使得其余未焊接焊接处于最佳操作位置,依次循环,直至所有焊缝均完成焊接,此种方式中往复调整最佳工位较为耗时,且零件在工作台上转动,难免发生摩擦与碰撞,影响加工质量,因此,亟需提供一种用于该零件焊接的专用支架,以提高生产效率与加工质量。

技术实现要素:

3.为解决上述技术问题,本发明提供了一种用于燃油总管焊接的支架装置。

4.本发明通过以下技术方案得以实现。

5.本发明提供的一种用于燃油总管焊接的支架装置,包括底座、支撑杆、支座管、旋转轴、导轨旋转架、挡板、定位螺钉,所述支撑杆一端固定连接于底座上,另一端于支座管的侧壁固定连接;所述旋转轴一端插入支座管内;所述导轨旋转架中央处与旋转轴的另一端固定连接;所述挡板为多个,分别安装于所述导轨旋转架的末端,所述定位螺钉穿过挡板与导轨旋转架将挡板与导轨旋转架连为一体;待焊接燃油总管卡于多个挡板所形成的圆内。

6.进一步的,所述旋转轴插入支座管内的一端为阶梯状轴体,旋转轴插入支座管内后卡于轴体的阶梯处。

7.进一步的,所述挡板为l形。

8.进一步的,所述底座与支撑杆之间使用焊接连为一体。

9.进一步的,所述支撑杆与支座管之间使用焊接连为一体。

10.进一步的,所述导轨旋转架与旋转轴之间使用焊接连为一体。

11.进一步的,所使用的焊接方式为氩弧焊。

12.进一步的,所述导轨旋转架的支架臂上开有通槽,所述定位螺钉插入导轨旋转架的支架臂上开设的通槽中,定位螺钉未拧紧时,可带动挡板沿通槽往复运动。

13.进一步的,所述支撑杆与导轨旋转架之间所呈角为锐角。

14.进一步的,所述导轨旋转架为十字形架体结构。

15.本发明的有益效果在于:通过本发明的实施,使工人在进焊接工序时,不用通过旋转零件调整最佳焊接位置,同时通过设置导轨旋转架的通槽,使连接于其上的挡板位置可

以调节,以适应多种尺寸的总管结构,装置方便拆装及存放,外径大小可调节,装置简单易操作,方便了工人操作,提高了工作效率和焊接质量。

附图说明

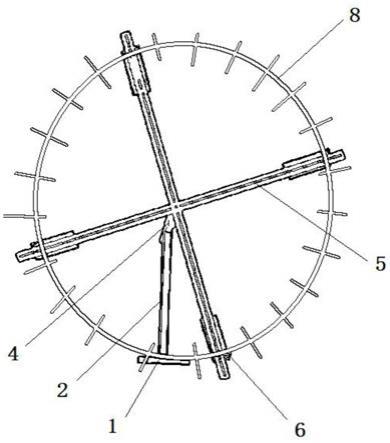

16.图1是本发明的安装待焊接燃油总管的结构示意图;

17.图2是本发明未安装待焊接燃油总管的结构示意图;

18.图3是本发明的侧面结构剖视图;

19.图中:1-底座、2-支撑杆、3-支座管、4-旋转轴、5-导轨旋转架、 6-挡板、7-定位螺钉、8-待焊接燃油总管。

具体实施方式

20.下面进一步描述本发明的技术方案,但要求保护的范围并不局限于所述。

21.如图1-3所示,一种用于燃油总管焊接的支架装置,包括底座1、支撑杆2、支座管3、旋转轴4、导轨旋转架5、挡板6、定位螺钉7,支撑杆2一端固定连接于底座1上,另一端于支座管3的侧壁固定连接;旋转轴4一端插入支座管3内;导轨旋转架5导轨旋转架5为十字形架体结构,中央处与旋转轴4的另一端固定连接;挡板6为挡板6为l形且为多个,分别安装于导轨旋转架5的末端,定位螺钉7穿过挡板6与导轨旋转架5将挡板6与导轨旋转架5连为一体;装置连接完成后,支撑杆2 与导轨旋转架5之间所呈角为锐角。使用时,将待焊接燃油总管8卡于多个挡板6所形成的圆内。导轨旋转架5的支架臂上开有通槽,定位螺钉7插入导轨旋转架5的支架臂上开设的通槽中,定位螺钉7未拧紧时,可带动挡板6沿通槽往复运动。

22.旋转轴4插入支座管3内的一端为阶梯状轴体,旋转轴4插入支座管3内后卡于轴体的阶梯处。

23.底座1与支撑杆2之间、支撑杆2与支座管3之间、导轨旋转架5与旋转轴4之间均使用氩弧焊连为一体。

24.具体操作过程如下:

25.(1)将与支撑杆2以及支座管3焊成一体的底座1放在工作台上;

26.(2)将与旋转轴4焊成一体的导轨旋转架5插入支座管3中;

27.(3)将待焊接燃油总管8置放于导轨旋转架5上;

28.(4)按待焊接燃油总管8直径大小滑动定位螺钉7及挡板6;

29.(5)拧紧定位螺钉7,固定待焊接燃油总管8;

30.(6)按需转动导轨旋转架5旋转架并焊接燃油总管;

31.(7)拆卸焊接完成后的燃油总管与焊接支架装置。

32.本发明提出一种直径可变、多焊缝环形导管类焊接装置,方便焊接加工,该装置方便拆装及存放,外径大小可调节,装置简单易操作,适用于环形导管件加工,提高焊接的生产效率。

技术特征:

1.一种用于燃油总管焊接的支架装置,其特征在于:包括底座、支撑杆、支座管、旋转轴、导轨旋转架、挡板、定位螺钉,所述支撑杆一端固定连接于底座上,另一端于支座管的侧壁固定连接;所述旋转轴一端插入支座管内;所述导轨旋转架中央处与旋转轴的另一端固定连接;所述挡板为多个,分别安装于所述导轨旋转架的末端,所述定位螺钉穿过挡板与导轨旋转架将挡板与导轨旋转架连为一体;待焊接燃油总管卡于多个挡板所形成的圆内。2.如权利要求1所述的用于燃油总管焊接的支架装置,其特征在于:所述旋转轴插入支座管内的一端为阶梯状轴体,旋转轴插入支座管内后卡于轴体的阶梯处。3.如权利要求1所述的用于燃油总管焊接的支架装置,其特征在于:所述挡板为l形。4.如权利要求1所述的用于燃油总管焊接的支架装置,其特征在于:所述底座与支撑杆之间使用焊接连为一体。5.如权利要求1所述的用于燃油总管焊接的支架装置,其特征在于:所述支撑杆与支座管之间使用焊接连为一体。6.如权利要求1所述的用于燃油总管焊接的支架装置,其特征在于:所述导轨旋转架与旋转轴之间使用焊接连为一体。7.如权利要求4-6任一所述的用于燃油总管焊接的支架装置,其特征在于:所使用的焊接方式为氩弧焊。8.如权利要求1所述的用于燃油总管焊接的支架装置,其特征在于:所述导轨旋转架的支架臂上开有通槽,所述定位螺钉插入支架臂上开设的通槽中,定位螺钉未拧紧时,可带动挡板沿通槽往复运动。9.如权利要求1所述的用于燃油总管焊接的支架装置,其特征在于:所述支撑杆与导轨旋转架之间所呈角为锐角。10.如权利要求1所述的用于燃油总管焊接的支架装置,其特征在于:所述导轨旋转架为十字形架体结构。

技术总结

一种用于燃油总管焊接的支架装置,包括底座、支撑杆、支座管、旋转轴、导轨旋转架、挡板、定位螺钉,支撑杆一端固定连接于底座上,另一端于支座管的侧壁固定连接;旋转轴一端插入支座管内;导轨旋转架中央处与旋转轴的另一端固定连接;挡板为多个,分别安装于导轨旋转架的末端,定位螺钉穿过挡板与导轨旋转架将挡板与导轨旋转架连为一体;待焊接燃油总管卡于多个挡板所形成的圆内。通过本发明的实施,使工人在进焊接工序时,不用通过旋转零件调整最佳焊接位置,同时通过设置导轨旋转架的通槽,使连接于其上的挡板位置可以调节,以适应多种尺寸的总管结构,该装置方便拆装及存放,装置简单易操作,方便了工人操作,提高了工作效率和焊接质量。接质量。接质量。

技术研发人员:金良专 王帅 董继航 沈开波 陈辉 郑忠俊 杨晨 张建国

受保护的技术使用者:中国航发贵州黎阳航空动力有限公司

技术研发日:2021.10.26

技术公布日:2022/3/25

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。