1.本发明涉及一种基板处理装置及相对于该装置搬入搬出基板的搬送用机器人。

背景技术:

2.在专利文献1中,在搬送用机器人上载置具有位置检测部件的示教用夹具,通过检测预先设置于装置内的载置部的定位标记来进行示教。位置检测部件一般使用距离传感器这样的具有输入/输出线缆的传感器。在将具有这样的距离传感器的夹具载置于机器人的情况下,传感器线缆被引绕、固定于机器人的外部,以不妨碍机器人的动作。线缆随着示教时的机器人动作而扭转、滑动,这成为污染的原因。在要求高清洁环境的基板处理装置中,不优选这样的污染影响。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2004-50306号公报

6.在专利文献1的方法中,在搬送用机器人上设置位置检测部件的情况下,由随着示教时的机器人动作的距离传感器线缆的扭转、滑动引起的污染等影响成为忧虑。

技术实现要素:

7.本发明是为了解决上述的问题点而完成的,提供一种示教方法,即使在载置位置没有摄像部件,也能够在不使用作为实际的被处理物的基板的情况下高精度地、提早地完成示教作业,且能够简单地确保装置内的清洁度。

8.用于解决课题的方案

9.为了实现上述目的,本发明的示教装置在由对基板进行支承并搬送的机器人所进行的、基板相对于设置于载置室的基板载置部的搬送动作中,将所述机器人的支承所述基板的支承部应遵循的路径向对所述机器人进行控制的控制部进行示教,其特征在于,

10.该示教装置具备:

11.示教用夹具,支承于所述支承部;

12.第一定位部件,将所述示教用夹具相对于所述支承部定位;

13.特征部,用于表示所述示教用夹具的位置;

14.检测夹具,设置于所述基板载置部,该检测夹具具有检测所述特征部相对于所述基板载置部的位置的位置检测部件;

15.第二定位部件,将所述检测夹具相对于所述基板载置部定位;以及

16.取得部,基于从所述位置检测部件取得的所述特征部的位置,取得应存储于所述控制部的所述路径。

17.发明效果

18.本发明能够提供一种示教方法,即使在载置位置没有摄像部件,也能够在不使用作为实际的被处理物的基板的情况下高精度地、提早地完成示教作业,且能够简单地保证

装置内的清洁度。

附图说明

19.图1是表示本发明的实施例的成膜装置的整体结构的概略图。

20.图2是表示本发明的实施例的处理室的结构的概略俯视图。

21.图3是表示本发明的实施例的处理室的结构的概略侧视图。

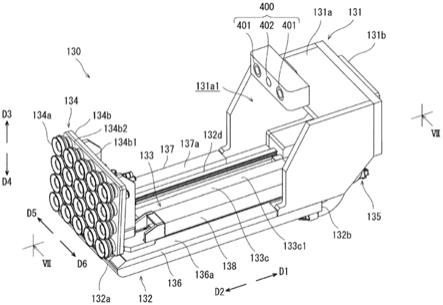

22.图4是表示本发明的实施例的搬送用机器人的结构的概略图。

23.图5是表示本发明的实施例的载置室的结构的概略俯视图。

24.图6是表示本发明的实施例的载置室的结构的概略侧视图。

25.图7是表示使用了本发明的实施例的摄像部件的示教时的结构的概略图。

26.图8是表示本发明的实施例的示教时的摄像部件的影像的概略图。

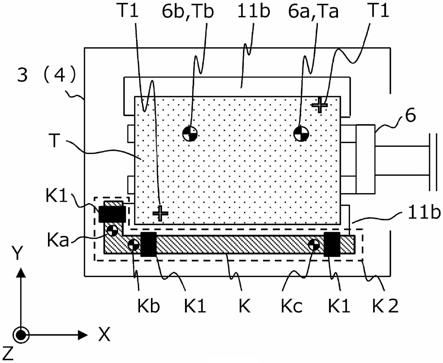

27.图9a是表示使用了本发明的实施例的检测夹具的示教时的结构的概略图。

28.图9b是表示载置有本发明的实施例的检测夹具的基板载置部的结构的概略图。

29.图10是表示本发明的实施例的成膜装置的控制结构的框图。

30.图11是本发明的实施例的示教工艺的流程图。

31.图12是本发明的实施例的成膜工艺的流程图。

32.图13是有机el显示装置的说明图。

33.附图标记的说明

34.100

…

基板处理装置、1

…

处理室、2

…

搬送室、3

…

载置室(搬入室)、4

…

载置室(排出室)、5

…

搬送用机器人、6

…

机器人手、6a

…

机器人手基准、6b

…

机器人手副基准、11、11b

…

基板载置部、12

…

摄像部件、13

…

基板位置校正部件、w

…

基板、w1

…

对准标记、t

…

示教用夹具、t1

…

定位标记、ta

…

夹具基准、tb

…

夹具副基准、k

…

检测夹具、k1

…

位置检测部件、ka、kb、kc

…

定位机构、ra、rb、rc

…

载置用基准。

具体实施方式

35.以下,参照附图对本发明的优选的实施方式及实施例进行说明。但是,以下说明的实施方式及实施例只不过是例示性地表示本发明的优选结构,并不将本发明的范围限定于这些结构。另外,以下的说明中的装置的硬件结构以及软件结构、制造条件、尺寸、材质、形状等只要没有特定的记载,就不意味着将本发明的范围仅限定于此。此外,原则上对相同的构成要素标注相同的附图标记,并省略重复的说明。

36.本发明涉及在基板上形成薄膜的成膜装置及其控制方法,特别涉及用于基板的高精度的搬送及位置调整的技术。本发明能够优选应用于通过真空蒸镀在平行平板的基板的表面形成所期望的图案的薄膜(材料层)的装置。作为基板的材料,能够选择玻璃、树脂、金属等任意的材料,另外,作为蒸镀材料,也能够选择有机材料、无机材料(金属、金属氧化物等)等任意的材料。具体而言,本发明的技术能够应用于有机电子器件(例如,有机el显示装置、薄膜太阳能电池)、光学构件等的制造装置。其中,有机el显示装置的制造装置由于基板的大型化或显示面板的高精细化而要求基板的搬送精度及基板与掩模的对准精度的进一步提高,因此是本发明的优选的应用例之一。

37.[实施例1]

[0038]

[制造装置及制造工艺]

[0039]

图1为示意性地表示电子器件的制造装置的整体结构的俯视概略图。图1的制造装置(基板处理装置)100例如用于智能手机用的有机el显示装置的显示面板的制造。在智能手机用的显示面板的情况下,例如在约1800mm

×

约1500mm、厚度约0.5mm的尺寸的基板上进行了有机el的成膜后,切割该基板而制作多个小尺寸的面板。

[0040]

如图1所示,本实施例的基板处理装置(基板搬送装置)100具有处理室(成膜室)1、搬送室2、载置室(搬入室)3、载置室(排出室)4以及搬送用机器人5。在作为基板处理室的处理室1设置有载置作为应处理的对象的基板w的基板载置部11。在搬送室2设置有保持并搬送基板w的搬送用机器人5。搬送用机器人5例如是具有在多关节臂上安装有作为支承基板w的部件的机器人手6的构造的机器人(详细后述),进行基板w相对于各室的搬入/搬出。例如,载置于作为基板载置室的载置室3的基板w通过搬送用机器人5的机器人手6向处理室1、作为基板载置室的载置室4搬送。此外,装置内的基板w在各室之间的移动能够经由搬送用机器人5自由地进行。

[0041]

在处理室1设置有成膜装置(也称为蒸镀装置)。如图12所示那样的搬送用机器人5与基板载置部11之间的基板w的交接(s402)、基板w与掩模(未图示)的相对位置的调整(对准)(s403)、基板w向掩模上的固定、成膜(蒸镀)等(s404)的一连串的成膜工艺通过成膜装置自动地进行。需要说明的是,图12的成膜工艺中的基板w向处理室1内的搬入(移动至基板交接位置)(s401)基于通过后述的本实施例的示教工艺取得的示教路径来控制(详情后述)。

[0042]

图1所示的基板处理装置100的结构只不过是一例,并不限定于该结构。例如,也可以在1个基板处理装置100内设置2个以上的处理室1。另外,也可以在基板处理装置100内设置具备作为成膜装置的溅射装置的其他处理室。另外,也可以在1个处理室内设置2个以上的基板载置部11。另外,搬入室、排出室可以仅是任一方,另外,也可以在搬入室、排出室以外设置载置室。另外,在本实施例中,搬送用机器人5具有2个机器人手6,但搬送用机器人5的数量可以是1个,也可以是3个以上。另外,为了最大限度地利用搬送用机器人5的动作区域,作为基板支承部的机器人手6优选设置于搬送用机器人5的臂末端附近。而且,为了使由自重引起的末端部的挠曲最小化,优选由cfrp这样的分量轻的构件构成。

[0043]

使用图2、图3,对本实施例的处理室1的结构进行说明。图2是概略地表示从上方观察本实施例的处理室1的结构时的情况的图。

[0044]

图3是概略地表示从侧方观察本实施例的处理室的结构时的情况的图。

[0045]

如图2、图3所示,在处理室1设置有基板载置部11和蒸镀装置8。处理室1作为成膜装置(蒸镀装置)的一部分,在对基板w进行成膜处理时,作为真空腔室,其室内被维持为真空气氛或氮气等非活性气体气氛。在处理室1内设置有基板保持单元、掩模、掩模载置部、冷却板(均未图示)、蒸镀装置8等。基板保持单元是对从搬送用机器人5接收到的基板w进行保持、搬送的部件,也被称为基板保持架。基板载置部11构成基板保持单元的一部分。掩模是具有与形成于基板w的薄膜图案对应的开口图案的金属掩模,固定在框状的掩模台之上。在成膜时,在掩模之上载置基板w。冷却板是在成膜时贴紧于基板w(的与掩模相向的面的相反侧的面),通过抑制基板w的温度上升来抑制有机材料的变质、劣化的构件。冷却板也可以兼作磁铁板。磁铁板是指通过利用磁力吸引掩模来提高成膜时的基板w与掩模的贴紧性的构

件。蒸镀装置8由蒸镀材料、收容蒸镀材料的容器(坩埚)、加热器、开闭器、蒸发装置的驱动机构、蒸发速率监视器等构成(均未图示)。

[0046]

在处理室1中还设置有:摄像部件(照相机)12,其拍摄载置在进入到处理室1内的机器人手6上的基板w的、或者载置在基板载置部11上的基板w的对准标记w1;以及位置校正部件13,其用于进行载置在基板载置部11上的基板w的位置校正。

[0047]

位置校正部件13作为在基板w相对于掩模的对准中进行两者的位置调整的部件,例如具备多个由马达和滚珠丝杠、马达和线性引导件等构成的致动器。位置校正部件13例如具备用于使包括基板载置部11的基板保持单元的整体升降(z方向移动)的致动器、用于使基板保持单元的基板夹持机构开闭的致动器、用于使冷却板升降的致动器、使基板保持单元及冷却板的整体进行x方向移动、y方向移动、θ旋转的致动器等。另外,位置校正部件13也可以具备通过调整掩模的位置或者调整基板w和掩模这两者的位置来进行基板w和掩模的对准的致动器。

[0048]

在处理室1的上方(外侧),为了基板w和掩模的对准,设置有测定基板w和掩模各自的位置的摄像部件(照相机)12。摄像部件12通过设置于处理室1的壁(顶棚)的窗,拍摄基板w和掩模。通过根据由摄像部件12拍摄到的图像来识别基板w上的对准标记w1和掩模上的对准标记,能够测量各个xy位置、xy面内的相对偏移。

[0049]

为了在水平和旋转方向上对基板w进行位置校正,设置至少2个摄像部件12,但摄像部件12的数量可以是1个,也可以是3个以上。摄像部件12被设置、调整成基板w载置于理想位置时的对准标记w1和掩模的对准标记(未图示)进入其视场角内且景深内。

[0050]

为了在短时间内实现高精度的对准,优选实施大致进行位置对合的第一对准(也称为“粗略对准”)和高精度进行位置对合的第二对准(也称为“精细对准”)这2个阶段的对准。在该情况下,也可以将低分辨率但宽视野的第一对准用的照相机和窄视野但高分辨率的第二对准用的照相机这2种照相机用作摄像部件12。

[0051]

使用图4对搬送用机器人5的结构进行说明。图4(a)是搬送用机器人5的示意性俯视图。图4(b)是搬送用机器人5的示意性侧视图。此外,在此说明的搬送用机器人的结构(机器人臂、机器人手的结构)只不过是一例,并不限定于该结构。

[0052]

搬送用机器人5大致由用于承载基板w的机器人手6和用于使机器人手6向xyz正交坐标的任意位置自如地移动的机器人臂51构成。

[0053]

机器人臂51具有:基座510,固定设置于搬送室2的设置面;以及臂511、512、513,经由接头520、521、522依次连结于基座510。第一臂511经由第一接头520以能够以在与设置面垂直的方向(z方向)上延伸的旋转轴为中心旋转的方式与基座510连结。第二臂512经由第二接头521相对于第一臂511、经由第三接头522相对于第三臂513,分别以能够以在与设置面垂直的方向(z方向)上延伸的旋转轴为中心旋转的方式连结。在第三臂513的末端(两端)成对地连结有机器人手6。通过各臂511~513的旋转的组合,能够使机器人手6的水平位置(xy坐标)任意地位移。

[0054]

另外,第一臂511构成为能够相对于基座510在沿着接头520的方向上升降移动(图中箭头z方向)。通过第一臂511的升降,第二臂512以及第三臂513也升降,从而能够使机器人手6的高度变化,使基板w的高度变化(图中箭头z方向)。

[0055]

在机器人臂51的各接头分别设置有马达和编码器。后述的示教数据取得部能够根

据各臂的旋转量和升降高度、或者对这些信息进行换算而取得的3维坐标,取得所需的机器人手6的移动量(各臂的动作量)。

[0056]

机器人手6具有:从第三臂513的末端延伸的一对脊柱杆16;以及从脊柱杆16的侧面分别沿与脊柱杆16正交的方向延伸的多个肋杆26。在肋杆26的末端上表面设置有用于支承基板w的下表面的衬垫36。衬垫36由硅橡胶等弹性构件构成,以便能够不损伤基板w的表面地进行支承,以考虑了基板w的挠曲的配置(沿着基板w的外周缘)设置有多个。另外,在配置于脊柱杆16的延伸方向上的两端的肋杆26上,分别设置有多个在脊柱杆16的延伸方向上延伸的第二肋杆46,在它们的末端上表面也设置有衬垫36。

[0057]

搬送用机器人5在将载置于机器人手6的基板w载置于处理室1内的基板载置部11时,将机器人手6移动至基板w的对准标记w1在水平方向上进入摄像部件12的视场角内的规定的载置位置。接着,在机器人手6沿高度方向移动而将基板w载置于基板载置部11之后,利用摄像部件12对所载置的基板w的对准标记w1和掩模的对准标记进行拍摄,测量基板w与掩模的相对位置。基于测量出的数值计算基板w的位置校正量,利用位置校正部件13使基板w移动。之后,利用摄像部件12再次进行拍摄,测定基板w与掩模的相对位置。反复实施规定次数直至进入一定的公差范围内。此外,也可以在将基板w载置于机器人手6的状态下,即在将基板w载置于基板载置部11之前的状态下,利用摄像部件12拍摄基板w的对准标记w1和掩模的对准标记。

[0058]

使用图5、图6说明载置室的结构。图5是概略地表示从上方观察本实施例的载置室的结构时的情况的图。图6是概略地表示从侧方观察本实施例的载置室的结构时的情况的图。

[0059]

如图5、图6所示,在载置室3和载置室4中的至少一方设置有基板载置部11b。载置室3和载置室4中的至少一方作为成膜装置(蒸镀装置)的一部分,作为真空腔室,其室内被维持为真空气氛或氮气等非活性气体气氛。在载置室3和载置室4中的至少一方设置有基板保持单元(未图示)。基板保持单元是对从搬送用机器人5接收到的基板w进行保持的部件,也被称为基板保持架。基板保持架具有根据需要使基板w移动的部件。基板载置部11b构成基板保持单元的一部分。

[0060]

图10是表示本实施例的成膜装置的控制结构的概略的框图。控制部200具备各种功能部。

[0061]

室压控制部201控制具备真空计211、真空泵212的处理室1的室压。

[0062]

致动器控制部202控制位置校正部件13的各种致动器。

[0063]

图像处理部204从摄像部件12拍摄到的图像中抽出并取得上述的对准标记间的偏移量,并显示于监视器213。

[0064]

示教数据取得部203在后述的示教工艺中取得示教数据。

[0065]

存储部205存储包含机器人手6的坐标信息等在内的示教数据、其他各种信息。

[0066]

机器人控制部206控制搬送用机器人5。

[0067]

监视器控制部208进行膜厚监视器217的动作的控制、成膜速率的测定、取得。

[0068]

加热控制部207基于温度传感器214的温度控制向加热器215供给的电力,由此进行在蒸镀装置8中收容有蒸镀材料的坩埚216的加热控制。

[0069]

控制部200例如能够由具有处理器、存储器、存储装置、i/o等的计算机构成。在该

情况下,控制部200的功能通过处理器执行存储于存储器或存储装置的程序来实现。作为计算机,可以使用通用的个人计算机,也可以使用嵌入式的计算机或plc(programmable logic controller:可编程逻辑控制器)。或者,也可以由asic或fpga那样的电路构成控制部200的功能的一部分或全部。此外,可以针对每个成膜装置设置控制部200,也可以由1个控制部200控制多个成膜装置。

[0070]

当基板w向处理室1的基板载置部11的交接结束时,使用蒸镀装置8,经由掩模对基板w实施蒸镀处理。之后,利用机器人手6从处理室1的基板载置部11接收处理后的基板w,并向下一工序搬送。

[0071]

上述一连串的动作全部在确保真空和清洁环境的基板处理装置内实施。另外,上述的基板处理装置内的部件全部能够确保装置内的清洁环境,即没有污染等影响的担心。

[0072]

(本实施例的特征)

[0073]

使用图4、图7、图9a,对作为本实施例的特征的、向搬送用机器人5示教基板搬送的路径时的结构(示教装置)进行说明。图7是以从上面观察的图概略地表示本实施例的处理室1中的搬送用机器人5的示教时的结构(示教装置)的图。图9a是以从上面观察的图概略地表示本实施例的载置室3(或4)中的搬送用机器人5的示教时的结构(示教装置)的图。

[0074]

如图4(a)所示,在搬送用机器人5的机器人手6设置有基准6a以及副基准6b。基准6a以及副基准6b是用于位置再现性良好地载置后述的示教用夹具等的载置用基准。在本实施例中,基准6a以及副基准6b是圆筒状的孔,但也可以是圆筒以外的形状、突起状。

[0075]

另一方面,如图7所示,在示教用夹具t上,作为与机器人手6的基准6a及副基准6b对应的定位机构ta及tb,设置有与基准6a及副基准6b嵌合的突起部。在本实施例中,定位机构ta是圆筒状的突起,定位机构tb是菱形的突起,但只要能够将示教用夹具t位置再现性良好地载置于搬送用机器人、即基准6a以及副基准6b,则也可以是上述以外的结构。此外,如果不需要定位机构tb,则也可以不设置定位机构tb。

[0076]

作为由机器人手6支承的示教用夹具t与机器人手6之间的定位部件(第一定位部件),由设置于任一方的凸部和与其嵌合的设置于另一方的凹部构成的结构在成本方面、处理性方面是优选的,但并不限定于该结构。例如,也可以使用与两者分别卡合的分体的构件来进行定位。

[0077]

另外,基准6a以及副基准6b也可以设置于搬送用机器人5,但优选设置于载置基板w的附近。在搬送用机器人5具有多个机器人手的情况下,对每个机器人手6设置基准6a以及副基准6b。另外,如果不需要副基准6b,则也可以不设置。

[0078]

如图7所示,示教用夹具t具有定位标记t1。定位标记t1设置于在示教用夹具t被搬送到基板载置部11中的规定的基板交接位置时进入摄像部件12的视场角内以及景深内的位置。而且,定位标记t1优选与基板w载置于机器人手6的理想位置时的对准标记w1在水平方向上设置于设计上相同的位置。即,优选示教用夹具t被搬送到基板载置部11时的定位标记t1的位置与基板w被搬送到基板载置部11时的对准标记w1的位置重叠。另外,定位标记t1在本实施例中是圆筒状的孔,但只要是在由摄像部件12拍摄时能够由作业者或图像处理部高精度地识别位置的特征性的形状,则也可以是上述以外的形状。另外,示教用夹具t优选为与基板w大致相同的重量、大致相同的重心位置。即,只要构成为能够再现与将实际的基板w载置于机器人手6时同样的重量平衡即可,整体形状并不限定于特定的形状。例如,也可

以不是单体,而是分割为多个部分的结构。

[0079]

此外,作为其他手段,考虑在机器人手6、搬送用机器人5的末端部直接设置定位标记t1。但是,通常,该部位为了轻量化而由cfrp这样的构件构成,但其颜色接近黑色,即使直接设置定位标记t1,也难以产生与定位标记t1的周边的对比度差,由摄像部件12检测位置非常困难的情况较多。另外,一般认为装置内清洁度的保证也会非常困难。

[0080]

如图9a所示,检测夹具k载置于基板载置部11b。检测夹具k设置有用于将检测夹具k位置再现性良好地载置于基板载置部11b的定位机构ka、kb及kc。在图9a所示的例子中,定位机构ka~kc均为圆筒状,但只要能够将检测夹具k位置再现性良好地载置于基板载置部11b,则也可以是上述以外的结构。此外,在不需要在y方向上将检测夹具k位置再现性良好地载置于基板载置部11b的情况下,也可以不设置定位机构kb、kc。

[0081]

图9b是概略地表示从上方观察载置有检测夹具k的基板载置部11b的结构时的情况的图。在基板载置部11b设置有用于位置再现性良好地载置检测夹具k等的载置用基准ra~rc。通过使检测夹具k的定位机构ka~kc与基板载置部11b的载置用基准ra~rc抵接,将检测夹具k载置于基板载置部11b,能够位置再现性良好地载置检测夹具k。检测夹具k的定位机构ka~kc是抵接部的一例。基板载置部11b的载置用基准ra~rc是被抵接部的一例。通过使检测夹具k的定位机构ka与基板载置部11b的载置用基准ra抵接,能够在x方向上将检测夹具k相对于基板载置部11b定位。通过使检测夹具k的定位机构kb、kc与基板载置部11b的载置用基准rb、rc抵接,能够在y方向上将检测夹具k相对于基板载置部11b定位。这样,通过使检测夹具k的定位机构ka~kc与基板载置部11b的载置用基准ra~rc抵接,能够容易地将检测夹具k相对于基板载置部11b定位。此外,通过将检测夹具k载置于基板载置部11b,能够在z方向上将检测夹具k相对于基板载置部11b定位。在将检测夹具k载置于基板载置部11b之后,使用分别与两者卡合的构件将检测夹具k固定于基板载置部11b。在本实施例中,载置用基准ra~rc由基板载置部11b的构造物的外形形成,但也可以由外形以外的结构形成,也可以是与定位机构ka~kc对应的圆筒状的孔(凹部)、突起状(凸部)。

[0082]

在上述中,示出了检测夹具k的定位机构ka~kc相对于基板载置部11b的载置用基准ra~rc在水平方向(x方向以及y方向)上排列的例子。在该例子中,能够在水平方向上位置再现性良好地载置检测夹具k。不限于该例,也可以使检测夹具k的定位机构相对于基板载置部11b的载置用基准在垂直方向(z方向)上排列。在检测夹具k的定位机构相对于基板载置部11b的载置用基准在垂直方向上排列的状态下,通过使检测夹具k的定位机构与基板载置部11b的载置用基准抵接,能够在z方向上将检测夹具k相对于基板载置部11b定位。由此,能够在垂直方向上位置再现性良好地载置检测夹具k。作为检测夹具k与基板载置部11b之间的定位部件(第二定位部件),由设置于任一方的突起部和与其对应的设置于另一方的突起部构成的结构在成本方面、处理性方面是优选的,但并不限定于该结构。例如,也可以使用与两者分别卡合的分体的构件来进行定位。另外,检测夹具k与基板载置部11b之间的定位部件也可以是由设于任一方的凸部和与其对应的设于另一方的凹部构成的结构。

[0083]

如图9a和图9b所示,检测夹具k具有位置检测部件k1。位置检测部件k1具有多个,分别具有规定的检测范围。位置检测部件k1是非接触式的位移传感器。作为非接触式的位移传感器,例如可举出光学式位移传感器、超声波式位移传感器、激光聚焦式位移传感器、涡电流式位移传感器。由此,在示教用夹具t被搬送到基板载置部11b中的规定的基板交接

位置时,能够检测示教用夹具t的外形位置。也可以在示教用夹具t的角部的周围配置位置检测部件k1。位置检测部件k1以非接触的方式检测用于表示示教用夹具t的位置的特征部的位置。位置检测部件k1通过检测特征部相对于基板载置部11b的位置来检测示教用夹具t的外形位置。位置检测部件k1的第一检测方向(x方向)与检测夹具k的定位机构ka相对于基板载置部11b的载置用基准ra的抵接方向(x方向)一致。位置检测部件k1的第二检测方向(y方向)与检测夹具k的定位机构kb、kc相对于基板载置部11b的载置用基准rb、rc的抵接方向(y方向)一致。在图9a和图9b中,示出了位置检测部件k1相对于示教用夹具t在水平方向上排列的例子。在该例子中,位置检测部件k1能够检测水平方向上的特征部的位置。并不限于该例,也可以使位置检测部件k1相对于示教用夹具t在垂直方向上排列。由此,位置检测部件k1能够检测垂直方向上的特征部的位置。在该情况下,位置检测部件k1的第三检测方向(z方向)与检测夹具k的定位机构相对于基板载置部11b的载置用基准的抵接方向(z方向)一致。如图9b所示,特征部也可以是示教用夹具t的特征性的形状。另外,特征部也可以是设置于示教用夹具t的突起状的凸部、圆筒状的孔等凹部。此外,优选由检测夹具k检测的示教用夹具t的外形形状与基板w载置于机器人手6的理想位置时的基板w的外形形状在水平方向上在设计上相同。另外,在本实施例中,对示教用夹具t的外形位置进行检测,但示教用夹具t的形状只要是能够利用位置检测部件k1高精度地检测位置的特征性的形状,则也可以是上述以外的形状。另外,检测夹具k优选形成为不阻碍机器人手6进行的基板w向基板载置部11b的载置动作那样的形状以及配置。另外,检测夹具k也可以设置在维持大气压环境的密闭空间(大气箱)k2内。例如,也可以通过用密闭壳体包围检测夹具k来形成大气箱k2。由于检测夹具k与大气箱k2外隔绝而维持大气压环境,因此即使在真空环境下也能够进行使用了检测夹具k的示教。

[0084]

另外,作为其他手段,也可以在载置室3和载置室4中的至少一方直接设置位置检测部件k1。此时,位置检测部件k1也可以设置在维持大气压环境的密闭空间(大气箱)内等。

[0085]

(模式1)

[0086]

使用图7、图8、图11,对处理室1中的搬送用机器人5的示教方法进行说明。图11(a)是模式1中的示教工艺的流程图,以下,与图11(a)的各步骤的说明一起,对模式1的示教方法进行说明。此外,示教用夹具t向机器人手6的载置在一连串的示教工艺之前,在大气压环境下进行。

[0087]

如图7所示,使机器人手6移动到定位标记t1进入处理室1内的摄像部件12的视场角内的规定的位置、即基板交接位置(s101)。此时的机器人手6的移动路径是假定的路径,与在实际的成膜处理时搬送基板w时的移动路径(基板w应遵循的路径)未必一致。利用摄像部件12拍摄定位标记t1(s102)。图像处理部204基于由摄像部件12拍摄到的影像,取得定位标记t1相对于基准位置的偏移量(s103)。图8(a)概略地示出机器人手6移动到规定的基板交接位置时的、由摄像部件12拍摄到的影像。另外,图8(a)所示的坐标系与图1~图5所示的坐标系一致,通过图像处理部204在监视器上容易理解地显示从基准位置的偏移量。在图8(a)中示出了定位标记t1未收纳于距摄像部件12的视场角内的基准r一定的公差范围内12b的状态。图像处理部204判定偏移量是否为规定阈值以下(s104)。然后,基于拍摄画面,使机器人手6在水平以及旋转方向上移动,以使定位标记t1收纳于距摄像部件12的视场角内的基准位置r一定的公差范围内12b(s104:否,s106)。在图8(b)中概略地示出此时的由摄像部

件12拍摄到的影像。在图8(b)中示出了定位标记t1收纳于距摄像部件12的视场角内的基准位置r一定的公差范围内12b的状态。另外,图8(b)所示的坐标系与图1~图5所示的坐标系一致。然后,在搬送用机器人5的动作数据存储部件中记录上述位置的点(s104:是,s105)。即,示教数据取得部203取得机器人手6位于上述位置时的各臂的动作量、升降量、或者根据它们换算而取得的机器人手6的坐标等,并存储于存储部205。在取得了全部必要的坐标的情况下(s107:是),图像处理部204制作机器人手6的移动路径(应遵循的路径)(s108)。另一方面,在必要的坐标不足的情况下(s107:否),返回s101的处理。此外,在示教时,优选使搬送用机器人5以低速动作。另外,该一连串的示教工艺可以在大气压环境下、真空环境下的任一种环境下实施。

[0088]

以上是基板w向处理室1的搬入路径的示教,但对于搬出路径的示教也是同样的。

[0089]

需要说明的是,以上的示教只要在处理室1以外,例如在图1中的载置室3及载置室4中具备检测基板w的对准标记w的位置的摄像部件,则也能够在这些场所进行。即,通过在基板w的移动路径上的各地点取得理想的搬送位置,能够取得基板处理装置100整体中的理想的基板w的搬送路径(s101~s108)。

[0090]

此外,在掩模也利用搬送用机器人5搬送的情况下,能够利用与上述相同的手段实施掩模的载置位置等的示教。

[0091]

(模式2)

[0092]

使用图9a、图11,对载置室3(或载置室4)中的搬送用机器人5的示教方法进行说明。图11(b)是模式2中的示教工艺的流程图,以下,与图11(b)的各步骤的说明一起,对模式2的示教方法进行说明。此外,在一连串的示教工艺之前,在大气环境下将示教用夹具t载置于机器人手6,将检测夹具k载置于基板载置部11b。

[0093]

如图9a所示,使机器人手6移动到示教用夹具t的外形进入位置检测部件k1的测定范围内的规定位置、即基板交接位置(s201)。此时的机器人手6的移动路径是假定的路径,与在实际的成膜处理时搬送基板w时的移动路径(基板w应遵循的路径)未必一致。在机器人手6移动到规定的基板交接位置的场所,利用位置检测部件k1检测示教用夹具t的外形位置(特征部的位置)(s202)。位置检测部件k1有多个,使用各自的检测值来计算示教用夹具t的外形位置(特征部的位置)相对于位置检测部件k1的检测范围内的基准位置的偏移量(s203)。图像处理部204判定偏移量是否为规定阈值以下(s204)。然后,基于计算出的偏移量,使机器人手6沿水平以及旋转方向移动,以使示教用夹具t的外形位置(特征部的位置)收纳于距位置检测部件k1的检测范围内的基准位置一定的公差范围内(s204:否,s206)。之后,在搬送用机器人5的动作数据存储部件中记录上述位置的点(机器人手6的移动信息)(s204:是,s205)。即,示教数据取得部203取得机器人手6位于上述位置时的各臂的动作量、升降量、或者根据它们换算而取得的机器人手6的坐标等,并存储于存储部205。在取得了全部必要的坐标的情况下(s207:是),图像处理部204制作机器人手6的移动路径(应遵循的路径)(s208)。另一方面,在必要的坐标不足的情况下(s207:否),返回到s201的处理。此外,在示教时,优选使搬送用机器人5以低速动作。

[0094]

需要说明的是,该一连串的示教工艺可以在大气压环境下、真空环境下的任一环境下实施。另外,在载置室3和载置室4内未设置摄像部件12,但也可以在载置室3和载置室4内设置摄像部件12。另外,在模式2的示教方法中,使用未设置定位标记t1的示教用夹具t。

[0095]

以上是基板w向载置室3(或载置室4)的搬入路径的示教,但对于搬出路径的示教也是同样的。

[0096]

此外,在掩模也利用搬送用机器人5搬送的情况下,能够利用与上述相同的手段实施掩模的载置位置等的示教。

[0097]

(本实施例的优点)

[0098]

根据本实施例,不使用作为实际的被处理物(被成膜对象物)的基板,就能够高精度地对搬送用机器人向处理室及载置室内的基板载置部的动作要点进行示教。另外,在设置有对基板上的对准标记的位置进行检测的摄像部件的部位的示教中,使用该摄像部件,因此不需要示教专用的位置检测部件。另外,在未设置摄像部件的部位的示教中,通过根据需要设置专用的检测夹具,能够以简易且比较廉价的手段实现示教用夹具。另外,由于在处理室及载置室内的载置部或搬送用机器人上不设置定位标记,因此不会受到污染等的影响,能够确保装置内的清洁度。

[0099]

另外,通过示教用夹具所具有的定位机构,能够将夹具位置再现性良好地载置于搬送单元,因此能够高精度地进行示教。由此,能够实现示教作业的大幅度的时间缩短、省力化。

[0100]

另外,通过检测夹具所具有的定位机构,能够将夹具位置再现性良好地载置于载置部,因此能够高精度地进行示教。由此,能够实现示教作业的大幅度的时间缩短、省力化。

[0101]

另外,通过利用所述摄像部件检测搬送用机器人的位置,能够在示教时作业者不接近示教位置地进行示教,能够实现示教作业的大幅度的时间缩短、省力化。

[0102]

另外,通过事先设置检测部件,在示教时作业者能够不接近示教位置地进行示教,能够实现示教作业的大幅度的时间缩短、省力化。

[0103]

另外,由于能够高精度地进行示教,因此能够将供给到处理室的基板的对准标记可靠地放入摄像部件的视场角内且景深内。由此,不会由于未检测到对准标记而导致装置的错误停止,能够实现成品率的提高、人为确认作业的减少。

[0104]

[电子器件的制造方法的实施例]

[0105]

接着,对使用了本实施例的成膜装置的电子器件的制造方法的一例进行说明。以下,作为电子器件的例子,例示有机el显示装置的结构和制造方法。

[0106]

首先,对要制造的有机el显示装置进行说明。图13(a)是有机el显示装置60的整体图,图13(b)表示1个像素的截面构造。

[0107]

如图13(a)所示,在有机el显示装置60的显示区域61呈矩阵状配置有多个具备多个发光元件的像素62。详细内容在后面进行说明,发光元件分别具有具备被一对电极夹着的有机层的构造。另外,在此所说的像素,是指在显示区域61中能够显示所希望的颜色的最小单位。在本实施例的有机el显示装置的情况下,通过显示互不相同的发光的第一发光元件62r、第二发光元件62g、第三发光元件62b的组合而构成像素62。像素62大多通过红色发光元件、绿色发光元件和蓝色发光元件的组合而构成,但是也可以通过黄色发光元件、青色发光元件和白色发光元件的组合而构成,只要是至少1种颜色以上就没有特别制限。

[0108]

图13(b)是图13(a)的a-b线处的局部剖视示意图。像素62在基板63上具有有机el元件,该有机el元件具备第一电极(阳极)64、空穴输送层65、发光层66r、66g、66b中的任一方、电子输送层67、第二电极(阴极)68。它们当中的空穴输送层65、发光层66r、66g、66b、电

子输送层67相当于有机层(有机膜)。此外,在本实施方式中,发光层66r是发出红色光的有机el层,发光层66g是发出绿色光的有机el层,发光层66b是发出蓝色光的有机el层。发光层66r、66g、66b分别形成为与发出红色光、绿色光、蓝色光的发光元件(也有时记载为有机el元件)相对应的图案。此外,第一电极64针对每一个发光元件分离地形成。空穴输送层65、电子输送层67和第二电极68既可以以与多个发光元件62r、62g、62b共有的方式形成,也可以针对每一个发光元件而形成。另外,为了防止第一电极64和第二电极68因异物而短路,在第一电极64间设有绝缘层69。而且,由于有机el层因水分和氧而劣化,因此设有用于保护有机el元件免受水分和氧影响的保护层70。

[0109]

为了在发光元件单位形成有机el层,使用隔着掩模成膜的方法。近年来,显示装置的高精细化不断发展,在有机el层的形成中使用开口的宽度为数十μm的掩模。在使用了这样的掩模的成膜的情况下,若掩模在成膜中从蒸发源受热而热变形,则掩模与基板的位置会偏移,在基板上形成的薄膜的图案会从所希望的位置偏移而形成。因此,在这些有机el层的成膜中优选使用本发明的成膜装置(真空蒸镀装置)。

[0110]

接着,对有机el显示装置的制造方法的例子进行具体说明。

[0111]

首先,准备用于驱动有机el显示装置的电路(未图示)以及形成有第一电极64的基板63。

[0112]

在形成有第一电极64的基板63之上通过旋转涂覆形成丙烯酸树脂,利用光刻法,以在形成有第一电极64的部分形成开口的方式将丙烯酸树脂形成图案并形成绝缘层69。该开口部相当于发光元件实际发光的发光区域。

[0113]

将图案形成有绝缘层69的基板63搬入第一成膜装置,利用基板保持单元保持基板,将空穴输送层65作为在显示区域的第一电极64上共用的层而成膜。空穴输送层65通过真空蒸镀而成膜。实际上,空穴输送层65形成为比显示区域61大的尺寸,因此不需要高精细的掩模。

[0114]

接着,将形成至空穴输送层65的基板63搬入第二成膜装置,由基板保持单元保持。进行基板与掩模的对准,将基板载置于掩模之上,在基板63的配置发出红色的元件的部分形成发出红色的发光层66r。根据本例,能够使掩模与基板良好地重合,能够进行高精度的成膜。

[0115]

与发光层66r的成膜同样地,利用第三成膜装置对发出绿色的发光层66g进行成膜,进而利用第四成膜装置对发出蓝色的发光层66b进行成膜。在发光层66r、66g、66b的成膜完成后,利用第五成膜装置在显示区域61的整体上形成电子输送层67。电子输送层67形成为3色的发光层66r、66g、66b共用的层。

[0116]

将形成至电子输送层67的基板移动至溅射装置,形成第二电极68,然后移动至等离子体cvd装置,形成保护层70,完成有机el显示装置60。

[0117]

在将图案形成有绝缘层69的基板63搬入成膜装置后到保护层70的成膜完成为止,若暴露于含有水分、氧的气氛中,则由有机el材料构成的发光层有可能因水分、氧而劣化。因此,在本例中,成膜装置间的基板的搬入搬出在真空气氛或非活性气体气氛下进行。

[0118]

这样得到的有机el显示装置能够针对每个发光元件高精度地形成发光层。因此,如果使用上述制造方法,则能够抑制由发光层的位置偏移引起的有机el显示装置的不良的发生。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。