1.本技术涉及动力电池盖板加工技术领域,更具体地,涉及一种动力电池盖板焊接设备。

背景技术:

2.电池指盛有电解质溶液和金属电极以产生电流的杯、槽或其他容器或复合容器的部分空间,能将化学能转化成电能的装置,具有正极、负极之分。随着科技的进步,电池泛指能产生电能的小型装置,如太阳能电池,电池的性能参数主要有电动势、容量、比能量和电阻,利用电池作为能量来源,可以得到具有稳定电压,稳定电流,长时间稳定供电,受外界影响很小的电流,并且电池结构简单,携带方便,充放电操作简便易行,不受外界气候和温度的影响,性能稳定可靠,在社会生活中的各个方面发挥有很大作用,而动力电池作为电池种类的其中一种,动力电池即为工具提供动力来源的电源,多指为电动汽车、电动列车、电动自行车、高尔夫球车提供动力的蓄电池,其主要区别于用于汽车发动机启动的启动电池,多采用阀口密封式铅酸蓄电池、敞口式管式铅酸蓄电池以及磷酸铁锂蓄电池,磷酸铁锂完全解决了钴酸锂和锰酸锂的安全隐患问题,钴酸锂和锰酸锂在强烈的碰撞下会产生爆炸对使用者的生命安全构成威胁,而磷酸铁锂以经过严格的安全测试即使在最恶劣的交通事故中也不会产生爆炸,而动力电池在生产中必不可少的则是电池盖板的焊接加工,焊接,也称作熔接,是一种以加热、高温或者高压的方式接合金属或其他热塑性材料如塑料的制造工艺及技术。

3.然而现有的动力电池盖板的焊接装置在采用人工上下料的方式,人工上下料的方式易受到焊接后高温烫伤,增加了工作人员意外事故发生的风险,同时人工上下料的方式还降低了电池盖板焊接加工的效率。

技术实现要素:

4.鉴于上述问题,本技术提出了一种动力电池盖板焊接设备,以改善上述问题。

5.为实现以上目的,本实用新型通过以下技术方案予以实现:一种动力电池盖板焊接设备,包括焊接装置本体,所述焊接装置本体的上端面固定安装有升降装置,所述升降装置的下底面活动安装有焊接组件,所述焊接装置本体的上端面固定安装有位于焊接组件下方的工作台,所述工作台的内壁活动安装有活动板,所述活动板上端面的左右两侧固定连接有固定板,所述固定板的内壁螺纹套接有转动杆,所述转动杆一端的外壁活动套接有夹板。

6.可选的,所述活动板的左右两侧固定连接有位于工作台内部的卡块,所述活动板下端面的左右两侧安装有运输装置。

7.可选的,所述夹板的前后两侧固定安装有位于活动板上方的支撑杆,所述夹板的下底面固定连接有滑块,所述夹板的内壁设置有限位装置,所述限位装置的一侧铰接有压板。

8.可选的,所述运输装置包括与活动板下端面左右两侧固定连接的直尺条,所述直尺条远离活动板的一侧活动连接有齿轮,所述齿轮的内壁固定套接有旋转杆。

9.可选的,所述旋转杆的右端固定连接有位于焊接装置本体外部的减速机,所述减速机远离旋转杆的一侧连接有电机。

10.可选的,所述限位装置包括与支撑杆内壁的底面固定连接的伸缩杆,所述伸缩杆的外壁活动套接有弹簧,所述伸缩杆远离支撑杆的一端固定连接有位于夹板上方的限位板,且限位板的一侧与压板的一侧铰接。

11.本技术提供的一种动力电池盖板焊接设备,具备以下有益效果:

12.1、本技术通过运输装置、活动板、焊接装置本体和焊接组件之间的配合,利用运输装置中的齿轮的转动带动了直尺条的水平运动,实现了活动板的水平运动作用,达到了电池盖板焊接自动上下料的效果,有效地解决了人工上下料的问题,采用机械上下料替代人工的方式,减轻了工作人员的工作量,同时还降低了工作人员被焊接高温烫伤的意外事故的风险,从而提高了电池盖板焊接的效率。

13.2、本技术通过夹板、限位装置、压板和焊接装置本体之间的配合,利用夹板对焊接件的侧面夹持,结合压板对焊接件的上端面的加固,实现了对电池盖板焊接加工的限位作用,有效地解决了电池盖板在焊接时发生位移的问题,采用加固电池盖板焊接位置稳定性的方式,提高了电池盖板焊接的质量和品质,减少了电池盖板焊接的残次品,节省了二次加工的步骤。

附图说明

14.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

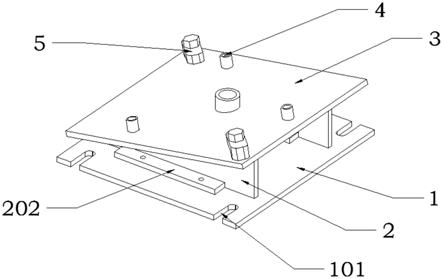

15.图1示出了本技术结构示意图;

16.图2示出了本技术运输装置的正视图;

17.图3示出了本技术升降装置的侧视图;

18.图4示出了本技术压板的俯视图;

19.图5示出了本技术电机的侧视图。

20.图中:1、焊接装置本体;2、升降装置;3、焊接组件;4、工作台;5、活动板;6、固定板;7、转动杆;8、夹板;9、卡块;10、运输装置;101、直尺条;102、齿轮;103、旋转杆;11、支撑杆;12、限位装置;121、伸缩杆;122、弹簧;123、限位板;13、压板;14、减速机;15、电机;16、滑块。

具体实施方式

21.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

22.请参阅图1,本实用新型提供一种技术方案:一种动力电池盖板焊接设备,包括焊接装置本体1,焊接装置本体1的上端面固定安装有升降装置2,升降装置2的下底面活动安

装有焊接组件3,焊接装置本体1的上端面固定安装有位于焊接组件3下方的工作台4,工作台4的内壁活动安装有活动板5,活动板5为焊接件的加工提供支撑和平台,活动板5上端面的左右两侧固定连接有固定板6,固定板6的内壁螺纹套接有转动杆7,转动杆7一端的外壁活动套接有夹板8,夹板8起到对电池盖板焊接时位置的限制,加固电池盖板焊接的稳定性,避免电池盖板位移后的焊产生的报废量,提高了电池盖板焊接的质量和品质。

23.请参阅图2与图3,活动板5的左右两侧固定连接有位于工作台4内部的卡块9,活动板5下端面的左右两侧安装有运输装置10,运输装置10包括与活动板5下端面左右两侧固定连接的直尺条101,直尺条101远离活动板5的一侧活动连接有齿轮102,齿轮102的圆周转动实现了直尺条101的水平方向的运动,从而为活动板5的运动提供动力,达到自动上下料的效果,替代了人工上下料的方式,减轻了工作人员的工作量,提高了上下料的效率,齿轮102的内壁固定套接有旋转杆103,旋转杆103的右端固定连接有位于焊接装置本体1外部的减速机14,减速机14便于对运输装置10的运动速度的调节,从而加固运输装置10运动的稳定性,减速机14远离旋转杆103的一侧连接有电机15,电机15的安装为运输装置10的运动提供动力。

24.请参阅图4与图5,夹板8的前后两侧固定安装有位于活动板5上方的支撑杆11,夹板8的下底面固定连接有滑块16,夹板8的内壁设置有限位装置12,限位装置12的一侧铰接有压板13,压板13的起到对电池盖板上端面的限位,限位装置12包括与支撑杆11内壁的底面固定连接的伸缩杆121,伸缩杆121的外壁活动套接有弹簧122,伸缩杆121和弹簧122的拉伸和回弹为限位板123的运动和复位提供动力,伸缩杆121远离支撑杆11的一端固定连接有位于夹板8上方的限位板123,且限位板123的一侧与压板13的一侧铰接,铰接的连接方式为压板13的运动提供灵活性,便于对压板13的翻动。

25.综上,本技术提供的一种动力电池盖板焊接设备,在使用时,首先,将待焊接的电池盖板放置在活动板5的表面,再同时转动左右两个转动杆7,转动杆7转动的同时还能实现自身的水平方向的位移,转动杆7运动的同时带动夹板8向电池盖板方向的运动,直至夹板8的一侧紧贴在电池的左右两侧即可停止对转动杆7的转动,此时,利用伸缩杆121和弹簧122的拉伸和回弹,实现限位板123压在电池盖板的上端面,并且将压板13压在电池盖板的上表面,此时电池盖板位置固定,然后,开启电机15,电机15开启的同时带动旋转杆103的转动,旋转杆103转动的同时带动齿轮102的同步转动,齿轮102运动的同时带动直尺条101的水平方向的运动,直尺条101运动的同时则会带动活动板5的同方向转动,此时活动板5会带动待焊接的电池盖板运动至焊接组件3的下方,达到自动上料的效果,最后,待电池盖板焊接加工结束后,再开启电机15,反向带动活动板5的下料即可。

26.最后应说明的是:以上实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不驱使相应技术方案的本质脱离本技术各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。