1.本实用新型涉及制动器技术领域,特别是涉及一种滚轮式机械刹制动器。

背景技术:

2.现在市场上的机械刹制动器都是人力通过钢丝拉线拉动制动器的摇臂,摇臂转动带动凸轮轴凸轮端转动,凸轮转动对制动蹄产生推力,制动蹄在推力的作用下与制动鼓产生摩擦力而达到车辆减速或停车。这种制动器的凸轮转动时与制动蹄之间有滑动摩擦力,人输出的力有很大一部分要克服此滑动摩擦力做了无用功,从而用于制动的有用功就减少了很多,降低了制动器的制动效能。而且制动器制动过程中制动蹄摩擦片与制动鼓摩擦过程中会产生粉末,由于鼓式制动器是密封结构,产生的粉末会积存在内部,粉末会影响制动效果,容易产生制动异响。

技术实现要素:

3.本实用新型的目的是提供一种滚轮式机械刹制动器,以解决上述机械刹制动器制动效能低和容易产生制动异响的问题。

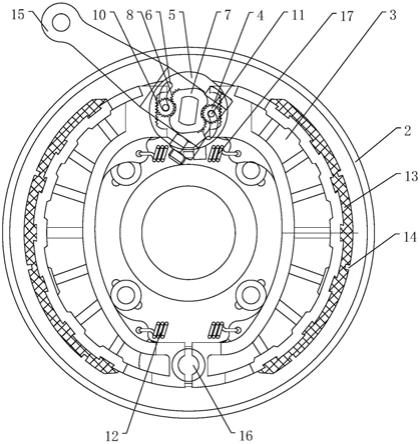

4.为实现上述目的,本实用新型提供了一种滚轮式机械刹制动器,包括制动鼓、制动器底板和左右对称安装在所述制动器底板上的两个制动蹄,两个所述制动蹄的一端与固定于所述制动器底板上的铰柱铰接,两个所述制动蹄的一端之间和两个所述制动蹄的另一端之间分别设置有第一复位拉簧和第二复位拉簧,两个所述制动蹄的另一端之间设置有制动机构,所述制动机构包括凸轮、上限位板、下限位板和设置于所述凸轮和所述制动蹄另一端之间的滚轮,所述凸轮通过凸轮轴与摇臂相连接,所述凸轮两侧对称设置有驱动齿,所述滚轮的外部周向设置有与所述驱动齿相啮合的传动齿,所述制动蹄靠近所述凸轮的一端设置有与所述传动齿相啮合的从动齿,所述上限位板和所述下限位板分别与所述凸轮的两端相连接,所述上限位板和所述下限位板上均开设有弧形通孔,两个所述弧形通孔斜对角对称设置于所述上限位板和所述下限位板上,与所述滚轮相连接的限位柱设置于所述弧形通孔中。

5.优选的,所述制动蹄上的摩擦片的外圆弧表面设置有多个灰尘积存槽。

6.优选的,所述灰尘积存槽的数量为三个。

7.优选的,所述凸轮的两侧均设置有弧形槽,两个弧形槽斜对角对称设置于所述凸轮中部上,一所述弧形槽的顶端设置有一所述驱动齿,另一所述弧形槽的底端设置有另一所述驱动齿。

8.因此,本实用新型采用上述结构的一种滚轮式机械刹制动器,具有以下有益效果:

9.1、滚轮的两侧分别与制动蹄和凸轮相啮合,使凸轮与制动蹄之间的传动从传统的滑动摩擦转换为滚动摩擦,滚动摩擦力远小于滑动摩擦力,从而降低了人力从凸轮传动到制动蹄过程中的损耗,增大了制动器的制动效能,能更好的起到车辆降速或停车的目的,同时节省人力;

10.2、在制动蹄的摩擦片上设置有三个灰尘积存槽,解决了制动器制动过程中产生的灰尘积存在制动鼓表面的问题,进一步解决了因灰尘影响制动性能和制动异响的问题。

11.下面通过附图和实施例,对本实用新型的技术方案做进一步的详细描述。

附图说明

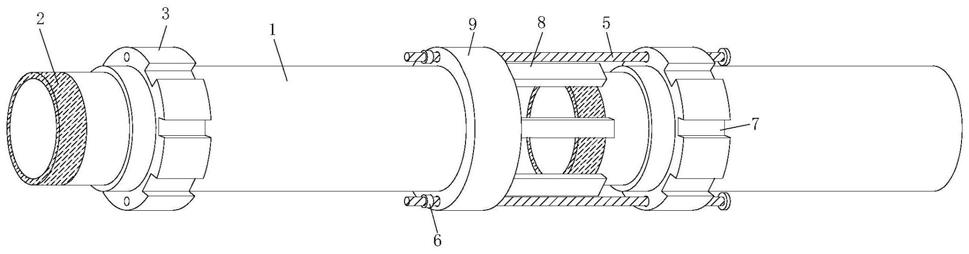

12.图1是本实用新型一种滚轮式机械刹制动器实施例的结构示意图;

13.图2是本实用新型一种滚轮式机械刹制动器实施例的剖视图;

14.图3是本实用新型一种滚轮式机械刹制动器实施例的制动机构放大图。

15.图中:1、制动鼓;2、制动器底板;3、制动蹄;4、滚轮;5、上限位板;6、弧形通孔;7、凸轮;8、驱动齿;9、下限位板;10、从动齿;11、限位柱;12、第一复位拉簧;13、摩擦片;14、灰尘积存槽;15、摇臂;16、铰柱;17、第二复位拉簧;18、凸轮轴;19、传动齿;20、弧形槽。

具体实施方式

16.以下通过附图和实施例对本实用新型的技术方案作进一步说明。

17.除非另外定义,本实用新型使用的技术术语或者科学术语应当为本实用新型所属领域内具有一般技能的人士所理解的通常意义。本实用新型中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

18.下面结合附图对本实用新型的实施方式做进一步的说明。图1是本实用新型一种滚轮式机械刹制动器实施例的结构示意图;图2是本实用新型一种滚轮式机械刹制动器实施例的剖视图,图3是本实用新型一种滚轮式机械刹制动器实施例的制动机构放大图,如图1-3所示,一种滚轮式机械刹制动器,包括制动鼓1、制动器底板2和左右对称安装在制动器底板2上的两个制动蹄3,两个制动蹄3的一端与固定于制动器底板2上的铰柱16铰接,两个制动蹄3的一端之间和两个制动蹄3的另一端之间分别设置有第一复位拉簧12和第二复位拉簧17,两个制动蹄3的另一端之间设置有制动机构,制动机构包括凸轮7、上限位板5、下限位板9和设置于凸轮7和制动蹄3另一端之间的滚轮4,凸轮7通过凸轮轴18与摇臂15相连接,凸轮7两侧对称设置有驱动齿8,滚轮4的外部周向设置有与驱动齿8相啮合的传动齿19,制动蹄3靠近凸轮7的一端设置有与传动齿19相啮合的从动齿10,摇臂15带动凸轮7转动通过驱动齿8带动滚轮4转动,之后滚轮4通过从动齿10带动两个制动蹄3另一端之间的距离增大,摩擦片13与制动鼓1相摩擦,制动完成。通过驱动齿8、传动齿19和从动齿10之间的啮合实现凸轮7与制动蹄3之间的传动,将此传动过程从传统的滑动摩擦转化为滚动摩擦,滚动摩擦力远远小于滑动摩擦力,因此人力制动时,用于克服摩擦的无用功变少,用于制动器制动的力增加,增大了制动器的制动效能,同时也节省了人力。上限位板5和下限位板9分别置于凸轮7的两端,凸轮轴18分别穿过下限位板9、凸轮7和上限位板5三者内孔铆接后相连接。此时凸轮7、制动蹄3的另一端和滚轮4均设置于上限位板5和下限位板9之间,上限位板5和

下限位板9上均开设有弧形通孔6,两个弧形通孔6斜对角对称设置于上限位板5和下限位板9上,与滚轮4相连接的限位柱11设置于弧形通孔6中,由于通过滚轮4传动凸轮7和制动蹄3之间的力,凸轮7和制动蹄3上均设置有弧形面,因此弧形通孔6主要用于限定滚轮4传动过程中的轨迹,避免滚轮4错位,传动失效。凸轮7的两侧均设置有弧形槽20,两个弧形槽20斜对角对称设置于凸轮7中部上,一弧形槽20的顶端设置有一驱动齿8,另一弧形槽20的底端设置有另一驱动齿8,转动摇臂制动前,两个滚轮4分别位于两个弧形槽20中,两个滚轮4、两个弧形槽20、两个驱动齿8均斜对角对称设置于凸轮7的两侧,这主要是为了凸轮7转动时,同时将两个制动蹄3向制动鼓1的方向移动。

19.制动蹄3上的摩擦片13的外圆弧表面设置有多个灰尘积存槽14。灰尘积存槽14的数量为三个,三个灰尘积存槽14均匀分布于摩擦片13的外圆弧表面。传统制动器是密闭结构,制动器制动过程中制动蹄3摩擦片13与制动鼓1摩擦过程中会产生粉末,产生的粉末会积存在内部,粉末会影响制动效果,同时产生制动异响,灰尘积存槽14主要用于将粉末储存起来,避免在摩擦片13外壁和制动鼓1之间堆积。

20.本实用新型的具体实施过程为:制动过程中,拉动摇臂15带动凸轮7转动,同时上限位板5和下限位板9随着凸轮7的转动而转动,驱动齿8通过传动齿19带动滚轮4转动,限位柱11沿弧形通孔6的方向移动,之后滚轮4通过从动齿10带动两个制动蹄3之间的距离变大,制动蹄3的摩擦片13与制动鼓1摩擦制动,摩擦产生的粉末积存在灰尘积存槽14中,制动完成后,在第一复位拉簧12和第二复位拉簧17的驱动下,采用与上述过程相反的过程使凸轮7回到起始位置,滚轮4回到弧形槽20中,进入下一个制动过程。

21.因此,本实用新型采用上述结构的一种滚轮式机械刹制动器,滚轮的两侧分别与制动蹄和凸轮相啮合,使凸轮与制动蹄之间的传动从传统的滑动摩擦转换为滚动摩擦,滚动摩擦力远小于滑动摩擦力,从而降低了人力从凸轮传动到制动蹄过程中的损耗,增大了制动器的制动效能,能更好的起到车辆降速或停车的目的,同时节省人力。

22.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案而非对其进行限制,尽管参照较佳实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对本实用新型的技术方案进行修改或者等同替换,而这些修改或者等同替换亦不能使修改后的技术方案脱离本实用新型技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。