1.本实用新型涉及隧道工程领域,具体涉及一种适用于高水压条件下的沉管结构。

背景技术:

2.在土建工程跨越江、河、湖、海的工程时,可选择桥梁、隧道等方式。其中桥梁受天气、航道、水文地质条件等影响大,隧道以全天候运营、航道影响小;隧道的开挖方式包括明挖、暗挖、盾构、沉管等,需要结合具体工程条件进行综合比选。

3.沉管法通过预先浇筑好多个管节,多个管节连接形成隧道;沉管法隧道以施工速度快、防水质量好、工程投资小等特点,成为一种常用的隧道工法。

4.沉管法隧道横断面在布置时,为将断面利用最大化,常选用图1所示的矩形断面,进行布置,该断面同时也有利于工程预制化施工,但矩形管节在高水压作用下,为满足结构受力要求,需要大幅度增加结构尺寸,以增加受力面,此种情况下增加了工程难度及成本,在部分工程条件下并不适用;为满足高水压条件下的结构受力要求,也有选用圆形结构断面的管节,将管节设计成圆柱形,多个圆柱形管节纵向连接成隧道,此种情况下并未在横向将沉管设计成左管节、右管节的形式,即未通过横向左管节、右管节的形式将隧道设计成双向车道,此种情况下,横向仅一个管节,在一个管节内设置多个方向的车道,圆形断面受力状态较好,但圆柱形的管节在浮运、沉放过程中,结构姿态控制难度大并且容易翻转。

技术实现要素:

5.本实用新型目的是当沉管结构处于高水压条件下时,提供一种新的沉管结构断面形式,以满足结构受力、管节浮运和沉放的要求。

6.为实现以上目的,本实用新型技术方案为:

7.一种适用于高水压条件下的沉管结构,包括左管节、右管节,左管节及右管节中间连接有隔墙,其特征在于所述的左管节及右管节为圆柱体;左管节及右管节下方外表面设置有底板,底板连接在左管节及右管节的下端面之间,左管节及右管节上方外表面设置有顶板,顶板连接在左管节及右管节的上端面之间;所述的左管节及右管节内分别设置有行车道板,所述的行车道板设置在圆柱形管节的内侧面之间。

8.进一步的是,所述的底板及顶板均为水平方向的方形板。

9.进一步的是,所述的行车道板与圆柱形管节的内壁之间设置有竖直方向的支撑板。

10.进一步的是,所述的竖直方向的支撑板为多排。

11.进一步的是,所述的沉管结构包括空腔,所述的空腔分别位于隔墙与底板之间及隔墙与顶板之间。

12.进一步的是,所述的左管节及右管节均为分段浇筑,在先后浇筑的连接处设置有中埋式钢边橡胶止水带。

13.一种适用于高水压条件下的沉管结构的浇筑方法,包括以下步骤:

14.步骤一:首先绑扎底板及圆柱形左管节、右管节下部的钢筋,其次在左管节、右管节下部的钢筋处铺设模板,最后进行底板及左管节、右管节的下部混凝土浇筑,并在浇筑的端头部位安装中埋式钢边橡胶止水带;

15.步骤二:待步骤一中浇筑的混凝土初凝后,首先绑扎隔墙及圆柱形左管节、右管节侧壁的钢筋,其次在绑扎钢筋处铺设模板,最后进行隔墙及左管节、右管节的侧壁混凝土浇筑,并在浇筑的端头部位安装中埋式钢边橡胶止水带;

16.步骤三:待步骤二中浇筑的混凝土初凝后,首先绑扎圆柱形左管节、右管节上部及顶板的钢筋,其次在绑扎钢筋处铺设模板,最后进行左管节、右管节的上部及顶板的混凝土浇筑,并在浇筑的端头部位安装中埋式钢边橡胶止水带;

17.步骤四:待步骤三中浇筑的混凝土初凝后,首先绑扎多排竖直方向支撑板的钢筋,其次在绑扎钢筋处铺设模板,最后进行多排竖直方向支撑板的混凝土浇筑;

18.步骤五:待步骤四中浇筑的混凝土初凝后,首先绑扎行车道板的钢筋,其次在绑扎钢筋处铺设模板,最后进行行车道板的混凝土浇筑。

19.进一步的是,步骤一中,圆柱形左管节、右管节下部为左管节、右管节圆柱体的底面至圆柱体侧面与隔墙的底部在水平方向的持平处。

20.进一步的是,步骤三中,圆柱形左管节、右管节上部为左管节、右管节圆柱体的顶面至圆柱体侧面与隔墙的顶部在水平方向的持平处。

21.本实用新型的有益效果是:

22.1.现有技术中,矩形管节在高水压作用下,为满足结构受力要求,需大幅度增加结构尺寸,以增加受力面;本实用新型圆柱形的双管节可减小沉管结构受力变形和内力;与传统常规矩形沉管结构相比,本实用新型最大弯矩明显减小,且最大弯矩截面对应的最大轴力明显增加,改善了结构受力条件;并且最大变形大幅度降低,本实用新型的结构板厚、结构受力、结构变形均明显优于既有结构,本实用新型在高水压情况下的实际应用中更加安全。

23.2.多个管节纵向连接形成隧道,圆柱形的管节支撑力更强,因变形较小,因而圆柱形的管节对接更加方便,更易实现管节连接缝处的防水对接。

24.3.本实用新型通过在横向设置两个圆柱形的管节,两个圆柱形的管节上端面设置水平方向的方形顶板、下端面设置水平方向的方形底板,方形的顶板、底板及横向的两个圆柱形管节为一体,与采用单独的一个圆柱形的管节相比,横向的两个管节外表面间连接有平板,可防止浮运、沉放期间沉管翻转,利于稳定的下放到河床上。

附图说明

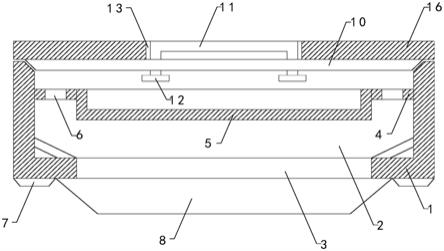

25.图1为本实用新型传统矩形的管节断面图。

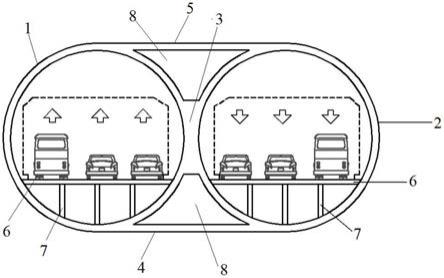

26.图2为本实用新型示意图。

27.图3为本实用新型底板及圆柱体管节下部钢筋绑扎及浇筑示意图。

28.图4为本实用新型中间隔墙及圆柱体管节侧壁钢筋绑扎及浇筑示意图本。

29.图5为本实用新型圆柱体管节上部及顶板钢筋绑扎及浇筑示意图。

30.图6为本实用新型支撑板及行车道板钢筋绑扎及浇筑示意图。

31.图7常规矩形顶管与双圆筒型顶管结构对比分析。

32.图中:左管节1、右管节2、隔墙3、底板4、顶板5、行车道板6、支撑板7、空腔8、中埋式钢边橡胶止水带9。

具体实施方式

33.为了使实用新型的目的、技术方案和优点更加清楚,下面结合附图对本实用新型作进一步阐述。

34.如图2所示,适用于高水压条件下的沉管结构,横向包括两个管节,分别为左管节1、右管节2,左管节1及右管节2为圆柱体;隔墙3为中间隔墙,隔墙3位于左管节1及右管节2的中间,隔墙3同时连接左管节1及右管节;左管节1及右管节2下方外表面设置有底板4,底板4连接在左管节1及右管节2 的下端面之间,左管节1及右管节2上方外表面设置有顶板5,顶板5连接在左管节1及右管节2的上端面之间;所述的左管节1及右管节2内分别设置有行车道板6,所述的行车道板6设置在圆柱形管节的内侧面之间。

35.左管节1、右管节2各为一个方向的车道。

36.每个管节纵向长度一般是40m-50m。

37.底板4及顶板5均为水平方向的方形板。

38.行车道板6与圆柱形管节的内壁之间设置有竖直方向的支撑板7,所述的竖直方向的支撑板7为多排。

39.沉管结构设置有空腔8,所述的空腔8分别位于隔墙3与底板4之间及隔墙3与顶板5之间;可根据结构抗浮计算要求,确定合适的结构空腔断面;考虑到抗浮要求,也可在行车道板6与圆柱形管节的内壁之间填充有混凝土;或者在已经设置有竖直方向的支撑板7的情况下,在两排的支撑板7之间部分填充混凝土。

40.左管节1及右管节2均为分段浇筑,在先后浇筑的施工缝连接处设置有中埋式钢边橡胶止水带9。

41.适用于上述高水压条件下的沉管结构的浇筑方法,包括以下步骤:

42.步骤一:如图3所示,首先绑扎底板及圆柱形左管节1、右管节2下部的钢筋,其次在左管节1、右管节2下部的钢筋处铺设模板,最后进行底板4及左管节1、右管节2的下部混凝土浇筑,并在浇筑的端头部位安装中埋式钢边橡胶止水带9;

43.圆柱形左管节1、右管节2下部为左管节1、右管节2圆柱体的底面至圆柱体侧面与隔墙3的底部在水平方向的持平处。

44.步骤二:如图4所示,待步骤一中浇筑的混凝土初凝后,首先绑扎隔墙3及圆柱形左管节1、右管节2侧壁的钢筋,其次在绑扎钢筋处铺设模板,最后进行隔墙3及左管节1、右管节2的侧壁混凝土浇筑,并在浇筑的端头部位安装中埋式钢边橡胶止水带9;

45.步骤三:如图5所示,待步骤二中浇筑的混凝土初凝后,首先绑扎圆柱形左管节1、右管节2上部及顶板5的钢筋,其次在绑扎钢筋处铺设模板,最后进行左管节1、右管节2的上部及顶板5的混凝土浇筑,并在浇筑的端头部位安装中埋式钢边橡胶止水带9;

46.圆柱形左管节1、右管节2上部为左管节1、右管节2圆柱体的顶面至圆柱体侧面与隔墙3的顶部在水平方向的持平处。

47.如图5所示,如行车道板6与圆柱形管节的内壁之间设置竖直方向的支撑板7,则步骤四为:待步骤三中浇筑的混凝土初凝后,首先绑扎多排竖直方向支撑板7的钢筋,其次在

绑扎钢筋处铺设模板,最后进行多排竖直方向支撑板7的混凝土浇筑;本步骤中,竖直方向支撑板7的钢筋绑扎由工人进入圆柱形的左管节与右管节内绑扎,可以采用浇筑混凝土将支撑板7的钢筋固定在管节内。

48.如行车道板6与圆柱形管节的内壁之间填充混凝土,则步骤四为:待步骤三中浇筑的混凝土初凝后,在左管节1、右管节2内侧下部填充混凝土;

49.步骤五:待步骤四中浇筑的混凝土初凝后,首先绑扎行车道板6的钢筋,其次在绑扎钢筋处铺设模板,最后进行行车道板6的混凝土浇筑。

50.关于行车道板6的混凝土浇筑,可以采用一辆台车浇筑,也可以两辆台车同时浇筑;可以从管节一端开口的行车道板浇筑至另一端开口的行车道板,如浇筑的工作量较大,也可以从行车道板6的中间向两端浇筑,这样可以两端同时施工。

51.多个沉管纵向连接形成隧道。

52.如图7所示,通过结构分析计算软件计算,在均为左右双管节、双向共六车道、单车道宽3.5m,并在50m水压的情况下,如采用传统常规矩形沉管结构,最大弯矩为5347kn*m、最大轴力为1700kn、最大变形为56.0mm;而采用本实用新型双圆筒型沉管结构,最大弯矩为701kn*m、最大轴力为 5250kn、最大变形为2.0mm;与传统常规矩形沉管结构相比,本实用新型最大弯矩明显减小,且最大弯矩截面对应的最大轴力明显增加,改善了结构受力条件;并且最大变形大幅度降低,本实用新型的结构板厚、结构受力、结构变形均明显优于既有结构,本实用新型在高水压情况下的实际应用中更加安全。

53.采用本实用新型沉管建设水下隧道的具体实施方式为:

54.第一步,干坞位置选择:

55.首选邻近工程周边的开阔地区,具备浮运条件,交通便利;具备浮存系泊多节沉管结构的水域;场地周边地层具备一定的承载力,便于干坞基坑开挖。

56.第二步,沉管结构浇筑:

57.采用上述步骤一至步骤五浇筑沉管。

58.沉管结构需保证沉管结构混凝土的均质性与水密性;若沉管结构混凝土容重变化幅度超过一定比例时,沉管结构在上浮时会发生侧斜;若沉管结构各部分板厚局部偏差较大,或沉管结构各部分混凝土密度不均匀将导致侧倾;因此需要采用刚度大、精度高的大型滑动内、外模板台车。

59.若沉管结构水密性不满足设计要求,沉管结构在浮运、沉放、运营过程中将产生渗漏水,影响结构施工安全和运营安全;因此必须满足沉管结构的抗渗设计指标。

60.第三步,沉管结构渗漏检查与干舷调整:

61.沉管结构预制后必须进行渗漏检查,一般在干坞灌水之前,先往压载水箱里注水压载,然后再往干坞坞室内灌水,灌水2-3天后,作业人员进入沉管结构内对所有结构内表面进行渗漏检查,若无问题即可排水浮升沉管结构。

62.经检验合格后浮起的沉管结构,应在干坞中检查四边干舷是否合乎设计和浮运要求,在大型干坞作业时,可一次制作多节沉管结构,经渗漏检查与干舷调整后沉置坞底,待使用时再逐一浮升,拖运出坞。

63.第四步,沉管结构浮运与沉放:

64.沉管结构向工程所在地浮运时可采用拖轮拖运或岸上绞车拖运,拖轮大小与数量

应根据沉管结构几何尺寸、拖航速度及航运条件计算分析后选定。沉管结构沉放时可选用起重船吊沉法、浮箱吊沉法、自升式平台吊沉法和船组杠沉法,具体方法应结合工程实际情况选定。

65.第五步,沉管结构连接:

66.在沉管结构按照设计轴线下沉到位后,核对管段对位连接精度,采用千斤顶将沉管结构拉紧,压缩尖肋型橡胶垫初步止水,打开既设管段后封端墙下部的排水阀,排出前后两节沉管封端墙之间被胶垫所封闭的水,拆除封端墙,安装“ω”型橡胶止水板。

67.多节沉管纵向连接形成隧道,回填覆土。

68.最后应说明的是:本说明书未作详细描述的内容属于本领域专业技术人员公知的现有技术,以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。