1.本发明涉及一种钢管混凝土内表层空腔的定量检测装置,属于工程结构检测技术领域,具体来说是钢管混凝土结构在施工过程中将混凝土浆体压入钢管之后,采用分布式光纤传感器测温技术对结构中是否存在内表层空腔以及空腔的尺寸进行定量检测的一种方法。

背景技术:

2.钢管混凝土(concrete-filled steel tube,缩写为cfst)是将混凝土填充入钢管内形成的结构。钢管混凝土从材料学设计原理来讲是一种复合材料,它是由金属钢和无机非金属的混凝土所复合而成的,是钢-混凝土组合结构中最重要的一种形式。其复合设计的原理是:混凝土受到钢管壁的紧箍作用,强度和韧性大大提高;钢管中填充了混凝土,可提高结构的稳定性并减少用钢量;组合材料的综合性价比明显优于以上材料自身。钢管混凝土在桥梁墩柱、拱肋等部位的应用已经有上百年的历史,最早有关钢管混凝土的应用报道是1879年建成的英国severn铁路桥的桥墩。法国conidere于1902年开始探索三向应力混凝土性能,也证实了套箍(约束)状态下混凝土能提高其承载力。1907年美国的lally公司首次给出了圆形钢管混凝土柱的安全承载能力公式。我国从1959年开始研究钢管混凝土的基本性能和应用。20世纪60年代中期,钢管混凝土开始在一些厂房柱和地铁工程中采用。20世纪70年代后期,这类结构在冶金、造船、电力等行业的单层或多层工业厂房得到广泛的应用。20世纪90年代后期,钢管混凝土结构在20到88层高层建筑、大型场馆中也得到了广泛的推广应用。1990年建成的四川省旺苍东河大桥,其跨径为115m,系下承式钢架系杆拱,该桥是我国第一座钢管混凝土拱桥。2004年,世界跨度第一的钢管混凝土拱桥(单跨460m)的重庆巫峡长江大桥建成通车,这不仅表明我国钢管混凝土在大跨度桥梁中的应用不但处于世界领先水平,而且标志着该技术又达到了一个更新的高度。

3.钢管混凝土结构是由钢管和混凝土两种材料组合成的复合结构,因此容易发生钢管和混凝土之间界面分离的情况。并且,在施工过程中,将混凝土压入钢管内部,难以保证管内混凝土的均匀性。一些内表层空腔往往会出现在钢管混凝土内部,导致混凝土与钢管的分离。这些内表层空腔会使得钢管混凝土结构失去完整性,降低钢管对混凝土的约束能力,进一步降低结构的承载能力。因此需要探寻有效的方法将钢管混凝土结构的内表层空腔检测出来。

4.现有的钢管混凝土内表层空腔的检测方法主要有人工敲击法、钻芯取样法、超声波检测法和红外热成像法。但是这些检测方法基本都是点式测量,需要在结构上布设大量的测点,检测效率低、精度差,容易出现内表层空腔的漏检,并且对于钢管混凝土这种大型结构不太适用。红外热成像法是利用热学技术的分布式测量方法,对钢管混凝土加热后进行测温,通过温度差异确定是否存在内表层空腔,但是该方法需要将待检测结构暴露在外界环境中,受环境影响较大。

5.本发明针对此问题,提出采用分布式光纤传感器对钢管混凝土内表层空腔进行定

量检测的方法,可以同时测量钢管混凝土沿程中的混凝土分布情况,克服了传统点式传感器测量的局限。通过对比分析钢管混凝土顶部的分布式温度数据,可以准确判断是否存在内表层空腔并且将其定位。进一步地,研究内表层空腔的长度和高度对钢管混凝土顶部温度随空间和时间变化速率的影响,定量得出钢管混凝土内表层空腔的长度和高度。

技术实现要素:

6.本发明的目的是提供一种钢管混凝土内表层空腔的定量检测装置及检测方法,将分布式光纤传感器布设在钢管混凝土顶部,并且在其上部覆盖加热层和隔热层,控制钢管混凝土顶部的温度并进行温度数据的采集,以达到定量检测钢管混凝土内表层空腔的目的。

7.本发明的技术方案是:一种钢管混凝土内表层空腔的定量检测装置,它包括分布式光纤传感器、向钢管混凝土内部输入热流的加热层、阻止加热层热量向外界扩散的隔热层、分布式光纤传感器的数据采集仪器和用于加热层的温度调节装置,所述分布式光纤传感器沿钢管混凝土纵向布设在钢管外侧顶部,采用胶黏的方法使其与钢管混凝土固定,并将分布式光纤传感器的两端与数据采集仪器电连接;所述加热层覆盖于钢管混凝土的上半部分,并通过引线与温度调节装置电连接;所述隔热层覆盖于加热层的上部;所述钢管混凝土包括钢管和其内部混凝土两部分,也存在需要检测的内表层空腔;所述分布式光纤传感器包括各种类型的单模和多模传感光纤,分布式光纤传感器的类型、尺寸需根据钢管混凝土的尺寸和用途进行选择;所述加热层,内部是分布均匀的加热丝,外部是保护加热丝的绝缘布,加热丝使用包括碳纤维和合金材料,加热丝的类型、尺寸需根据所要制作加热层的尺寸和功率决定,绝缘布选择硅橡胶、聚氯乙烯绝缘材料;所述隔热层选用橡塑海绵导热系数较低的材料;所述分布式光纤传感器的数据采集仪器包括适用于单模和多模传感光纤的基于布里渊散射、拉曼散射和瑞利散射的分布式光纤数据采集仪器;所述加热层的温度调节装置包括各种调节加热丝发热功率的调压器或装置。

8.所述的一种钢管混凝土内表层空腔的定量检测方法采用下列步骤:

9.第一步、将待检测既有的钢管混凝土结构外表面清理干净;

10.第二步、分布式光纤传感器的布设,将分布式光纤传感器沿纵向布设于待检测钢管混凝土的顶部,并用胶水将两者进行粘结;

11.第三步、将加热层覆盖于钢管混凝土的上半部分,使其两者间贴合,并在在加热层上部覆盖隔热层;

12.第四步、将分布式光纤传感器两端与数据采集仪器电连接,将加热层的引线与温度调节装置电连接,准备进行钢管混凝土内表层空腔的定量检测;

13.第五步、将温度调节装置通电,使得加热层开始加热,向钢管混凝土内部均匀释放热量,同时使用数据采集仪器连续采集分布式光纤传感器所测量的钢管混凝土顶部的实时温度数据;

14.第六步、一段时间后,将温度调节装置断电,使得加热层停止加热,数据采集仪器也停止对分布式光纤传感器温度数据的采集;

15.第七步、钢管混凝土内表层空腔的识别和定位,根据分布式光纤传感器所测量的分布式温度数据,绘制钢管混凝土顶部的温度分布曲线;通过识别温度分布曲线上的温度

异常区域,实现钢管混凝土的内表层空腔识别和定位;

16.第八步、钢管混凝土内表层空腔长度l的确定,将温度异常区域中温度变化最大点所对应的位置认定为内表层空腔的纵向边界位置,实现钢管混凝土内表层空腔长度l的定量识别;

17.第九步、钢管混凝土内表层空腔高度h的确定,选取钢管混凝土的横截面,分析内表层空腔高度对于传热的影响,加热层覆盖在钢管混凝土的上半部分,均匀地向钢管混凝土内部释放热量,假设热流仅沿着钢管混凝土的径向传播,则取出钢管混凝土横截面中心位置的竖向热流单元进行一维热传导分析;对于该热流单元,热源在其左侧,则热量从该侧向另一侧传递,其热传导方程表示为

[0018][0019]

其中,δt是分布式光纤传感器测得的钢管混凝土顶部的温升值,r是热流单元中距热源的位置,t为加热层所加热的时间,ae是该热流单元的热扩散系数;

[0020]

热传导方程的初值条件和边界条件为

[0021]

δt(r,t)=0,t≤0

[0022][0023][0024]

其中,λe是热流单元的导热系数,q是加热层的单位面积加热功率;

[0025]

运用拉普拉斯变换求解该热传导方程,则热流单元的温升可以表示为

[0026][0027]

其中,ee为热流单元的吸热系数,ρe为热流单元的密度,ce为热流单元的比热容,为高斯误差函数;

[0028]

当r=0时,热流单元中热源一侧的温升为

[0029][0030]

该热流单元位于钢管混凝土横截面的中心位置,其热源一侧即为钢管混凝土顶部布设分布式光纤传感器的位置,因此上式中求得的温升即为分布式光纤传感器所测的温升值;由上式可以看出,温升值与加热时间的平方根成线性关系,其斜率只与加热层的单位面积加热功率q、热流单元的吸热系数ee相关,而加热层的单位面积加热功率q由温度调节装置设定,是已知值;因此,根据第五步中连续采集的分布式光纤传感器的实时温度数据,便

将热流单元的吸热系数ee求解;

[0031]

热流单元是由钢、空气和混凝土三种材料所构成的复合结构单元,其吸热系数ee由三种材料的所占比例决定,并且已知:

[0032][0033]

则热流单元的密度和比热容为

[0034][0035][0036]

其中,ρs、ρa和ρc分别为钢、空气和混凝土的密度,cs、ca和cc分别为钢、空气和混凝土的比热容,l

s1

、l

s2

是钢的传热长度,h是空气的传热长度,lc是混凝土的传热长度,l是热流单元的总长度;

[0037]

根据等效热阻法,热流单元的导热系数为

[0038][0039]

其中,λs、λa和λc分别为钢、空气和混凝土的导热系数;

[0040]

所以,热流单元的吸热系数为

[0041][0042]

上式中,热流单元的吸热系数ee用分布式光纤传感器的测量数据计算得到,钢、空气和混凝土的热物理性质参数是已知的,钢管的厚度、内部混凝土的直径也是已知的,只有钢管混凝土的内表层空腔高度h是未知量,因此将其求解出来,实现内表层空腔高度的定量识别。

[0043]

所述的分布式光纤传感器是温度传感器。

[0044]

本发明的效果和益处:这种钢管混凝土内表层空腔的定量检测装置及检测方法,只需要将分布式光纤传感器、加热层和隔热层铺设在钢管混凝土的顶部,对钢管混凝土的温度数据进行采集和分析,便可以判断结构内部是否存在内表层空腔,以及空腔的长度和高度的定量尺寸。相比传统的点式检测方法,该方法测量简单、快速,可以将一段钢管混凝土结构同时进行检测,不会存在点式检测方法由于测点分布不够密集而导致内表层空腔漏检的情况发生。并且该方法属于无损检测,不会对待检测结构造成破坏,检测装置也可以重复利用,检测成本较低。而同样是分布式检测的红外热像法,由于需要待检测结构暴露在空气中,对外界环境非常敏感,该分布式光纤检测方法则通过隔热层将待检测结构与外界环境隔绝开来,几乎不受外界因素的影响。

附图说明:

[0045]

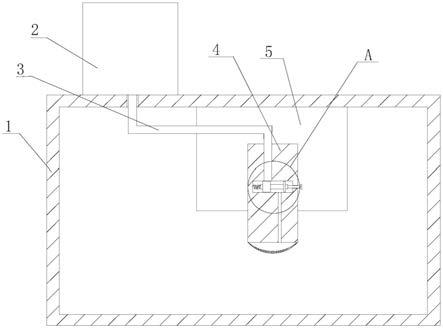

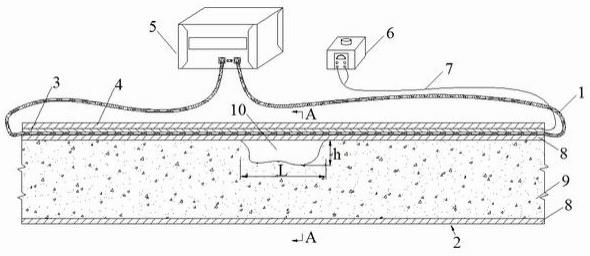

图1是一种钢管混凝土内表层空腔的定量检测装置的示意图。

[0046]

图2是图1中的a-a视图。

[0047]

图3是加热层内部构造图。

[0048]

图4是钢管混凝土顶部温度分布曲线示意图。

[0049]

图5是热流单元传热分析示意图。

[0050]

图中:1、分布式光纤传感器,2、钢管混凝土,3、加热层,4、隔热层,5、数据采集仪器,6、温度调节装置,7、引线,8、钢管,9、混凝土,10、内表层空腔,11、加热丝,12、绝缘布,13、温度分布曲线,14、温度异常区域,15、温度变化最大点,16、热流单元。

具体实施方案:

[0051]

图1、2、3出示了一种钢管混凝土内表层空腔的定量检测装置的示意图。图中,这种钢管混凝土内表层空腔的定量检测装置包括分布式光纤传感器1、向钢管混凝土2内部输入热流的加热层3、阻止加热层3热量向外界扩散的隔热层4、分布式光纤传感器1的数据采集仪器5和用于加热层3的温度调节装置6。分布式光纤传感器1沿钢管混凝土2纵向布设在钢管外侧顶部,采用胶黏的方法使其与钢管混凝土2固定,并将分布式光纤传感器1的两端与数据采集仪器5电连接。加热层3覆盖于钢管混凝土2的上半部分,并通过引线7与温度调节装置6电连接。隔热层4覆盖于加热层3的上部。钢管混凝土2包括钢管8和其内部混凝土9两部分,也可能存在需要检测的内表层空腔10。分布式光纤传感器1包括各种类型的单模和多模传感光纤,分布式光纤传感器1的类型、尺寸(直径大小、是否铠装)需根据钢管混凝土2的尺寸和用途进行选择。加热层 3,内部是分布均匀的加热丝 11,外部是保护加热丝的绝缘布12,加热丝11可以使用包括碳纤维和合金等各种材料,加热丝11的类型、尺寸需根据所要制作加热层3的尺寸和功率决定,绝缘布12可选择硅橡胶、聚氯乙烯等各种绝缘材料。隔热层4一般选用如橡塑海绵等导热系数较低的材料。分布式光纤传感器1的数据采集仪器5包括适用于单模和多模传感光纤的基于布里渊散射、拉曼散射和瑞利散射等的各种分布式光纤数据采集仪器;加热层的温度调节装置6,包括各种可以调节加热丝11发热功率的调压器或其它装置。

[0052]

这种基于分布式光纤传感器的钢管混凝土内表层空腔的定量检测方法采用下列步骤:

[0053]

第一步、将待检测的既有的钢管混凝土2结构外表面清理干净;

[0054]

第二步、分布式光纤传感器1的布设,将分布式光纤传感器1沿纵向布设于待检测钢管混凝土2的顶部,并用胶水将两者进行粘结;

[0055]

第三步、将加热层3覆盖于钢管混凝土2的上半部分,使其两者间贴合,并在在加热层3上部覆盖隔热层4;

[0056]

第四步、将分布式光纤传感器1两端与数据采集仪器5电连接,将加热层3的引线7与温度调节装置6电连接,准备进行钢管混凝土内表层空腔10的定量检测;

[0057]

第五步、将温度调节装置6通电,使得加热层3开始加热,向钢管混凝土2内部均匀释放热量,同时使用数据采集仪器5连续采集分布式光纤传感器1所测量的钢管混凝土2顶部的实时温度数据;

[0058]

第六步、一段时间后,将温度调节装置6断电,使得加热层3停止加热,数据采集仪器5也停止对分布式光纤传感器1温度数据的采集;

[0059]

第七步、钢管混凝土内表层空腔10的识别和定位,根据分布式光纤传感器1所测量的分布式温度数据,绘制钢管混凝土2顶部的温度分布曲线。因为空气与混凝土的热学性质不同,所以对钢管混凝土2加热之后,存在内表层空腔10位置的温度会高于密实位置的温度。通过识别温度分布曲线上的温度异常区域13,便可以实现钢管混凝土内表层空腔10的识别和定位(如图4所示);

[0060]

第八步、钢管混凝土内表层空腔长度l的确定,分布式光纤传感器1布设在钢管混凝土2顶部的纵向方向,因此内表层空腔长度l越大,温度分布曲线13中的温度异常区域14的宽度ld的就会越大。但是,因为钢管8的导热系数比较大,内表层空腔10的较高温度会向两侧扩散,所以温度异常区域14的宽度ld会大于内表层空腔10的长度l。而钢管混凝土内表层空腔10的纵向边界位置正是高温区域的空气10与低温区域的混凝土9的分界,该位置会产生温度骤变。因此可以将温度异常区域14中温度变化最大点15所对应的位置认定为内表层空腔10的纵向边界位置,便可以实现钢管混凝土内表层空腔10长度l的定量识别;

[0061]

第九步、钢管混凝土内表层空腔10高度h的确定,选取钢管混凝土2的横截面,分析内表层空腔10高度对于传热的影响(如图5所示)。加热层3覆盖在钢管混凝土2的上半部分,均匀地向钢管混凝土2内部释放热量,假设热流仅沿着钢管混凝土2的径向传播,则可以取出钢管混凝土2横截面中心位置的竖向热流单元16进行一维热传导分析。对于该热流单元16,热源在其左侧,则热量从该侧向另一侧传递,其热传导方程可以表示为

[0062][0063]

其中,δt是分布式光纤传感器1测得的钢管混凝土2顶部的温升值,r是热流单元16中距热源的位置,t为加热层3所加热的时间,ae是该热流单元16的热扩散系数。

[0064]

热传导方程的初值条件和边界条件为

[0065]

δt(r,t)=0,t≤0

[0066][0067][0068]

其中,λe是热流单元16的导热系数,q是加热层3的单位面积加热功率。

[0069]

运用拉普拉斯变换求解该热传导方程,则热流单元16的温升可以表示为

[0070][0071]

其中,ee为热流单元16的吸热系数,ρe为热流单元16的密度,ce为热

流单元16的比热容,为高斯误差函数。

[0072]

当r=0时,热流单元16中热源一侧的温升为

[0073][0074]

该热流单元16位于钢管混凝土2横截面的中心位置,其热源一侧即为钢管混凝土2顶部布设分布式光纤传感器1的位置,因此上式中求得的温升即为分布式光纤传感器1所测的温升值。由上式可以看出,温升值与加热时间的平方根成线性关系,其斜率只与加热层3的单位面积加热功率q、热流单元16的吸热系数ee相关,而加热层3的单位面积加热功率q由温度调节装置5设定,是已知值。因此,根据第五步中连续采集的分布式光纤传感器1的实时温度数据,便可以将热流单元16的吸热系数ee求解出来。

[0075]

由图5可以看出,热流单元16是由钢、空气和混凝土三种材料所构成的复合结构单元,其吸热系数ee由三种材料的所占比例决定,并且已知:

[0076][0077]

则热流单元16的密度和比热容为

[0078][0079][0080]

其中,ρs、ρa和ρc分别为钢、空气和混凝土的密度,cs、ca和cc分别为钢、空气和混凝土的比热容,l

s1

、l

s2

是钢的传热长度(即钢管的厚度),h是空气的传热长度(即内表层空腔的长度),lc是混凝土的传热长度,l是热流单元的总长度。

[0081]

根据等效热阻法,热流单元16的导热系数为

[0082][0083]

其中,λs、λa和λc分别为钢、空气和混凝土的导热系数。

[0084]

所以,热流单元的16吸热系数为

[0085][0086]

上式中,热流单元16的吸热系数ee可以用分布式光纤传感器1的测量数据计算得到,钢、空气和混凝土的热物理性质参数是已知的,钢管8的厚度、内部混凝土9的直径等参数也是已知的,只有钢管混凝土2的内表层空腔10高度h是未知量,因此可以将其求解出来,

实现内表层空腔10高度的定量识别。

[0087]

本发明所提出的钢管混凝土内表层空腔的定量检测装置及检测方法,通过将分布式光纤传感器布设于钢管混凝土顶部,并在钢管混凝土上半部分覆盖加热层和隔热层,分析加热后分布式光纤传感器的温度数据,实现钢管混凝土内表层空腔的识别和定位;进一步地,研究内表层空腔的长度和高度对钢管混凝土顶部温度随着空间和时间变化速率的影响,实现内表层空腔尺寸的定量评估。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。