1.本实用新型涉及有机固废处理技术领域,具体涉及一种利用双循环热载体的有机物预热及热解联合处置系统。

背景技术:

2.我国每年生产约62亿吨有机固体废弃物,主要来源于种植业,畜牧业,工业和城市垃圾,约占产生的总固体废物量的60%。常见的有机废弃物有城市生活垃圾中的厨余物、废纸、废塑料、废织物、粪便、园林废物,工业固体废物中的油泥、中草药残渣、纺织印染边角料、皮革工业边角料等。有机固体废弃物具有来源多,产量大,成分复杂、组成产量不固定且区域差异大的特点,且生物质腐败分解后对环境有较大污染。由于有机固体废物有机质含量高,具有可燃性,又可以作为能源回收利用。因此将有机固体废物做到减量化,无害化,资源化具有非常重要的现实意义。

3.有机固体废弃物的主要处理方式有填埋和焚烧。然而,固体废物填埋占用土地面积大,部分废物难以自然降解,在填埋过程会长期存在,同时造成土壤和水体的二次污染;有机固体废物通过焚烧减量化效果明显,同时可回收部分热能,但焚烧会造成严重的环境污染,且产生二噁英、酸性气体、飞灰等有害物质,同时对相关设备造成损坏。

技术实现要素:

4.为了克服现有技术的不足,本实用新型的目的在于提供一种利用双循环热载体的有机物预热及热解联合处置系统,建立循环第一热载体预热和循环第二热载体热解的双循环模式,极大提升预热效率和热解效率,使有机固体废物热解转化为洁净的热解油和热解气,整个过程不产生二噁英等环境污染问题。同时充分利用烟气的余热,进一步提高系统的热量利用效率,实现有机固废的无害化和资源化综合利用。

5.本实用新型的目的采用如下技术方案实现:

6.一种利用双循环热载体的有机物预热及热解联合处置系统,包括破碎装置、第一喂料装置、预热装置、第一热载体分离装置、第一热载体加热器、第二喂料装置、热解装置、除尘器、第二热载体加热器和油气分离装置;

7.破碎装置的有机固废出口与第一喂料装置的有机固废进口连接,第一热载体加热器的热载体出口与第一喂料装置的第一热载体进口连接,第一喂料装置的物料出口与预热装置的物料进口连接,预热装置的物料出口与第一热载体分离装置的物料进口连接,第一热载体分离装置的第一热载体出口与第一热载体加热器的第一热载体进口连接,第一热载体加热器的第一热载体出口与第一喂料装置的第一热载体进口连接,实现了第一热载体的循环使用;其中,第一热载体加热器的加热温度为100~500℃。

8.第一热载体分离装置的有机固废出口与第二喂料装置的有机固废进口连接;第二喂料装置的物料出口与热解装置的进口连接,热解装置的第二热载体和灰渣出口与第二热载体加热器的第二热载体和灰渣进口连接,热解装置的热解油气出口与除尘器的热解油气

进口连接,除尘器的第二热载体出口与第二热载体加热器的第二热载体进口连接,除尘器的热解油气出口与油气分离装置的进口连接,油气分离装置的热解气出口与第二热载体加热器的热解气进口连接;第二喂料装置的第二热载体进口与第二热载体加热器的第二热载体出口连接,实现第二热载体的循环使用。其中,热解温度为400~700℃,第二热载体加热器的加热温度为600~1100℃。

9.具体地,热解是指将有机固废在没有或少量氧化剂条件下加热,通过热化学反应将大分子物质分解成较小分子的燃料物质,使之转化成有用的燃料或化工原料的基本热化学过程。热解技术其突出的优点是不产生有毒有害二次污染物,对多种废弃物可以做到最大资源化回收。热载体热解是指以热载体直接向有机固体废弃物提供热量和高温使其热解的过程。其显著的优点是:能够充分利用热解灰渣的余热,通过与物料直接接触换热的方式能大幅提高换热效率,从而缩短反应时间和提高热解效率,实现裂解产物的深度资源化利用,减少能源消耗和投资成本,是一种具有经济和环保效益的固体废弃物处置技术。

10.进一步,所述利用双循环热载体的有机物预热及热解联合处置系统还包括水气分离装置和废水处理装置,所述预热装置的水汽出口与水气分离装置进口连接,水气分离装置的废水出口与废水处理装置连接,水气分离装置的废气出口与所述第二热载体加热器的燃料进口连接。

11.再进一步,所述利用双循环热载体的有机物预热及热解联合处置系统还包括余热回收装置和烟气净化装置,所述第二热载体加热器的烟气出口与所述第一热载体加热器的烟气进口连接,所述第一热载体加热器的烟气出口与余热回收装置的烟气进口连接,余热回收装置的烟气出口与烟气净化装置的进口连接。

12.进一步,所述第一热载体为钢球、陶瓷球或碳化硅球中的一种。

13.再进一步,所述第一喂料装置为料斗、螺旋输送机、溜槽、提升机或刮板输送机中的一种或两种以上组合连接。

14.进一步,所述第一热载体分离装置为磁选装置、筛分装置或重力分选装置中的一种或两种以上组合连接。

15.再进一步,所述第二热载体为飞灰、钢球、陶瓷球、碳化硅球、石英砂或水泥中的一种。

16.进一步,所述第二喂料装置为料斗、螺旋输送机、溜槽、提升机或刮板输送机中的一种或两种以上组合连接。

17.再进一步,所述除尘器为旋风除尘器、陶瓷除尘器或金属膜除尘器中的一种或两种以上组合连接。

18.进一步,所述利用双循环热载体的有机物预热及热解联合处置系统还包括外部燃气装置和/或燃油装置,外部燃气装置和/或燃油装置与第二热载体加热器连接。

19.相比现有技术,本实用新型的有益效果在于:

20.(1)本实用新型通过设置第一热载体加热器、第一热载体分离装置、预热装置、第二热载体加热器、热解装置和除尘器,建立循环第一热载体预热和循环第二热载体热解的双循环模式,有机固废先在第一喂料装置内与从第一热载体加热器出来的第一热载体混合,再进入预热装置进行有机固废的预热,然后第一热载体与有机固废通过第一热载体分离装置分离后,有机固废进入第二喂料装置与从第二热载体加热器出来的第二热载体混

合,进入热解装置,第二热载体通过与有机固废直接接触换热的方式使有机固废热解,能大幅提高换热效率,第二热载体和灰渣从热解装置继续循环到第二热载体加热器,实现第二热载体的循环使用,本实用新型能有效缩短反应时间和提高热解效率,实现有机固废的无害化和资源化综合利用。

21.(2)本实用新型还设有余热回收装置,第二热载体加热器加热产生的烟气进入的第一热载体加热器,为第一热载体的加热提供热量,换热后的烟气进入余热回收装置进一步回收热量,余热回收装置的热量可备用或用于发电供各装置使用,充分利用烟气的余热,进一步提高系统的热量利用效率。

22.(3)本实用新型的热解装置将有机固废热解为热解油气后,热解油气先后进入除尘器和油气分离装置,得到热解气,再进入到第二热载体加热器为第二热载体的加热提供热量,若燃气量不足时,才从外部引入燃气或燃油作为热源,能有效降低成本。

附图说明

23.图1为实施例1的装置连接示意图;

24.图2为实施例2~3的装置连接示意图。

具体实施方式

25.下面,结合附图以及具体实施方式,对本实用新型做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

26.实施例1

27.一种利用双循环热载体的有机物预热及热解联合处置系统,如图1所示,包括破碎装置、第一喂料装置、预热装置、第一热载体分离装置、第一热载体加热器、第二喂料装置、热解装置、除尘器、第二热载体加热器和油气分离装置;

28.破碎装置的有机固废出口与第一喂料装置的有机固废进口连接,第一热载体加热器的热载体出口与第一喂料装置的第一热载体进口连接,第一喂料装置的物料出口与预热装置的物料进口连接,预热装置的物料出口与第一热载体分离装置的物料进口连接,第一热载体分离装置的第一热载体出口与第一热载体加热器的第一热载体进口连接,第一热载体加热器的第一热载体出口与第一喂料装置的第一热载体进口连接,实现了第一热载体的循环使用;

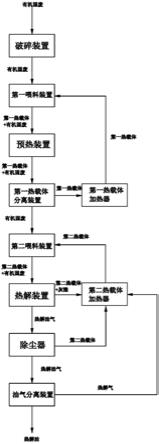

29.第一热载体分离装置的有机固废出口与第二喂料装置的有机固废进口连接;第二喂料装置的物料出口与热解装置的进口连接,热解装置的第二热载体和灰渣出口与第二热载体加热器的第二热载体和灰渣进口连接,热解装置的热解油气出口与除尘器的热解油气进口连接,除尘器的第二热载体出口与第二热载体加热器的第二热载体进口连接,除尘器的热解油气出口与油气分离装置的进口连接,油气分离装置的热解气出口与第二热载体加热器的热解气进口连接;第一热载体加热器的烟气进口与第二热载体加热器的烟气出口连接,第二喂料装置的第二热载体进口与第二热载体加热器的第二热载体出口连接。

30.利用双循环热载体的有机物预热及热解联合处置系统的方法包括以下步骤:

31.有机固废原料经破碎装置破碎后进入第一喂料装置,与第一热载体充分混合后进

入预热装置。第一喂料装置采用螺旋输送机,第一热载体采用钢球。有机固废和第一热载体在预热装置中直接接触和换热,实现有机固废的干燥和预热,预热温度为60℃。预热后的有机固废和第一热载体进入第一热载体分离装置,第一热载体分离装置采用重力分选装置。分离出的第一热载体进入第一热载体加热器,经烟气重新加热,加热温度为300℃。加热后的第一热载体送入第一喂料装置循环使用。

32.预热及分离后的有机固废进入第二喂料装置,与第二热载体充分混合后进入热解装置。第二喂料装置采用溜槽,第二热载体采用石英砂。有机固废和第二热载体在热解装置中直接接触和换热,在无氧或缺氧的气氛下实现有机固废的热解,热解温度为500℃。热解产生的热解油气进入除尘器,除尘器采用旋风除尘器。剩余的灰渣和第二热载体进入第二热载体加热器重新加热。除尘器分离出的第二热载体进入第二热载体加热器重新加热,除尘后的热解油气进入油气分离装置,分离出热解油和热解气,热解气进入第二热载体加热器。第二热载体加热温度为900℃。经加热后的第二热载体重新进入第二喂料装置循环使用。第二热载体加热器加热产生的烟气进入第一热载体加热器,为第一热载体提供热量。

33.实施例2

34.一种利用双循环热载体的有机物预热及热解联合处置系统,如图2所示,包括破碎装置、第一喂料装置、预热装置、第一热载体分离装置、第一热载体加热器、第二喂料装置、热解装置、除尘器、第二热载体加热器、油气分离装置、水气分离装置、废水处理装置、余热回收装置和烟气净化装置;

35.破碎装置的有机固废出口与第一喂料装置的有机固废进口连接,第一热载体加热器的热载体出口与第一喂料装置的第一热载体进口连接,第一喂料装置的物料出口与预热装置的物料进口连接,预热装置的物料出口与第一热载体分离装置的物料进口连接,第一热载体分离装置的第一热载体出口与第一热载体加热器的第一热载体进口连接,第一热载体加热器的第一热载体出口与第一喂料装置的第一热载体进口连接,实现了第一热载体的循环使用;

36.第一热载体分离装置的有机固废出口与第二喂料装置的有机固废进口连接;第二喂料装置的物料出口与热解装置的进口连接,热解装置的第二热载体和灰渣出口与第二热载体加热器的第二热载体和灰渣进口连接,热解装置的热解油气出口与除尘器的热解油气进口连接,除尘器的第二热载体出口与第二热载体加热器的第二热载体进口连接,除尘器的热解油气出口与油气分离装置的进口连接,油气分离装置的热解气出口与第二热载体加热器的热解气进口连接;第一热载体加热器的烟气进口与第二热载体加热器的烟气出口连接,第二喂料装置的第二热载体进口与第二热载体加热器的第二热载体出口连接。

37.所述预热装置的水汽出口与水气分离装置进口连接,水气分离装置的废水出口与废水处理装置连接,水气分离装置的废气出口与所述第二热载体加热器的燃料进口连接。所述第二热载体加热器的烟气出口与所述第一热载体加热器的烟气进口连接,所述第一热载体加热器的烟气出口与余热回收装置的烟气进口连接,余热回收装置的烟气出口与烟气净化装置的进口连接。

38.利用双循环热载体的有机物预热及热解联合处置系统的方法包括以下步骤:

39.有机固废原料经破碎装置破碎后进入第一喂料装置,与第一热载体充分混合后进入预热装置。第一喂料装置采用螺旋输送机,第一热载体采用钢球。有机固废和第一热载体

在预热装置中直接接触和换热,实现有机固废的干燥和预热,预热温度为150℃。预热过程中产生的水汽和挥发性有机物进入水气分离装置,分离出的废水进入废水处理装置,废气进入第二热载体加热器。预热后的有机固废和第一热载体进入第一热载体分离装置,第一热载体分离装置采用磁选装置。分离出的第一热载体进入第一热载体加热器,经烟气重新加热,加热温度为300℃。加热后的第一热载体送入第一喂料装置循环使用。

40.预热及分离后的有机固废进入第二喂料装置,与第二热载体充分混合后进入热解装置。第二喂料装置采用溜槽,第二热载体采用石英砂。有机固废和第二热载体在热解装置中直接接触和换热,在无氧或缺氧的气氛下实现有机固废的热解,热解温度为500℃。热解产生的热解油气进入除尘器,除尘器采用旋风除尘器。剩余的灰渣和第二热载体进入第二热载体加热器重新加热。除尘器分离出的第二热载体进入第二热载体加热器重新加热,除尘后的热解油气进入油气分离装置,分离出热解油和热解气,热解气进入第二热载体加热器。来自油气分离装置的热解气和水气分离装置的voc在第二热载体加热器中燃烧,第二热载体加热温度为900℃。经加热后的第二热载体重新进入第二喂料装置循环使用。第二热载体加热器加热产生的烟气进入第一热载体加热器,为第一热载体提供热量,换热后的烟气进入余热回收装置发电进一步回收热量,换热后的烟气最后进入烟气净化装置。

41.实施例3

42.一种利用双循环热载体的有机物预热及热解联合处置系统,如图2所示,包括破碎装置、第一喂料装置、预热装置、第一热载体分离装置、第一热载体加热器、第二喂料装置、热解装置、除尘器、第二热载体加热器、油气分离装置、水气分离装置、废水处理装置、余热回收装置和烟气净化装置;

43.破碎装置的有机固废出口与第一喂料装置的有机固废进口连接,第一热载体加热器的热载体出口与第一喂料装置的第一热载体进口连接,第一喂料装置的物料出口与预热装置的物料进口连接,预热装置的物料出口与第一热载体分离装置的物料进口连接,第一热载体分离装置的第一热载体出口与第一热载体加热器的第一热载体进口连接,第一热载体加热器的第一热载体出口与第一喂料装置的第一热载体进口连接,实现了第一热载体的循环使用;

44.第一热载体分离装置的有机固废出口与第二喂料装置的有机固废进口连接;第二喂料装置的物料出口与热解装置的进口连接,热解装置的第二热载体和灰渣出口与第二热载体加热器的第二热载体和灰渣进口连接,热解装置的热解油气出口与除尘器的热解油气进口连接,除尘器的第二热载体出口与第二热载体加热器的第二热载体进口连接,除尘器的热解油气出口与油气分离装置的进口连接,油气分离装置的热解气出口与第二热载体加热器的热解气进口连接;第一热载体加热器的烟气进口与第二热载体加热器的烟气出口连接,第二喂料装置的第二热载体进口与第二热载体加热器的第二热载体出口连接。

45.所述预热装置的水汽出口与水气分离装置进口连接,水气分离装置的废水出口与废水处理装置连接,水气分离装置的废气出口与所述第二热载体加热器的燃料进口连接。所述第二热载体加热器的烟气出口与所述第一热载体加热器的烟气进口连接,所述第一热载体加热器的烟气出口与余热回收装置的烟气进口连接,余热回收装置的烟气出口与烟气净化装置的进口连接。

46.利用双循环热载体的有机物预热及热解联合处置系统的方法包括以下步骤:

47.有机固废原料经破碎装置破碎后进入第一喂料装置,与第一热载体充分混合后进入预热装置。第一喂料装置采用溜槽,第一热载体采用陶瓷球。有机固废和第一热载体在预热装置中直接接触和换热,实现有机固废的干燥和预热,预热温度为120℃。预热过程中产生的水汽和挥发性有机物进入水气分离装置,分离出的废水进入废水处理装置,废气进入第二热载体加热器。预热后的有机固废和第一热载体进入第一热载体分离装置,第一热载体分离装置采用筛分装置。分离出的第一热载体进入第一热载体加热器,经烟气重新加热,加热温度为250℃。加热后的第一热载体送入第一喂料装置循环使用。

48.预热及分离后的有机固废进入第二喂料装置,与第二热载体充分混合后进入热解装置。第二喂料装置采用螺旋输送机,第二热载体采用水泥。有机固废和第二热载体在热解装置中直接接触和换热,在无氧或缺氧的气氛下实现有机固废的热解,热解温度为550℃。热解产生的热解油气进入除尘器,除尘器采用陶瓷除尘器。剩余的灰渣和第二热载体进入第二热载体加热器重新加热。除尘器分离出的第二热载体进入第二热载体加热器重新加热,除尘后的热解油气进入油气分离装置,分离出热解油和热解气,热解气进入第二热载体加热器。来自油气分离装置的热解气和水气分离装置的voc在第二热载体加热器中燃烧,第二热载体加热温度为800℃。经加热后的第二热载体重新进入第二喂料装置循环使用。第二热载体加热器加热产生的烟气进入第一热载体加热器,为第一热载体提供热量,换热后的烟气进入余热回收装置副产蒸汽进一步回收热量,换热后的烟气最后进入烟气净化装置。

49.上述实施方式仅为本实用新型的优选实施方式,不能以此来限定本实用新型保护的范围,本领域的技术人员在本实用新型的基础上所做的任何非实质性的变化及替换均属于本实用新型所要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。