1.本发明涉及制氢技术领域。具体地说是生物质挥发分、水蒸气及生物质半焦三元气化反应制氢装置。

背景技术:

2.氢能是一种绿色高效的二次能源,具有热值较高、储量丰富、应用广泛和利用形式多等特点,被视作最具前景的能源之一。发展氢能产业是我国摆脱化石能源依赖、保障能安全能源依赖、保障能源安全、实现碳达峰和碳中和的战略选择,高效制氢技术是未来能源领域的产业前瞻技术和重要核心技术。

3.半焦-水蒸气-挥发分三元体系反应速率慢,而生物质所含灰分对反应体系气化过程具有双重作用:一方面可以催化生物质半焦气化反应,另一方面灰分又容易在反应器内部结构上沉积结渣,影响传热和传质。

4.半焦-水蒸气-挥发分三元反应体系中,挥发分会抑制半焦-水蒸气的气化反应,而半焦对挥发分具有催化裂解能力,但半焦的催化活性与其表面官能团、碳结构、孔结构以及碱金属等因素有关,且半焦在催化挥发分裂解过程中还会出现表面积碳现象,影响其催化效果。

5.因此,若要提高半焦-水蒸气-挥发分三元反应体系的反应效率,就要解决以上问题,而解决以上问题就需要有精密的温度调控机构,只有实现对反应器中温度的精确控制,才能优化确定反应体系的最佳参数,从而控制反应体系在最佳反应温度下反应,以提高半焦-水蒸气-挥发分三元反应体系的反应效率。

技术实现要素:

6.为此,本发明所要解决的技术问题在于提供一种能够对反应器内各部分的温度进行调控并进行监测的生物质挥发分、水蒸气及生物质半焦三元气化反应制氢装置。

7.为解决上述技术问题,本发明提供如下技术方案:

8.上述生物质挥发分、水蒸气及生物质半焦三元气化反应制氢装置,包括反应箱,所述反应箱的顶部固定安装有挥发分进气口和水蒸气进气口,所述反应箱的侧壁靠近底端的位置固定安装有混合气出气口,还包括导热机构和密封连接机构;所述导热机构由导热组件、拓展组件和测温组件构成,所述拓展组件贯穿安装在所述导热组件的侧壁上,所述测温组件设置在所述导热组件的一端,且所述测温组件与所述拓展组件相连接;所述密封连接机构分别设置在所述导热组件和所述反应箱上,所述导热组件通过所述密封连接机构贯穿安装在所述反应箱的侧壁上。

9.上述生物质挥发分、水蒸气及生物质半焦三元气化反应制氢装置,所述导热组件包括热管、蒸汽腔和第一毛细吸液芯;所述热管为中空结构,所述热管的中空位置为蒸汽腔,所述蒸汽腔内填充有乙醚,所述第一毛细吸液芯设置在所述热管的内表面;所述热管通过所述密封连接机构贯穿安装在所述反应箱的侧壁上,且所述热管的放热端位于所述反应

箱的内部。

10.上述生物质挥发分、水蒸气及生物质半焦三元气化反应制氢装置,所述拓展组件包括凸出管、第一密封环、第一密封槽、第二毛细吸液芯、滑腔和第一齿板;所述凸出管的外表面开设有螺纹,所述凸出管为一端开口且另一端封闭的短管,所述第一密封环固定安装在所述凸出管的开口端;所述凸出管的数量为两个或两个以上,所述凸出管沿所述热管的长度方向贯穿安装在所述热管放热端的侧壁上,且所述凸出管的开口端与所述蒸汽腔流体导通;所述第一密封槽开设于所述热管的内壁上,所述第一密封槽与所述凸出管同轴,且所述第一密封槽与所述第一密封环相吻合,所述第一密封槽贯穿所述第一毛细吸液芯与所述蒸汽腔相连通;所述第二毛细吸液芯分别设置在所述凸出管的内表面和所述第一密封环远离所述凸出管的一端,且所述凸出管内表面的所述第二毛细吸液芯与所述第一密封环上的所述第二毛细吸液芯为一体连接,所述第一密封环上的所述第二毛细吸液芯为环形,当所述第一密封环位于所述第一密封槽内时,所述第二毛细吸液芯与所述第一毛细吸液芯相连接;所述滑腔沿所述热管的长度方向开设于所述热管的管壁内,所述滑腔位于所述热管吸热端的一端与所述热管的外部相连通,所述第一齿板滑动安装在所述滑腔内,所述第一齿板一侧的齿为斜齿,且所述第一齿板的齿面与所述凸出管外表面的螺纹相啮合;拉动第一齿板,通过凸出管外表面的螺纹,可以使凸出管旋出热管的内部,当第一密封环完全缩进第一密封槽内时,第一毛细吸液芯与第二毛细吸液芯紧密接触,反向推动第一齿板,凸出管则会缩进热管内。

11.上述生物质挥发分、水蒸气及生物质半焦三元气化反应制氢装置,所述测温组件包括安装腔、隔热块、测温头、第二连接耳、带动杆、第一连接耳和转轴;所述隔热块设置在所述安装腔内部的中间位置,所述测温头固定安装在所述隔热块的一端,所述第二连接耳的数量为两个,两个所述第二连接耳对称安装在所述隔热块两侧远离所述测温头的一端,所述带动杆的数量为两个,两个所述带动杆的一端分别通过连接轴与两个所述第二连接耳相连接,两个所述转轴分别安装在两个所述转轴的中间位置,且两个所述带动杆通过两个所述转轴对称安装在所述隔热块的两侧;所述安装腔与所述滑腔相连通,所述第一齿板位于所述热管放热端的一端伸入到所述安装腔内,所述第一连接耳的数量为两个,两个所述第一连接耳对称安装在两个所述第一齿板靠近所述安装腔内的一端,两个所述带动杆的另一端分别通过连接轴与两个所述第一连接耳相连接;当向外拉动第一齿板时,第一齿板会带动带动杆绕转轴转动,进而两个带动杆的另一端会推动隔热块向外移动,进而将测温头移动到热管外部。

12.上述生物质挥发分、水蒸气及生物质半焦三元气化反应制氢装置,所述密封连接机构包括卡接组件和锁止组件;所述卡接组件固定安装在所述热管的外表面,所述锁止组件固定安装在所述反应箱的侧壁上,所述热管通过所述卡接组件与所述锁止组件贯穿安装在所述反应箱的侧壁上。

13.上述生物质挥发分、水蒸气及生物质半焦三元气化反应制氢装置,所述卡接组件包括分隔环、第二密封环、第一高温膨胀环和弹簧;所述第二密封环同轴安装在所述分隔环的一侧,所述第一高温膨胀环固定安装在所述第二密封环远离所述分隔环的一端,所述弹簧的一端固定安装在所述分隔环的另一侧;所述分隔环倾斜安装在所述热管的外表面靠近吸热端和放热端之间的位置,且所述第二密封环位于所述分隔环靠近所述热管吸热端的一

侧;将分隔环倾斜安装在热管上,是为了将热管倾斜安装在反应箱侧壁上。

14.上述生物质挥发分、水蒸气及生物质半焦三元气化反应制氢装置,所述锁止组件包括底环、限位槽、限位块、第二齿板、拦板、夹紧环、第二密封槽、施力杆、齿轮、第三密封槽、支撑环、第三密封环和第二高温膨胀环;所述底环的内径与所述分隔环的外径相等,所述限位槽的数量为两个,两个所述限位槽对称开设于所述底环的内部,所述限位块滑动安装在所述限位槽的内部,所述限位槽远离所述反应箱的一侧开设有通槽,所述第二齿板固定安装在所述通槽的一侧,所述拦板固定安装在所述通槽内远离所述限位槽的一侧;所述夹紧环由两个半环构成,两个所述半环设置在所述底环上,所述第二密封槽开设于所述夹紧环靠近所述底环的一侧且靠近所述夹紧环内缘的位置,所述夹紧环的内径与所述热管的直径相等;所述施力杆的数量为两个,两个所述施力杆分别穿过两个所述半环伸入到两个所述限位槽内,两个所述施力杆位于两个所述限位槽内的一端分别插入两个所述限位块内,所述施力杆相对于所述限位块可以进行转动,且所述施力杆相对于所述夹紧环可以进行转动,且所述施力杆的直径与所述拦板和所述通槽远离所述第二齿板一侧的距离相等,所述齿轮同轴安装在所述施力杆上,所述齿轮相对于所述施力杆不会进行转动,且所述齿轮与所述第二齿板啮合连接;所述第三密封槽开设于所述底环的侧面,所述第三密封槽呈与所述底环同轴的环形,所述支撑环由两个半环构成,两个所述半环的顶端分别固定安装在两个所述夹紧环上,且所述支撑环的底端与所述第三密封槽位于同一水平面上,所述第三密封环的数量为两个,两个所述第三密封环分别固定安装在两个所述支撑环底端的内侧,所述第二高温膨胀环固定安装在所述第三密封环内缘;所述底环固定安装在所述反应箱的侧壁上;两个半环通过施力杆安装在底环上,通过齿轮与第二齿板的啮合,可以对两个夹紧环进行开合,热管上的分隔环卡入底环的内圈中并进行按压,然后拧动两个施力杆使两个半环加紧热管,然后松开按压,分隔环上的第二密封环和第一高温膨胀环在弹簧的作用下会进入第二密封槽内,并且在两个半环向中间靠拢时,两个第三密封环会缩进第三密封槽,并且两个环形的第三密封环会闭合,在受到高温后,第一高温膨胀环与第二高温膨胀环会膨胀顶紧第二密封槽和第三密封槽,进而对热管与反应箱的连接处进行密封。

15.本发明的技术方案取得了如下有益的技术效果:

16.1、本发明,通过在热管的放热端设置可以凸出热管主体的凸出管,可以使凸出管从热管主体的侧面伸出到半焦床层中,加大热管放热端与半焦床层的接触面积,使半焦床层受热面积更大,并且当凸出管伸出后,热管上的第一毛细吸液芯可以与第一密封环上的第二毛细吸液芯相连接,不会影响热管内放热冷凝后乙醚的回流,进而可以实现反应器中各部分位置的温度调控,有利于优化和确定反应体系的最佳参数。

17.2、本发明,通过在热管的放热端设置测温头,可以对半焦床层内的温度进行实时监测,便于实验人员对半焦床层内的温度进行掌控,其中隔热块可以将测温头与热管进行隔绝,防止热管的温度对测温头的检测结果造成影响;通过带动杆将隔热块与第一齿板相连接,在拉动第一齿板将凸出管移出热管时,可以顺带将测温头移出热管内的安装腔,可以防止填充半焦床层后无法对测温头进行调整的后果。

18.3、本发明,通过将凸出管与测温头设置在热管内部,不仅便于工作人员将热管安装在反应箱上,还能防止填充半焦床层时半焦对热管上的部件造成损坏,而第一齿板与凸出管外表面的螺纹相啮合,工作人员只需要拉动第一齿板就能将凸出管移出。

19.4、本发明,通过在热管外表面设置分隔环、第二密封环和第一高温膨胀环及在反应箱外表面设置夹紧环、第三密封环和第二高温膨胀环,不仅可以将热管整体牢牢地固定在反应箱上,还能对热管和反应箱的连接处进行密封,防止反应箱内气体泄漏;在安装热管时,将热管穿进反应箱侧壁的安装孔内,此时分隔环位于底环的内侧,对热管进行挤压,通过弹簧的作用,第一高温膨胀环会缩进第二密封槽的内侧,转动施力杆,通过第二齿板和齿轮的配合,两个夹紧环会对热管进行夹紧,并且支撑环也会随着夹紧环进行运动,进而支撑环会通过第三密封环带动第二高温膨胀环伸入第三密封槽内,其中限位块可以防止施力杆偏移,当反应箱内部或外部产生高温时,第一高温膨胀环和第二高温膨胀环会膨胀,进而对第二密封槽和第三密封槽的内壁进行挤压,进而达到对反应箱和热管连接处进行密封的效果。

附图说明

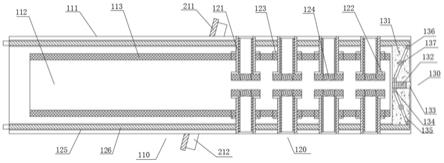

20.图1本发明反应箱结构示意图;

21.图2本发明导热机构结构示意图;

22.图3本发明导热机构安装结构示意图;

23.图4本发明密封连接机构结构示意图;

24.图5本发明分隔环结构示意图;

25.图6本发明弹簧结构示意图;

26.图7本发明夹紧环结构示意图。

27.图中附图标记表示为:1-反应箱;2-挥发分进气口;3-水蒸气进气口;4-混合气出气口;100-导热机构;200-密封连接机构;110-导热组件;120-拓展组件;130-测温组件;111-热管;112-蒸汽腔;113-第一毛细吸液芯;121-凸出管;122-第一密封环;123-第一密封槽;124-第二毛细吸液芯;125-滑腔;126-第一齿板;131-安装腔;132-隔热块;133-测温头;134-第二连接耳;135-带动杆;136-第一连接耳;137-转轴;210-卡接组件;220-锁止组件;211-分隔环;212-第二密封环;213-第一高温膨胀环;214-弹簧;221-底环;222-限位槽;223-限位块;224-第二齿板;225-拦板;226-夹紧环;227-第二密封槽;228-施力杆;229-齿轮;2210-第三密封槽;2211-支撑环;2212-第三密封环;2213-第二高温膨胀环。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.如图1-3所示,生物质挥发分、水蒸气及生物质半焦三元气化反应制氢装置,包括反应箱1,反应箱1的顶部固定安装有挥发分进气口2和水蒸气进气口3,反应箱1的侧壁靠近底端的位置固定安装有混合气出气口4,还包括导热机构100和密封连接机构200;导热机构100由导热组件110、拓展组件120和测温组件130构成,拓展组件120贯穿安装在导热组件110的侧壁上,测温组件130设置在导热组件110的一端,且测温组件130与拓展组件120相连接;密封连接机构200分别设置在导热组件110和反应箱1上,导热组件110通过密封连接机

构200贯穿安装在反应箱1的侧壁上。

30.如图2-3所示,导热组件110包括热管111、蒸汽腔112和第一毛细吸液芯113;热管111为中空结构,热管111的中空位置为蒸汽腔112,蒸汽腔112内填充有乙醚,第一毛细吸液芯113设置在热管111的内表面;热管111通过密封连接机构200贯穿安装在反应箱1的侧壁上,且热管111的放热端位于反应箱1的内部,拓展组件120包括凸出管121、第一密封环122、第一密封槽123、第二毛细吸液芯124、滑腔125和第一齿板126;凸出管121的外表面开设有螺纹,凸出管121为一端开口且另一端封闭的短管,第一密封环122固定安装在凸出管121的开口端;凸出管121的数量为两个或两个以上,凸出管121沿热管111的长度方向贯穿安装在热管111放热端的侧壁上,且凸出管121的开口端与蒸汽腔112流体导通;第一密封槽123开设于热管111的内壁上,第一密封槽123与凸出管121同轴,且第一密封槽123与第一密封环122相吻合,第一密封槽123贯穿第一毛细吸液芯113与蒸汽腔112相连通;第二毛细吸液芯124分别设置在凸出管121的内表面和第一密封环122远离凸出管121的一端,且凸出管121内表面的第二毛细吸液芯124与第一密封环122上的第二毛细吸液芯124为一体连接,第一密封环122上的第二毛细吸液芯124为环形,当第一密封环122位于第一密封槽123内时,第二毛细吸液芯124与第一毛细吸液芯113相连接;滑腔125沿热管111的长度方向开设于热管111的管壁内,滑腔125位于热管111吸热端的一端与热管111的外部相连通,第一齿板126滑动安装在滑腔125内,第一齿板126一侧的齿为斜齿,且第一齿板126的齿面与凸出管121外表面的螺纹相啮合;拉动第一齿板126,通过凸出管121外表面的螺纹,可以使凸出管121旋出热管111的内部,当第一密封环122完全缩进第一密封槽123内时,第一毛细吸液芯113与第二毛细吸液芯124紧密接触,反向推动第一齿板126,凸出管121则会缩进热管111内,测温组件130包括安装腔131、隔热块132、测温头133、第二连接耳134、带动杆135、第一连接耳136和转轴137;隔热块132设置在安装腔131内部的中间位置,测温头133固定安装在隔热块132的一端,第二连接耳134的数量为两个,两个第二连接耳134对称安装在隔热块132两侧远离测温头133的一端,带动杆135的数量为两个,两个带动杆135的一端分别通过连接轴与两个第二连接耳134相连接,两个转轴137分别安装在两个转轴137的中间位置,且两个带动杆135通过两个转轴137对称安装在隔热块132的两侧;安装腔131与滑腔125相连通,第一齿板126位于热管111放热端的一端伸入到安装腔131内,第一连接耳136的数量为两个,两个第一连接耳136对称安装在两个第一齿板126靠近安装腔131内的一端,两个带动杆135的另一端分别通过连接轴与两个第一连接耳136相连接;当向外拉动第一齿板126时,第一齿板126会带动带动杆135绕转轴137转动,进而两个带动杆135的另一端会推动隔热块132向外移动,进而将测温头133移动到热管111外部。

31.如图4-6和图7所示,密封连接机构200包括卡接组件210和锁止组件220;卡接组件210固定安装在热管111的外表面,锁止组件220固定安装在反应箱1的侧壁上,热管111通过卡接组件210与锁止组件220贯穿安装在反应箱1的侧壁上,卡接组件210包括分隔环211、第二密封环212、第一高温膨胀环213和弹簧214;第二密封环212同轴安装在分隔环211的一侧,第一高温膨胀环213固定安装在第二密封环212远离分隔环211的一端,弹簧214的一端固定安装在分隔环211的另一侧;分隔环211倾斜安装在热管111的外表面靠近吸热端和放热端之间的位置,且第二密封环212位于分隔环211靠近热管111吸热端的一侧;将分隔环211倾斜安装在热管111上,是为了将热管111倾斜安装在反应箱1侧壁上,锁止组件220包括

底环221、限位槽222、限位块223、第二齿板224、拦板225、夹紧环226、第二密封槽227、施力杆228、齿轮229、第三密封槽2210、支撑环2211、第三密封环2212和第二高温膨胀环2213;底环221的内径与分隔环211的外径相等,限位槽222的数量为两个,两个限位槽222对称开设于底环221的内部,限位块223滑动安装在限位槽222的内部,限位槽222远离反应箱1的一侧开设有通槽,第二齿板224固定安装在通槽的一侧,拦板225固定安装在通槽内远离限位槽222的一侧;夹紧环226由两个半环构成,两个半环设置在底环221上,第二密封槽227开设于夹紧环226靠近底环221的一侧且靠近夹紧环226内缘的位置,夹紧环226的内径与热管111的直径相等;施力杆228的数量为两个,两个施力杆228分别穿过两个半环伸入到两个限位槽222内,两个施力杆228位于两个限位槽222内的一端分别插入两个限位块223内,施力杆228相对于限位块223可以进行转动,且施力杆228相对于夹紧环226可以进行转动,且施力杆228的直径与拦板225和通槽远离第二齿板224一侧的距离相等,齿轮229同轴安装在施力杆228上,齿轮229相对于施力杆228不会进行转动,且齿轮229与第二齿板224啮合连接;第三密封槽2210开设于底环221的侧面,第三密封槽2210呈与底环221同轴的环形,支撑环2211由两个半环构成,两个半环的顶端分别固定安装在两个夹紧环226上,且支撑环2211的底端与第三密封槽2210位于同一水平面上,第三密封环2212的数量为两个,两个第三密封环2212分别固定安装在两个支撑环2211底端的内侧,第二高温膨胀环2213固定安装在第三密封环2212内缘;底环221固定安装在反应箱1的侧壁上;两个半环通过施力杆228安装在底环221上,通过齿轮229与第二齿板224的啮合,可以对两个夹紧环226进行开合,热管111上的分隔环211卡入底环221的内圈中并进行按压,然后拧动两个施力杆228使两个半环加紧热管111,然后松开按压,分隔环211上的第二密封环212和第一高温膨胀环213在弹簧214的作用下会进入第二密封槽227内,并且在两个半环向中间靠拢时,两个第三密封环2212会缩进第三密封槽2210,并且两个环形的第三密封环2212会闭合,在受到高温后,第一高温膨胀环213与第二高温膨胀环2213会膨胀顶紧第二密封槽227和第三密封槽2210,进而对热管111与反应箱1的连接处进行密封。

32.工作原理:通过在热管111的放热端设置可以凸出热管111主体的凸出管121,可以使凸出管121从热管111主体的侧面伸出到半焦床层中,加大热管111放热端与半焦床层的接触面积,使半焦床层受热面积更大,并且当凸出管121伸出后,热管111上的第一毛细吸液芯113可以与第一密封环122上的第二毛细吸液芯124相连接,不会影响热管111内放热冷凝后乙醚的回流,进而可以实现反应器中各部分位置的温度调控,有利于优化和确定反应体系的最佳参数,通过在热管111的放热端设置测温头133,可以对半焦床层内的温度进行实时监测,便于实验人员对半焦床层内的温度进行掌控,其中隔热块132可以将测温头133与热管111进行隔绝,防止热管111的温度对测温头133的检测结果造成影响;通过带动杆135将隔热块132与第一齿板126相连接,在拉动第一齿板126将凸出管121移出热管111时,可以顺带将测温头133移出热管111内的安装腔131,可以防止填充半焦床层后无法对测温头133进行调整的后果,通过将凸出管121与测温头133设置在热管111内部,不仅便于工作人员将热管111安装在反应箱1上,还能防止填充半焦床层时半焦对热管111上的部件造成损坏,而第一齿板126与凸出管121外表面的螺纹相啮合,工作人员只需要拉动第一齿板126就能将凸出管121移出,通过在热管111外表面设置分隔环211、第二密封环212和第一高温膨胀环213及在反应箱1外表面设置夹紧环226、第三密封环2212和第二高温膨胀环2213,不仅可以

将热管111整体牢牢地固定在反应箱1上,还能对热管111和反应箱1的连接处进行密封,防止反应箱1内气体泄漏;在安装热管111时,将热管111穿进反应箱1侧壁的安装孔内,此时分隔环211位于底环221的内侧,对热管111进行挤压,通过弹簧214的作用,第一高温膨胀环213会缩进第二密封槽227的内侧,转动施力杆228,通过第二齿板224和齿轮229的配合,两个夹紧环226会对热管111进行夹紧,并且支撑环2211也会随着夹紧环226进行运动,进而支撑环2211会通过第三密封环2212带动第二高温膨胀环2213伸入第三密封槽2210内,其中限位块223可以防止施力杆228偏移,当反应箱1内部或外部产生高温时,第一高温膨胀环213和第二高温膨胀环2213会膨胀,进而对第二密封槽227和第三密封槽2210的内壁进行挤压,进而达到对反应箱1和热管111连接处进行密封的效果。

33.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本专利申请权利要求的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。