1.本发明涉及建筑施工工程中框架结构柱的施工方法,特别涉及一种框架结构柱装配式更换方法。

背景技术:

2.在建筑建设或使用过程中,时常会遇到框柱承载能力不足的问题。在框柱承载能力提升施工过程中,如何提升结构的整体性、改善结构的承载性能、降低施工难度常常是工程施工控制的重点和难点。

3.目前,工程中通常采用增加截面或贴钢法提升现役框柱的承载能力,通常包括以下施工步骤:先设置层间满堂支撑,然后将框柱表面混凝土凿除,再植筋浇筑混凝土。该方法虽可满足框柱承载能力提升的要求,但施工工序复杂,节点连接质量常难保证,且会减小建筑净空尺寸。

技术实现要素:

4.鉴于上述问题,为提升框架结构的承载性能和安全性,本发明提供一种不但可以改善换撑框柱的受力性能,而且可以降低更换质量控制难度,还可以提高施工效率的框架结构柱装配式更换方法。

5.为实现上述技术目的,本发明采用了以下技术方案。框架结构柱装配式更换方法,包括以下施工步骤:1)施工准备:预制换撑框柱和劲性连接筋,制备施工所需的材料和装置;2)支撑转换体系布设:在待更换框柱两端的下层框柱和上层框柱上分别设置下层撑箍和上层撑箍;在下层撑箍面向下层框梁方向设置第一斜撑杆和第二斜撑杆,并通过第一斜撑杆和第二斜撑杆对下层撑板施加顶压力,使下层撑板与下层框梁连接牢固;在上层撑箍面向上层撑板方向依次设置撑梁补强筋和反力撑梁,并在反力撑梁与上层楼板之间设置板顶撑墩;在下层楼板上依次设置板底垫层和撑柱底板,并在撑柱底板的上表面依次设置两排层间撑柱和上层撑板;在两排层间撑柱上分别设置第一套筒和第二套筒,并在第一套筒与第二套筒之间设置撑柱连接栓,在第二套筒背离第一套筒方向依次设置补强撑筋和撑筋连板,并采用连板紧固栓将撑筋连板与下层楼板连接牢固;在第一套筒面向待更换框柱侧设置支撑槽板,并在支撑槽板上设置顶推控位体;3)待更换框柱移除:先使框柱连槽与待更换框柱连接牢固,再将平台底板及平台撑柱通过平台滚轮推移至待更换框柱处,并将柱侧限位板设于待更换框柱的两侧,再通过限位螺栓将柱侧限位板和待更换框柱连接牢固;采用切割机械将待更换框柱与下层框柱和上层框柱切割分离;4)待更换框柱辅助支撑:采用顶推控位体将待更换框柱推移至撑柱底板上,并在待更换框柱与平台底板之间设置下层帽板;在待更换框柱的顶端套设上层帽板;采用第一压浆管向下层帽板与待更换框柱的间隙压注第一密闭体,采用第二压浆管向上层帽板与待

更换框柱的间隙压注第二密闭体;采用平台顶升体对平台底板施加顶压力,使上层帽板的上表面与上层框梁的下表面紧密贴合连接;5)劲性连接筋布设:在下层框柱的顶部引孔植入劲性连接筋,并在劲性连接筋的顶端设置筋顶滑槽;向劲性连接筋与下层框柱的间隙灌注浆固密闭体;在下层框柱上钻设供柱底紧固栓和柱底增强筋穿设的孔洞;6)换撑框柱安装固定:在换撑框柱的底端设置横断面呈“u”形的柱底连槽,并在柱底连槽的内侧壁上设置柱底撑板,在柱底撑板的下表面设置滑移连接筋;在柱底撑板的立板上设置镜像相对的侧面连隼,与框柱纵筋通过撑板增强筋连接;在换撑框柱上套设框柱连槽,并使框柱连槽与顶推控位体连接;采用顶推控位体及框柱连槽将换撑框柱推移至下层框柱的正上方,先使柱底紧固栓与柱底增强筋连接牢固,再采用对接螺栓将换撑框柱与下层框柱的纵筋连接牢固,然后进行柱底注浆体浇筑施工;7)柱顶注浆体施工:先采用连接增强板将框柱纵筋与上层框柱的纵向钢筋通过连接增强板连接牢固,再采用角筋锚栓将横断面呈“l”形的补强角筋与上层框梁连接牢固,然后进行柱顶注浆体浇筑施工。

6.进一步,所述步骤2)中层间撑柱采用钢管或型钢轧制而成,两端分别与撑柱底板和上层撑板垂直焊接连接;第一斜撑杆和第二斜撑杆均包括螺杆和螺栓,并使螺栓两侧螺杆的紧固方向相反;下层撑板和上层撑板均采用钢板轧制而成,横断面呈“u”形,侧板上设置与撑板顶压栓连接的螺孔;顶推控位体采用液压千斤顶,一端与第一套筒相接,另一端与框柱连槽连接;上层撑箍和下层撑箍均包括两块形状相同的连接箍板,采用钢板轧制而成,相接的两块连接箍板采用箍板螺栓连接。

7.进一步,所述步骤3)中框柱连槽采用钢板轧制而成,横断面呈“u”形,与顶推控位体焊接连接。

8.进一步,所述步骤4)中第一密闭体和第二密闭体均采用自密实混凝土;下层帽板和上层帽板均采用钢板轧制而成,侧壁上分别设置第一压浆管和第二压浆管;平台顶升体采用液压千斤顶或螺栓。

9.进一步,所述步骤5)中劲性连接筋采用钢管或型钢轧制而成,顶端与筋顶滑槽焊接连接,外侧壁上设置与侧面连隼连接的侧面滑槽;筋顶滑槽采用钢板轧制而成,横断面呈“u”形,与紧固压栓通过筋顶连接栓连接,上部设置供滑移连接筋滑移的槽道;浆固密闭体采用自密实混凝土或灌浆料。

10.进一步,所述步骤6)中框柱纵筋采用螺纹钢筋,采用框柱箍筋将框柱纵筋连接成一整体;柱底撑板采用钢板轧制而成,与框柱纵筋通过撑板增强筋焊接连接;侧面连隼采用钢板轧制而成,横断面呈“t”形,与柱底撑板焊接连接;进一步,所述步骤7)中柱顶注浆体采用自密实混凝土或灌浆料;补强角筋采用钢板轧制而成;连接增强板采用钢板轧制而成,横断面呈圆弧形,圆心角为120~180

°

,内径与框柱纵筋的外径相同。

11.本发明采用层间撑柱和待更换框柱共同支撑结构荷载,节省了工程措施费;以换撑框柱替换待更换框柱,提高了施工效率;在换撑框柱的底端设置了劲性连接筋、筋顶滑槽和侧面连隼,顶端设置了连接增强筋和补强角筋,改善了换撑框柱的受力性能。其有益效果如下:

(1)在待更换框柱两端的下层框柱和上层框柱上分别设置下层撑箍和上层撑箍,可通过第一斜撑筋、第二斜撑筋和撑梁补强筋分担上层撑柱及待更换框柱的荷载;同时,在层间撑柱与下层楼板和上层框梁相接处分别设置了撑柱底板和上层撑板,可起到分担层间撑柱荷载支撑点集中应力的作用。

12.(2)采用顶推控位体及框柱连槽将待更换框柱顶推至平台底板上,并在待更换框柱的两端分别设置了下层帽板和上层帽板,可借助待更换撑柱对上层框梁提供支撑,减少了层间撑柱的数量。

13.(3)在下层框柱的顶部引孔植入劲性连接筋,并在劲性连接筋的顶端设置了筋顶滑槽,可采用滑移连接筋将柱底撑板与筋顶滑槽连接牢固,实现了换撑框柱竖向位置的精确控制;同时,通过框柱连槽及顶推控位体推移换撑框柱,并可采用侧面连隼及侧模滑槽限定换撑框柱的横向位置,实现了换撑框柱横向位置的精确控制。

14.(4)换撑框柱底端通过柱底撑板及滑移连接筋和侧面连隼与劲性连接筋连接牢固,并可通过柱底增强筋及对接螺栓强化换撑框柱与下层框柱的连接;同时,本发明在换撑框柱的顶端设置了连接增强筋和补强角筋,可有效提升换撑框柱与上层框柱的连接强度。

附图说明

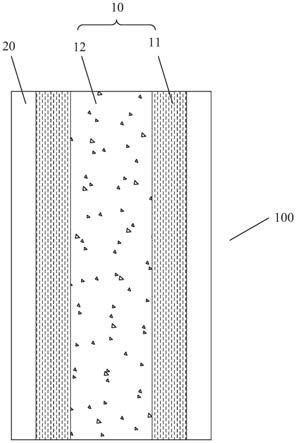

15.图1是本发明框架结构柱装配式更换方法的流程图;图2是本发明中支撑转换体系布设结构示意图;图3是本发明中换撑框柱54安装结构示意图;图4是图3中柱底撑板56与劲性连接筋44连接横断面结构示意图;图5是图3中框柱连槽28与换撑框柱54连接横断面结构示意图;图6是图3中紧固压栓51与筋顶滑槽45连接横断面结构俯视图。

16.图中:1-待更换框柱,2-下层框柱,3-上层框柱,4-下层撑箍,5-上层撑箍,6-下层框梁,7-第一斜撑杆,8-第二斜撑杆,9-下层撑板,10-上层撑板,11-撑梁补强筋,12-反力撑梁,13-上层楼板,14-板顶撑墩,15-下层楼板,16-板底垫层;17-撑柱底板,18-层间撑柱,19-第一套筒,20-第二套筒,21-撑柱连接栓,22-补强撑筋,23-撑筋连板,24-连板紧固栓,25-支撑槽板,26-顶推控位体,27-撑板顶压栓,28-框柱连槽,29-连接箍板,30-箍板螺栓,31-平台底板,32-平台撑柱,33-平台滚轮,34-柱侧限位板,35-限位螺栓,36-下层帽板,37-上层帽板,38-第一压浆管,39-第一密闭体,40-第二压浆管,41-第二密闭体,42-平台顶升体,43-上层框梁,44-劲性连接筋,45-筋顶滑槽,46-浆固密闭体,47-柱底紧固栓,48-柱底增强筋,49-侧面连隼,50-侧面滑槽,51-紧固压栓,52-筋顶连接栓,53-滑移连接筋,54-换撑框柱,55-柱底连槽,56-柱底撑板,57-框柱纵筋,58-撑板增强筋,59-对接螺栓,60-柱底注浆体,61-框柱箍筋,62-连接增强板,63-角筋锚栓,64-补强角筋,65-柱顶注浆体。

具体实施方式

17.以下详细描述本发明的具体做法。对于换撑框柱制备施工技术要求、吊装施工技术要求、型钢轧制及焊接施工技术要求、现场注浆施工技术要求等,在本发明框架结构柱装配式更换方法中不再赘述。下面重点阐述本发明涉及方法的实施案例。

18.如图1所示,框架结构柱装配式更换方法,包括以下施工步骤:

1)施工准备:预制换撑框柱54和劲性连接筋44,制备施工所需的材料和装置;2)支撑转换体系布设:在待更换框柱1两端的下层框柱2和上层框柱3上分别设置下层撑箍4和上层撑箍5;在下层撑箍4面向下层框梁6方向设置第一斜撑杆7和第二斜撑杆8,并通过第一斜撑杆7和第二斜撑杆8对下层撑板9施加顶压力,使下层撑板9与下层框梁6连接牢固;在上层撑箍5面向上层撑板10方向依次设置撑梁补强筋11和反力撑梁12,并在反力撑梁12与上层楼板13之间设置板顶撑墩14;在下层楼板15上依次设置板底垫层16和撑柱底板17,并在撑柱底板17的上表面依次设置两排层间撑柱18和上层撑板10;在两排层间撑柱18上分别设置第一套筒19和第二套筒20,并在第一套筒19与第二套筒20之间设置撑柱连接栓21,在第二套筒20背离第一套筒19方向依次设置补强撑筋22和撑筋连板23,并采用连板紧固栓24将撑筋连板23与下层楼板15连接牢固;在第一套筒19面向待更换框柱1侧设置支撑槽板25,并在支撑槽板25上设置顶推控位体26;3)待更换框柱1移除:先使框柱连槽28与待更换框柱1连接牢固,再将平台底板31及平台撑柱32通过平台滚轮33推移至待更换框柱1处,并将柱侧限位板34设于待更换框柱1的两侧,再通过限位螺栓35将柱侧限位板34和待更换框柱1连接牢固;采用切割机械将待更换框柱1与下层框柱2和上层框柱3切割分离;4)待更换框柱1辅助支撑:采用顶推控位体26将待更换框柱1推移至撑柱底板17上,并在待更换框柱1与平台底板31之间设置下层帽板36;在待更换框柱1的顶端套设上层帽板37;采用第一压浆管38向下层帽板36与待更换框柱1的间隙压注第一密闭体39,采用第二压浆管40向上层帽板37与待更换框柱1的间隙压注第二密闭体41;采用平台顶升体42对平台底板31施加顶压力,使上层帽板37的上表面与上层框梁43的下表面紧密贴合连接;5)劲性连接筋44布设:在下层框柱2的顶部引孔植入劲性连接筋44,并在劲性连接筋44的顶端设置筋顶滑槽45;向劲性连接筋44与下层框柱2的间隙灌注浆固密闭体46;在下层框柱2上钻设供柱底紧固栓47和柱底增强筋48穿设的孔洞;6)换撑框柱54安装固定:在换撑框柱54的底端设置横断面呈“u”形的柱底连槽55,并在柱底连槽55的内侧壁上设置柱底撑板56,在柱底撑板56的下表面设置滑移连接筋53;在柱底撑板56的立板上设置镜像相对的侧面连隼49,与框柱纵筋57通过撑板增强筋58连接;在换撑框柱54上套设框柱连槽28,并使框柱连槽28与顶推控位体26连接;采用顶推控位体26及框柱连槽28将换撑框柱54推移至下层框柱2的正上方,先使柱底紧固栓47与柱底增强筋48连接牢固,再采用对接螺栓59将换撑框柱54与下层框柱2的纵筋连接牢固,然后进行柱底注浆体60浇筑施工;7)柱顶注浆体65施工:先采用连接增强板62将框柱纵筋57与上层框柱3的纵向钢筋通过连接增强板62连接牢固,再采用角筋锚栓63将横断面呈“l”形的补强角筋64与上层框梁43连接牢固,然后进行柱顶注浆体65浇筑施工。

19.如图2~图6所示,在待更换框柱1两端的下层框柱2和上层框柱3上分别设置下层撑箍4和上层撑箍5,并在层间撑柱18与下层楼板15和上层框梁43相接处分别设置撑柱底板17和上层撑板10;在待更换框柱1的两端分别设置下层帽板36和上层帽板37,可借助待更换撑柱对上层框梁43提供支撑;在下层框柱2的顶部引孔植入劲性连接筋44,并采用滑移连接筋53将柱底撑板56与筋顶滑槽45连接牢固;通过框柱连槽28及顶推控位体26推移换撑框柱54,并可采用侧面连隼49及侧模滑槽限定换撑框柱54的横向位置;在换撑框柱54的底端设

置了劲性连接筋44、柱底增强筋48和柱底注浆体60,顶端设置了补强角筋64和柱顶注浆体65。

20.待更换框柱1、下层框柱2和上层框柱3均采用强度等级为c35的混凝土浇筑而成,截面尺寸为400

×

400mm。

21.上层撑箍5和下层撑箍4均包括两块形状相同的连接箍板29,采用厚度为10mm的钢板轧制而成,连接箍板29采用箍板螺栓30连接;箍板螺栓30采用内径为30mm的螺栓。

22.下层框梁6和上层框梁43均采用强度等级为c35的钢筋混凝土材料浇筑,横断面尺寸为250

×

500mm。

23.第一斜撑杆7和第二斜撑杆8均包括直径60mm的螺杆和螺栓,并使螺栓两侧螺杆的紧固方向相反。

24.下层撑板9和上层撑板10均采用厚度10mm的钢板轧制而成,横断面呈“u”形,侧板上设置与撑板顶压栓27连接的螺孔;撑板顶压栓27采用直径30mm的高强度螺杆轧制而成。

25.撑梁补强筋11采用规格为100

×

100

×6×

8的h型钢轧制而成,两端分别与上层撑箍5和反力撑梁12焊接连接。

26.反力撑梁12采用规格为200

×

200

×8×

12的h型钢轧制而成。

27.上层楼板13和下层楼板15均采用强度等级为c35的混凝土浇筑而成,楼板厚度100mm。

28.板顶撑墩14采用规格为300

×

150

×

6.5

×

9的h型钢轧制而成,横截面呈“工”字形。

29.板底垫层16采用集配良好的中粗砂。

30.撑柱底板17采用厚度为10mm的钢板轧制而成,与层间撑柱18垂直焊接连接。

31.层间撑柱18采用规格为200mm的钢管钢轧制而成。

32.第一套筒19和第二套筒20均采用厚度2mm的钢板轧制而成,内径与层间撑柱18外径相同。

33.撑柱连接栓21采用直径60mm的高强度螺杆与螺母组成。

34.补强撑筋22采用直径100mm的钢管轧制而成。

35.撑筋连板23采用厚度为10mm的钢板轧制而成。

36.连板紧固栓24采用直径20mm、长60m的锚钉。

37.支撑槽板25采用厚度为10mm的钢板轧制而成。

38.顶推控位体26采用5t的液压千斤顶,一端与第一套筒19相接,另一端与框柱连槽28连接;框柱连槽28采用厚度为10mm的钢板轧制而成,横断面呈“u”形。

39.平台底板31采用厚度为10mm的钢板轧制而成。

40.平台撑柱32采用规格为100

×

100

×6×

8的h型钢,在平台底板31上表面垂直焊接两根。

41.平台滚轮33采用直径为10mm的万向滚轮。

42.柱侧限位板34采用厚度为10mm的钢板轧制而成,宽度为20cm、长度为60cm。

43.限位螺栓35采用直径为20mm的螺栓。

44.下层帽板36采用厚度为10mm的钢板轧制而成,上层帽板37采用厚度为10mm的钢板轧制而成,侧壁上分别设置第一压浆管38和第二压浆管40;第一压浆管38和第二压浆管40均采用直径为60mm的钢管轧制而成。

45.第一密闭体39和第二密闭体41均采用自密实混凝土。

46.平台顶升体42采用最大顶升压力为20t的液压千斤顶。

47.劲性连接筋44采用规格为100

×

100

×6×

8的h型钢轧制而成,顶端与筋顶滑槽45焊接连接,外侧壁上设置与侧面连隼49连接的侧面滑槽50;侧面连隼49采用厚度10mm的钢板轧制而成,横断面呈“t”形,顶板宽3cm;侧面滑槽50采用厚度为10mm的钢板轧制而成,长度为10cm。

48.筋顶滑槽45采用厚度为10mm的钢板轧制而成,横断面呈“u”形,与紧固压栓51通过筋顶连接栓52连接,上部设置供滑移连接筋53滑移的槽道;紧固压栓51采用与筋顶连接栓52相匹配的螺母,与筋顶连接栓52采用直径30mm的螺杆轧制而成,底端与滑移连接筋53垂直焊接连接,滑移连接筋53采用厚度10mm的钢板轧制而成,宽度为5cm。

49.浆固密闭体46采用标号为c35的自密实混凝土。

50.柱底紧固栓47采用直径20mm的高强度螺杆轧制而成,与柱底增强筋48上预留的螺孔连接。

51.柱底增强筋48采用厚度为10mm的钢板轧制而成,宽度为5cm,横断面呈“t”形,顶端与换撑框柱54的框柱纵筋57焊接连接,底端设置与柱底紧固栓47连接的螺孔。

52.换撑框柱54采用强度等级为c35的钢筋混凝土,横断面尺寸为400

×

400mm;在换撑框柱54的底端设柱底连槽55,柱底连槽55深高度为10cm。

53.柱底撑板56采用厚度为10mm的钢板轧制而成,与框柱纵筋57通过撑板增强筋58焊接连接;撑板增强筋58采用厚度10mm的钢板轧制而成,宽度为5cm。

54.框柱纵筋57采用直径为25mm的螺纹钢筋,采用框柱箍筋61将框柱纵筋57连接成一整体;柱底注浆体60采用强度等级为c35的自密实混凝土,框柱箍筋61采用直径12mm的螺纹钢筋。

55.对接螺栓59包括采用机械螺母,与框柱纵筋57及下层框柱2的纵筋通过螺纹连接。

56.连接增强板62采用厚度为10mm的钢板轧制而成,横断面呈圆弧形,圆心角为120

°

,内径与框柱纵筋57的外径相同,与框柱纵筋57及上层框柱3的纵筋焊接连接。

57.角筋锚栓63采用直径20mm的膨胀螺栓。

58.补强角筋64采用厚度为10mm的钢板轧制而成,横断面呈“l”形,宽度为20cm。

59.柱顶注浆体65采用强度等级为c35的自密实混凝土。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。