1.本发明涉及吸水材料领域,特别涉及一种聚丙烯酸类高吸水树脂的生产方法。

背景技术:

2.高吸水树脂作为水和水溶液的吸收剂,主要应用在尿布,成人大小便失禁产品和女士卫生等方面。高吸水性树脂的主要制备方法有水溶液法、反相悬浮法、辐射聚合法、反相乳液聚合法等。其中,反相悬浮法是合成高吸水性树脂最先进的合成工艺。

3.目前,反相悬浮法合成高吸水性树脂以间歇法生产为主,该方法是合成高吸水性树脂技术是目前合成高吸水性树脂的最先进技术。但是,间歇法生产工艺面临着一系列的缺点,如生产规模较小、员工劳动强度大、人工成本较高等缺点;同时,由于间歇法存在较多的人为因素,导致所生产的聚丙烯酸类高吸水性树脂的吸水性能存在一定的差异性。而理论上来讲,连续性生产工艺能够很好地避免间歇法生产工艺带来的一系列缺点,同时,可以降低员工的劳动强度大,缩减人工成本,提高企业的利润空间。但是,实际生产中,如何保证连续法顺利进行并保证产品品质,仍面对一定的技术难度。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种聚丙烯酸类高吸水性树脂的生产方法,本发明提供的生产方法能够实现大规模生产,降低生产成本,并保证产品品质,还能降低能耗。

5.本发明提供了一种聚丙烯酸类高吸水性树脂的生产方法,利用连续生产设备进行生产;

6.所述连续生产设备包括:一次聚合单元和二次聚合单元;

7.所述一次聚合单元包括:

8.一次混料槽;所述一次混料槽包括连续相混合槽v101和分散相混合槽v102;

9.进料口与所述一次混料槽的出料口相连通的一次卧式反应器r101;

10.进料口与所述一次卧式反应器r101的出料口相连通的一次闪蒸罐v103;

11.进气口与所述一次闪蒸罐v103的蒸气出口相连通的一次冷凝器e101;

12.进液口与所述一次冷凝器e101的排液口相连通的一次分层器s101;

13.进料口与所述一次闪蒸罐v103的出料口相连通的过滤机s102;

14.所述二次聚合单元包括:

15.二次混料槽v201;所述二次混料槽v201分别与所述过滤机s102的固体出料口以及所述分散相混合槽v102的出料口相连通;

16.进料口与所述二次混料槽v201的出料口相连通的二次卧式反应器r201;

17.进料口与所述二次卧式反应器r201的出料口相连通的二次闪蒸罐v202;

18.进料口与所述二次闪蒸罐v202的出料口相连通的交联单元r202;

19.与所述二次卧式反应器r201相连接的二次冷凝器e201;

20.进液口与所述二次冷凝器e201的排液口相连通的二次分层器s201;

21.所述生产的过程包括:

22.s1、将溶剂、表面活性剂和分散剂送至连续相混合槽v101进行混合,得到连续相;将引发剂与交联剂的混合溶液、丙烯酸溶液送至分散相混合槽v102进行混合,得到分散相;将所述连续相和分散相送至一次卧式反应器r101进行一次聚合反应,得到一次反应液;

23.s2、将所述一次反应液送至一次闪蒸罐v103进行闪蒸分离,闪蒸出来的蒸气和闪蒸后的物料分两路运行:闪蒸出来的蒸气进入一次冷凝器e101中冷却,所得冷凝液送至一次分层器s101中进行分层,分成有机相和水相两层,有机相从一次分层器s101的顶部采出,水相从一次分层器s101的底部排出;闪蒸后的物料送至过滤机s102内进行过滤,分别得到固体物和滤液;

24.s3、将所述固体物送至二次混料槽v201,同时,将所述分散相送至二次混料槽v201,并向二次混料槽v201内输送溶剂,以上三种物料在二次混料槽v201内混合,得到混合液;

25.s4、将所述混合液送至二次卧式反应器r201进行二次聚合反应,得到二次反应液;

26.s5、将所述二次反应液送至二次闪蒸罐v202进行闪蒸分离,闪蒸出来的蒸气和闪蒸后的物料分两路运行:闪蒸出来的蒸气从二次闪蒸罐v202的顶部排出;闪蒸后的物料送至交联单元r202,同时,向交联单元r202中添加交联剂溶液对所述闪蒸后的物料进行表面交联处理,得到聚丙烯酸类高吸水性树脂。

27.优选的,所述连续生产设备中:

28.所述一次卧式反应器r101的长径比>2;

29.所述一次卧式反应器r101的外围设置有加热套;

30.所述一次卧式反应器r101的进料口温度维持在≤60℃,出料口温度维持在70~75℃;

31.所述一次卧式反应器r101的出料口设置在所述一次卧式反应器r101的中心轴线以下;

32.所述二次卧式反应器r201的长径比>2;

33.所述二次卧式反应器r201的外围设置有加热套;

34.所述二次卧式反应器r201的进料口温度维持在≤60℃,出料口温度维持在70~75℃;

35.所述二次卧式反应器r201的出料口设置在所述二次卧式反应器r201中心轴线以下。

36.优选的,所述连续生产设备中:

37.所述一次卧式反应器r101内设置有搅拌桨;

38.所述搅拌桨为多层搅拌桨,包括:搅拌轴和连接在所述搅拌轴上的若干层桨叶;所述搅拌轴与所述一次卧式反应器r101的中心轴线重合;

39.所述桨叶的倾斜角度为45

°

;所述倾斜角度为所述桨叶偏离搅拌轴横截面的角度;

40.所述二次卧式反应器r201内设置有搅拌桨;

41.所述搅拌桨为多层搅拌桨,包括:搅拌轴和连接在所述搅拌轴上的若干层桨叶;所述搅拌轴与所述二次卧式反应器r201的中心轴线重合;

42.所述桨叶的倾斜角度为45

°

;所述倾斜角度为所述桨叶偏离搅拌轴横截面的角度。

43.优选的,所述连续生产设备中:

44.所述交联单元r202包括三个并联的交联反应釜:第一交联反应釜r202-1、第二交联反应釜r202-2和第三交联反应釜r202-3;

45.所述二次闪蒸罐v202的出料口分别与所述第一交联反应釜r202-1的进料口、所述第二交联反应釜r202-2的进料口、所述第三交联反应釜r202-3的进料口相连通;

46.在生产过程中,所述步骤s5中,闪蒸后的物料依次送至第一交联反应釜r202-1、第二交联反应釜r202-2和第三交联反应釜r202-3,同时,分别向第一交联反应釜r202-1、第二交联反应釜r202-2和第三交联反应釜r202-3中输送交联剂溶液,对所述闪蒸后的物料进行表面交联处理,得到聚丙烯酸类高吸水性树脂。

47.优选的,所述连续生产设备中:

48.所述二次闪蒸罐v202的蒸气出口与所述二次卧式反应器r201的外围加热套相连通;

49.在生产过程中,所述步骤s5中,闪蒸出来的蒸气从二次闪蒸罐v202的顶部排出后,送至二次卧式反应器r201的外围加热套中,一部分蒸气停留在所述加热套中作为热源对所述二次卧式反应器r201加热,一部分蒸气经过所述加热套进入二次冷凝器e201中冷凝,所得冷凝液送至二次分层器s201中进行分层,分成有机相和水相两层,有机相从二次分层器s201的顶部采出,水相从二次分层器s201的底部排出。

50.优选的,所述连续生产设备中:

51.所述一次聚合单元中,所述过滤机s102为真空过滤机;

52.所述一次聚合单元还包括:与所述过滤机s102的滤液出口相连通的沉降槽v104;与所述沉降槽v104的上清液出口相连通的溶剂回收装置h101;

53.在生产过程中,所述步骤s2中,所述滤液送至沉降槽v104中进行处理,所得上清液送至溶剂回收装置h101中,所得沉降物从沉降槽v104中排出。

54.优选的,所述步骤s1中:

55.所述溶剂选自正庚烷、环己烷、正辛烷、环戊烷、苯、甲苯和二甲苯中的一种或几种;

56.所述表面活性剂选自蔗糖脂肪酸酯、山梨糖醇酐单月桂酸酯、山梨糖醇酐单硬脂酸酯、乙酸单月桂酸甘油酯、柠檬酸单硬脂酸甘油酯、乳酸单硬脂酸甘油酯和聚甘油脂肪酸酯中的一种或几种;

57.所述分散剂选自马来酸酐改性的乙烯-丙烯共聚物、马来酸酐改性聚丙烯、马来酸酐改性乙烯-丙烯共聚物、马来酸酐改性epdm(乙烯-丙烯-二烯-三元共聚物)、丁二烯-马来酸酐共聚物、氧化型聚乙烯、乙烯-丙烯酸共聚物、乙基纤维素和乙基羟乙基纤维素中的一种或几种;

58.所述表面活性剂与分散剂的质量比为1∶(0.5~5);

59.所述溶剂∶表面活性剂与分散剂总量的质量比优选为1∶(0.002~0.008);

60.所述溶剂、表面活性剂和分散剂在连续相混合槽(v101)内混合的温度为50~80℃。

61.优选的,所述步骤s1中:

62.所述丙烯酸溶液通过以下方法制得:将丙烯酸溶于水中后,与naoh溶液混合进行非完全中和反应,得到非完全中和的丙烯酸溶液;

63.所述丙烯酸溶液的中和度为50%~80%;

64.所述引发剂与交联剂的混合溶液为引发剂与交联剂的水溶液;

65.所述引发剂选自过硫酸钠、过硫酸钾、过硫酸铵、偶氮二异丁腈、偶氮二异庚腈、偶氮二异丁酸二甲酯、偶氮二异丁脒盐酸盐、偶氮二异丁咪唑啉盐酸盐、偶氮异丁氰基甲酰胺、过氧化氢、过氧化十二酰、过氧化苯甲酰、过氧化二碳酸二异丙酯、过氧化二碳酸二环己酯、过氧化二碳酸双(4-叔丁基环己基)酯、叔丁基过氧化苯甲酸酯、叔丁基过氧化特戊酸酯、二叔丁基过氧化物、过氧化氢异丙苯、过氧化氢二异丙苯、过氧化氢对烷和过氧化二碳酸双(2-苯氧乙基)酯中的一种或几种;

66.所述交联剂选自乙二醇二缩水甘油醚、聚乙二醇二缩水甘油醚、丙二醇二缩水甘油醚、聚丙二醇二缩水甘油醚、甘油二缩水甘油醚、聚甘油二缩水甘油醚和n,n'-亚甲基双(甲基)丙烯酰胺中的一种或几种;

67.所述引发剂与交联剂的混合溶液的质量浓度为0.15%~0.4%;

68.所述引发剂与交联剂的质量比为1∶(0.05~0.09);

69.将引发剂与交联剂的混合溶液、丙烯酸溶液送至分散相混合槽v102进行混合得到分散相,并保持温度为10~25℃。

70.优选的,所述步骤s3中,所述二次混料槽v201内的温度保持在20~50℃。

71.优选的,所述连续生产设备中:

72.所述一次聚合单元中,一次分层器s101的有机相出口还与连续相混合槽v101相连通;

73.所述二次聚合单元中,二次分层器s201的有机相出口还与二次混料槽v201相连通;

74.在生产过程中,所述步骤s2中,有机相从一次分层器s101的顶部采出后,回送至连续相混合槽v101中重复利用;

75.所述步骤s5中,有机相从二次分层器s201的顶部采出后,回送至二次混料槽v201中重复利用;

76.所述步骤s5中,在所述表面交联处理后,还包括对所得交联产物进行干燥处理,从而得到聚丙烯酸类高吸水性树脂。

77.本发明提供的生产方法,从生产设备和生产工艺两方面进行控制,对于生产设备,对聚合反应釜的类型、结构调整,同时以闪蒸罐、履带式真空过滤机等为辅助设备,将反相悬浮法合成高吸水性树脂的生产工艺转化为连续生产工艺,能够大大提高生产效率,克服间歇法生产的弊端,并保证产品具有均一性;而且,二次聚合单元中,将闪蒸罐的蒸气出口与二次卧式反应器连接,将闪蒸罐闪蒸出来的蒸气作为二次卧式反应器的热源对二次聚合反应釜加热,不仅降低了聚合反应对加热蒸汽的消耗,还降低了后续冷凝工艺中对冷凝水的消耗。对于生产工艺,分成两次聚合,并分别控制反应釜中不同位置的温度分布梯度,以及一些混料槽的温度等,结合上述生产设备方面的控制,使得到的聚丙烯酸系球形树脂颗粒的粒径均一,保证良好的吸水性能和保水性能。

78.试验结果表明,本发明所制备的树脂颗粒为球形、无异形,且树脂颗粒是由多个小

球形树脂颗粒附聚形成,且对0.9%盐水吸收量达到60.5g/g以上,离心保水量达到30.7g/g以上。

附图说明

79.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

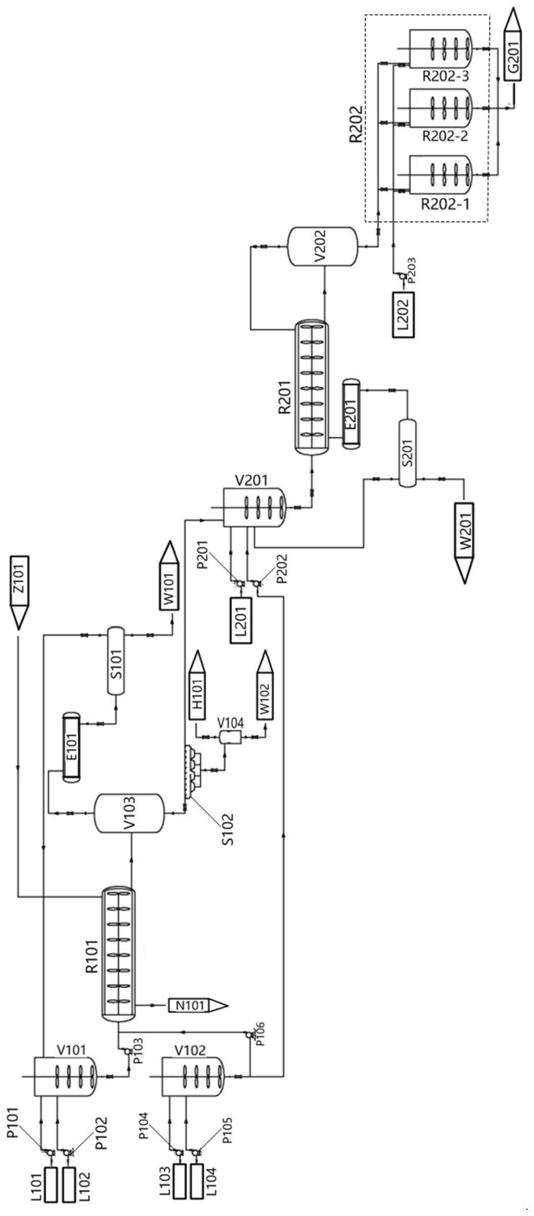

80.图1为本发明提供的生产方法中所用连续生产设备的结构示意图;

81.图2为实施例1所得球形树脂颗粒的sem图;

82.图3为实施例1所得球形树脂颗粒粒度筛分数据分布图;

83.图4为实施例2所得球形树脂颗粒的sem图;

84.图5为实施例2所得球形树脂颗粒粒度筛分数据分布图。

具体实施方式

85.本发明提供了一种聚丙烯酸类高吸水性树脂的生产方法,利用连续生产设备进行生产;

86.所述连续生产设备包括:一次聚合单元和二次聚合单元;

87.所述一次聚合单元包括:

88.一次混料槽;所述一次混料槽包括连续相混合槽v101和分散相混合槽v102;

89.进料口与所述一次混料槽的出料口相连通的一次卧式反应器r101;

90.进料口与所述一次卧式反应器r101的出料口相连通的一次闪蒸罐v103;

91.进气口与所述一次闪蒸罐v103的蒸气出口相连通的一次冷凝器e101;

92.进液口与所述一次冷凝器e101的排液口相连通的一次分层器s101;

93.进料口与所述一次闪蒸罐v103的出料口相连通的过滤机s102;

94.所述二次聚合单元包括:

95.二次混料槽v201;所述二次混料槽v201分别与所述过滤机s102的固体出料口以及所述分散相混合槽v102的出料口相连通;

96.进料口与所述二次混料槽v201的出料口相连通的二次卧式反应器r201;

97.进料口与所述二次卧式反应器r201的出料口相连通的二次闪蒸罐v202;

98.进料口与所述二次闪蒸罐v202的出料口相连通的交联单元r202;

99.与所述二次卧式反应器r201相连接的二次冷凝器e201;

100.进液口与所述二次冷凝器e201的排液口相连通的二次分层器s201;

101.所述生产的过程包括:

102.s1、将溶剂、表面活性剂和分散剂送至连续相混合槽v101进行混合,得到连续相;将引发剂与交联剂的混合溶液、丙烯酸溶液送至分散相混合槽v102进行混合,得到分散相;将所述连续相和分散相送至一次卧式反应器r101进行一次聚合反应,得到一次反应液;

103.s2、将所述一次反应液送至一次闪蒸罐v103进行闪蒸分离,闪蒸出来的蒸气和闪蒸后的物料分两路运行:闪蒸出来的蒸气进入一次冷凝器e101中冷却,所得冷凝液送至一

次分层器s101中进行分层,分成有机相和水相两层,有机相从一次分层器s101的顶部采出,水相从一次分层器s101的底部排出;闪蒸后的物料送至过滤机s102内进行过滤,分别得到固体物和滤液;

104.s3、将所述固体物送至二次混料槽v201,同时,将所述分散相送至二次混料槽v201,并向二次混料槽v201内输送溶剂,以上三种物料在二次混料槽v201内混合,得到混合液;

105.s4、将所述混合液送至二次卧式反应器r201进行二次聚合反应,得到二次反应液;

106.s5、将所述二次反应液送至二次闪蒸罐v202进行闪蒸分离,闪蒸出来的蒸气和闪蒸后的物料分两路运行:闪蒸出来的蒸气从二次闪蒸罐v202的顶部排出;闪蒸后的物料送至交联单元r202,同时,向交联单元r202中添加交联剂溶液对所述闪蒸后的物料进行表面交联处理,得到聚丙烯酸类高吸水性树脂。

107.参见图1,图1为本发明提供的生产方法中所用连续生产设备的结构示意图;其中,l101为第一溶剂储罐,p101为第一溶剂输送泵,l102为添加剂储罐,p102为添加剂输送泵,v101为连续相混合槽,p103为连续相输送泵;l103为丙烯酸溶液储罐,p104为丙烯酸溶液输送泵,l104为添加剂混合液储罐,p105为添加剂混合液输送泵,v102为分散相混合槽,p106为分散相输送泵;r101为一次卧式反应器,v103为一次闪蒸罐,e101为一次冷凝器,s101为一次分层器,s102为过滤机,v104为沉降槽;l201为第二溶剂储罐,p201为第二溶剂输送泵,p202为分散相二次输送泵,v201为二次混料槽,r201为二次卧式反应器,v202为二次闪蒸罐,e201为二次冷凝器,s201为二次分层器,l202为交联剂溶液储罐,p203为交联剂溶液输送泵,r202为交联单元,r202-1为第一交联反应釜,r202-2为第二交联反应釜,r202-3为第三交联反应釜;g201为干燥装置。

108.本发明中,所述连续生产设备包括:一次聚合单元和二次聚合单元。

109.关于一次聚合单元:

110.按照本发明,所述一次聚合单元包括一次混料槽;所述一次混料槽包括:连续相混合槽v101和分散相混合槽v102。

111.本发明中,所述连续相混合槽v101用于获得连续相;生产过程中具体如下:将溶剂、表面活性剂和分散剂送至连续相混合槽v101进行混合,得到连续相。

112.本发明中,优选的,所述连续相混合槽v101内设置有搅拌桨;所述搅拌桨为多层搅拌桨,包括:搅拌轴和连接在所述搅拌轴上的若干层桨叶。通过搅拌桨的搅拌作用使连续相混合槽v101内的物料混匀。

113.本发明中,优选的,所述一次聚合单元还包括:出料口与所述连续相混合槽v101的进料口相连通的第一溶剂储罐l101;出料口与所述连续相混合槽v101的进料口相连通的添加剂储罐l102。通过所述溶剂储罐l101向连续相混合槽v101内输送溶剂,通过添加剂储罐l102向连续相混合槽v101内输送表面活性剂和分散剂的混合物。

114.本发明中,优选的,所述一次聚合单元还包括:连通在所述溶剂储罐l101与连续相混合槽v101之间的第一溶剂输送泵p101,连通在所述添加剂储罐l102与连续相混合槽v101之间的添加剂输送泵p102。通过所述第一溶剂输送泵p101和添加剂输送泵p102分别向连续相混合槽v101内输送物料。本发明中,优选的,所述第一溶剂输送泵p101为蠕动泵;所述添加剂输送泵p102为氮气气力输送泵。

115.本发明中,所述分散相混合槽v102用于获得分散相;生产过程中具体如下:将引发剂与交联剂的混合溶液、丙烯酸溶液送至分散相混合槽v102进行混合,得到分散相。

116.本发明中,优选的,所述分散相混合槽v102内设置有搅拌桨;所述搅拌桨为多层搅拌桨,包括:搅拌轴和连接在所述搅拌轴上的若干层桨叶。通过搅拌桨的搅拌作用使分散相混合槽v102内的物料混匀。

117.本发明中,优选的,所述一次聚合单元还包括:出料口与所述分散相混合槽v102的进料口相连通的丙烯酸溶液储罐l103;出料口与所述分散相混合槽v102的进料口相连通的添加剂混合液储罐l104。通过所述丙烯酸溶液储罐l103向分散相混合槽v102内输送丙烯酸溶液,通过添加剂混合液储罐l104向分散相混合槽v102内输送引发剂与交联剂的混合溶液。

118.本发明中,优选的,所述一次聚合单元还包括:连通在所述丙烯酸溶液储罐l103与分散相混合槽v102之间的丙烯酸溶液输送泵p104,连通在所述添加剂混合液储罐l104与分散相混合槽v102之间的添加剂混合液输送泵p105。本发明通过所述丙烯酸溶液输送泵p104和添加剂混合液输送泵p105分别向分散相混合槽v102内输送物料。

119.按照本发明,所述一次聚合单元包括:一次卧式反应器r101,所述一次卧式反应器r101的进料口与所述一次混料槽的出料口相连通。具体的,所述一次卧式反应器r101的进料口分别与所述连续相混合槽v101的出料口、以及分散相混合槽v102的出料口相连通,即连续相混合槽v101和分散相混合槽v102之间互不连通,而二者的出料口均与一次卧式反应器r101的进料口相连通。

120.本发明中,优选的,所述一次聚合单元还包括:连通在所述连续相混合槽v101与一次卧式反应器r101之间的连续相输送泵p103,连通在所述分散相混合槽v102与一次卧式反应器r101之间的分散相输送泵p106。本发明通过所述连续相输送泵p103将连续相混合槽v101内的连续相输送至一次卧式反应器r101中,通过分散相输送泵p106将分散相混合槽v102内的分散相输送至一次卧式反应器r101中。本发明中,所述连续相输送泵p103优选为计量泵,可定量输送连续相;所述分散相输送泵p106优选为计量泵,可定量输送分散相。

121.本发明中,所述一次卧式反应器r101为卧式反应器,从一端进料,在卧式反应器内完成一次聚合反应后,水平流动,从另一端出料。本发明中,所述一次卧式反应器r101为卧式聚合反应釜。

122.本发明中,优选的,所述一次卧式反应器r101的长径比>2,更优选为2.3~2.8。

123.本发明中,优选的,所述一次卧式反应器r101的出料口设置在所述一次卧式反应器r101的中心轴线以下,靠近反应釜底部的内壁。本发明中,所述中心轴线是指沿进料端至出料端的中心方向。

124.本发明中,优选的,所述一次卧式反应器r101的外围设置有加热套,用于控制一次卧式反应器r101的温度。本发明中,所述加热套上设置有蒸气进口,可通过外供蒸气(见图1中z101)作为热源对一次卧式反应器r101加热。蒸气热源进入加热套对一次卧式反应器r101加热,蒸气与一次卧式反应器r101之间换热,蒸气受冷形成冷凝液,从加热套排出,排出的冷凝液参见图1中n101。本发明中,优选的,所述加热套的设置有冷凝液出口,蒸气换热后形成冷凝液从该冷凝液出口排出。本发明中,优选的,所述加热套的蒸气进口设置在加热套上在靠近一次卧式反应器r101的出料端的那一端,冷凝液出口设置在加热套上的另一端

即靠近一次卧式反应器r101的进料端的那一端;本发明将蒸气进口设置在靠近一次卧式反应器r101的出料端,使蒸气从靠近出料端的位置进入加热套,蒸气在一次卧式反应器r101外围沿着出料端向进料端运行,从而使一次卧式反应器r101的出料端温度较高,进料端温度较低。本发明中,优选的,控制一次卧式反应器r101的进料口温度维持在≤60℃、更优选为50~60℃,出料口温度维持在70~75℃。

125.本发明中,优选的,所述一次卧式反应器r101内设置有搅拌桨;所述搅拌桨为多层搅拌桨,包括:搅拌轴和连接在所述搅拌轴上的若干层桨叶;所述搅拌轴与所述一次卧式反应器r101的中心轴线重合;所述桨叶的倾斜角度为45

°

;所述倾斜角度为所述桨叶偏离搅拌轴横截面的角度,即桨叶与垂直于搅拌轴的方向之间的夹角。常规搅拌桨,桨叶通常垂直于搅拌轴,即倾斜角度为0(不倾斜)。本发明控制桨叶的倾斜角度为特定的45

°

,有利于使物料均匀、充分反应,得到品质较高且质量均一稳定的产品,若桨叶的倾斜角度过小(例如桨叶垂直于搅拌轴,即倾斜角度为0),可以很好的分散反应液,但会引起反应内形成漩涡,导致反应液在水平方向的流动不均,同时在水平方向的流动失去动力,既影响生产的顺利进行又影响产品的品质;若桨叶的倾斜角度过大,桨叶与反应液流动方向的夹角过大,容易失去搅拌作用,同时也会阻止反应液的水平方向上的流动,影响生产和产品品质。本发明中,所述若干层桨叶,每一层的桨叶优选为四叶桨。

126.按照本发明,所述一次聚合单元包括:一次闪蒸罐v103,所述一次闪蒸罐v103的进料口与所述一次卧式反应器r101的出料口相连通。本发明中,优选的,所述一次闪蒸罐v103为真空闪蒸罐。生产过程中具体如下:一次卧式反应器r101中反应完成后形成的一次反应液,进入一次闪蒸罐v103中进行闪蒸分离,闪蒸的蒸气上行并从蒸气出口排出,闪蒸后的固体物料(非完全固体,还含有一定的液体)下行从物料出口排出。

127.按照本发明,所述一次聚合单元包括:一次冷凝器e101,所述一次冷凝器e101的进气口与所述一次闪蒸罐v103的蒸气出口相连通。生产过程中具体如下:一次闪蒸罐v103闪蒸的蒸气排出后,进入一次冷凝器e101冷却,形成冷凝液。

128.按照本发明,所述一次聚合单元包括:一次分层器s101,所述一次分层器s101的进液口与所述一次冷凝器e101的排液口相连通。生产过程中具体如下:一次冷凝器e101中形成的冷凝液进入一次分层器s101中进行分层,分成有机相和水相两层,其中,有机相从一次分层器s101的顶部采出,水相从一次分层器s101的底部排出。

129.本发明中,优选的,所述一次分层器s101的有机相出口还与连续相混合槽v101相连通。生产过程中具体如下:有机相从一次分层器s101的顶部采出后,回送至连续相混合槽v101中重复利用。本发明通过对有机相的循环重复利用,有利于降低生产成本。

130.本发明中,优选的,所述一次分层器s101中的水相从一次分层器s101的底部排出后,送至污水处理厂(见图1中w101)进行处理。

131.按照本发明,所述一次聚合单元包括:过滤机s102,所述过滤机s102的进料口与所述一次闪蒸罐v103的出料口相连通。生产过程中具体如下:一次闪蒸罐v103闪蒸分离后的物料进入过滤机进行过滤,所得滤液从滤液出口排出,所得固体从固体出口排出,作为二次聚合单元中的原料送至二次聚合单元。本发明中,优选的,所述过滤机s102为真空过滤机。本发明中,更优选的,所述真空过滤机为履带式真空过滤机;更具体为具有密封装置的履带式真空过滤机。

132.本发明中,优选的,所述一次聚合单元还包括:与所述过滤机s102的滤液出口相连通的沉降槽v104;与所述沉降槽v104的上清液出口相连通的溶剂回收装置h101。生产过程中具体如下:经过滤机s102过滤后,得到的滤液送至沉降槽v104进行沉降处理,形成的上清液送至溶剂回收装置h101进行回收处理,形成的沉降物送沉降槽v104排出,具体可送至污泥处理厂(见图1中w102)进行处理。

133.关于二次聚合单元:

134.按照本发明,所述二次聚合单元包括:二次混料槽v201,所述二次混料槽v201分别与所述过滤机s102的固体出料口以及所述分散相混合槽v102的出料口相连通。生产过程中具体如下:一次聚合单元中经过滤机s102过滤后得到的固体物料送至二次混料槽v201中作为二次聚合反应的原料,同时,一次聚合单元中分散相混合槽v102向二次混料槽v201中输送分散相。

135.本发明中,优选的,所述二次混料槽v201内设置有搅拌桨;所述搅拌桨为多层搅拌桨,包括:搅拌轴和连接在所述搅拌轴上的若干层桨叶。通过搅拌桨的搅拌作用使二次混料槽v201内的物料混匀。

136.本发明中,优选的,所述二次聚合单元还包括:连通在所述分散相混合槽v102与二次混料槽v201之间的分散相二次输送泵p202。通过所述分散相二次输送泵p202将分散相混合槽v102中的分散相送至二次混料槽v201内。

137.本发明中,优选的,所述二次聚合单元还包括:出料口与所述二次混料槽v201的进料口相连通的第二溶剂储罐l201。在生产过程中,通过第二溶剂储罐l201向二次混料槽v201内输送溶剂。本发明中,所述第二溶剂储罐l201可以为独立于一次聚合单元之外的一个单独的溶剂储罐,也可以是一次聚合单元中的第一溶剂储罐l101、即与一次聚合单元共用一个溶剂储罐。

138.本发明中,优选的,所述二次聚合单元还包括:连通在所述第二溶剂储罐l201与二次混料槽v201之间的第二溶剂输送泵p201。通过所述第二溶剂输送泵p201将第二溶剂储罐l201中的溶剂送至二次混料槽v201内。

139.在生产过程中,固体物料、分散相和溶剂送至二次混料槽v201内进行混合,得到混合液。

140.按照本发明,所述二次聚合单元包括:二次卧式反应器r201,所述二次卧式反应器r201的进料口与所述二次混料槽v201的出料口相连通。生产过程中具体如下:二次混料槽v201内形成的混合液送至二次卧式反应器r201中进行二次聚合反应,得到反应液。

141.本发明中,所述二次卧式反应器r201为卧式反应器,从一端进料,在卧式反应器内完成二次聚合反应后,水平流动,从另一端出料。本发明中,所述二次卧式反应器r201为卧式聚合反应釜。

142.本发明中,优选的,所述二次卧式反应器r201的长径比>2,更优选为2.3~2.8。

143.本发明中,优选的,所述二次卧式反应器r201的出料口设置在所述二次卧式反应器r201的中心轴线以下,靠近反应釜底部的内壁。本发明中,所述中心轴线是指沿进料端至出料端的中心方向。

144.本发明中,优选的,所述二次卧式反应器r201的外围设置有加热套,用于控制二次卧式反应器r201的温度。本发明中,所述加热套上设置有蒸气进口,可通过蒸气作为热源对

二次卧式反应器r201加热。蒸气热源进入加热套对二次卧式反应器r201加热,蒸气与二次卧式反应器r201之间换热,蒸气冷凝形成冷凝液。本发明中,优选的,所述加热套上设置有冷凝液出口,蒸气换热后形成冷凝液从该冷凝液出口排出。本发明中,优选的,所述加热套的蒸气进口设置在加热套上在靠近二次卧式反应器r201出料端的那一端,冷凝液出口设置在加热套上的另一端即靠近二次卧式反应器r201进料端的那一端;本发明将蒸气进口设置在靠近二次卧式反应器r201的出料端,使蒸气从靠近出料端的位置进入加热套,蒸气在二次卧式反应器r201外围沿着出料端向进料端运行,从而使二次卧式反应器r201的出料端温度较高,进料端温度较低。本发明中,优选的,控制二次卧式反应器r201的进料口温度维持在≤60℃、更优选为50~60℃,出料口温度维持在70~75℃。

145.本发明中,优选的,所述二次卧式反应器r201内设置有搅拌桨;所述搅拌桨为多层搅拌桨,包括:搅拌轴和连接在所述搅拌轴上的若干层桨叶;所述搅拌轴与所述二次卧式反应器r201的中心轴线重合;所述桨叶的倾斜角度为45

°

;所述倾斜角度为所述桨叶偏离搅拌轴横截面的角度,即桨叶与垂直于搅拌轴的方向之间的夹角。本发明控制桨叶的倾斜角度为特定的45

°

,有利于使物料均匀、充分反应,得到品质较高且质量均一稳定的产品,若桨叶的倾斜角度过小或过大,均会影响生产的顺利进行以及产品的品质。本发明中,所述若干层桨叶,每一层的桨叶优选为四叶桨。

146.按照本发明,所述二次聚合单元包括:二次闪蒸罐v202,所述二次闪蒸罐v202的进料口与所述二次卧式反应器r201的出料口相连通。本发明中,优选的,所述二次闪蒸罐v202为真空闪蒸罐。在生产过程中具体如下:二次卧式反应器r201中反应完成后形成的二次反应液,进入二次闪蒸罐v202中进行闪蒸分离,闪蒸的蒸气上行并从蒸气出口排出,闪蒸后的固体物料下行从物料出口排出。

147.本发明中,优选的,所述二次闪蒸罐v202的蒸气出口与所述二次卧式反应器r201外围的加热套相连通,具体与所述加热套的蒸气进口相连通。在生产过程中具体如下:二次闪蒸罐v202中进行闪蒸分离,闪蒸的蒸气上行排出,送至二次卧式反应器r201外围的加热套中作为热源。

148.按照本发明,所述二次聚合单元包括:与所述二次卧式反应器r201相连接的二次冷凝器e201。本发明中,更具体的,二次冷凝器e201与二次卧式反应器r201的连接方式为:二次冷凝器e201与二次卧式反应器r201外围的加热套相连通。生产过程中具体如下:二次闪蒸罐v202中进行闪蒸分离,闪蒸的蒸气(为有机溶剂和水的混合蒸气)上行排出,送至二次卧式反应器r201外围的加热套中,一部分蒸气停留在所述加热套中作为热源对二次卧式反应器r201加热,一部分蒸气经过所述加热套进入二次冷凝器e201中冷凝,形成冷凝液。本发明将闪蒸罐闪蒸出来的蒸气作为二次卧式反应器r201的热源对二次聚合反应釜加热,不仅降低了聚合反应对加热蒸汽的消耗,还降低了后续冷凝工艺中对冷凝水的消耗,从而大大降低生产成本。

149.按照本发明,所述二次聚合单元包括:二次分层器s201,所述二次分层器s201的进液口与所述二次冷凝器e201的排液口相连通。生产过程中具体如下:二次冷凝器e201中形成的冷凝液送至二次分层器s201中进行分层,分成有机相和水相两层,有机相从二次分层器s201的顶部采出,水相从二次分层器s201的底部排出。

150.本发明中,优选的,所述二次分层器s201的有机相出口还与二次混料槽v201相连

通。生产过程中具体如下:有机相从二次分层器s201的顶部采出后,回送至二次混料槽v201中重复利用。

151.本发明中,优选的,所述二次分层器s201中的水相从二次分层器s201的底部排出后,送至污水处理厂(见图1中w201)进行处理。

152.按照本发明,所述二次聚合单元包括:交联单元r202(见图1中虚线圈起部分),所述交联单元r202的进料口与所述二次闪蒸罐v202的出料口相连通。生产过程中具体如下:二次闪蒸罐v202闪蒸分离后的物料送至交联单元r202,进行表面交联处理。

153.本发明中,优选的,所述交联单元r202包括三个并联的交联反应釜:第一交联反应釜r202-1、第二交联反应釜r202-2和第三交联反应釜r202-3;所述二次闪蒸罐v202的出料口分别与所述第一交联反应釜r202-1的进料口、所述第二交联反应釜r202-2的进料口、所述第三交联反应釜r202-3的进料口相连通。生产过程中具体如下:二次闪蒸罐v202闪蒸分离后的物料依次送至第一交联反应釜r202-1、第二交联反应釜r202-2和第三交联反应釜r202-3,进行反应。

154.本发明中,优选的,所述第一交联反应釜r202-1内设置有搅拌桨;所述搅拌桨为多层搅拌桨,包括:搅拌轴和连接在所述搅拌轴上的若干层桨叶。通过搅拌桨的搅拌作用使第一交联反应釜r202-1内的物料混匀。

155.本发明中,优选的,所述第二交联反应釜r202-2内设置有搅拌桨;所述搅拌桨为多层搅拌桨,包括:搅拌轴和连接在所述搅拌轴上的若干层桨叶。通过搅拌桨的搅拌作用使第二交联反应釜r202-2内的物料混匀。

156.本发明中,优选的,所述第三交联反应釜r202-3内设置有搅拌桨;所述搅拌桨为多层搅拌桨,包括:搅拌轴和连接在所述搅拌轴上的若干层桨叶。通过搅拌桨的搅拌作用使第三交联反应釜r202-3内的物料混匀。

157.本发明中,优选的,所述二次聚合单元还包括:与所述交联单元r202相连通的交联剂溶液储罐l202。在生产过程中,通过交联剂溶液储罐l202向交联单元r202中输送交联剂溶液。本发明中,优选的,所述交联剂溶液储罐l202的出料口分别与第一交联反应釜r202-1的进液口、第二交联反应釜r202-2的进液口、第三交联反应釜r202-3的进液口相两通。

158.本发明中,优选的,所述二次聚合单元还包括:连通在所述交联剂溶液储罐l202与交联单元r202之间的交联剂溶液输送泵p203;通过交联剂溶液输送泵p203将交联剂溶液储罐l202中的交联剂溶液送至交联单元r202中。生产过程中具体如下:二次闪蒸罐v202闪蒸分离后的物料依次送至第一交联反应釜r202-1、第二交联反应釜r202-2和第三交联反应釜r202-3,同时,交联剂溶液输送泵p203分别向第一交联反应釜r202-1、第二交联反应釜r202-2和第三交联反应釜r202-3中添加交联剂溶液,对闪蒸后的物料进行表面交联处理,形成聚丙烯酸类高吸水性树脂。

159.本发明中,优选的,所述二次聚合单元还包括:与所述交联单元r202的出料口相连通的干燥装置g201。更具体的,所述干燥装置g201的进料口分别与第一交联反应釜r202-1的出料口、第二交联反应釜r202-2的出料口及第三交联反应釜r202-3的出料口相连通,接收以上3个交联反应釜生成的聚丙烯酸类高吸水性树脂并对其进行干燥,从而得到聚丙烯酸类高吸水性树脂产品。

160.本发明中,上述连续生产设备中,各个连接管线上设置有阀门,用于控制对应管线

物料输送的启闭。

161.本发明中的上述连续生产设备,对聚合反应釜的类型、结构调整,同时以闪蒸罐、履带式真空过滤机等为辅助设备,将反相悬浮法合成高吸水性树脂的生产工艺转化为连续生产工艺,并保证产品具有均一性。而且,二次聚合单元中,将闪蒸罐的蒸气出口与二次卧式反应器连接,将闪蒸罐闪蒸出来的蒸气作为二次卧式反应器的热源对二次聚合反应釜加热,不仅降低了聚合反应对加热蒸汽的消耗,还降低了后续冷凝工艺中对冷凝水的消耗,从而大大降低生产成本。另外,本发明还设置一次分层器并与连续相混合槽连通,设置二次分层器并与二次混料槽连通,将利用过的有机相分离出来送回给前序单元重复利用,从而也能够降低生产成本。

162.本发明中,利用上述连续生产设备生产聚丙烯酸类高吸水性树脂的生产过程包括:

163.s1、将溶剂、表面活性剂和分散剂送至连续相混合槽v101进行混合,得到连续相;将引发剂与交联剂的混合溶液、丙烯酸溶液送至分散相混合槽v102进行混合,得到分散相;将所述连续相和分散相送至一次卧式反应器r101进行一次聚合反应,得到一次反应液;

164.s2、将所述一次反应液送至一次闪蒸罐v103进行闪蒸分离,闪蒸出来的蒸气和闪蒸后的物料分两路运行:闪蒸出来的蒸气进入一次冷凝器e101中冷却,所得冷凝液送至一次分层器s101中进行分层,分成有机相和水相两层,有机相从一次分层器s101的顶部采出,水相从一次分层器s101的底部排出;闪蒸后的物料送至过滤机s102内进行过滤,分别得到固体物和滤液;

165.s3、将所述的固体物送至二次混料槽v201,同时,将所述分散相送至二次混料槽v201,并向二次混料槽v201内输送溶剂,以上三种物料在二次混料槽v201内混合,得到混合液;

166.s4、将所述混合液送至二次卧式反应器r201进行二次聚合反应,得到二次反应液;

167.s5、将所述二次反应液送至二次闪蒸罐v202进行闪蒸分离,闪蒸出来的蒸气和闪蒸后的物料分两路运行:闪蒸出来的蒸气从二次闪蒸罐v202的顶部排出;闪蒸后的物料送至交联单元r202,同时,向交联单元r202中输送交联剂溶液对所述闪蒸后的物料进行表面交联处理,得到聚丙烯酸类高吸水性树脂。

168.关于步骤s1:

169.本发明中,所述溶剂为有机溶剂,优选为正庚烷、环己烷、正辛烷、环戊烷、苯、甲苯和二甲苯中的一种或几种,更优选为正庚烷。本发明中,所述表面活性剂优选为蔗糖脂肪酸酯、山梨糖醇酐单月桂酸酯、山梨糖醇酐单硬脂酸酯、乙酸单月桂酸甘油酯、柠檬酸单硬脂酸甘油酯、乳酸单硬脂酸甘油酯和聚甘油脂肪酸酯中的一种或几种,更优选为蔗糖脂肪酸酯。所述分散剂优选为马来酸酐改性的乙烯-丙烯共聚物、马来酸酐改性聚丙烯、马来酸酐改性乙烯-丙烯共聚物、马来酸酐改性epdm(乙烯-丙烯-二烯-三元共聚物)、丁二烯-马来酸酐共聚物、氧化型聚乙烯、乙烯-丙烯酸共聚物、乙基纤维素和乙基羟乙基纤维素中的一种或几种,更优选为马来酸酐改性的乙烯-丙烯共聚物。本发明中,所述表面活性剂与分散剂的质量比优选为1∶(0.5~5),具体可为1∶0.5、1∶1、1∶2、1∶3、1∶4、1∶5。本发明中,所述溶剂∶表面活性剂与分散剂的混合物的质量比优选为1∶(0.002~0.008)。所述溶剂、表面活性剂和分散剂在连续相混合槽v101内混合的温度优选为50~80℃,具体可为50℃、60℃、70℃、

80℃。本发明中,优选的,上述混合的过程具体如下:先通过溶剂输送泵p101将溶剂送至连续相混合槽v101内并加热至目标温度,然后再通过添加剂输送泵p102将表面活性剂与分散剂的混合物送至连续相混合槽v101内,在连续相混合槽v101内充分混合,得到连续相。

170.本发明中,所述丙烯酸溶液优选通过以下方法制得:将丙烯酸溶于水中后,与naoh溶液混合进行非完全中和反应,得到非完全中和的丙烯酸溶液。其中,所述naoh溶液为naoh水溶液。所述naoh溶液的质量分数优选为20%~35%。本发明中,所述丙烯酸溶液的中和度优选为50%~80%,具体可为50%、60%、70%、80%。所述丙烯酸溶液的中和度是指中和反应生成的丙烯酸钠的摩尔量与中和反应前丙烯酸的摩尔量的比值。

171.本发明中,所述引发剂优选为过硫酸钠、过硫酸钾、过硫酸铵、偶氮二异丁腈(aibn)、偶氮二异庚腈(abvn)、偶氮二异丁酸二甲酯、偶氮二异丁脒盐酸盐(aiba)、偶氮二异丁咪唑啉盐酸盐(aibi)、偶氮异丁氰基甲酰胺(v30)、过氧化氢、过氧化十二酰、过氧化苯甲酰、过氧化二碳酸二异丙酯、过氧化二碳酸二环己酯、过氧化二碳酸双(4-叔丁基环己基)酯、叔丁基过氧化苯甲酸酯、叔丁基过氧化特戊酸酯、二叔丁基过氧化物、过氧化氢异丙苯、过氧化氢二异丙苯、过氧化氢对烷和过氧化二碳酸双(2-苯氧乙基)酯中的一种或几种。所述交联剂优选为乙二醇二缩水甘油醚、聚乙二醇二缩水甘油醚、丙二醇二缩水甘油醚、聚丙二醇二缩水甘油醚、甘油二缩水甘油醚、聚甘油二缩水甘油醚和n,n'-亚甲基双(甲基)丙烯酰胺中的一种或几种。所述引发剂与交联剂的混合溶液是指引发剂与交联剂溶于水中形成的溶液。本发明中,所述引发剂与交联剂的混合溶液的质量浓度优选为0.15%~0.4%。本发明中,所述引发剂与交联剂的混合溶液中,所述引发剂与交联剂的质量比优选为1∶(0.05~0.09)。本发明中,所述引发剂与交联剂的混合溶液∶所述丙烯酸溶液的质量比优选为(0.15~0.35)∶1。

172.本发明中,获得分散相的过程优选具体如下:通过丙烯酸溶液输送泵p104将丙烯酸溶液送至分散相混合槽v102内,并通过添加剂混合液输送泵p105将引发剂与交联剂的混合溶液送至分散相混合槽v102内,在分散相混合槽v102内充分混合,得到分散相。本发明中,优选控制分散相混合槽v102内分散相的温度为10~25℃,具体可为10℃、15℃、20℃、25℃,更优选为15℃。

173.本发明对以上获得连续相和分散相的顺序没有特殊限制,优选为同时制取,即图1中连续相混合槽v101和分散相混合槽v102同时运行,分别获得连续相和分散相,再同时向下一环节输送。本发明中,所述连续相与分散相的质量比优选为(1.0~1.8)∶1。

174.本发明中,在得到连续相和分散相后,将所述连续相和分散相送至一次卧式反应器r101进行一次聚合反应,得到一次反应液。本发明中,更具体的,通过连续相输送泵p103将连续相混合槽v101内的连续相输送至一次卧式反应器r101中,并通过分散相输送泵p106将分散相混合槽v102内的分散相输送至一次卧式反应器r101中,连续相和分散相在一次卧式反应器r101内混合反应,从而形成一次反应液。在上述混合反应过程中,一次卧式反应器r101内特定结构的搅拌桨进行搅拌,使反应充分稳定的进行并使反应液顺利推进。

175.本发明中,所述一次卧式反应器r101的外围具有加热套,且控制加热套的热源入口位置和出口位置,以及控制一次卧式反应器r101的长径比等,进而控制一次卧式反应器r101的入口温度和出口温度。本发明中,优选的,控制一次卧式反应器r101的进料口温度维持在≤60℃,出料口温度维持在70~75℃。本发明中,所述进料口温度优选为50~60℃,具

体可为50℃、51℃、52℃、53℃、54℃、55℃、56℃、57℃、58℃、59℃、60℃。所述出料口温度具体可为70℃、71℃、72℃、73℃、74℃、75℃。

176.本发明中,在上述一次聚合反应过程中,引发剂受热分解形成初级自由基,形成的自由基和丙烯酸/丙烯酸钠单体反应形成单体自由基,单体自由基继续和丙烯酸/丙烯酸钠反应形成具有2个结构单元的自由基,具有2个结构单元的自由基继续和丙烯酸/丙烯酸钠反应形成具有3个结构单元的自由基,依次类推,当反应体系的丙烯酸/丙烯酸钠消耗完全后,反应停止。同时,由于反应体系中具有存在交联剂,在搅拌的作用下,生成的聚合物会团聚成小球,从而得到含有聚合物球形颗粒的反应液。

177.关于步骤s2:

178.本发明中,将一次卧式反应器r101内完成反应的物料送至一次闪蒸罐v103进行闪蒸分离。本发明中,所述闪蒸罐的工作条件参数优选为:温度为85℃~98℃,压力为-0.03mpa~-0.05mpa。所述温度具体可为85℃、86℃、87℃、88℃、89℃、90℃、91℃、92℃、93℃、94℃、95℃、96℃、97℃、98℃。所述压力具体可为-0.03mpa、-0.04mpa、-0.05mpa。

179.本发明中,经闪蒸罐进行闪蒸分离,闪蒸出来的蒸气和闪蒸后的物料分两路运行:闪蒸出来的蒸气(主要为有机溶剂和水)进入一次冷凝器e101中冷却,所得冷凝液送至一次分层器s101中进行分层,分成有机相和水相两层,有机相从一次分层器s101的顶部采出,水相从一次分层器s101的底部排出;闪蒸后的物料送至过滤机s102内进行过滤,分别得到固体物和滤液。

180.本发明中,优选的,有机相从一次分层器s101的顶部采出后,回送至连续相混合槽v101中重复利用,有利于降低成本。本发明中,水相从一次分层器s101的底部排出后,可送至污水处理厂进行处理。

181.本发明中,优选的,闪蒸后的物料送至过滤机s102内进行过滤,分别得到固体物和滤液后,固体物和滤液分两路去向:所述滤液送至沉降槽v104中进行处理,所得上清液送至溶剂回收装置h101中,所得沉降物从沉降槽v104中排出。所述固体物作为二次聚合工艺的反应原料,送至二次聚合单元种。

182.关于步骤s3:

183.本发明中,向二次混料槽v201内投加三种物料,具体的:将前序步骤中过滤机s102过滤分离出来的固体物送至二次混料槽v201,同时,将所述分散相送至二次混料槽v201,并向二次混料槽v201内输送溶剂。

184.其中,所述分散相即指一次聚合单元中分散相混合槽v102内形成的分散相。本发明中,在向二次混料槽v201内输送分散相时,控制所述分散相与投入的固体物的质量比(0.8~1.5)∶1。

185.其中,所述溶剂为有机溶剂,优选为正庚烷、正己烷、环己烷、正辛烷、环戊烷、苯、甲苯和二甲苯中的一种或几种。本发明中,所述溶剂与投入的固体物的质量比(5~10)∶1。

186.本发明中,以上三种物料在二次混料槽v201内充分混合,得到混合液。本发明中,所述二次混料槽v201内的温度保持在20~50℃,具体了为20℃、25℃、30℃、35℃、40℃、45℃、50℃,优选为30℃。

187.关于步骤s4:

188.本发明中,在步骤s3得到混合液后,将所述混合液送至二次卧式反应器r201进行

二次聚合反应,得到二次反应液。本发明中,在混合反应过程中,二次卧式反应器r201内特定结构的搅拌桨进行搅拌,使反应充分稳定的进行并使反应液顺利推进。

189.本发明中,所述二次卧式反应器r201的外围具有加热套,且控制加热套的热源入口位置和出口位置,以及控制二次卧式反应器r201的长径比等,进而控制二次卧式反应器r201的入口温度和出口温度。本发明中,优选的,控制二次卧式反应器r201的进料口温度维持在≤60℃,出料口温度维持在70~75℃。本发明中,所述进料口温度优选为50~60℃,具体可为50℃、51℃、52℃、53℃、54℃、55℃、56℃、57℃、58℃、59℃、60℃。所述出料口温度具体可为70℃、71℃、72℃、73℃、74℃、75℃。

190.本发明中,在上述二次聚合反应过程中,一次聚合反应中产生的聚合物颗粒进一步进行聚合反应,形成聚丙烯酸系聚合物,得到含有聚丙烯酸系聚合物颗粒的二次反应液。

191.关于步骤s5:

192.本发明中,将所述二次反应液送至二次闪蒸罐v202进行闪蒸分离。本发明中,所述二次闪蒸罐v202的工作条件优选为:温度为82℃~95℃,压力为-0.01mpa~-0.03mpa。所述温度具体可为82℃、83℃、84℃、85℃、86℃、87℃、88℃、89℃、90℃、91℃、92℃、93℃、94℃、95℃。所述压力具体可为-0.01mpa、-0.02mpa、-0.03mpa。

193.本发明中,经闪蒸罐进行闪蒸分离,闪蒸出来的蒸气和闪蒸后的物料分两路运行:

194.闪蒸出来的蒸气(主要为有机溶剂和水)从二次闪蒸罐v202的顶部排出后,送至二次卧式反应器r201的外围加热套中,一部分蒸气停留在所述加热套中作为热源对所述二次卧式反应器r201加热,一部分蒸气经过所述加热套进入二次冷凝器e201中冷凝,所得冷凝液送至二次分层器s201中进行分层,分成有机相和水相两层,有机相从二次分层器s201的顶部采出,水相从二次分层器s201的底部排出。本发明中,优选的,有机相从二次分层器s201的顶部采出后,回送至二次混料槽v201中重复利用,有利于降低生产成本。所述水相从二次分层器s201的底部排出后,可送至污水处理厂进行处理。

195.闪蒸后的物料送至交联单元r202,同时,向交联单元r202中添加交联剂溶液对所述闪蒸后的物料进行表面交联处理,从而得到聚丙烯酸类高吸水性树脂。本发明中,所述交联剂溶液的质量浓度优选为0.5%~5%。其中,所述交联剂优选为乙二醇二缩水甘油醚、聚乙二醇二缩水甘油醚、丙二醇二缩水甘油醚、聚丙二醇二缩水甘油醚、甘油二缩水甘油醚、聚甘油二缩水甘油醚和n,n-亚甲基双丙烯酰胺中的一种或几种。本发明中,所述交联剂溶液与所述闪蒸后的物料的用量比优选为1∶(40~60)。在交联单元r202中,在交联剂的作用下,闪蒸后的物料进行加成,形成结构单元更多的网状聚合物,从而得到聚丙烯酸系树脂。本发明中,所述交联单元r202的工作温度优选为70~80℃,具体可为70℃、71℃、72℃、73℃、74℃、75℃、76℃、77℃、78℃、79℃、80℃。

196.本发明中,所述交联单元r202优选包括三个并联的交联反应釜:第一交联反应釜r202-1、第二交联反应釜r202-2和第三交联反应釜r202-3,闪蒸后的物料依次送至第一交联反应釜r202-1、第二交联反应釜r202-2和第三交联反应釜r202-3,同时,分别向第一交联反应釜r202-1、第二交联反应釜r202-2和第三交联反应釜r202-3中输送交联剂溶液,对所述闪蒸后的物料进行表面交联处理,得到聚丙烯酸类高吸水性树脂。以上三个并联的交联反应釜同时运行,能够加大处理量,提高生产效率,而且能够避免闪蒸后的树脂颗粒因长时间储存聚集形成大块凝胶,造成生产停车。

197.本发明中,在经上述表面交联处理得到聚丙烯酸系树脂后,优选还进行干燥处理。具体的,将交联单元r202产生的物料送至干燥装置g201中进行干燥,从而得到聚丙烯酸系树脂。本发明中,所述干燥的温度优选为50~80℃。

198.本发明提供的上述生产方法,从生产设备和生产工艺两方面进行控制,对于生产设备,对聚合反应釜的类型、结构调整,同时以闪蒸罐、履带式真空过滤机等为辅助设备,将反相悬浮法合成高吸水性树脂的生产工艺转化为连续生产工艺,能够大大提高生产效率,克服间歇法生产的弊端,并保证产品具有均一性。而且,二次聚合单元中,将闪蒸罐的蒸气出口与二次卧式反应器连接,将闪蒸罐闪蒸出来的蒸气作为二次卧式反应器的热源对二次聚合反应釜加热,不仅降低了聚合反应对加热蒸汽的消耗,还降低了后续冷凝工艺中对冷凝水的消耗。另外,本发明还设置一次分层器并与连续相混合槽连通,设置二次分层器并与二次混料槽连通,将利用过的有机相分离出来送回给前序单元重复利用,从而也能够降低生产成本。对于生产工艺,分成两次聚合,并分别控制反应釜中不同位置的温度分布梯度,以及一些混料槽的温度等,结合上述生产设备方面的控制,使得到的聚丙烯酸系球形树脂颗粒的粒径均一,保证良好的吸水性能和保水性能。

199.试验结果表明,本发明所制备的树脂颗粒为球形、无异形,且树脂颗粒是由多个小球形树脂颗粒附聚形成,且对0.9%盐水吸收量达到60.5g/g以上,离心保水量达到30.7g/g以上。

200.为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

201.实施例1

202.1、制备高吸水树脂

203.利用图1所示的连续生产设备进行生产。

204.s1、通过泵p101将正庚烷输送至混合槽v101内并加热至60℃,通过氮气气力输送泵p102将表面活性剂蔗糖脂肪酸酯(s-370)和分散剂马来酸酐改性的乙烯-丙烯共聚物(h1105a)的混合物(其中,s-370∶h1105a的质量比=1∶1)输送至混合槽v101内,物料充分混合,得到连续相。其中,正庚烷∶表面活性剂与分散剂的混合物的质量比=1∶0.056。

205.通过泵p104将丙烯酸溶液(中和度为70%)输送至混合槽v102内,同时,通过泵p105将引发剂与交联剂的水溶液(溶液质量浓度为0.42%,其中,引发剂∶交联剂的质量比=1∶0.075;引发剂为过硫酸钾,交联剂为乙二醇二缩水甘油醚)送至混合槽v102内,物料充分混合,得到分散相,并保持在15℃。其中,丙烯酸溶液∶引发剂与交联剂的水溶液的质量比=1∶0.083。

206.分别通过计量泵p103和计量泵p106将连续相和分散相输送至具有加热套的一次卧式反应器r101内(长径比为2.3,具有搅拌桨,为多层搅拌桨,桨叶倾斜角度为45

°

)进行一次聚合反应,一次卧式反应器r101的入口温度维持在50℃、出口温度维持在70℃。

207.s2、在一次卧式反应器r101内完成反应的反应液从靠近一次卧式反应器r101底部的出料口排出后,进入真空闪蒸罐v103(温度85℃、压力-0.03mpa)进行闪蒸分离,闪蒸出来的蒸气和闪蒸后的物料分两路运行:闪蒸出来的蒸气进入一次冷凝器e101中冷却,所得冷凝液送至一次分层器s101中进行分层,分成有机相和水相两层,有机相从一次分层器s101

的顶部采出并送至混合槽v101内重复利用,水相从一次分层器s101的底部排出并送至污水处理厂进行处理。闪蒸后的物料送至具有密封装置的带式真空过滤机s102内进行过滤,分别得到固体物和滤液;其中,滤液送至沉降槽v104内进行处理,沉降槽v104内的上清液送至溶剂回收装置h101进行回收处理,沉降物送至污泥处理厂进行处理;收集过滤后的固体物送至混合槽v201内,作为二次聚合工艺中的反应原料。

208.s3、将步骤s2中所得固体物送至混合槽v201内,同时,通过泵p201将正庚烷送至混合槽v201内,通过泵p202将分散相送至混合槽v201内,三种物料在混合槽v201内充分混合均匀,得到混合液,混合槽v201内温度保持在30℃。其中,固体物、正庚烷、分散相的质量比=1∶3.68∶0.56。

209.s4、将所述混合液输送至具有加热套的二次卧式反应器r201内(长径比为2.5,具有搅拌桨,为多层搅拌桨,桨叶倾斜角度为45

°

)进行二次聚合反应,二次卧式反应器r201的入口温度维持在50℃、出口温度维持在70℃。

210.s5、在二次卧式反应器r201内完成反应的反应液从靠近二次卧式反应器r201底部的出料口排出后,进入真空闪蒸罐v202(温度82℃、压力-0.01mpa)进行闪蒸分离,闪蒸出来的蒸气和闪蒸后的物料分两路运行:

211.闪蒸出来的蒸气从真空闪蒸罐v202的顶部排出后,送至二次卧式反应器r201的外围加热套中,一部分蒸气停留在所述加热套中作为热源对所述二次卧式反应器r201加热,一部分蒸气经过所述加热套进入二次冷凝器e201中冷凝,所得冷凝液送至二次分层器s201中进行分层,分成有机相和水相两层,有机相从二次分层器s201的顶部采出并回送至混合槽v201内重复利用,水相从二次分层器s201的底部排出并送至污水处理厂进行处理。

212.闪蒸后的物料依次送至第一交联反应釜r202-1、第二交联反应釜r202-2和第三交联反应釜r202-3,同时,分别向第一交联反应釜r202-1、第二交联反应釜r202-2和第三交联反应釜r202-3中输送交联剂溶液,对闪蒸后的物料进行表面交联处理,得到聚丙烯酸系高吸水性树脂。其中,交联剂为乙二醇二缩水甘油醚,交联剂溶液的质量浓度为2%,交联剂溶液与闪蒸后的物料的质量比为0.05∶1。

213.2、产品表征及测试

214.(1)sem表征

215.对所得树脂颗粒进行扫描电镜观测,结果参见图2,图2为实施例1所得球形树脂颗粒的sem图。可以看出,所得树脂颗粒为球形、无异形,且树脂颗粒是由多个小球形树脂颗粒附聚形成。

216.(2)粒度分析

217.通过筛分对所得球形树脂颗粒进行粒度分析,结果如图3所示,图3为实施例1所得球形树脂颗粒粒度筛分数据分布图。可以看出,所得球形树脂颗粒粒径在150μm以下的颗粒占0%,在150-300μm的颗粒占0.34%,300μm以上的颗粒占99.66%。

218.实施例2

219.1、制备高吸水树脂

220.利用图1所示的连续生产设备进行生产。

221.s1、通过泵p101将正庚烷输送至混合槽v101内并加热至70℃,通过氮气气力输送泵p102将表面活性剂蔗糖脂肪酸脂和分散剂马来酸酐改性聚乙烯的混合物(其中,表面活

性剂∶分散剂的质量比=1∶0.5)输送至混合槽v101内,物料充分混合,得到连续相。其中,正庚烷∶表面活性剂与分散剂的混合物的质量比=1∶0.039。

222.通过泵p104将丙烯酸溶液(中和度为80%)输送至混合槽v102内,同时,通过泵p105将引发剂与交联剂的水溶液(溶液质量浓度为0.42%,其中,引发剂∶交联剂的质量比=1∶0.075;引发剂为过硫酸钾,交联剂为乙二醇二缩水甘油醚)送至混合槽v102内,物料充分混合,得到分散相,并保持在10℃。其中,丙烯酸溶液∶引发剂与交联剂的水溶液的质量比=1∶0.083。

223.分别通过计量泵p103和计量泵p106将连续相和分散相输送至具有加热套的一次卧式反应器r101内(长径比为2.3,具有搅拌桨,为多层搅拌桨,桨叶倾斜角度为45

°

)进行一次聚合反应,一次卧式反应器r101的入口温度维持在55℃、出口温度维持在73℃。

224.s2、在一次卧式反应器r101内完成反应的反应液从靠近一次卧式反应器r101底部的出料口排出后,进入真空闪蒸罐v103(温度90℃、压力-0.04mpa)进行闪蒸分离,闪蒸出来的蒸气和闪蒸后的物料分两路运行:闪蒸出来的蒸气进入一次冷凝器e101中冷却,所得冷凝液送至一次分层器s101中进行分层,分成有机相和水相两层,有机相从一次分层器s101的顶部采出并送至混合槽v101内重复利用,水相从一次分层器s101的底部排出并送至污水处理厂进行处理。闪蒸后的物料送至具有密封装置的带式真空过滤机s102内进行过滤,分别得到固体物和滤液;其中,滤液送至沉降槽v104内进行处理,沉降槽v104内的上清液送至溶剂回收装置h101进行回收处理,沉降物送至污泥处理厂进行处理;收集过滤后的固体物送至混合槽v201内,作为二次聚合工艺中的反应原料。

225.s3、将步骤s2中所得固体物送至混合槽v201内,同时,通过泵p201将正庚烷送至混合槽v201内,通过泵p202将分散相送至混合槽v201内,三种物料在混合槽v201内充分混合均匀,得到混合液,混合槽v201内温度保持在30℃。其中,固体物、溶剂、分散相的质量比=1∶3.68∶0.8。

226.s4、将所述混合液输送至具有加热套的二次卧式反应器r201内(长径比为2.3,具有搅拌桨,为多层搅拌桨,桨叶倾斜角度为45

°

)进行二次聚合反应,二次卧式反应器r201的入口温度维持在55℃、出口温度维持在73℃。

227.s5、在二次卧式反应器r201内完成反应的反应液从靠近二次卧式反应器r201底部的出料口排出后,进入真空闪蒸罐v202(温度90℃、压力-0.02mpa)进行闪蒸分离,闪蒸出来的蒸气和闪蒸后的物料分两路运行:

228.闪蒸出来的蒸气从真空闪蒸罐v202的顶部排出后,送至二次卧式反应器r201的外围加热套中,一部分蒸气停留在所述加热套中作为热源对所述二次卧式反应器r201加热,一部分蒸气经过所述加热套进入二次冷凝器e201中冷凝,所得冷凝液送至二次分层器s201中进行分层,分成有机相和水相两层,有机相从二次分层器s201的顶部采出并回送至混合槽v201内重复利用,水相从二次分层器s201的底部排出并送至污水处理厂进行处理。

229.闪蒸后的物料依次送至第一交联反应釜r202-1、第二交联反应釜r202-2和第三交联反应釜r202-3,同时,分别向第一交联反应釜r202-1、第二交联反应釜r202-2和第三交联反应釜r202-3中输送交联剂溶液,对闪蒸后的物料进行表面交联处理,得到聚丙烯酸系高吸水性树脂。其中,交联剂为乙二醇二缩水甘油醚,交联剂溶液的质量浓度为2%,交联剂溶液与闪蒸后的物料的质量比为0.05∶1。

230.2、产品表征及测试

231.(1)sem表征

232.对所得树脂颗粒进行扫描电镜观测,结果参见图4,图4为实施例2所得球形树脂颗粒的sem图。可以看出,所得树脂颗粒为球形、无异形,且树脂颗粒是由多个小球形树脂颗粒附聚形成。

233.(2)粒度分析

234.通过筛分对所得球形树脂颗粒进行粒度分析,结果如图5所示,图5为实施例2所得球形树脂颗粒粒度筛分数据分布图。可以看出,所得球形树脂颗粒粒径在150μm以下的颗粒占1.39%,在150-300μm的颗粒占0.5%,300μm以上的颗粒占98.11%。

235.实施例3

236.1、制备高吸水树脂

237.利用图1所示的连续生产设备进行生产。

238.s1、通过泵p101将正庚烷输送至混合槽v101内并加热至80℃,通过氮气气力输送泵p102将表面活性剂聚甘油脂肪酸脂和分散剂马来酸酐改性聚乙烯的混合物(其中,表面活性剂∶分散剂的质量比=1∶1)输送至混合槽v101内,物料充分混合,得到连续相。其中,正庚烷∶表面活性剂与分散剂的混合物的质量比=1∶0.0056。

239.通过泵p104将丙烯酸溶液(中和度为75%)输送至混合槽v102内,同时,通过泵p105将引发剂与交联剂的水溶液(溶液质量浓度为0.42%,其中,引发剂∶交联剂的质量比=1∶0.075;引发剂为过硫酸钾,交联剂为乙二醇二缩水甘油醚)送至混合槽v102内,物料充分混合,得到分散相,并保持在25℃。其中,丙烯酸溶液∶引发剂与交联剂的水溶液的质量比=1∶0.083。

240.分别通过计量泵p103和计量泵p106将连续相和分散相输送至具有加热套的一次卧式反应器r101内(长径比为2.5,具有搅拌桨,为多层搅拌桨,桨叶倾斜角度为45

°

)进行一次聚合反应,一次卧式反应器r101的入口温度维持在60℃、出口温度维持在75℃。

241.s2、在一次卧式反应器r101内完成反应的反应液从靠近一次卧式反应器r101底部的出料口排出后,进入真空闪蒸罐v103(温度98℃、压力-0.05mpa)进行闪蒸分离,闪蒸出来的蒸气和闪蒸后的物料分两路运行:闪蒸出来的蒸气进入一次冷凝器e101中冷却,所得冷凝液送至一次分层器s101中进行分层,分成有机相和水相两层,有机相从一次分层器s101的顶部采出并送至混合槽v101内重复利用,水相从一次分层器s101的底部排出并送至污水处理厂进行处理。闪蒸后的物料送至具有密封装置的带式真空过滤机s102内进行过滤,分别得到固体物和滤液;其中,滤液送至沉降槽v104内进行处理,沉降槽v104内的上清液送至溶剂回收装置h101进行回收处理,沉降物送至污泥处理厂进行处理;收集过滤后的固体物送至混合槽v201内,作为二次聚合工艺中的反应原料。

242.s3、将步骤s2中所得固体物送至混合槽v201内,同时,通过泵p201将正庚烷送至混合槽v201内,通过泵p202将分散相送至混合槽v201内,三种物料在混合槽v201内充分混合均匀,得到混合液,混合槽v201内温度保持在30℃。其中,固体物、溶剂、分散相的质量比=1∶3.68∶1。

243.s4、将所述混合液输送至具有加热套的二次卧式反应器r201内(长径比为2.5,具有搅拌桨,为多层搅拌桨,桨叶倾斜角度为45

°

)进行二次聚合反应,二次卧式反应器r201的

入口温度维持在60℃、出口温度维持在75℃。

244.s5、在二次卧式反应器r201内完成反应的反应液从靠近二次卧式反应器r201底部的出料口排出后,进入真空闪蒸罐v202(温度95℃、压力-0.03mpa)进行闪蒸分离,闪蒸出来的蒸气和闪蒸后的物料分两路运行:

245.闪蒸出来的蒸气从真空闪蒸罐v202的顶部排出后,送至二次卧式反应器r201的外围加热套中,一部分蒸气停留在所述加热套中作为热源对所述二次卧式反应器r201加热,一部分蒸气经过所述加热套进入二次冷凝器e201中冷凝,所得冷凝液送至二次分层器s201中进行分层,分成有机相和水相两层,有机相从二次分层器s201的顶部采出并回送至混合槽v201内重复利用,水相从二次分层器s201的底部排出并送至污水处理厂进行处理。

246.闪蒸后的物料依次送至第一交联反应釜r202-1、第二交联反应釜r202-2和第三交联反应釜r202-3,同时,分别向第一交联反应釜r202-1、第二交联反应釜r202-2和第三交联反应釜r202-3中输送交联剂溶液,对闪蒸后的物料进行表面交联处理,得到聚丙烯酸系高吸水性树脂。其中,交联剂为乙二醇二缩水甘油醚,交联剂溶液的质量浓度为2%,交联剂溶液与闪蒸后的物料的质量比为0.1∶1。

247.2、产品表征及测试

248.按照实施例1的表征及测试方法对所得树脂颗粒进行测试,结果显示,所得树脂颗粒为球形、无异形,且树脂颗粒是由多个小球形树脂颗粒附聚形成。粒径筛分数据显示球形树脂颗粒粒径在150μm以下的占7.52%,在150-300μm占3.13%,300μm以上的颗粒占89.35%。

249.此外,对实施例1~3所得树脂颗粒的吸水保水性进行测试,其中,吸水性的测试为:称取m0=0.200g的树脂颗粒将其至于生理盐水中,在室温条件下浸泡0.5h,将其取出并静止10min后,称取吸水后树脂的质量m1,利用以下公式计算树脂的吸水量:保水性的测试为:将静止10min后的树脂颗粒在在250g离心力条件下脱水3min。在离心处理后,称取树脂颗粒的质量m2,利用以下公式计算树脂的保水量:结果参见表1。

250.表1实施例1~3所得树脂颗粒的吸水保水性能

[0251] 吸水量,g/g保水量,g/g实施例169.1756.17实施例261.8730.70实施例360.5932.50

[0252]

由实施例1~3的测试结果可以看出,本发明所得树脂颗粒为球形、无异形,且树脂颗粒是由多个小球形树脂颗粒附聚形成。树脂颗粒的吸水量达到60.5g/g以上,保水量达到30.7g/g以上。

[0253]

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想,包括最佳方式,并且也使得本领域的任何技术人员都能够实践本发明,包括制造和使用任何装置或系统,和实施任何结合的方法。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对

本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。本发明专利保护的范围通过权利要求来限定,并可包括本领域技术人员能够想到的其他实施例。如果这些其他实施例具有近似于权利要求文字表述的结构要素,或者如果它们包括与权利要求的文字表述无实质差异的等同结构要素,那么这些其他实施例也应包含在权利要求的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。