1.本发明属于1,3-环己二酮制备方法技术领域,具体地说涉及一种生产高品质1,3-环己二酮的绿色化学方法。

背景技术:

2.在国内外1,3-环己二酮的现有间歇生产工艺中,需要使用雷尼镍、钯碳、负载镍等粉末状金属负载催化剂,在高压反应釜内进行气固液加氢反应,而在高压釜内的气固液传质反应完全依赖于搅拌实现。釜内氢气基本存在于高压釜液面上部空间内,部分会被搅拌器吸入或是被水流带入液面下部,固体催化剂粉末则按照投料比例在搅拌器的搅动下与液体混合,并避免沉降。由于氢气即使在压力条件下水溶性也很小,在这种状态下,固液与氢气的接触主要集中在气液界面部位,少量在液面下氢气气泡与固液接触界面处。高压釜内料液与催化剂需要在搅拌下不断旋转翻滚才能获得与氢气同时接触的机会。因此,反应釜容积越大,需要的反应时间相对越长。而随着料液中未转化部分浓度越来越低,气固液同时相遇的机会也会越来越少。这也是釜式加氢反应后期时间相对较长的主要原因之一,也是温和加氢反应尝试使用釜式串联方法不易成功的原因。间苯二酚料液在高压釜内经过数小时加氢还原转化结束后,首先需要将固体催化剂沉降、滤除,而后在结晶釜降温搅拌条件下加入盐酸,调整适度的酸性条件,然后在低温下实现产品1,3-环己二酮的结晶,这种方法本身成盐量就很高。由于1,3-环己二酮的水溶性相当好,正常一次结晶后依旧有大量产品溶解在水中,通常会在溶液里再次添加大量氯化钠,促使部分1,3-环己二酮产品能够进一步生成结晶。这种在盐水中结晶出来的1,3-环己二酮晶体中会包含大量的氯化钠残留,对成品品质、储存、下游应用会产生诸多不利因素。如果采用重结晶或其他萃取等方法再去减少氯化钠的残留,势必又增加了很多工序,增加了生产成本,减少了正常收率。现有间歇生产传统工艺因此会产生大量酸性废水和有机杂质,以及大量的氯化物固体废盐。由此产生的环保压力和大量的资源浪费、成本增加是不言而喻的。

3.因此,现有技术还有待于进一步发展和改进。

技术实现要素:

4.针对现有技术的种种不足,为了解决上述问题,现提出一种生产高品质1,3-环己二酮的绿色化学方法。本发明提供如下技术方案:

5.一种生产高品质1,3-环己二酮的绿色化学方法,包括:

6.s1、将间苯二酚水溶液与氢气充分混合乳化;

7.s2、向反应器中填充金属负载催化剂;

8.s3、将混合乳化液通入装有金属负载催化剂的反应器内进行强制传质交换反应,直至间苯二酚完全转化为1,3-环己二酮。

9.优选的,所述间苯二酚与水的质量比为1:0.5-4。

10.优选的,所述金属负载催化剂为含有5-70%的活性金属负载于带有微孔的氧化铝

或者硅藻土上。

11.优选的,所述金属负载催化剂为大孔隙颗粒形状。

12.优选的,所述反应器为管式连续化反应器或固定床反应器,颗粒状的金属负载催化剂充填在管式通道内。

13.优选的,强制传质交换的反应温度为40-80℃,反应压力为1-6mpa。

14.优选的,混合乳化液通入反应器内传质交换反应至预定停留时间后,收集反应器排出的无色透明液体,通过气液分离器将收集的无色透明液体进行分离提纯,收集产生的气态氢气与液态氢化料液,收集的氢气返回原料氢气中再利用。

15.优选的,所述预定停留时间为3-10min。

16.优选的,将收集的液态氢化料液利用结晶釜结晶通过饱和溶液降温析出结晶,得到高纯度1,3-环己二酮的产品。

17.优选的,结晶釜内析出晶体后的母液经离心脱水后返回配料釜,与原料间苯二酚按配比再次形成水溶液而循环利用。

18.有益效果:

19.1、本技术的整个生产过程除去原料间苯二酚、水、氢气、催化剂之外,无需再使用任何酸、碱、盐,消除了大量的高cod酸性废水和含有大量有机物的固体废盐,产品中则基本没有杂质副产物,真正实现了大幅节能的低碳绿色化学;

20.2、催化剂固定填充在管式或固定床反应器内,由其排出的氢化液经过气液分离后为完全透明的清液,无需再通过任何沉降、过滤手段去除催化剂,减少加工工序,使后处理工序变得简单;

21.3、相对于原来釜式加氢时需要4-8小时的反应时间来讲,本技术在10分钟之内就能连续得到纯度在99.5%以上的高纯度产品1,3-环己二酮,极大的提高生产效率;

22.4、产物仅为过量的氢气和氢化料液,没有其他液体、气体中的杂质引入,因而过量的氢气可以通过气液分离器收集后,循环使用于下一次的生产制备中,降低生产原料成本,减少了无组织气体排放;

23.5、通过过饱和降温结晶方法得到结晶产物,方法简单,成本低廉,且无需再添加盐酸或氯化盐类辅助结晶,不会引入杂质离子,保证了产品纯度。

附图说明

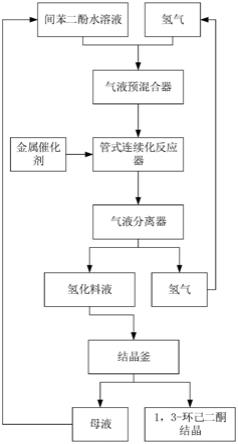

24.图1是本发明具体实施例中一种生产高品质1,3-环己二酮的绿色化学方法流程示意图。

具体实施方式

25.为了使本领域的人员更好地理解本发明的技术方案,下面结合本发明的附图,对本发明的技术方案进行清楚、完整的描述,基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的其它类同实施例,都应当属于本技术保护的范围。此外,以下实施例中提到的方向用词,例如“上”“下”“左”“右”等仅是参考附图的方向,因此,使用的方向用词是用来说明而非限制本发明创造。

26.如图1所示,一种生产高品质1,3-环己二酮的绿色化学方法,反应过程中不使用氢

氧化钠(钾)与间苯二酚水溶液形成钠(钾)盐,包括:由配料釜将间苯二酚水溶液输送至前置气液强力混合器内,与过量的氢气一同混合形成混合乳液,然后,被强力混合后的料液、氢气混合乳液不间断地从管式连续化反应器或固定床反应器入口进入管道内部,管道内部预先填充有颗粒状负载型金属负载催化剂(镍、钯等)作为反应通道,在满足反应器通道压力、温度的适度条件下,在反应器通道内部催化剂的间隙中不断进行气固液三者的交换。经过以上充分交换还原的氢化液通过反应器出口端背压阀后,进入气液分离器,液体在分离器下部连续进入结晶釜,过量氢气则在分离器上部排出与新鲜氢气混合循环套用。经过充分转换还原后的澄清氢化料液,通过调节浓度与温度,析出大量高纯度结晶,再经离心、烘干、抽检和包装后入库,完成一整套的高品质1,3-环己二酮的绿色化学合成工艺。

27.优选的,间苯二酚与水的质量比为1:0.5-4。间苯二酚与水形成接近饱和的水溶液时,所得产量达到最高。通入氢气的摩尔比相对间苯二酚是过量的,确保加氢反应的正向进行。

28.优选的,金属负载催化剂为含有5-70%的活性金属负载于带有微孔的氧化铝或者硅藻土上。氧化铝或者硅藻土能够为活性金属提供附着点,增加活性金属的暴露位点,从而提高催化反应的活性位点。

29.优选的,金属负载催化剂为大孔隙颗粒形状。优选为圆柱体或三叶草形状,将粉状材料的金属负载催化剂通过捏合、造粒等制备方法进行再加工,在不破坏内部空隙的基础上,提高催化剂与催化剂之间的空隙,避免粉状材料在流动液态环境下堆积,影响反应物与活性金属的接触,进而提高反应活性位点,提高催化剂的活性。

30.优选的,反应器为管式连续化反应器或固定床反应器,颗粒状的金属负载催化剂充填在管式通道内。

31.本发明使用管式连续化反应器,在其反应通道内装填颗粒状,表面及内部充满了微小气孔,具有极大的比表面积,颗粒状催化剂附着有5%-80%活性金属负载骨架催化剂,活性金属优选为钯、镍、铂、钌、铑、钼等活性金属的一种或几种,当间苯二酚水溶液与氢气充分预混合后连续进入管式反应器通道后,在催化剂间隙的表面及催化剂内部的每一个微小气孔中活性中心节点通过时,进行连续但不完全的气固液传质交换。而在这个过程中催化剂所占比例是大大过量的,与过量氢气充分混合的间苯二酚水溶液在催化剂表面缝隙及内部狭窄受限空间内被进行快速的强制传质交换,直至在反应通道内达到足够的停留时间,间苯二酚还原转化全部完成。在现有条件下,这个过程在数分钟内即可完成。在此停留时间内,间苯二酚可以达到100%的转化率,其氢化液也会由原料的黄色溶液转化为无色透明溶液。催化剂固定在管式连续化反应器内,不需要对催化剂进行分离沉降、过滤、频繁补加,避免使用易于引起火灾等危险隐患的雷尼镍、钯碳一类的金属粉末载体催化剂,降低生产安全隐患,同时使得反应流程连续化,减少处理过程,避免废弃副产物的产出,提高生产效率。

32.以上管式连续化反应器的反应过程,如果使用传统的固定床反应器,只要能满足上述工艺条件,使气固液传质得到充分混合交换,也能达到相似作用,但是由于固定床反应器自身结构原因,空速较慢,同样通径的固定床反应器效率会低很多。

33.优选的,强制传质交换的反应温度为40-80℃,反应压力为1-6mpa。随着反应温度和压力的增加,其反应效率不断增加,但过高的温度和压力会导致副反应的发生,进而降低

反应效率,在一优选实施例中,强制传质交换的反应温度为60℃,反应压力为3mpa,此时达到最优反应效果。

34.优选的,混合乳化液通入反应器内传质交换反应至预定停留时间后,收集反应器排出的无色透明液体。

35.优选的,预定停留时间为3-10min。预定停留时间是通过检测反应通道末端排出产物进行判断,当检测产物中原料间苯二酚已100%转换后,则表明传质反应完全。相对于原来釜式加氢时需要4-8小时的反应时间来讲,本技术在10分钟之内就能得到纯度在99.5%以上的高纯度产品1,3-环己二酮,极大的提高生产效率。

36.优选的,通过气液分离器将收集的无色透明液体进行分离提纯,收集产生的气态氢气与液态氢化料液,收集的氢气返回原料氢气中再利用。原料间苯二酚不采用传统工艺中预先使用苛性碱将间苯二酚制备成盐的方法,直接加氢混合成乳化液,经过加氢还原后的氢化液,无需再使用盐酸酸化和添加大量氯化盐类来促使1,3-环己二酮结晶。产物仅为过量的氢气和氢化料液,没有其他杂质气体引入,因而过量的氢气可以收集后循环使用于下一次的制备中,降低生产原料成本。

37.优选的,将收集的液态氢化料液利用结晶釜,通过其饱和溶液将温度降至0-5℃后,经离心收集溶液中析出的结晶,烘干、抽检、包装后入库。通过过饱和降温结晶方法得到结晶产物,方法简单,成本低廉,且无需再添加盐酸或氯化盐类辅助结晶,不会引入杂质离子,保证产品纯度。

38.优选的,结晶釜内析出晶体后的母液经离心脱水后返回配料釜,与原料间苯二酚按配比再次形成水溶液而循环利用。整套反应没有其他副产物产出,排出的氢气与母液均可返回入口端进行循环套用,达到绿色化学几乎零排放的要求。

39.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

40.以上已将本发明做一详细说明,以上所述,仅为本发明之较佳实施例而已,当不能限定本发明实施范围,即凡依本技术范围所作均等变化与修饰,皆应仍属本发明涵盖范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。