1.本发明涉及电力控制和电动汽车领域,尤其是指电故障主回路切断后储能元部件的电能释放保护。

背景技术:

2.电动车电池包主回路保护器件除了传统的热熔熔断器,已经存在一种快速切断开口的结构(即激励器件)并逐渐扩大应用范围,能快速实现电开关的常闭到常开功能,其克服了传统熔断器的不足,具有功耗小(发热量小)、体积重量较小、抗电流冲击能力良好、分断时间快等优点。

3.电池包主回路中连接着诸多电器元件,包括电感、电容、电动机等,电池包主回路出现故障电流时,依靠热熔熔断器或激励器件可切断故障电流,将电池包与主回路断开。但电池包外部电路中的电感、电容、电动机等器件也储存一定的电能还未释放,对人员后续的操作修理带来造成安全隐患。

4.目前电动车电池包主回路电路被切断后,储能部件残余电能的快速释放还未出现相应的保护器件,残余电能存在安全隐患不可忽视,基于此种需求,发明了一种激励闭合器,能快速实现电路的常开到常闭功能。

5.激励闭合器连接在电动车主回路上的接地支路上,与电池包形成并联关系。在电池包正常工作时,此接地支路处于常开状态,当主回路出现故障电流并被切断时,本发明的常开切换常闭电路的激励器件立即动作,快速接通接地支路,释放主回路中储能部件的电能,以确保后续操作安全。

技术实现要素:

6.本发明的目的提供一种高接触可靠性的激励闭合器,通过激励源驱动活塞使第一导体和第二导体导电接触,与激励熔断器配合,可实现电路中负载的电能释放;通过嵌套设置的第一壳体和第二壳体,使壳体结构更紧凑,体积更小。

7.为实现上述目的,本发明的高接触可靠性的激励闭合器,包括第一壳体、设置于第一壳体中的第二壳体、激励源、活塞、绝缘设置的第一导体和第二导体;第一导体和第二导体分别穿设于第一壳体和第二壳体接触面间,一端位于壳体外部,另一端分别以绝缘非接触方式设置于位于第一壳体内的第二壳体上;激励源接收激励信号驱动活塞使位于第一壳体内的第一导体和第二导体导电接触。

8.优选地,第一导体和第二导体分别包括预接触部、连接部和导电部,所述连接部导电连接预接触部和导电部,所述预接触部与连接部呈折弯关系;所述导电部位于第一壳体和第二壳体外部,所述连接部位于第一壳体与第二壳体接触面间,第一导体和第二导体的所述预接触部以绝缘非接触方式位于第二壳体上;激励源接收激励信号驱动活塞使位于第一壳体内的第一导体和第二导体的预接触部导电接触。

9.优选地,所述活塞通过第一导体预接触部支撑在第一壳体内。

10.优选地,在第一导体预接触部与第二壳体上配合设置有限制第一导体预接触部初始位置的限位结构。

11.优选地,第一导体的预接触部端面上设置有锯齿状结构。

12.优选地,第二导体预接触部与第二壳体底部之间横向设置有吸能筋,所述吸能筋与第二导体预接触部间保留有间隙;第一导体的预接触部位于第二导体预接触部与活塞之间;激励源接收激励信号驱动活塞位移,驱动第一导体预接触部位移与第二导体预接触部导电接触。

13.优选地,第一导体的预接触部设置有u或v型弹性结构,在第二导体的预接触部设置有可卡设第一导体预接触部的u或v型弹性结构的缺口。

14.优选地,所述第二导体预接触部的缺口通过其卡设所述u或v型弹性结构的两侧边以小于90

°

的弹性折弯形成。

15.优选地,所述第二导体的预接触部前端折弯形成限位部,所述限位部穿设在所述吸能筋端部与第二壳体壳壁间的间隙内。

16.优选地,位于第一壳体内的第二壳体外侧面及端面相对两侧分别开设有连通的限位凹槽,第一导体和第二导体分别位于所述限位凹槽处;在所述限位凹槽处设置有定位第一导体和第二导体的定位结构。

17.优选地,所述第一壳体与第二壳体接触处设置有相配合的装配凸台与装配凹槽。

18.优选地,在第一壳体内分别设置有压紧位于第二壳体壳壁上的第一导体和第二导体的限位凸块。

19.优选地,在第二壳体位于第一壳体内的端面上设置有排气孔。

20.优选地,在第二壳体底部设置有格栅通孔。

21.本发明的高接触可靠性的激励闭合器,可在电池包主回路故障电流被切断后快速接通接地支路释放主回路中储能元部件残余的能量,以确保后续操作安全。本发明的第二壳体设置于第一壳体中,使壳体结构更紧凑,体积更小。

附图说明

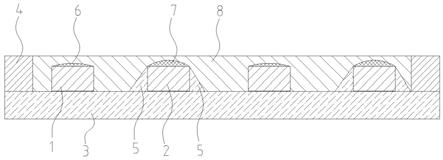

22.图1是实施例1正常状态下激励闭合器结构示意图。

23.图2是实施例1正常状态下激励闭合器侧视结构示意图。

24.图3是实施例1中图1激励闭合器动作后结构示意图。

25.图4是实施例1中图2激励闭合器动作后结构示意图。

26.图5是实施例1第一壳体外部结构示意图。

27.图6是实施例1第一壳体内部结构示意图。

28.图7是实施例1第二壳体结构示意图。

29.图8是实施例1第二壳体俯视结构示意图。

30.图9是实施例1第二壳体仰视结构示意图。

31.图10是实施例1第一导体结构示意图。

32.图11是实施例1第二导体结构示意图。

33.图12是实施例1第一导体、第二导体和第二壳体结构示意图。

34.图13是实施例2正常状态下激励闭合器结构示意图。

35.图14是实施例2正常状态下激励闭合器侧视结构示意图。

36.图15是实施例2中图13激励闭合器动作后结构示意图。

37.图16是实施例2中图14激励闭合器动作后结构示意图。

38.图17是实施例2第一导体、第二导体结构示意图。

39.图18是实施例2第一导体侧视结构示意图。

40.图19是实施例2第二导体侧视结构示意图。

41.图20是实施例2第二壳体结构示意图。

42.图21是实施例2第二壳体结构示意图。

43.图22是实施例2第二壳体俯视结构示意图。

44.图23是实施例2第二壳体仰视结构示意图。

具体实施方式

45.针对上述技术方案,举较佳实施例并结合图示进行具体说明。

46.实施例1

47.参看图1至图12,本实例的激励闭合器,主要包括激励源1、第一壳体2、活塞3、第一导体4、第二导体5和第二壳体6。

48.第一壳体2套设在第二壳体6外面组成激励闭合器壳体,第一壳体和第二壳体开设有对应贯通的内部空腔。激励源1、活塞3、第一导体4、第二导体5和第二壳体6设置在第一壳体内腔中,第一导体4和第二导体5穿过第一壳体与第二壳体的内腔接触面,分别位于壳体相对两侧;第一导体4和第二导体5一端位于壳体外部,做为连接端与外部电路连接,第一导体4和第二导体5另一端以绝缘非接触的位置关系位于第二壳体中。

49.第一壳体2,具有两端贯通的空腔,空腔内分层依次容置激励源、活塞、导体和第二壳体的内部空腔,每一层空腔的截面积大小不同。第一壳体空腔容置激励源1、活塞3和第二壳体6。激励源1位于第一壳体内腔顶部,其固定方式仅需满足将其固定即可,如可过盈压装在第一壳体内部,可埋模注塑在第一壳体内部,也可在其上端增加压片与第一壳体台阶孔配合限位。激励源为气体发生装置,在接收到指定的电信号后可产生高压气体对活塞做功从而推动导电板运动。

50.活塞3布置在第一壳体内腔中,与激励源位置相邻。活塞3截面呈凹字型,初始状态下活塞支撑在第一导体上,依靠第一导体的支撑形成活塞初始位置的限定。

51.第一导体4采用长条板状导体两次折弯形成预接触部401、导电部402以及与二者皆垂直的连接部403,预接触部401和导电部402相互平行、朝向相反。预接触部401为第一导体上预设的与第二导体接触的部分,位于壳体内部,导电部402是与外部电路连接的部分,位于壳体外部。预接触部401、导电部402与连接部403为一体结构。第一导体材质为金属材质,具有一定的厚度、刚度和机械强度。

52.预接触部401远离连接部的一端沿宽度方向设置为锯齿状结构404,在第一导体锯齿状结构处宽度方向两侧还设置了限位用的钩状凸块405,配合第二壳体相应位置处设置的钩状凹槽形成限位结构对第一导体预接触部进行初始位置限定,避免振动、冲击等正常工况下第一导体与第二导体误接触。第一导体被活塞推动至与第二导体接触时,第一导体锯齿状结构刮擦第二导体预接触部表面,形成多个齿尖点受力变形,增大接触面积,提高电

连接的可靠性,在第二导体预接触部表面氧化的情况下,第一导体锯齿状结构刮擦掉第二导体预接触部表面的氧化层,与第二导体预接触部进行可靠电连接。当第一导体预接触部受活塞推动时,钩状凸块受力变形失去限位作用,第一导体预接触部在活塞作用下折弯。

53.第二导体5与第一导体结构相似,第二导体5由长条板状导体三次折弯形成限位部501、预接触部502、导电部503和连接部504,预接触部502和导电部503相互平行、朝向相反,连接部504位于预接触部502和导电部503之间且与二者皆垂直。

54.限位部501位于第二壳体内部,第二壳体内部对应第二导体限位部处设置了容置限位部的凹槽,第二导体限位部位于第二壳体的凹槽中,对第二导体起到限位作用;预接触部502为第二导体上预设的与第一导体接触的部分,位于壳体内部;导电部503是与外部电路连接的部分,位于壳体外部。限位部501、预接触部502、导电部503与连接部504为一体结构。

55.第二壳体6容置于位于活塞3一侧的第一壳体空腔内。在第一壳体的空腔内设置有限位凸块201和弧形装配凸台202,在弧形装配凸台202上开设有连接孔。在第一壳体的外周壁端面处开设有供第一导体4和第二导体5穿过的缺口,及让位凹槽203。

56.第二壳体6设置了内部空腔,用于容置导体和预留活塞位移空间,在第二壳体空腔侧壁上开设了装配第一导体的限位凹槽601和第二导体的限位凹槽602。限位凹槽形状配合导体的折弯形状,装配第一导体预接触部的限位凹槽601深度小于装配第二导体预接触部的限位凹槽602深度,能够保证第一导体和第二导体的相对绝缘距离。在装配第一导体和第二导体预接触部的限位凹槽平面上设置了定位圆柱605,当第一导体和第二导体分别安装在限位凹槽601和限位凹槽602上时,定位圆柱605穿过第一导体和第二导体预接触部上的通孔,对第一导体和第二导体起到定位作用。

57.在第二壳体侧壁上还开设了配合第一壳体的弧形装配凹槽603,弧形装配凹槽与第二壳体空腔底部平齐且与第二壳体内部空腔贯通,从弧形装配凹槽平面开设了贯通的连接固定孔606。装配时,螺栓穿过第二壳体的连接固定孔606与第一壳体的装配凸台将第一壳体和第二壳体固定连接在一体。

58.在限位凹槽602上方两侧的第二壳体端面上设置有容置第一导体4的钩状凸块405的钩状凹槽607,钩状凹槽和钩状凸块的钩状结构可以更好实现第一导体的定位和位置限定。在限位凹槽601和限位凹槽602的第二壳体的外侧面上设置有竖直的容置凹槽(608、609),用于容置第一导体和第二导体的连接部。在第二壳体6的空腔外侧的端面上设置有排气孔611,当激励源释放高压气体驱动活塞位移后,壳体内的高压气体通过排气孔601排放出壳体外部。

59.第二壳体6内部空腔底部开设了栅格状通孔610,既能起到排气冷却的效果,也能形成均匀壁厚的工艺孔。在栅格状通孔和第二导体预接触部之间设置了吸能筋604,吸能筋呈t字形横向布置,并其在与第二壳体内腔壁之间留出了容置第二导体限位部的空间。组装第二导体后,第二导体预接触部与吸能筋之间留有一定空隙,能够起到一定缓冲作用,便于第二导体预接触部的变形吸能,避免第二导体被推动直接撞击第二壳体空腔底部从而引起第二壳体破裂。另外,第一导体预接触部被推动与第二导体预接触部接触后,在活塞的运动惯性作用下,第二导体预接触部会按照t字形吸能筋形状而变形,在宽度方向变成两边低、中间高的形状,同时第二导体预接触部受第二导体限位部和第二壳体支撑的约束,在长度

方向又会形成两边高、中间低的形状,而第一导体预接触部变形形状则会仿形于第二导体预接触部。

60.第二壳体6除了以上所述提及的孔槽结构,设置的其他孔槽结构均是工艺孔槽,是为了均匀壁厚。

61.第一导体4和第二导体5通过折弯结构形成同一安装平面的导电部,便于安装在外部电路中,导电部从壳体底部伸出,可采用螺栓压接、快接插拔端子等方式安装在外部电路中。除了上述两个导体均折弯的结构,还可将第二导体与第一导体中任意一个导体设置为平板结构,另一个导体折弯形成同一安装平面的导电部,使第一导体和第二导体导电部从两壳体内腔接触面伸出。

62.上述导体结构中,第一导体和第二导体的预接触部设置为相互平行的关系,且大部分折弯处均为90度折弯,是为了简化导体成型工艺,但本实例并不局限于这种结构,导体的折弯结构可为30度、45度和60度等常见折弯结构,第一导体和第二导体的预接触部也可为呈一定角度的位置关系,只需保证:动作前第一导体和第二导体具有足够的绝缘距离,避免电击穿接通,始终处于电路断开状态;动作后,第一导体和第二导体的预接触部接触,电路处于通路状态。

63.工作原理:激励闭合器在初始状态下处于电路断开状态,即第一导体和第二导体不接触,处于绝缘状态。激励源接收到外部的激励信号后触发,通过触发后产生的高压气体驱动活塞运动,活塞在运动过程中推动第一导体预接触部变形弯折与第二导体预接触部接触并压挤第二导体预接触部,第一导体预接触部的锯齿状结构刮擦第二导体预接触部表面增大二者接触面积,使二者形成可靠的电接触,此时活塞运动结束,动作完毕。在动作过程中,产生的高压气体通过排气孔和底部格栅状通孔排出壳体外部。

64.实施例2

65.参看图13至图23,在实施例1基础上对第一导体4和第二导体5的结构进行改变,同时壳体结构进行适应性修改。本实例的激励闭合器,主要包括激励源1、第一壳体2、活塞3、第一导体4、第二导体5和第二壳体6。

66.第一导体4由预接触部401、导电部402以及与连接二者的连接部403组成,预接触部401为第一导体上预设的与第二导体接触的部分,位于壳体内部,导电部402是与外部电路连接的部分,位于壳体外部,预接触部401、导电部402与连接部403为一体结构。

67.第一导体4的预接触部靠近连接部的一端支撑在第二壳体上,预接触部401远离连接部的一端设置为v型或u型弹性结构401a,即在第一导体的预接触部上表面形成v型凹槽或u型凹槽,v型凹槽或u型凹槽部分突出预接触部下表面,相应地在在接触部下表面形成v型凸棱或u型凸棱。

68.第一导体预接触部依靠自身的刚度进行初始位置限定。第一导体依靠折弯形状、其连接部处和第二壳体外侧的凸凹配合结构进行限位。

69.第二导体5与第一导体结构相似,第二导体5由预接触部501、导电部502以及连接二者的连接部503组成。预接触部为501第二导体上预设的与第一导体接触的部分,位于壳体内部;导电部是与外部电路连接的部分,位于壳体外部。预接触部501、导电部502与连接部503为一体结构。

70.第二导体预接触部501远离连接部的一端配合第一导体预接触部的v型或u型弹性

结构401a设置了容置v型或u型弹性结构401a的缺口501a,该缺口两侧边向下折弯以增大与v型或u型弹性结构的接触面积,折弯死点位置为90度,但缺口两侧边折弯的角度小于90度,保证具有一定弹性,当第一导体预接触部的v型或u型弹性结构被推入第二导体缺口时,依靠v型或u型弹性结构和缺口都具有的弹性使二者以带有预紧力的方式接触,提高接触可靠性。

71.第一导体4和第二导体5通过折弯结构形成同一安装平面的导电部,便于安装在外部电路中,导电部从壳体底部伸出,可采用螺栓压接、快速接插端子等方式安装在外部电路中。除了上述两个导体均折弯的结构,还可将第二导体与第一导体中任意一个导体设置为平板结构,另一个导体折弯形成同一安装平面的导电部,使第一导体和第二导体导电部从两壳体内腔接触面伸出。

72.上述导体结构中,第一导体和第二导体的预接触部设置为相互平行的关系,且大部分折弯处均为90度折弯,是为了简化导体成型工艺,但本实例并不局限于这种结构,导体的折弯结构可为30度、45度和60度等常见折弯结构,第一导体和第二导体的预接触部也可为呈一定角度的位置关系,只需保证:动作前第一导体和第二导体具有足够的绝缘距离,避免电击穿接通,始终处于电路断开状态;动作后,第一导体和第二导体的预接触部接触,电路处于通路状态。

73.第二壳体6设置了内部空腔,用于容置导体和预留活塞位移空间,在第二壳体侧壁上开设了装配第一导体和第二导体的限位凹槽,限位凹槽形状配合导体的折弯形状,装配第一导体预接触部的限位凹槽601深度低于装配第二导体预接触部的限位凹槽602深度,能够保证第一导体和第二导体的相对绝缘距离。装配第一导体和第二导体预接触部的限位凹槽平面上设置了定位圆柱,对第一导体和第二导体起到限位作用。在第二壳体侧壁上还开设了配合第一壳体的弧形装配凹槽603,弧形装配凹槽与第二壳体空腔底部平齐,不与第二壳体内部空腔贯通,从弧形装配凹槽平面开设了贯通的连接固定孔。

74.第二壳体6内部空腔底部开设了栅格状通孔610,既能起到排气的效果,也能形成均匀壁厚的工艺孔。在栅格状通孔和第二导体预接触部之间设置了吸能筋604,吸能筋配合第一导体预接触部v型或u型弹性结构设置为高度连续降低的斜面结构,组装第二导体后,吸能筋位于第二导体预接触部缺口间,用于第一导体预接触部的变形折弯后的定位和吸能,起到一定缓冲作用,避免第一导体预接触部被推动直接撞击第二壳体空腔底部从而引起第二壳体破裂。

75.第二壳体6的排气孔611通过缺口结构612与第二壳体的内部空腔连通。

76.第二壳体6除了以上所述提及的孔槽结构,设置的其他孔槽结构均是工艺孔槽,是为了均匀壁厚。

77.第一壳体2设置了分层依次容置激励源、活塞、导体和第二壳体的内部空腔,每一层空腔的截面积大小不同,其中,容置导体的空腔处配合第二壳体的限位凹槽和弧形装配凹槽设置了相应的限位凸块201和弧形装配凸块202,弧形装配凸块处设置了连接固定孔。对应分层空腔,第一壳体外部也设置为台阶状外形结构。

78.工作原理:激励闭合器在初始状态下处于电路断开状态,即第一导体和第二导体不接触,处于绝缘状态。激励源接收到外部的激励信号后触发,通过触发后产生的高压气体驱动活塞运动,活塞在运动过程中推动第一导体预接触部变形弯折与第二导体预接触部接

触并压挤第二导体预接触部,使第一导体预接触部的v型或u型弹性结构嵌入第一导体预接触部的缺口中,二者形成可靠的电接触,此时活塞运动结束,动作完毕。在动作过程中,产生的高压气体通过排气孔和底部格栅状通孔排出壳体外部。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。