1.本发明属于轧钢技术领域,具体涉及一种可快拆导卫装置及配置有该可快拆导卫装置的短应力线轧机。

背景技术:

2.目前,棒线材企业在旧厂设备升级改造和新建项目中,大多选择高刚度轧机中的短应力线轧机。棒线材轧机机芯的换辊时间直接影响着生产的节奏和效率;而目前行业内常用的红圈轧机因其导卫架结构特征限制,导致换辊时必须得拆掉导卫架,换完辊再安装导卫架,这样既增加了换辊时间,又降低了生产效率,并且影响导卫架的安装精度,增加了操作人员的劳动强度。

技术实现要素:

3.本发明涉及一种可快拆导卫装置及配置有该可快拆导卫装置的短应力线轧机,至少可解决现有技术的部分缺陷。

4.本发明涉及一种可快拆导卫装置,包括箱形导卫架,还包括操作侧支撑块和传动侧支撑块,所述操作侧支撑块与所述传动侧支撑块均设于轧机的活动底座上,所述导卫架的操作侧立柱与所述操作侧支撑块可拆卸连接,所述导卫架的传动侧立柱通过永久紧固件与所述传动侧支撑块紧固连接。

5.作为实施方式之一,所述导卫架的上横梁的两端均设有螺杆部,操作侧螺杆部穿过所述操作侧立柱和所述操作侧支撑块并通过锁紧螺母锁紧,传动侧螺杆部穿过所述传动侧立柱和所述传动侧支撑块并通过锁紧螺母锁紧。

6.作为实施方式之一,所述传动侧立柱上设有传动侧承托块,所述传动侧承托块向操作侧凸起设置并且托住所述上横梁的底端;

7.和/或,所述操作侧立柱上设有操作侧承托块,所述操作侧承托块向传动侧凸起设置并且托住所述上横梁的底端。

8.作为实施方式之一,所述操作侧立柱与所述操作侧支撑块之间通过导向定位结构定位连接;和/或,所述传动侧立柱与所述传动侧支撑块之间通过导向定位结构定位连接。

9.作为实施方式之一,所述导向定位结构包括锥销以及相适配的锥套,所述锥销与所述锥套分别设于对应的两个构件上。

10.作为实施方式之一,所述锥销的凸出销长可调。

11.作为实施方式之一,上述可快拆导卫装置还包括用于防止导卫架倾斜的防倾斜机构。

12.作为实施方式之一,所述防倾斜机构包括位于传动侧并且焊接于所述活动底座上的防倾螺母以及螺接于所述防倾螺母上的防倾螺栓,所述防倾螺栓与所述传动侧立柱抵接或螺接。

13.本发明还涉及一种短应力线轧机,包括活动底座以及设于所述活动底座上的机

芯,在轧机入口侧和/或轧机出口侧布置有如上所述的可快拆导卫装置。

14.作为实施方式之一,所述操作侧支撑块与所述传动侧支撑块均包括水平支撑块和竖向支撑块,两所述水平支撑块均安装在所述活动底座上并且分别支撑两个拉杆,两所述竖向支撑块分别与所述操作侧立柱和所述传动侧立柱连接。

15.本发明至少具有如下有益效果:

16.本发明通过设置操作侧支撑块和传动侧支撑块,并且操作侧立柱与操作侧支撑块可拆卸连接、传动侧立柱与传动侧支撑块永久紧固连接,保证在换辊过程中导卫架始终位于传动侧,只需在操作侧进行操作侧立柱与操作侧支撑块之间的拆装即可,无需拆下导卫架,能有效地提高换辊效率,降低劳动强度,避免频繁拆装导卫架而影响其安装精度和工作可靠性。

17.本发明还具有如下有益效果:

18.本发明提供的短应力线轧机结构简单、稳定可靠、维护检修方便快捷,能确保现场生产节奏,提高生产效率;既能保证原有红圈轧机的轧制重心低、轧制能力大的特点,又具备了卡盘式轧机整体横向刚度高、拆装轧辊效率高等优势。

附图说明

19.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

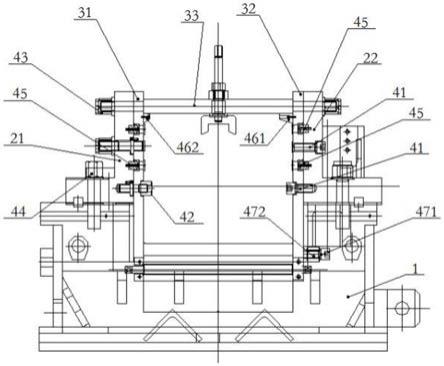

20.图1为本发明实施例提供的可快拆导卫装置的正视图;

21.图2为本发明实施例提供的可快拆导卫装置的轴测图;

22.图3为图1中操作侧支撑块与操作侧立柱的装配结构示意图。

具体实施方式

23.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

24.实施例一

25.本发明实施例提供一种可快拆导卫装置,包括箱形导卫架3,该箱形导卫架3为本领域常规设备,本实施例中,仅对结构涉及的上横梁33、操作侧立柱31和传动侧立柱32进行说明,该导卫架3的底部结构不作详述。

26.如图1-图3,该导卫装置还包括操作侧支撑块21和传动侧支撑块22,所述操作侧支撑块21与所述传动侧支撑块22均设于轧机的活动底座1上,所述导卫架3的操作侧立柱31与所述操作侧支撑块21可拆卸连接,所述导卫架3的传动侧立柱32通过永久紧固件41与所述传动侧支撑块22紧固连接。

27.传动侧立柱32与传动侧支撑块22形成永久紧固连接,可保证在机架分开和合并过程中导卫架3始终把合在传动侧支撑块22上,便于快速拆装。优选地,上述永久紧固件41采

用紧固螺钉,满足永久紧固要求即可;可以理解地,通过多个永久紧固件41实现传动侧立柱32与传动侧支撑块22的连接能提高连接可靠性。在其中一个实施例中,如图1,采用双向永久紧固连接形式,能有效地提高导卫架3与传动侧支撑块22之间的连接可靠性,具体地,部分紧固螺钉从传动侧立柱32处旋入,部分紧固螺钉从传动侧支撑块22旋入。当紧固螺钉从传动侧支撑块22旋入并且传动侧立柱32上的对应螺纹孔为通孔时,在该通孔处进行防水处理,例如焊接防水盖,以避免冷却水或氧化铁皮进入孔内。

28.对于操作侧立柱31与操作侧支撑块21之间的连接,优选地,采用螺栓装配方式。可以理解地,通过多个装配螺栓42实现操作侧立柱31与操作侧支撑块21的连接能提高连接可靠性。进一步地,上述装配螺栓42采用双头螺栓,螺栓的两端均为螺纹端,便于拆装操作。在其中一个实施例中,部分装配螺栓42的一端螺接于操作侧立柱31中、另一端伸出于操作侧支撑块21外并且通过装配螺母锁紧,部分装配螺栓42的一端螺接于操作侧支撑块21中、另一端伸出于操作侧立柱31外并且通过装配螺母锁紧,可形成双向可拆卸连接形式,能有效地提高操作侧立柱31与操作侧支撑块21之间的连接可靠性。上述装配螺母也可采用螺帽,优选为采用防水螺帽,能提高导卫装置的防水性。

29.可选地,如图3,上述双头螺栓上形成有环翼,相应地在操作侧支撑块21上加工形成有沉头孔,环翼收容于沉头孔的大孔径段内;该设计能起到防松效果,提高操作侧立柱31与操作侧支撑块21之间的连接可靠性。进一步地,上述环翼上还插装有防松销421,该防松销421的另一端插入操作侧立柱31或操作侧支撑块21中,防松销421能限制双头螺栓的活动,进一步起到防松效果;优选地,防松销421待双头螺栓紧固完成后现场配钻铰制孔进行安装。

30.进一步优选地,如图1和图2,所述导卫架3的上横梁33的两端均设有螺杆部,操作侧螺杆部穿过所述操作侧立柱31和所述操作侧支撑块21并通过锁紧螺母43锁紧,传动侧螺杆部穿过所述传动侧立柱32和所述传动侧支撑块22并通过锁紧螺母43锁紧。其中,上述锁紧螺母43也可采用螺帽,优选为采用防水螺帽,能提高导卫装置的防水性。基于上述结构,可使轧机具备在拆辊时无需拆导卫架3的功能,从而便于快速换辊;同时,结合前述的操作侧立柱31与操作侧支撑块21可拆卸连接、传动侧立柱32与传动侧支撑块22永久紧固连接的结构,能进一步提高导卫架3与左右支撑块的连接稳定性和可靠性。

31.在每次的换辊过程中需要进行机架的分开再合并,分开容易但是合并不易,尤其是上横梁33也与导卫架3一样为悬挑形式,稍微有一个小角度的倾斜,在操作侧就会有很大的位置变化,进而导致上横梁33的操作侧螺纹端无法准确地与操作侧支撑块21进行螺接。因此,优选地,如图1,所述传动侧立柱32上设有传动侧承托块461,所述传动侧承托块461向操作侧凸起设置并且托住所述上横梁33的底端;和/或,所述操作侧立柱31上设有操作侧承托块462,所述操作侧承托块462向传动侧凸起设置并且托住所述上横梁33的底端。上述传动侧承托块461可以对上横梁33进行有效支撑,可以防止机架合并时上横梁33倾斜,同时,还能防止紧固上述锁紧螺母43时引起上横梁33旋转而影响导卫压紧装置的工作;上述操作侧承托块462也可以起到这种作用。上述传动侧承托块461和操作侧承托块462可采用牛腿形式;优选为在现场安装完毕后再配钻螺纹孔以安装传动侧承托块461和操作侧承托块462,可保证安装位置的准确性。

32.进一步地,设有操作侧承托块462时,操作侧承托块462的延伸末端顶面为沿延伸

方向向下倾斜的倾斜面。所谓延伸末端,也即该操作侧承托块462的靠近传动侧的一端;所谓延伸方向,也即从操作侧向传动侧延伸的方向。上述倾斜面可以起到导向的作用,确保在机架合并时可以将上横梁33正确地导引至穿入操作侧支撑块21中。

33.进一步优化上述可快拆导卫装置,所述操作侧立柱31与所述操作侧支撑块21之间通过导向定位结构45定位连接;和/或,所述传动侧立柱32与所述传动侧支撑块22之间通过导向定位结构45定位连接。通过配置导向定位结构45,能提高操作侧立柱31与操作侧支撑块21之间、传动侧立柱32与传动侧支撑块22之间的对位连接精度,保证导卫架3的工作可靠性。上述导向定位结构45包括但不限于以下结构:

34.如图1和图3,该导向定位结构45包括锥销451以及相适配的锥套452,所述锥销451与所述锥套452分别设于对应的两个构件上。锥销451与锥套452配合,不仅能起到定位作用,而且在立柱与对应支撑块相互靠近时起到导向作用;可选地,锥销451的锥面相对于水平面之间的夹角在10

°

左右(可控制在8

°

~15

°

范围内)。在其中一个实施例中,锥销451选用牌号为zcuzn25al6fe3mn3的铸造铝黄铜,可以胜任现场生产要求;锥套452优选为采用42crmo材质表面淬火处理得到。

35.优选地,如图3,锥套452为两端开口结构,并且在设有锥套452的构件上开设排气孔455,该排气孔455与锥套452的内腔连通,可以在锥销451与锥套452装配时起到排气作用,而且,可以向该排气孔455内注入干油,确保锥销451和锥套452配合润滑的同时还能防止污水和氧化铁皮进入而腐蚀导向定位结构45。本实施例中,上述锥套452设于导卫架3的立柱上。

36.优选地,所述锥销451的凸出销长可调,通过调整锥销451的凸出销长,可减小甚至消除操作侧立柱31与操作侧支撑块21之间、传动侧立柱32与传动侧支撑块22之间的安装面间隙,也即使得操作侧立柱31与操作侧支撑块21之间尽量贴合、使传动侧立柱32与传动侧支撑块22之间尽量贴合,从而提高导卫架3的安装精度,提高轧机的生产质量。在其中一个实施例中,如图3,锥销451包括圆柱段和锥台段,在对应构件上设置嵌装孔,用以嵌装上述的圆柱段,可通过在嵌装孔的孔底增减调节垫片453来达到上述凸出销长可调的目的(可以理解地,该凸出销长也即锥销451的凸出于嵌装孔的长度);可选地,可通过锥销紧定螺钉454将锥销451固定在嵌装孔中。

37.进一步地,如图1,传动侧和操作侧均设置有两组导向定位结构45,每侧的两组导向定位结构45之间的连线与轧制中心线不平行也不垂直,即该连线与轧制中心线之间具有一定的夹角,该夹角优选为在45

°

~70

°

,以60

°

为佳,确保定位的精准以及导卫架3在日后的换辊开合机架操作中精准的配合;进一步优选为上述连线与轧制中心线相交。

38.由于导卫架3一直把合在传动侧,且在换辊操作中将传动侧机架和操作侧机架分开后,导卫架3的重心是悬挑的,在长时间使用后,尤其是经过频繁的换辊操作后,会导致导卫架3与传动侧支撑座之间的配合间隙加大,出现导卫架3倾斜的情况。相应地,上述可快拆导卫装置还包括用于防止导卫架3倾斜的防倾斜机构,以提高导卫装置的整体配合精度。在其中一个实施例中,所述防倾斜机构包括位于传动侧并且焊接于所述活动底座1上的防倾螺母472以及螺接于所述防倾螺母472上的防倾螺栓471,所述防倾螺栓471与所述传动侧立柱32抵接或螺接;通过下方的防倾螺栓471与上方的永久紧固件41配合,能较好地防止导卫架3发生倾斜情况,确保整个机架在正常生产中始终具备良好的刚度和安装精度,并且在换

辊过程中平稳、安全可靠。

39.本实施例提供的导卫装置,设置操作侧支撑块21和传动侧支撑块22,并且操作侧立柱31与操作侧支撑块21可拆卸连接、传动侧立柱32与传动侧支撑块22永久紧固连接,保证在换辊过程中导卫架3始终位于传动侧,只需在操作侧进行操作侧立柱31与操作侧支撑块21之间的拆装即可,无需拆下导卫架3,能有效地提高换辊效率,降低劳动强度,避免频繁拆装导卫架3而影响其安装精度和工作可靠性。

40.实施例二

41.本发明实施例提供一种短应力线轧机,包括活动底座1以及设于所述活动底座1上的机芯,在轧机入口侧和/或轧机出口侧布置有上述实施例一所提供的可快拆导卫装置。对于机芯、活动底座1及导卫装置之间的配合,为本领域常规结构或在上述实施例一中已有述及,此处不作赘述。

42.上述轧机优选为是红圈轧机,关于红圈轧机的其他结构此处不作赘述。

43.优选地,如图1和图2,所述操作侧支撑块21与所述传动侧支撑块22均包括水平支撑块和竖向支撑块,两所述水平支撑块均安装在所述活动底座1上并且分别支撑两个拉杆(布置在轧机入口侧的导卫装置,即对应地为入口侧拉杆;布置在轧机出口侧的导卫装置,即对应地为出口侧拉杆),两所述竖向支撑块分别与所述操作侧立柱31和所述传动侧立柱32连接。其中,支撑块优选为可拆卸安装在活动底座1上,例如水平支撑块通过安装螺栓44固定在活动底座1上。采用异形支撑块,同时实现对拉杆和导卫架3的支撑和固定,在轧机的入口侧形成一个箱型应力闭环结构,相比于常规的轧机入口结构,本实施例的这种改进在很大程度上提高了轧机的入口侧整体刚度。

44.本实施例提供的短应力线轧机结构简单、稳定可靠、维护检修方便快捷,能确保现场生产节奏,提高生产效率;既能保证原有红圈轧机的轧制重心低、轧制能力大的特点,又具备了卡盘式轧机整体横向刚度高、拆装轧辊效率高等优势。

45.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。