1.本公开涉及电子金属件表面加工技术领域,尤其涉及一种高光洁度电子金 属结构件表面加工工艺。

背景技术:

2.如今,高精密设备被广泛用于各个领域,与此同时,设备对于零件的光洁 度要求也越来越高,对于零件加工和表面处理的技术因此也在不断的提高。现 有工艺中的采用多种磨料颗粒粒径组合,并且针对不同的材质进行具体优化, 其中也公开了使用碳化硼的磨料颗粒,但是其打磨工艺无法用于箔片材料,在 过程中还需要添加金属粘合剂等其他成分,制备出的产品也只能用于半导体晶 片行业。

3.在现有的电子金属结构件表面加工工艺制备方法中采用机械打磨和抛光对 所述的该零件进行单面或双面的表面处理,实现对电子金属结构件进行初步的 处理,但是这种处理方式对精度要求高的电子金属结构件来说,精度并不容易 达标,其中光洁度就显得较差。

技术实现要素:

4.本公开的目的在于提出一种高光洁度电子金属结构件表面加工工艺解决上 述表面高光洁度的难熔金属合金箔片零件及其制备方法中对电子金属结构件处 理效果差,光洁度并不达标的问题。

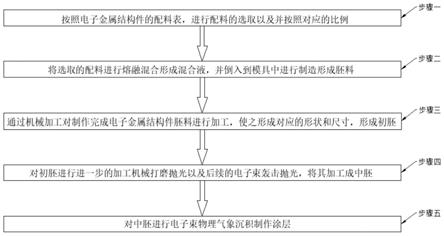

5.为达此目的,本公开采用以下技术方案:一种高光洁度电子金属结构件表 面加工工艺,包括如下步骤:步骤一、按照电子金属结构件的配料表,进行配 料的选取以及并按照对应的比例;

6.步骤二、将选取的配料进行熔融混合形成混合液,并倒入到模具中进行制 造形成胚料;

7.步骤三、通过机械加工对制作完成电子金属结构件胚料进行加工,使之形 成对应的形状和尺寸,形成初胚;

8.步骤四、对初胚进行进一步的加工机械打磨抛光以及后续的电子束轰击抛 光,将其加工成中胚;

9.步骤五、对中胚进行电子束物理气象沉积制作涂层;

10.在步骤一和步骤二中,根据配料表上料设备将各个配料按照各自对应的比 例投入到融化混合设备中,融化混合设备通过加热到高温状态下,对内部的各 个排料进行混合,并通过内部的搅拌设备对其进行搅拌混合,使之进行熔融混 合形成混合液。

11.在步骤二中,熔融状态下的混合液被导管导入到电子金属结构件的模具中 进行浇筑,并通过浇筑的方式填充整个模具型腔,再对整个模具进行冷却,使 其冷却成型形成电子金属结构件胚料。

12.在步骤三中,通过车床、钻床以及铣床对电子金属结构件进行模具铸造时 的边角

表面抛光,在切削的同时提高工件表面的光洁度。

25.步骤四、对初胚进行进一步的加工机械打磨抛光以及后续的电子束轰击抛 光,将其加工成中胚;

26.具体的:对初胚通过磨床对其进行机械打磨和抛光,其中打磨和抛光时采 用的压力为5~50kg,其中上述打磨采用粒径为5~16um的碳化硼抛光液,打磨 时间为10~120min,其中上述抛光采用粒径为0.3~5um的碳化硼抛光液,抛光 时间为10~240min,在电子束物理气象沉积设备上,先开启电子束轰击部分, 对电子金属结构件的初胚进行进一步的轰击抛光,使之形成中胚。

27.步骤五、对中胚进行电子束物理气象沉积制作涂层;

28.具体的:在上述电子束物理气象沉积设备上,同时开启电子束轰击部分以 及物理气象沉积部分,对上一部抛光形成的中胚进行涂层制作。

29.本申请在使用时首先通过机械加工对电子金属件进行初步的打磨抛光加 工,使之成型初胚,完成第一道的提高光洁度的处理,之后对初胚进行进一步 的机械打磨抛光加工形成中胚,其中加工还分为初加工、半精加工以及精加工 三部分,完成第二道的提高光洁度的处理,然后通过电子束轰击中胚进行抛光 处理,完成第三道的提高光洁度的处理,最后通过电子束物理气象沉积技术制 作其光洁度层膜,完成第四道提高光洁的处理,整个申请工艺中,通过多重的 提高光洁的方式对电子金属件进行处理,使得电子金属件的可以得到高光洁的 状态。

30.其中,在步骤一和步骤二中,根据配料表上料设备将各个配料按照各自对 应的比例投入到融化混合设备中,融化混合设备通过加热到高温状态下,对内 部的各个排料进行混合,并通过内部的搅拌设备对其进行搅拌混合,使之进行 熔融混合形成混合液,熔融状态下的混合液被导管导入到电子金属结构件的模 具中进行浇筑,并通过浇筑的方式填充整个模具型腔,再对整个模具进行冷却, 使其冷却成型形成电子金属结构件胚料。

31.需要说明的是;

32.其中关于:电子束物理气相沉积(简称eb-pvd)技术是电子束技术和物理 气相沉积技术相结合的产物,是在真空环境下,利用聚焦后的高能电子束,以 极高速度撞击涂层材料表面,在极端时间内,电子束动能大部分转换为热能, 使涂层材料熔化、气化后沉积在工件表面形成涂层。eb-pvd是一种在工件表面 制备先进防护涂层的技术。由于电子束能量密度极高,可达109w/cm2,基本可 熔化、蒸发金属、陶瓷等各种材料。eb-pvd技术是物理气相沉积技术中沉积速 率最高、涂层性能最好的高性能涂层制备技术之一,是物理气相沉积技术中唯 一可在高沉积速率下制备陶瓷层的技术,其沉积速率可达2~5μm/min。

33.通过上述的电子束物理气相沉积技术和电子束轰击技术,能够高效、持续 的产生高能电子和高能电镀物离子,高能电子束轰击电子金属件表面后,其表 层产生粒子碰撞、脱落、移动等形成抛光处理,能够极大的提升被处理材料的 表面光洁度,随后在结合高能电镀物离子能够在电子金属件的表面形成紧致融 合、表面光滑的合金层形成第二层的表面光洁度提高方式,进而通过双重的表 面光洁度提高的方式,能够更好的实现了对电子金属件表面光洁度的提高。

34.本公开的工作原理及使用流程:

35.选取电子金属结构件的配料,并将其按照一定的配比以及顺序添加,将其 进行制

备形成电子金属结构件的胚料,之后对胚料进行机械加工,将其加工成 需要的形状,随后根据需要的尺寸对其进行精修,然后通过机械打磨和抛光对 胚料进行全面的打磨抛光处理,将其加工成中胚,然后对其中胚进行制作涂层, 使之完全成型,最后对其光洁度进行检测。其中打磨和抛光压力为5~50kg,打 磨用的碳化硼抛光液中碳化硼的粒径为5~16um,打磨时间为10~120min,抛光 用碳化硼抛光液中碳化硼的粒径为0.3~5um,抛光时间为10~240min。其中制作 涂层采用的基于电子束物理气相沉积技术,电子束轰击对中胚进行轰击抛光, 电子束物理气象沉积技术将高能制作涂层液离子作用在电子金属结构件加工后 的中胚外表面形成高洁光亮层。

36.以上所述仅为本公开的较佳实施例而已,并不用以限制本公开,凡在本公 开的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本公开 的保护范围之内。

技术特征:

1.一种高光洁度电子金属结构件表面加工工艺,其特征在于:包括如下步骤:步骤一、按照电子金属结构件的配料表,进行配料的选取以及并按照对应的比例;步骤二、将选取的配料进行熔融混合形成混合液,并倒入到模具中进行制造形成胚料;步骤三、通过机械加工对制作完成电子金属结构件胚料进行加工,使之形成对应的形状和尺寸,形成初胚;步骤四、对初胚进行进一步的加工机械打磨抛光以及后续的电子束轰击抛光,将其加工成中胚;步骤五、对中胚进行电子束物理气象沉积制作涂层。2.如权利要求1所述的一种高光洁度电子金属结构件表面加工工艺,其特征在于:在步骤一和步骤二中,根据配料表上料设备将各个配料按照各自对应的比例投入到融化混合设备中,融化混合设备通过加热到高温状态下,对内部的各个排料进行混合,并通过内部的搅拌设备对其进行搅拌混合,使之进行熔融混合形成混合液。3.如权利要求1所述的一种高光洁度电子金属结构件表面加工工艺,其特征在于:在步骤二中,熔融状态下的混合液被导管导入到电子金属结构件的模具中进行浇筑,并通过浇筑的方式填充整个模具型腔,再对整个模具进行冷却,使其冷却成型形成电子金属结构件胚料。4.如权利要求1所述的一种高光洁度电子金属结构件表面加工工艺,其特征在于:在步骤三中,通过车床、钻床以及铣床对电子金属结构件进行模具铸造时的边角料、瑕疵进行处理,使之形成对应的形状和尺寸,将其作为初胚。5.如权利要求4所述的一种高光洁度电子金属结构件表面加工工艺,其特征在于:在步骤四中,对初胚通过磨床对其进行机械打磨和抛光,其中打磨和抛光时采用的压力为5~50kg。6.如权利要求5所述的一种高光洁度电子金属结构件表面加工工艺,其特征在于:在步骤四中,其中上述打磨采用粒径为5~16um的碳化硼抛光液,打磨时间为10~120min,其中上述抛光采用粒径为0.3~5um的碳化硼抛光液,抛光时间为10~240min。7.如权利要求1所述的一种高光洁度电子金属结构件表面加工工艺,其特征在于:在步骤四中,在电子束物理气象沉积设备上,先开启电子束轰击部分,对电子金属结构件的初胚进行进一步的轰击抛光,使之形成中胚。8.如权利要求7所述的一种高光洁度电子金属结构件表面加工工艺,其特征在于:在步骤五中,在上述电子束物理气象沉积设备上,同时开启电子束轰击部分以及物理气象沉积部分,对上一部抛光形成的中胚进行涂层制作。

技术总结

本公开涉及电子金属件表面加工技术领域,尤其涉及本申请在使用时首先通过机械加工对电子金属件进行初步的打磨抛光加工,使之成型初胚,完成第一道的提高光洁度的处理,之后对初胚进行进一步的机械打磨抛光加工形成中胚,其中加工还分为初加工、半精加工以及精加工三部分,完成第二道的提高光洁度的处理,然后通过电子束轰击中胚进行抛光处理,完成第三道的提高光洁度的处理,最后通过电子束物理气象沉积技术制作其光洁度层膜,完成第四道提高光洁的处理,整个申请工艺中,通过多重的提高光洁的方式对电子金属件进行处理,使得电子金属件的可以得到高光洁的状态。的可以得到高光洁的状态。的可以得到高光洁的状态。

技术研发人员:黄井发

受保护的技术使用者:众至达精密机械科技(昆山)有限公司

技术研发日:2021.12.27

技术公布日:2022/3/22

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。