1.本发明属于真空电子束焊接领域,尤其涉及一种用于电子束焊接的多工位装置。

背景技术:

2.电子束焊接具有能量密度高,是在真空条件下进行焊接的,对工件的保护条件良好,焊缝纯洁度高,焊接速度快,热影响区小,焊件变形小,具有精确和快速的可控性等优点,在对焊接质量要求苛刻的航空航天产品中有着广泛的应用。

3.真空电子束焊接时,其真空室容积随焊件尺寸增大而增大,对于传统的单个工位焊接装置,焊接小尺寸产品时,抽真空的时间长,效率低,设备运行成本昂贵。

技术实现要素:

4.为了充分利用真空室的有效空间,通过一次真空室抽真空,完成多个零件的焊接,本技术公开了一种用于电子束焊接的多工位装置,在产品的批生产过程中,能够大大提高焊接效率,减低设备使用成本。

5.本技术提供的一种用于电子束焊接的多工位装置采用如下的技术方案:

6.一种用于电子束焊接的多工位装置,包括多工位转台、多工位尾座,多工位转台、多工位尾座均位于真空室内;

7.多工位转台包括支撑架、水平转动连接于支撑架的主动大转盘,主动大转盘连接多个绕主动大转盘轴线分布的三爪卡盘;

8.多工位尾座包括支撑钢坐、水平转动连接于支撑钢坐的被动大转盘,被动大转盘上设置有与三爪卡盘一一对应的尾部固定机构;

9.多工位转台、多工位尾座中至少一个可沿着主动大转盘转轴的方向移动;

10.待焊接工件卡设于三爪卡盘和尾部固定机构之间;

11.多工位转台连接有能够带动主动大转盘转动、以及使三爪卡盘相对于主动大转盘转动的电机传动系统。

12.在上述的一种用于电子束焊接的多工位装置中,所述多工位转台和多工位尾座之间设置有使其同步转动的传动连接杆,传动连接杆设置于主动大转盘中心和被动大转盘中心。

13.在上述的一种用于电子束焊接的多工位装置中,所述传动连接杆上设置有多个分区隔板,分区隔板位于沿主动大转盘周向上任意相邻的两个三爪卡盘之间。

14.在上述的一种用于电子束焊接的多工位装置中,电机传动系统包括驱动电机、主动大转盘中心轴、小齿轮和中心齿轮,主动大转盘中心轴固定连接于主动大转盘,主动大转盘中心轴转动连接于支撑架,每个三爪卡盘固定俩节一个小齿轮,小齿轮与主动大转盘转动连接,中心齿轮与主动大转盘转动连接,且中心齿轮与小齿轮均啮合,中心齿轮套设于驱动电机电机轴外侧,驱动电极用于驱动主动大转盘中心轴和中心齿轮转动。

15.在上述的一种用于电子束焊接的多工位装置中,所述驱动电机的电机轴上套有花

键,花键与驱动电机同步转动,花键可在电机轴方向移动,电动开关控制花键在电机轴线方向移动,使花键在不同状态下分别与中心齿轮内侧、主动大转盘中心轴啮合。

16.所述主动大转盘和大齿轮上均设置有抱闸,抱闸可分别将主动大转盘和大齿轮锁紧,电动开关控制两个抱闸。

17.上述方案所述,当电动开关控制驱动电机轴上套设花键与中心齿轮内侧啮合时,同时电动开关控制中心齿轮上抱闸松开,此时,花键与主动大转盘中心轴断开,同时电动开关控制主动大转盘上抱闸锁紧,主动大转盘位置被锁定,电机可驱动中心齿轮,使各三爪转动。同理,当电动开关控制驱动电机轴上套设花键与主动大转盘中心轴连接时,同时电动开关控制主动大转盘中心轴上抱闸松开,此时,花键与中心齿轮内侧断开,同时电动开关控制中心齿轮上抱闸锁紧,中心齿轮位置被锁定,各三爪位置被锁定,电机可驱动主动大转盘转动。

18.在上述的一种用于电子束焊接的多工位装置中,所述尾部固定机构包括绕被动大转盘轴线分布的多个带标准锥度的旋转枢轴,带标准锥度的旋转枢轴与被动大转盘通过焊接固定。

19.在上述的一种用于电子束焊接的多工位装置中,所述带标准锥度的旋转枢轴,可通过手柄转动使其在x轴方向伸缩,枢轴行程100mm,旋转枢轴安装后与主动大转盘各三爪同轴度偏差≤0.1mm。

20.在上述的一种用于电子束焊接的多工位装置中,所述多个旋转枢轴上还设置有用于使旋转枢轴和被动大转盘相对固定的锁紧机构,工件在三爪装夹后,旋转枢轴伸缩将其顶紧,锁紧机构可将旋转枢轴x轴方向锁紧。

21.在上述的一种用于电子束焊接的多工位装置中,所述多工位转台和多工位尾座的主体材质为非磁性材料。

22.在上述的一种用于电子束焊接的多工位装置中,所述主动大转盘设置有触点开关。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.(1)本技术通过在主动大转盘上设置多个三爪卡盘,实现一次装配多个零件,电子束焊接设备可以一次抽真空焊接多个零件,大大提高了生产效率;

25.(2)通过在传动连接杆上设置可延轴向移动的分区隔板,防止电子束焊接待焊工位的零件时产生的飞溅、焊瘤影响到其他三爪卡盘上的零件,可对其他工位的零件起到保护作用;

26.(3)通过设置多个三爪卡盘同步转动,在满足焊接同时,可以大大简化转轴传动系统,节省空间;

27.(4)通过在主动大转盘上设置多个三爪卡盘,对于大尺寸零件,也可选择装配1个或对称装配2个、3个大尺寸零件,最大限度的利用真空室内部空间,降低设备运行成本。

附图说明

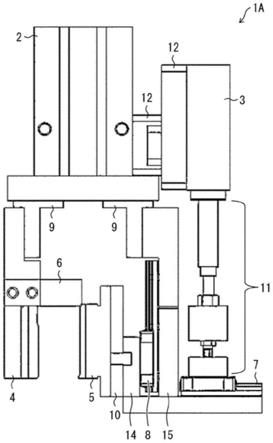

28.图1为在一个实施例中电子束焊机真空室内多工位装置的主体示意图;

29.图2为在一个实施例中多工位转台的侧视图;

30.图3为在一个实施例中多工位转台的主视图;

31.图4为在一个实施例中电机传动系统的示意图;

32.图5为在一个实施例中电机传动系统的主视图;

33.图6为在一个实施例中多工位尾座的侧视图;

34.图7为在一个实施例中多工位尾座的主视图;

35.图8为在一个实施例中尾部固定机构及锁紧机构示意图;

36.图9为在一个实施例中传动连接杆示意图。

37.附图标记说明:1、多工位转台;11、主动大转盘;12、三爪卡盘;13、触点开关;14、支撑架;15、电机传动系统;16、信号传输装置;151、交流伺服驱动电机;152、旋转编码器;153、电动开关;154、电机轴;155、主动大转盘中心轴;156、中心齿轮;157、小齿轮;2、多工位尾座;22、支撑钢坐;21、被动大转盘;23、尾部固定机构;231、手柄;232、旋转枢轴;24、锁紧机构;3、x/y工作平台;41、传动连接杆;42、分区隔板。

具体实施方式

38.下面结合附图1-9和具体实施例对本技术作进一步详细的描述:

39.本技术实施例公开一种用于电子束焊接的多工位装置。

40.参照图1,一种用于电子束焊接的多工位装置,包括位于真空室内的多工位转台1、多工位尾座2、多工位转台1和多工位尾座2同步转动。多个待焊接工件卡设于多工位转台1和多工位尾座2之间,待焊接工件能够被多工位转台1带动而依次移动到待焊接位置进行焊接,实现一次真空室抽真空,完成多个零件的焊接。

41.参照图2和图3,多工位转台1包括支撑架14、水平转动连接于支撑架14的主动大转盘11,主动大转盘11转动连接多个绕主动大转盘11轴线分布的三爪卡盘12,本实施例中,三爪卡盘12设置六个,且六个三爪卡盘12绕主动大转盘11轴线均匀分布。多工位尾座2包括支撑钢坐22、水平转动连接于支撑钢坐22的被动大转盘21,被动大转盘21与主动大转盘11同轴,被动大转盘21上设置有与三爪卡盘12一一对应的尾部固定机构23。待焊接工件一端卡设于三爪卡盘12,另一端被尾部固定机构23抵紧,三爪卡盘12带动其连接的待焊接工件和尾部固定机构23一起转动。多工位转台1上还设有信号传输装置16,用于将所本装置有运动信号传输至电子束设备控制操作面板。

42.设主动大转盘11的轴线为ao,平行于主动大转盘11轴线方向为x轴,水平且垂直于主动大转盘11轴线的方向为y轴,竖直方向为z轴。

43.真空室内部的底部设置有x/y工作平台3,x/y工作平台3可在真空室内部沿着x轴、y轴方向自由移动,多工位转台1与多工位尾座2装配在x/y工作平台3上,多工位转台1与多工位尾座2中的至少一个可在x/y工作平台3上沿着x轴方向移动,多工位转台1与多工位尾座2的距离可根据零件尺寸进行调整。

44.真空室顶部位置固定连接有电子枪,电子枪通过聚焦实现电子束焦点在z轴上的控制。通过真空室内部x/y工作平台3及多工位转台1的运动,实现x轴、y轴、ao轴方向的运动,控制固定在主动大转盘11上的零件进行机械运动,完成电子束焊接的焊缝轨迹。

45.多工位转台1连接有能够带动主动大转盘11转动、以及使三爪卡盘12相对于主动大转盘11转动的电机传动系统15。

46.参照图4和图5,电机传动系统15包括驱动电机、主动大转盘11中心轴155、小齿轮

157和中心齿轮156,主动大转盘11中心轴155固定连接于主动大转盘11,主动大转盘11中心轴155转动连接于支撑架14,每个三爪卡盘12固定一个小齿轮157,小齿轮157与主动大转盘11转动连接,中心齿轮156与主动大转盘11转动连接,且中心齿轮156与小齿轮157均啮合,中心齿轮156套设于驱动电机电机轴154外侧,驱动电极用于驱动主动大转盘11中心轴155和中心齿轮156转动。

47.驱动电机的电机轴154上套有花键,花键与驱动电机同步转动,花键可在电机轴154方向移动,电动开关153控制花键在电机轴154线方向移动,使花键在不同状态下分别与中心齿轮156内侧、主动大转盘11中心轴155啮合。

48.主动大转盘11和大齿轮上均设置有抱闸,抱闸可分别将主动大转盘11和大齿轮锁紧,电动开关153控制两个抱闸。当电动开关153控制驱动电机轴154上套设花键与中心齿轮156内侧啮合时,同时电动开关153控制中心齿轮156上抱闸松开,此时,花键与主动大转盘11中心轴155断开,同时电动开关153控制主动大转盘11上抱闸锁紧,主动大转盘11位置被锁定,电机可驱动中心齿轮156,使各三爪转动。同理,当电动开关153控制驱动电机轴154上套设花键与主动大转盘11中心轴155连接时,同时电动开关153控制主动大转盘11中心轴155上抱闸松开,此时,花键与中心齿轮156内侧断开,同时电动开关153控制中心齿轮156上抱闸锁紧,中心齿轮156位置被锁定,各三爪位置被锁定,电机可驱动主动大转盘11转动。通过设置抱闸,实现了主动大转盘11中心轴155或中心齿轮156各自稳定转动时,另一个能够保持位置稳定。

49.参照图6、图7和图8,尾部固定机构23包括绕被动大转盘21轴线分布的多个带标准锥度的旋转枢轴232,带标准锥度的旋转枢轴232与被动大转盘21通过焊接固定。旋转枢轴232能够抵紧在待焊接工件的端部,使得待焊接工件跟随三爪卡盘12同步转动。带标准锥度的旋转枢轴232,可通过手柄231转动使其在x轴方向伸缩,枢轴行程100mm,旋转枢轴232安装后与主动大转盘11各三爪同轴度偏差≤0.1mm。

50.多个旋转枢轴232上还设置有用于使旋转枢轴232和被动大转盘21相对固定的锁紧机构24,工件在三爪装夹后,旋转枢轴232伸缩将其顶紧,锁紧机构24可将旋转枢轴232x轴方向锁紧。本技术中,旋转枢轴232为尾顶,尾顶可通过市售获得。

51.主动大转盘11上设置触点开关13,设6个三爪卡盘12分别为a1、a2、a3、a4、a5、a6,当其中第一个三爪卡盘12中心a1轴处在最上方时,主动大转盘11a0轴的角度为0

°

,主动大转盘11在此0

°

位置设定零点的触点开关13,主动大转盘11可转角度为-360

°

~ 360

°

,在工作时,a0轴为0

°

时,锁定a0轴,顶部第一个三爪卡盘12的a1轴装夹的零件处于待焊接零件,a1轴可转角度为-360

°

~ 360

°

(a2、a3、a4、a5、a6同样角度),转动a1轴并配合x轴、y轴的运动,来控制待焊接零件的角向位置及xy平面的运动,同时调节电子枪焦点控制焊缝轨迹z轴,实现待焊接零件的空间焊缝轨迹的焊接。当该零件焊接完成后,多工位转台1上的大转盘a0轴的转动角度为60

°

,将第二个三爪卡盘12a2轴处于最顶端,此时第二个三爪a2轴装夹的零件处于待焊接零件,可依次完成多个零件的焊接。

52.作为优选,主动大转盘11a0轴的转动至某一角度后,将某一个三爪卡盘12的轴处于最高位置,该三爪卡盘12轴处于工作工位,主动大转盘11锁定,此时六个三爪卡盘12转动,六个三爪卡盘12a1、a2、a3、a4、a5、a6为同步转动,这样在满足焊接同时,可以大大简化转轴传动系统。

53.参照图8和图9,多工位转台1和多工位尾座2之间设置有传动连接杆41,传动连接杆41连接于主动大转盘11和被动大转盘21的中心位置,主动大转盘11转动带动被动大转盘21转动,实现主动大转盘11和被动大转盘21的同步转动。传动连接杆41为伸缩杆,可跟随主动大转盘11和被动大转盘21之间距离的改变而改变。传动连接杆41上设置有可延轴向移动的分区隔板42,分区隔板42位于沿主动大转盘11周向上任意相邻的两个三爪卡盘12之间,分区隔板42为6片铜板,用于隔离6个三爪装夹的零件,零件装配完成后,将分区隔板42移动至零件对应焊缝区域位置,防止电子束焊接待焊工位的零件时产生的飞溅、焊瘤影响到其他三爪上的零件,可对其他工位的零件起到保护作用。

54.多工位转台1与多工位尾座2的主体选用非磁性材料(304不锈钢),电子束焊接过程中,真空室内装置的磁性会严重影响电子束流的聚焦位置。

55.本技术的实施原理为:将待焊接工件卡设于三爪卡盘12中,然后使支撑架14和支撑钢坐22之间相对靠近,直到尾部固定机构23抵紧待焊接工件,并移动分区隔板42至待焊接工件对应焊缝区域位置,此时可对真空室内抽真空,抽真空完毕后,控制x/y工作平台3移动,直到将待焊接工件的待焊接位置位于电子枪下方,控制主动大转盘11转动至某一三爪卡盘12的轴线位于最顶部后,控制三爪卡盘12转动,实现电子枪对待焊接工件的焊接。

56.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。