1.本发明涉及一种隧道工程领域,具体是一种隧道开挖后,对软岩大变形地质条件的隧道进行初期支护的方法。

背景技术:

[0002]ⅳ~

ⅴ

级软岩为泥岩、页岩、粉砂岩和泥质矿岩等天然形成的地质软岩和在工程力作用下能产生显著塑性变形的工程软岩;

ⅴ

~ⅵ土类为在浅埋及深埋条件下的松散或密实的碎石土、断层破碎带、溶洞充填物等复杂地质条件下的土类。在以上地质条件下建设隧道,都潜在软岩大变形的问题。隧道开挖后,隧道支护方法或施工方法不当,会出现隧道过大变形,甚至隧道塌方;施工隧道二次衬砌后,出现衬砌开裂甚至塌方,严重影响运营安全。

[0003]

对于围岩差的隧道,均采用复合式衬砌,即采用初期支护 二次衬砌的支护方法。根据公路隧道设计规范及公路隧道施工技术规范,对于ⅳ~ⅵ软岩及软弱破碎围岩的隧道初期支护措施为:超前支护手段为大管棚或小管棚;系统支护为水泥砂浆锚杆;钢拱架、纵向连接钢筋、钢筋网喷砼支护。按照上述现有的支护方法处理软岩大变形的问题,存在下述不足:

[0004]

第一、采用强锚、强支护的手段应对软岩大变形问题的设计理念欠妥。ⅳ~

ⅴ

级围岩,系统支护主要采用水泥砂浆锚杆。按照原设计支护参数施工后,软岩隧道初期支护出现不收敛变形的大变形问题,经研究发现:设计的锚杆长度短了,隧道开挖后的应力松弛区远远大于锚杆长度,所谓锚杆的悬吊作用,锚杆短了,没有穿过松弛区,无法起到支护作用。按照通常思维,增加隧道开挖预留变形量;加长、加密隧道系统锚杆,甚至采用锚筋束、锚索等深层支护手段,按照“先放后抗”的思想,采用双层钢拱架对围岩进行强支护,约束围岩变形,增加二次衬砌厚度和强度等超强支护措施,这种理念是人与大自然的抗衡。最终的结果是无法实现有效支护,因此,现有强锚、强支护工程手段的理念有问题。

[0005]

第二、在软弱破碎围岩中,不好成孔,无法施工,可操作性差。水泥砂浆锚杆、锚筋束、锚索施工,施工的顺序是先钻孔,然后清孔,再向孔内插入钢筋或钢绞线,再注浆,再施加预应力锚拉,最后封锚。在松散、软弱破碎围岩中造孔,容易出现卡钻、塌孔等问题,不好成孔,可操作性差。造孔过程中,扰动围岩,易出现掉块、塌方,施工不安全。隧道施工属于有限空间施工,洞内的通风、采光条件差,在隧道拱部施工锚杆,没有足够的空间,空间受限,无法施工径向长锚杆。现实情况是,隧道拱部设计有锚杆,实际没有施工或锚杆方向及锚杆长度均不满足设计要求。另外,即使按照设计参数进行施工了,一次性施工的强锚、强支护手段也难以形成有效的支护效果。

技术实现要素:

[0006]

本发明提供一种软岩隧道的初期支护方法,解决现有的隧道初期支护方法可操作性差,不能有效解决隧道软岩大变形的问题。

[0007]

本发明采用的技术方案是:软岩隧道的初期支护方法,对于ⅳ~ⅵ级围岩,隧道开

挖潜在软岩大变形、大塌方风险,采用循环施工的方式进行开挖及支护,包括下述步骤:

[0008]

s1、超前支护:在靠近隧道掌子面处的拱墙范围内,施工超前小导管或超前大管棚进行超前支护,外插角1

°

~10

°

。

[0009]

例如,超前小导管:a42

×

4mm钢花管,单根长度4.5m,外插角1

°

~10

°

,环向间距30cm~40cm;超前大管棚:a108

×

6mm管棚,单根长度12m,外插角1

°

~3

°

,环向间距40cm。

[0010]

s2、在靠近隧道掌子面处,沿隧道开挖轮廓线外侧施工一排超前预支护注浆小导管或超前预支护自进式锚杆并进行注浆,对隧道开挖轮廓线外的围岩进行超前预加固,外插角为30

°

~45

°

。

[0011]

s3、对隧道进行开挖,开挖后及时安装钢拱架并进行初期支护,开挖一个连续注浆段并安装2n榀钢拱架,n为正整数;按钢拱架的施工先后顺序,第偶数榀钢拱架在安装后,沿该钢拱架施工一排超前预支护注浆小导管或超前预支护自进式锚杆并进行注浆,对围岩进行超前预加固,外插角为30

°

~45

°

。

[0012]

进一步的是:施工超前预支护注浆小导管或超前预支护自进式锚杆的同时,在对应的钢拱架处,先施工超前小导管或超前大管棚进行超前支护,外插角1

°

~10

°

;超前小导管和超前大管棚沿着第偶数榀钢拱架连续或间隔钢拱架布置。

[0013]

更进一步的是:步骤s1和s3中,超前小导管和超前大管棚的尾端与对应位置的钢拱架固定连接;步骤s2和s3中,超前预支护注浆小导管或超前预支护自进式锚杆的尾端与对应位置的钢拱架固定连接。

[0014]

进一步的是:步骤s3中,隧道开挖预留10cm~15cm的变形量,连续注浆段的长度为3m~5m。

[0015]

具体的:步骤s3中,钢拱架通过注浆锁脚小导管进行固定,初期支护包括施工纵向连接筋、钢筋网和喷砼。

[0016]

其中,隧道开挖方法为:采用上、中、下三台阶法施工,上台阶采用环形分部留核心土法施工,中台阶采用左右侧壁导坑法左右错开施工,下台阶采用左右侧壁导坑错开拉槽法施工,中台阶及下台阶可以根据通行需要预留岩土体。

[0017]

s4、在连续注浆段,分别沿着第奇数榀钢拱架分别布置n排固结注浆小导管或自进式中空固结注浆锚杆并进行补强注浆,外插角为60

°

~90

°

,在连续注浆段的隧道开挖轮廓线外形成连续完整的固结加固拱圈。

[0018]

具体的:步骤s4的施工要求为:从远离掌子面的一端开始施工,从下到上,两侧对称,间隔跳孔施工;从无水处向有水处施工。

[0019]

其中,步骤s4中,固结加固拱圈的厚度不低于2m。例如:步骤s4中,补强注浆采用变浆液浓度间歇式注浆,补强注浆压力0.3mpa~1.0mpa。

[0020]

s5、按照

ⅴ

级围岩设计及施工二次衬砌。

[0021]

本发明的有益效果是:本发明充分认识围岩,充分利用围岩,以原有岩土体作为主要的支护材料,通过合理的支护方法及施工工艺,适当地改造围岩性状,使承载能力不足的岩土体变为有承载能力的固结加固拱圈,人为成拱效应,平衡软岩的松散压力、松弛压力,应对软岩大变形的问题,用围岩支撑围岩,有效解决软岩大变形的问题。本发明提高了结构物的耐久性,具有安全可靠、节约投资的优点。

[0022]

隧道开挖后及时安装钢拱架,通过超前支护和超前预加固有效地支护前方的破碎

围岩,不仅有效降低及控制了超挖的问题,还降低了溜塌的安全风险。隧道开挖后,围岩出现一定的松弛和裂隙张开,裂隙水从承压水变为非承压水,围岩的可注性改变,通过补强注浆,改善了原有围岩的性状,解决了现有技术钢架背后超挖脱空及喷砼喷不密实的先天性不足的问题。

[0023]

固结加固拱圈的厚度不少于2m,使固结加固拱圈能对其外侧围岩形成稳固支撑。

附图说明

[0024]

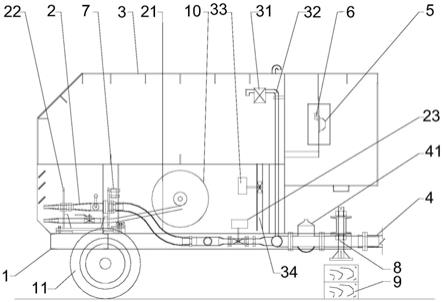

图1是本发明软岩隧道的初期支护的隧道横断面示意图。

[0025]

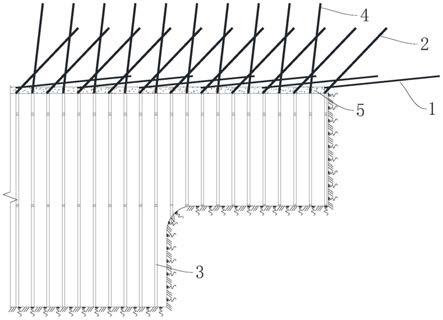

图2是本发明软岩隧道的初期支护的隧道纵剖面示意图。

[0026]

附图标记:超前小导管1、超前预支护注浆小导管2、钢拱架3、固结注浆小导管4、喷砼层5。

具体实施方式

[0027]

下面结合附图对本发明作进一步说明。

[0028]

本发明采用的技术方案是:软岩隧道的初期支护方法,适用于ⅳ~ⅵ级围岩地质条件,新建交通隧道或者其他地下洞室,潜在软岩大变形、大塌方的风险,采用循环施工的方式进行开挖及支护,包括下述步骤:

[0029]

s1、超前支护:在靠近隧道掌子面处的拱墙范围内,施工超前小导管1或超前大管棚进行超前支护,外插角1

°

~10

°

。步骤s1的超前支护为小角度超前支护。

[0030]

例如,参见图1和图2,在隧道拱墙范围内,设置超前小导管1,此外也可以设置超前大管棚替代超前小导管1。下面对超前小导管1和超前大管棚的参数进行举例说明,超前小导管1的参数:a42

×

4mm钢花管,单根长度4.5m,外插角5

°

~10

°

,环向间距30cm~40cm;超前大管棚:a108

×

6mm管棚,单根长度12m,外插角1

°

~3

°

,环向间距40cm。

[0031]

s2、在靠近隧道掌子面处,沿隧道开挖轮廓线外侧施工一排超前预支护注浆小导管2或超前预支护自进式锚杆并进行注浆,对隧道开挖轮廓线外的围岩进行超前预加固。步骤s2的超前预加固为大角度固结注浆超前预加固,外插角为30

°

~45

°

。

[0032]

例如,超前预支护注浆小导管2为a42

×

4mm注浆小导管,注浆小导管单根长度3.5m,环向间距100cm,梅花形布置。

[0033]

步骤s1的超前支护与步骤s2的超前预加固同时施工。步骤s1中,超前小导管1和超前大管棚的尾端可连接或不连接钢拱架3,例如靠近隧道掌子面处设置钢拱架3,超前小导管1的尾端与钢拱架3的位置对应并固定连接于钢拱架3。步骤s2中,超前预支护注浆小导管2和超前预支护自进式锚杆的尾端对应位置最好设置钢拱架3,并且与对钢拱架3固定连接。

[0034]

步骤s1的超前支护属于临时支护的范畴,起到临时支护的作用,主要作用是控制超挖及塌方。超前小导管1和超前大管棚经过后续步骤的注浆工艺,超前小导管1和超前大管棚通过浆液包裹起到了永久支护的作用。另外,步骤s2的超前预加固,在于改善和克服现有技术小角度超前支护不能充分加固破碎围岩、开挖后在小导管之间出现溜渣、出现大量超挖及塌方,使超前小角度支护失效的问题。步骤s2的超前预加固约束掌子面围岩出现挤出变形及超前变形,较好地控制超挖,确保施工安全。步骤s1和步骤s2通过小角度与大角度相结合实现超前支护和超前预加固,有效地支护了前方的破碎围岩,有效地降低或控制了

超挖的问题,也降低了溜塌的安全风险。此时,围岩为原状岩体,原状岩体的孔隙率较小,可注性较差,无法形成有效的加固拱。

[0035]

s3、对隧道进行开挖,开挖后及时安装钢拱架3并进行初期支护,开挖一个连续注浆段并安装2n榀钢拱架3,n为正整数。连续注浆段指的是步骤s4注浆形成固结加固拱圈的隧道段,一般为3~5m,也可以根据围岩情况延长连续注浆段的长度。钢拱架3一般等间距布置,连续注浆段设置的钢拱架3的数量至少2榀,且为偶数。按照按钢拱架3施工的先后顺序,分别为第一榀钢拱架、第二榀钢拱架

……

第2n榀钢拱架,可以分为第奇数榀钢拱架和第偶数榀钢拱架两类。第偶数榀钢拱架3在安装后,沿该钢拱架3施工一排超前预支护注浆小导管2或超前预支护自进式锚杆并进行注浆,对围岩进行超前预加固,外插角为30

°

~45

°

。步骤s3超前预加固的目的与步骤s2的目的一致,超前预支护注浆小导管2和超前预支护自进式锚杆的纵向间距为钢拱架3纵向间距的两倍。

[0036]

根据围岩的情况,施工超前预支护注浆小导管2或超前预支护自进式锚杆的同时,还可以在对应的钢拱架3处先施工超前小导管1或超前大管棚进行超前支护,外插角1

°

~10

°

,具体施工要求、目的与步骤s1相同。超前小导管1和超前大管棚沿着第偶数榀钢拱架3连续或间隔钢拱架3布置,也就是第偶数榀钢拱架3都施工超前小导管1或超前大管棚,或者仅部分的第偶数榀钢拱架3才施工超前小导管1或超前大管棚,超前小导管1沿着第偶数榀钢拱架3间隔布置的方案如图2所示。

[0037]

例如,超前小导管1的纵向间距为120cm~300cm;超前大管棚纵向间距10m,不做工作室,超前大管棚尾端与钢拱架3焊接或搭接,并形成有效连接。超前预支护注浆小导管2和超前预支护自进式锚杆的尾端与对应位置的钢拱架3固定连接。

[0038]

隧道开挖预留变形量,例如预留10cm~15cm的变形量。隧道开挖方法为:采用上、中、下三台阶法施工,上台阶采用环形分部留核心土法施工,中台阶采用左右侧壁导坑法左右错开施工,下台阶采用左右侧壁导坑错开拉槽法施工,中台阶及下台阶可以根据通行需要预留一定岩土体。隧道扩挖施工过程中,应根据实际工程地质条件及超前支护后的安全状况,严格按照上、中、下三台阶法分层、分段施工;严格按照“短进尺、少扰动、快支护、勤量测”的原则组织施工,确保施工安全及洞身结构稳定。

[0039]

初期支护包括施工纵向连接筋、钢筋网和喷砼。喷砼形成喷砼层5,例如隧道拱墙范围喷c25砼厚25cm,即喷砼层5的厚度为25cm。钢拱架3根据支护要求选择,例如,钢拱架3为i18钢架,钢拱架3的间距为60cm,每榀钢拱架3设置八根注浆锁脚小导管,钢拱架3按照环向100cm间距交错布置φ22纵向连接筋。其中,注浆锁脚小导管的规格为φ42

×

4mm,长度l=4.5m/根。隧道拱墙范围内设置φ8双层钢筋网,网格间距20cm。

[0040]

s4、在连续注浆段,分别沿着第奇数榀钢拱架3分别布置n排固结注浆小导管4或自进式中空固结注浆锚杆并进行补强注浆,外插角为60

°

~90

°

,在连续注浆段的隧道开挖轮廓线外形成连续完整的固结加固拱圈。步骤s4的补强注浆为大角度固结注浆。

[0041]

在隧道开挖并初期支护一个连续注浆段之后,再进行大角度固结注浆,巧妙地利用开挖后围岩出现了一定的松弛和裂隙张开的变化。开挖前裂隙水属于承压水,开挖支护后变为非承压水;开挖前水大,开挖支护后水变小,没有开挖前,岩土体密实、有承压水、可注性差,开挖后,岩土体松弛张开,使水变小或变为无水,提高了可注性。通过大量补强注浆,不仅加固了软弱破碎围岩,改善了原有围岩的性状,而且巧妙地解决了现有技术中钢拱

架背后超挖脱空及喷砼喷不密实的先天性不足的问题,通过浆液充填,提高了喷砼的强度,加固了围岩。

[0042]

开挖一个连续注浆段后,暂停开挖,进行大角度固结注浆,允许围岩有一定的变形,但不能形成过大的破坏性变形,这为后续补强注浆的可注性及安全施工提供保障。超前预支护注浆小导管2和固结注浆小导管4的位置分别与钢拱架3的位置一一对应,便于施工并保证支护强度。本发明达到了使破碎围岩成拱的目的,有效地控制了软岩大变形的问题。

[0043]

步骤s4补强注浆形成固结加固拱圈,固结加固拱圈的厚度通过计算确定,固结加固拱圈的厚度一般不低于2m。步骤s4补强注浆的主要作用为固结开挖松弛的围岩及回填钢架喷砼之间的空隙,步骤s4补强注浆是破碎围岩成拱的关键技术,如果不按照要求施工,那么施工的安全风险较高。

[0044]

步骤s4补强注浆的注浆量:设计注浆量按照每根固结注浆小导管4的平均注浆量估列。例如注m20水泥浆,注p.o42.5水泥量300kg/根。实际注浆量应按照在隧道开挖轮廓线外形成不第于2m厚的连续固结加固拱圈为目的,结合现场实际吃浆量情况适当调配,通过合理的施工工艺达到限量注浆后形成固结加固拱圈的目的。施工工艺:从下到上,两侧对称,间隔跳孔施工;从无水处向有水处施工;根据扩挖施工安排,从安全区向危险区推进施工;根据吃浆量大小及补强注浆目的变浆液浓度,间歇注浆;参考注浆压力0.3mpa~0.5mpa,在确保安全的条件下,参考注浆压力为0.5mpa~1.0mpa。注浆压力不作终压标准。根据参考注浆压力、实际围岩情况及吃浆量的大小,为达到不小于2m厚连续加固圈的目的,在总量控制的前提条件下,根据实际需要控制补强注浆。

[0045]

按照上述步骤s1~s4的顺序,依次完成隧道开挖及初期支护工作,最后进行步骤s5。

[0046]

s5、按照

ⅴ

级围岩设计及施工二次衬砌。

[0047]

在破碎围岩中,当小导管成孔困难时,可以改造为带钻头、中空、侧壁带孔的自钻式中空带孔注浆导管。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。